Avez-vous déjà été frustré par le rétrécissement des articles moulés par injection ? De nombreux fabricants sont confrontés à ce défi. Cela affecte la qualité et la taille du produit final.

Optimisez les paramètres du processus, reconcevez les moules ou utilisez des matériaux alternatifs pour gérer le retrait des produits moulés par injection, améliorant ainsi la stabilité dimensionnelle et minimisant efficacement les défauts.

Ces premiers conseils constituent un bon début pour contrôler le retrait. Une exploration plus approfondie de chaque méthode pourrait découvrir des techniques supplémentaires pour améliorer votre chaîne de production. Cet examen plus approfondi vous permet probablement d’obtenir d’excellents résultats de votre processus de fabrication.

Le changement de matière plastique réduit le retrait des produits moulés.Vrai

L’utilisation de différents plastiques peut affecter le retrait en raison de propriétés thermiques variables.

Ignorer la structure du moule n’a aucun effet sur les problèmes de retrait.FAUX

La conception du moule a un impact sur le flux et le refroidissement des matériaux, affectant ainsi le retrait.

- 1. Comment réduire le retrait lors du moulage par injection ?

- 2. Comment la modification de la structure du moule peut-elle aider à minimiser le retrait ?

- 3. Quand est-il temps de changer de matériaux plastiques pour lutter contre le rétrécissement ?

- 4. Comment l’optimisation du système de refroidissement aide-t-elle à gérer le retrait ?

- 5. Conclusion

Comment réduire le retrait lors du moulage par injection ?

Avez-vous déjà ressenti une irritation lorsque le retrait lors du moulage par injection ruine vos conceptions précises ?

Réduire le retrait dans le moulage par injection implique d’ajuster des paramètres importants. Ceux-ci incluent la pression de maintien, la vitesse d’injection, la température de fusion et la température du moule. La structure du moule devrait être améliorée. La sélection de matériaux à faible retrait améliore réellement la qualité des produits. Cette étape est importante.

Ajuster les paramètres du processus de moulage par injection

Augmentez la pression et le temps de maintien

Au début de ma carrière, un lot de produits a diminué plus que prévu. La pression de maintien était trop faible. Je l'ai augmenté de 50% à environ 60% de la pression d'injection. L'ajout de quelques secondes supplémentaires a également aidé. Ce petit changement a grandement amélioré la taille du produit. Il s’agissait d’un ajustement mineur mais qui a eu un impact important.

Ajuster la vitesse d'injection et la température de fusion

Je pensais qu'une injection plus rapide était préférable jusqu'à ce que j'apprenne que ce n'était pas le cas. Le ralentissement a permis à la matière fondue de remplir la cavité en douceur, réduisant ainsi les différences de pression et le retrait. Augmenter un peu la température de fusion 1 a également aidé, en particulier pour les plastiques cristallins. L’apprentissage de cet équilibre a nécessité des essais et des erreurs.

Optimiser la température du moule

La température du moule est importante. S'il fait trop chaud ou trop froid, ce n'est pas bon. Pour les conceptions à parois minces, l’augmentation de la température de 30℃ à 40℃-50℃ permet de réellement contrôler le retrait sans réduire l’efficacité. Il a fallu expérimenter pour trouver l’endroit parfait où tout fonctionnait bien.

Modifier la structure du moule

Augmenter la taille ou le nombre de portes

J'ai repensé un moule pour une pièce difficile en augmentant la taille des portes de 0,8 mm à environ 1,2 mm et en ajoutant plus de portes pour des sections plus grandes, ce qui a considérablement amélioré le débit, garantissant une distribution uniforme et un retrait réduit.

| Paramètre | Réglage initial | Paramètre optimisé |

|---|---|---|

| Diamètre de la porte | 0,8 mm | 1,2 mm |

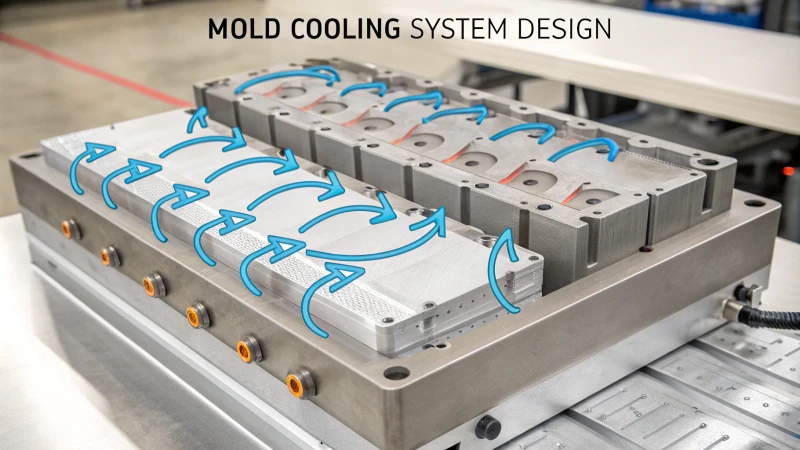

Optimiser le système de refroidissement

Un refroidissement inégal était un problème dans mes projets. J'ai modifié la disposition des canaux de refroidissement, en les rapprochant dans des sections à parois épaisses. La technologie de refroidissement conforme 2 a beaucoup aidé en gardant tout constamment au frais et en réduisant les incohérences.

Changer les matières plastiques ou ajuster la formule

Choisissez des matériaux à faible retrait

Changer de matériau était un véritable défi, mais le passage du polypropylène au polystyrène (PS) pour certaines pièces précises a considérablement réduit le retrait. Parfois, l’ajustement de la teneur en charges ou l’ajout de billes de verre ont été transformateurs, transformant les défis liés au retrait en succès.

Grâce à ces changements et à quelques expérimentations, le retrait a été considérablement réduit, améliorant ainsi la qualité du produit tout en apportant de la satisfaction dans la maîtrise du métier.

L'augmentation de la pression de maintien réduit le retrait.Vrai

Une pression de maintien plus élevée permet à plus de plastique de pénétrer dans la cavité, réduisant ainsi le retrait.

Une température plus basse du moule augmente le retrait.Vrai

Des températures de moule plus basses accélèrent le refroidissement, entraînant un retrait accru.

Comment la modification de la structure du moule peut-elle aider à minimiser le retrait ?

Avez-vous déjà pensé à la façon dont une infime modification dans la conception du moule pourrait complètement changer votre ligne de production ? Explorons la magie de la réduction du rétrécissement.

En ajustant les structures du moule, comme en agrandissant la taille de la porte ou en affinant le système de refroidissement, le retrait est réduit efficacement. Une répartition plus uniforme de la pression et un résultat de refroidissement efficace. Les produits gagnent en précision et en qualité. Une meilleure précision est vraiment importante.

Modifications simples de la structure du moule

Je me souviens de la première fois où j'ai expérimenté des structures de moules. J'ai passé de nombreuses heures à réfléchir aux dimensions des portes. Augmenter la taille ou le nombre de portes a tout changé. Une plus grande quantité de matière plastique fondue a rempli la cavité, compensant ainsi efficacement 3 . Ce changement a résolu les problèmes de retrait. Cela a vraiment fonctionné.

Tableau : Impact de la taille de la porte sur le retrait

| Taille de la porte (mm) | Effet sur le retrait |

|---|---|

| 0.8 | Haut |

| 1.0 – 1.2 | Réduit |

L'optimisation du système de refroidissement est importante. Au cours de mes essais, assurer un refroidissement uniforme à travers le moule a stoppé un retrait inégal, ce qui peut entraîner des défauts. L'utilisation d'une technologie de refroidissement conforme a beaucoup aidé en alignant les canaux de refroidissement avec la forme du produit et en améliorant l' uniformité.

Modifications du système de refroidissement

Il est essentiel de vérifier l’efficacité des canaux de refroidissement. Pour les pièces épaisses, une densité de canal plus élevée réduit les différences de retrait. Les diamètres des canaux doivent permettre une capacité de refroidissement suffisante ; c'est très important.

Les concepteurs devraient explorer de nouvelles technologies de refroidissement conforme, car ces avancées méritent d'être étudiées davantage 5 .

Choisir les matériaux

Choisir des matériaux avec des taux de retrait plus faibles est une autre option. Le passage du polypropylène au polystyrène a été utile en raison de propriétés différentes, réduisant efficacement les taux de retrait.

La modification des charges dans les matériaux composites a bien ajusté les taux de retrait, ce qui s'est avéré un ajustement efficace.

Comprendre ces changements avec les paramètres du processus est crucial. L'ajustement des vitesses d'injection, des températures de fusion et des pressions de maintien améliore les changements de moule et contribue réellement à réduire le retrait.

L'augmentation de la taille de la porte réduit le retrait.Vrai

Une porte plus grande permet de faire fondre davantage de plastique, compensant ainsi le retrait.

Le polypropylène a un retrait inférieur à celui du polystyrène.FAUX

Le polystyrène a des taux de retrait inférieurs à ceux du polypropylène.

Quand est-il temps de changer de matériaux plastiques pour lutter contre le rétrécissement ?

Le retrait des pièces en plastique semble être un problème invisible qui hante la chaîne de production. Ce problème peut perturber les progrès. Changer les matériaux au bon moment résout probablement ce problème.

Pensez à utiliser différents plastiques si vos plastiques actuels ne correspondent pas à la précision de la taille ou s'ils rétrécissent trop. Le polystyrène pourrait être un bon choix. Ce matériau rétrécit souvent moins. Cela aide probablement à maintenir la qualité du produit stable.

Comprendre le retrait des matériaux

Imaginez que vous regardez une pièce en plastique refroidir. Il semble rétrécir comme un ballon qui perd de l'air. Cela se produit parce que le matériau se contracte pendant le refroidissement, ce qui peut modifier la taille finale de votre produit.

Évaluation des propriétés des matériaux

Lorsque votre matériel fonctionne mal, il est temps de trouver une autre option. Pensez à utiliser du polypropylène (PP), qui rétrécit beaucoup. C'est comme construire un château de sable avec des vagues qui entrent. L'utilisation de polystyrène (PS) pourrait vraiment vous aider.

Tableau comparatif : plastiques courants et taux de retrait

| Matériel | Retrait typique (%) |

|---|---|

| Polypropylène (PP) | 1.5 – 2.0 |

| Polystyrène (PS) | 0.4 – 0.7 |

| Polyéthylène (PE) | 1.5 – 3.0 |

Ajustement des formulations

Au début de mon travail avec les composites, j'ai remarqué une idée cruciale : la modification de la teneur en charges réduit réellement les problèmes de retrait. Essayez d'utiliser moins de fibres organiques ou d'ajouter des perles de verre.

Optimisation des processus

L'optimisation des paramètres de moulage par injection 6 est très utile avant de changer de matériaux. L'ajustement de la pression de maintien, de la vitesse d'injection ou de la température du moule peut résoudre les problèmes de retrait sans qu'il soit nécessaire de changer de matériaux.

Considérations spécifiques au matériau

Tous les plastiques n’agissent pas de la même manière avec la chaleur et la pression :

- Pour les plastiques cristallins , l’ajustement de la température de fusion était crucial pour une cristallisation uniforme.

- Pour les plastiques amorphes , il est très important de maintenir des taux de refroidissement stables.

Le rôle de la conception de moules

Examinez la conception de votre moule avant de choisir de nouveaux matériaux. Un petit changement, comme agrandir la taille du portail ou optimiser les canaux de refroidissement, peut résoudre les problèmes de retrait et éviter la nécessité d'un changement complet de matériau.

La prise en compte de ces facteurs vous aide à décider quand changer un matériau et quelle alternative permet de lutter le mieux contre le retrait dans votre processus de production 7 . N'oubliez pas que chaque ajustement contribue à améliorer votre travail.

Le polypropylène a un retrait plus élevé que le polystyrène.Vrai

Le taux de retrait du polypropylène est de 1,5 à 2,0 %, tandis que celui du polystyrène est de 0,4 à 0,7 %.

Changer la conception du moule ne peut pas réduire les problèmes de retrait.FAUX

La modification de la conception du moule, comme la taille des portes, peut résoudre les problèmes de retrait.

Comment l’optimisation du système de refroidissement aide-t-elle à gérer le retrait ?

Avez-vous déjà pensé qu'un petit détail pouvait complètement changer le résultat d'un projet ? C'est exactement ce que je pense des systèmes de refroidissement dans le moulage par injection. Les systèmes de refroidissement jouent un rôle crucial.

L'optimisation du système de refroidissement dans le moulage par injection est importante pour gérer efficacement le retrait. Un refroidissement uniforme est essentiel. Les fabricants ajustent la disposition et la densité des canaux. Ces ajustements contribuent probablement à réduire différents niveaux de retrait. Des produits de haute qualité et sans défauts résultent de ce processus.

Comprendre l'optimisation du système de refroidissement

Lorsque j’ai commencé à m’initier au moulage par injection, j’ai rapidement réalisé que l’optimisation du système de refroidissement changeait réellement la façon dont nous gérons le retrait. Les pièces moulées refroidissent et rétrécissent, ce qui crée des erreurs de taille dont personne ne veut. Le rôle du système de refroidissement est de faire en sorte que ce rétrécissement se produise de manière uniforme.

Aspects clés de l’optimisation du système de refroidissement :

-

Répartition uniforme de la température :

Imaginez ces moments où vous voulez que tout soit parfait. C'est cette tâche. Assurer une température uniforme dans tout le moule évite un retrait différent à différents endroits. Les canaux de refroidissement 8 doivent couvrir chaque partie importante du moule. -

Densité et disposition des canaux :

c'est comme disposer les meubles dans une pièce pour un confort optimal. Pour les pièces épaisses, l’ajout de canaux supplémentaires accélère le refroidissement, réduisant ainsi les différences de retrait. Mais attention : pas trop de canaux dans les zones plus fines.Facteurs Produits à parois minces Produits à parois épaisses Température du moule Plus haut Modéré Densité des canaux Inférieur Plus haut -

Technologie de refroidissement conforme :

Cette approche moderne revient à confectionner un costume parfaitement ajusté. Il adapte les canaux de refroidissement à la forme du produit, réduisant ainsi le temps de cycle et améliorant l'uniformité. En utilisant le refroidissement conforme 9 , les fabricants peuvent réduire considérablement les défauts liés au retrait.

Ajustements pratiques

Pour utiliser efficacement l’optimisation du refroidissement, il est essentiel d’ajuster les paramètres du processus :

-

Vitesse d’injection et température de fusion :

les ajuster, c’est comme perfectionner une recette. Trop ou pas assez de choses ruinent l’équilibre. Des ajustements appropriés aident à remplir la cavité en douceur, réduisant ainsi le retrait. Équilibrer cela sans température de fusion élevée est très important. -

Pression et temps de maintien :

les augmenter permet à davantage de matière fondue de remplir la cavité, compensant ainsi le rétrécissement du volume pendant le refroidissement, comme si vous arrosiez correctement une plante. Il est probablement préférable de procéder à des changements progressifs en fonction du produit.

Pour plus d’informations, l’exploration des effets de la vitesse d’injection 10 et du contrôle de la température de fusion 11 pourrait être utile. En optimisant ces éléments, nous trouvons un équilibre entre une production rapide et une qualité élevée, en luttant directement contre le retrait.

Un refroidissement uniforme réduit les variations de retrait.Vrai

Une répartition homogène de la température minimise les différences locales de retrait.

Le refroidissement conforme augmente la durée du cycle.FAUX

Le refroidissement conforme réduit le temps de cycle en améliorant l'uniformité.

Conclusion

La gestion efficace du retrait dans les produits moulés par injection implique l'ajustement des paramètres du processus, l'optimisation de la conception des moules et la sélection de matériaux à faible retrait pour améliorer la qualité et la précision du produit.

-

L'ajustement de la température de fusion garantit une cristallisation uniforme, réduisant le retrait et améliorant la qualité du produit. ↩

-

Le refroidissement conforme améliore l'uniformité du refroidissement, réduisant ainsi les incohérences de retrait dans les produits moulés. ↩

-

Découvrez comment les différentes tailles de portes affectent la répartition de la pression et minimisent le retrait des produits moulés. ↩

-

Découvrez comment le refroidissement conforme améliore l'uniformité et réduit le retrait dans le moulage par injection. ↩

-

Trouvez des méthodes de refroidissement de pointe qui optimisent les performances des moules et réduisent les défauts. ↩

-

Apprenez des méthodes détaillées pour optimiser les paramètres de moulage par injection, ce qui peut réduire le besoin de changer de matériaux. ↩

-

Découvrez des stratégies pour améliorer les processus de production qui peuvent atténuer le retrait sans changer de matériaux. ↩

-

Apprenez à concevoir des canaux de refroidissement efficaces pour garantir une répartition uniforme de la température dans les moules. ↩

-

Découvrez comment la technologie de refroidissement conforme réduit le temps de cycle et améliore l'uniformité du refroidissement. ↩

-

Comprendre comment l'ajustement de la vitesse d'injection peut minimiser le retrait des produits moulés. ↩

-

Découvrez comment le contrôle de la température de fusion influence la qualité et le retrait du produit. ↩