Vous êtes-vous déjà demandé ce qui se passe à l'intérieur d'un moule d'injection ? Plongeons-nous dans le vif du sujet et découvrons les merveilles qui se cachent derrière ce procédé !

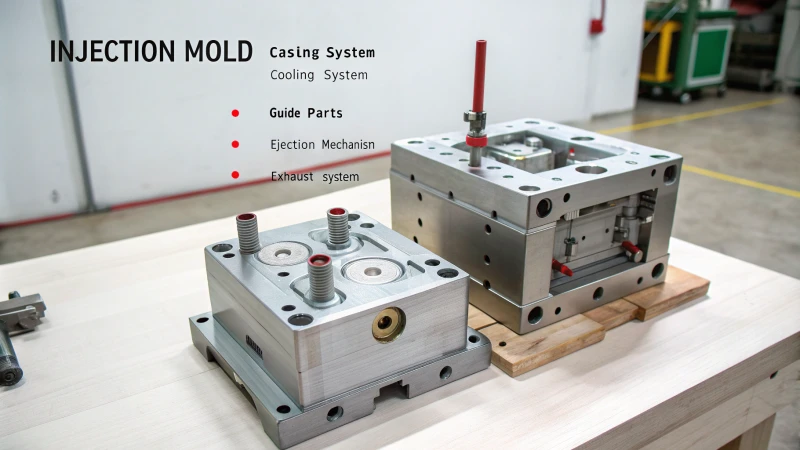

Les moules d'injection comportent des éléments essentiels, tels que le système de coulée, les pièces moulées, les guides, le mécanisme d'éjection, le système de refroidissement et le système d'évacuation des gaz. Ces composants permettent une bonne fluidité du plastique fondu et un moulage précis. La solidification s'effectue sans défaut.

Imaginez-vous dans une usine en pleine activité, emplie du vrombissement des machines. Ma première expérience avec un moule à injection m'a donné l'impression d'assister à une chorégraphie mécanique d'une précision chirurgicale. Chaque pièce remplit parfaitement son rôle pour créer des pièces en plastique impeccables.

Le système de moulage joue le rôle de guide, guidant le plastique fondu à travers des canaux avec la précision d'un chef d'orchestre. Une fois, j'ai passé une nuit entière à ajuster un canal secondaire, m'assurant que chaque cavité soit bien remplie. La joie ressentie quand tout a enfin fonctionné valait bien toutes ces tasses de café.

Les pièces moulées, comme la cavité et le noyau, sont comme des artistes qui façonnent la pièce finale. Même une petite erreur d'alignement peut anéantir des heures de travail. Les pièces de guidage, telles que la goupille et le manchon de guidage, sont essentielles.

Le mécanisme d'éjection expulse silencieusement et sans problème le produit fini. Le système de refroidissement joue un rôle crucial en empêchant toute surchauffe et déformation. Il assure un refroidissement optimal.

Le système d'échappement n'a peut-être rien d'extraordinaire, mais il évacue les gaz et l'air indésirables. Cela me rappelle combien de petits détails, souvent imperceptibles, ont un impact considérable sur le résultat final.

Tous ces systèmes s'associent pour créer d'excellents composants en plastique. Comprendre le fonctionnement de chaque élément est essentiel pour maîtriser le moulage par injection.

Le mécanisme d'éjection retire la pièce du moule.Vrai

Le mécanisme d'éjection expulse la pièce finie du moule.

Les systèmes de refroidissement dans les moules augmentent le temps de production.FAUX

Les systèmes de refroidissement réduisent le temps de production en accélérant la solidification.

- 1. Comment le système de coulée assure-t-il un écoulement optimal ?

- 2. Comment les pièces moulées façonnent-elles nos produits du quotidien ?

- 3. Comment les pièces de guidage améliorent-elles la précision du moule ?

- 4. Quel est le rôle du mécanisme d'éjection ?

- 5. Pourquoi un système de refroidissement est-il essentiel en moulage par injection ?

- 6. Conclusion

Comment le système de coulée assure-t-il un écoulement optimal ?

Vous vous demandez comment le métal liquide à haute température s'écoule dans des moules complexes ? Voici une histoire passionnante. Bienvenue dans le monde fascinant des systèmes de fonderie.

Un système de coulée contrôle le flux. Le canal principal guide le matériau. Les canaux secondaires le répartissent uniformément. Les points d'injection ajustent la vitesse et la quantité injectée dans le moule. La précision est primordiale pour chaque coulée. Chaque pièce compte.

Composants du système de fonderie

Le système de distribution fonctionne comme une équipe discrète et efficace en coulisses d'un spectacle. Il veille à ce que tout se déroule parfaitement, sans le moindre problème. Il comprend trois parties principales : le canal principal , le canal secondaire et le point d'accès .

Chaîne principale

Le canal principal fait office de grande voie reliant la buse de la machine d'injection aux canaux secondaires. Sa forme conique n'est pas fortuite : cette conception facilite la circulation du matériau, permettant des changements de direction et de pression en douceur.

| Chaîne principale | Fonction |

|---|---|

| Forme | Conique |

| Rôle | Les guides fondent, ajustent la pression |

Ma première fois à voir ça fut inoubliable. C'était comme assister à une magnifique danse.

Canal de branchement

Les canaux de dérivation fonctionnent comme des réseaux routiers intelligents qui répartissent le trafic d'une grande autoroute. Ils modifient astucieusement le sens d'écoulement, distribuant le matériau de manière homogène à chaque cavité ou vanne. Leur forme, ronde ou trapézoïdale, influe sur la résistance et la vitesse.

Apprenez-en davantage sur la conception des canaux1

La précision est primordiale, c'est pourquoi chaque cavité reçoit sa part simultanément.

Grille

La vanne contrôle la vitesse d'entrée du matériau dans la cavité. Sa petite taille permet de gérer le flux avec précision, à l'instar d'un chef d'orchestre guidant des musiciens.

Explorez les modèles de portails2

Le simple fait de modifier la taille du portail a considérablement amélioré la qualité de la surface. C'était incroyable.

Importance dans la fabrication

Un bon système de moulage est essentiel à la fabrication de produits. Il permet d'économiser de la matière, d'accroître la précision et de réduire les défauts tels que les bulles d'air ou un remplissage irrégulier.

De plus, la connaissance de ces pièces est importante pour les concepteurs de moules 3 qui veulent une belle apparence et une excellente fonctionnalité.

Application concrète

Dans la pratique, les ingénieurs comme moi utilisent des logiciels pour étudier le fonctionnement de ces systèmes. En modifiant la forme des canaux et la taille des portes sur ordinateur, on peut estimer les résultats et ajuster les conceptions avant le lancement de la production.

Découvrez les techniques de simulation CAO4

Ce système détaillé permet à chaque étape de fonderie de respecter les normes industrielles, garantissant des résultats constants qui répondent même aux exigences de fabrication les plus strictes. Que vous créiez des produits ou conceviez des systèmes, une conception correcte est indispensable.

Les canaux principaux sont généralement de forme cylindrique.FAUX

Les canaux principaux sont coniques, et non cylindriques, afin de réguler la pression.

Les vannes influencent la vitesse d'injection et la qualité de surface.Vrai

Les vannes régulent le débit, ce qui influe sur la vitesse et les marques de surface.

Comment les pièces moulées façonnent-elles nos produits du quotidien ?

Avez-vous déjà pensé aux appareils élégants que nous utilisons au quotidien ? Les pièces moulées leur donnent vie !

Les pièces moulées constituent l'ossature de la conception des produits. Elles leur confèrent robustesse, esthétique et fonctionnalité. Ces pièces façonnent l'extérieur et l'intérieur des objets. Chaque pièce est identique et d'une qualité irréprochable, notamment lors de la production en série.

L'anatomie des pièces moulées

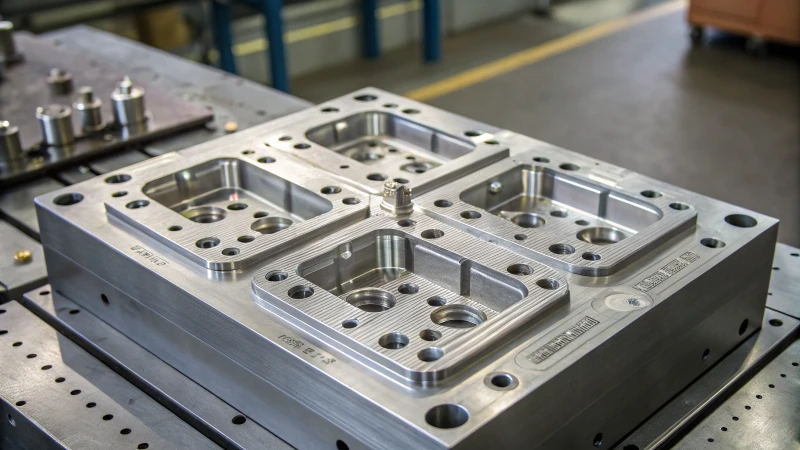

Au début de ma carrière, la transformation des matières premières en produits finis me fascinait. Les pièces moulées jouent un rôle essentiel dans cette transformation. Imaginez le moule comme un artiste travaillant l'argile. La cavité façonne l'extérieur, créant des surfaces lisses et des dimensions précises. Le noyau , réalise les détails intérieurs tels que les rainures ou les trous.

Fonctionnalité et précision

La précision est primordiale en moulage par injection. Lors d'un projet d'électronique grand public, chaque millimètre comptait. La conception des cavités et des noyaux garantit un remplissage parfait de chaque espace par le plastique fondu. Grâce au système de moulage 5 qui gère avec expertise l'écoulement et la pression du plastique fondu,

Efficacité dans la fabrication

L'efficacité est le moteur de la production : une leçon que j'ai apprise lors d'un projet d'emballage aux délais serrés. Le mécanisme d'éjection extrait rapidement les articles finis, ce qui réduit considérablement les temps de production. Un système de refroidissement maintient les moules à une température optimale, évitant ainsi les problèmes de retrait ou de déformation.

| Composant de moule | Fonction principale |

|---|---|

| Cavité | Caractéristiques externes des formes |

| Cœur | Formes des structures internes |

| Mécanisme d'éjection | Enlève rapidement les articles finis |

La rapidité est particulièrement importante dans le secteur de l'emballage, où la qualité demeure primordiale. Le système d'évacuation 6 y contribue en éliminant l'air et les gaz pendant le moulage, évitant ainsi les erreurs.

Amélioration de la conception des produits

Le moulage de pièces offre de nombreuses possibilités de conception. Le réglage du point d'injection permet de contrôler la vitesse et la régularité de l'écoulement du métal en fusion dans les cavités. Cette liberté permet de réaliser des conceptions détaillées sans sacrifier la fonctionnalité ni l'esthétique.

techniques de moulage par injection avancées <sup>7</sup> , les entreprises répondent rapidement aux demandes du marché tout en maintenant un haut niveau de qualité. Les pièces moulées continuent de permettre une fabrication efficace, répondant aux besoins pratiques et créatifs de différents secteurs d'activité.

Les cavités façonnent les caractéristiques internes des pièces moulées.FAUX

La cavité façonne les caractéristiques externes, tandis que le noyau façonne les caractéristiques internes.

Le mécanisme d'éjection réduit les temps de cycle de fabrication.Vrai

Le mécanisme d'éjection permet une évacuation rapide des produits, accélérant ainsi les cycles.

Comment les pièces de guidage améliorent-elles la précision du moule ?

Les petites pièces ont-elles réellement un impact important sur la précision des moules ? Découvrez les pièces de guidage et constatez leurs effets remarquables !

Les éléments de guidage, tels que les broches et les manchons de guidage, sont essentiels à un alignement précis lors du moulage par injection. Cet alignement précis garantit la constance de l'épaisseur des parois et des dimensions des pièces en plastique. Ce procédé permet de prévenir les défauts, d'améliorer la qualité des produits et d'accroître l'efficacité opérationnelle.

Rôle des goupilles de guidage et des manchons de guidage

Avez-vous déjà remarqué à quel point certains produits sont parfaitement alignés dès leur sortie du moule ? Des goupilles et des douilles de guidage assurent discrètement cette précision. La goupille de guidage n° 8 repose sur une partie du moule, tandis que la douille de guidage la reçoit de l’autre côté. Tout s’aligne parfaitement lorsque les moules s’assemblent.

| Composant | Fonction |

|---|---|

| Goupille de guidage | Assure un alignement précis entre les moules, contribuant ainsi à l'obtention de dimensions de produit constantes. |

| Manchon de guidage | Facilite l'insertion en douceur des broches de guidage, améliorant l'alignement et réduisant les mouvements latéraux. |

Cet alignement n'a rien de magique. Il est nécessaire pour obtenir une épaisseur de paroi (9) , ce qui influe sur l'aspect et le toucher du produit.

Impact sur la précision du moule

Une fois, un lot présentait un léger défaut en raison de variations de pression lors de l'injection. Les guides se sont avérés indispensables en empêchant les moules de bouger sous la contrainte. Ils garantissent la stabilité et la précision de la production.

De plus, les guides résistent à la pression latérale lors du moulage par injection, empêchant ainsi le moule de se déplacer sous contrainte. Cette stabilité garantit le bon fonctionnement de chaque composant du moule, contribuant à la précision globale du produit final.

Amélioration de la qualité des produits

Dans les grandes productions manufacturières, même un petit défaut a des conséquences importantes. En garantissant un alignement précis, les pièces de guidage contribuent à la fabrication de produits plastiques de haute qualité avec un minimum de défauts. Ce niveau de précision réduit les déchets et améliore l'efficacité opérationnelle, un enjeu crucial dans les environnements de production à grande échelle.

Les guides ont permis de sauver un projet en assurant un alignement parfait. Les déchets de matériaux ont été réduits. Le processus d'éjection plus fluide et a engendré moins de dommages.

Pour les professionnels soucieux de précision, il est essentiel de comprendre le rôle des pièces de guidage. Elles améliorent la qualité des produits et optimisent la fabrication.

Les goupilles de guidage alignent les moules pour des dimensions constantes.Vrai

Les goupilles de guidage assurent un alignement précis, contribuant ainsi à l'obtention de dimensions de produit constantes.

Les manchons de guidage augmentent le mouvement latéral pendant le moulage.FAUX

Les manchons de guidage réduisent les mouvements latéraux, améliorant ainsi l'alignement et la précision du moule.

Quel est le rôle du mécanisme d'éjection ?

Vous êtes-vous déjà demandé comment des pièces en plastique aussi détaillées sortent si facilement des moules ? Le mécanisme d'éjection est le véritable artisan de cette réussite. Cet outil travaille sans relâche dans le processus de moulage par injection. Il libère chaque pièce avec une précision remarquable et excelle véritablement dans cette tâche.

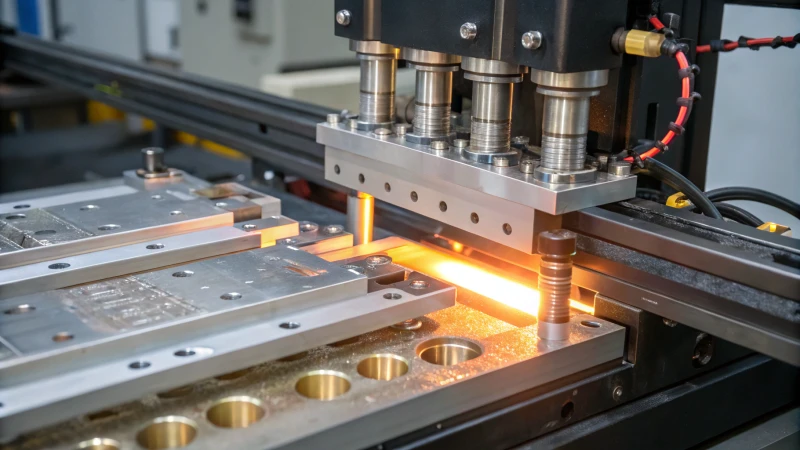

Le mécanisme d'éjection en moulage par injection permet un démoulage aisé des pièces plastiques moulées. Les pièces restent intactes et sans déformation. Les tiges et les plateaux de poussée jouent un rôle essentiel dans ce processus. Ils fonctionnent de concert pour cette tâche cruciale.

Le rôle du mécanisme d'éjection

Imaginez-vous travailler sur un projet où chaque détail compte – aucune marge d'erreur n'est permise, n'est-ce pas ? C'est exactement ce qui se passe dans le monde du moulage par injection. Le mécanisme d'éjection est crucial. Il s'agit d'une légère poussée qui permet à chaque pièce en plastique de sortir de son moule sans être endommagée. J'ai pu constater par moi-même qu'éviter toute déformation ou casse a un impact considérable sur la qualité du produit.

Composants impliqués

Au fil du temps passé avec de nombreux moules et modèles, j'ai appris à apprécier l'ensemble des pièces du mécanisme d'éjection :

- Tiges de poussée : Celles-ci entrent en contact avec le plastique en premier, aidant délicatement chaque pièce à sortir de son moule ajusté.

- Plaques de poussée : Tel un ami fidèle, elles contribuent au bon déroulement des opérations en répartissant la force.

- Tubes de poussée : Grâce à leurs formes complexes, ils offrent une assistance supplémentaire.

| Composant | Fonction |

|---|---|

| tige de poussée | Initie le contact avec le produit |

| Plaque de poussée | Répartit la force uniformément |

| Tube de poussée | Permet de réaliser des formes complexes lors de l'éjection |

Comment ça marche

Après un long cycle de moulage par injection, assister à l'ouverture du moule et à la mise en marche du système d'éjection est un moment magique. Imaginez une chorégraphie parfaitement synchronisée où les tiges de poussée éjectent délicatement la pièce refroidie, le tout avec une précision chirurgicale pour éviter tout accident. C'est comme voir un artiste dévoiler avec soin son chef-d'œuvre.

Importance dans la conception de produits

Pour des personnes comme moi, la compréhension des mécanismes d'éjection a transformé ma façon de concevoir. Imaginez réaliser qu'une simple modification d'un élément de conception peut améliorer l'efficacité et la qualité. L'équilibre entre les propriétés des matériaux, la complexité de la forme et le temps de refroidissement permet d'obtenir un processus d'éjection optimal. Ainsi, je garantis une production fluide et des standards élevés, en veillant à ce que chaque produit soit conforme à ses spécifications sans aucun compromis, tout en respectant les normes de qualité .

Les mécanismes d'éjection empêchent la déformation du produit.Vrai

Ils assurent un démoulage en douceur des pièces moulées, évitant ainsi les défauts tels que le gauchissement.

Les plaques de poussée offrent une surface de contact plus petite que les tiges de poussée.FAUX

Les plaques de poussée offrent une plus grande surface pour répartir la force uniformément.

Pourquoi un système de refroidissement est-il essentiel en moulage par injection ?

Vous êtes-vous déjà demandé pourquoi un système de refroidissement est le champion discret du moulage par injection ? Je me le demandais souvent, jusqu’à ce que je remarque à quel point il transformait complètement notre ligne de production.

Un système de refroidissement est essentiel en moulage par injection pour maintenir le moule à la température optimale. Il permet un durcissement rapide du plastique fondu, ce qui accélère la production, réduit les défauts et les erreurs, et améliore la précision dimensionnelle des produits.

Le rôle des systèmes de refroidissement dans le moulage par injection

Je me souviens très bien de ma première rencontre avec un système de refroidissement en fonctionnement. C'était magique. Le plastique en fusion se solidifiait grâce à un réseau complexe de canaux acheminant le liquide de refroidissement à travers le moule. Ces systèmes font circuler ce liquide, souvent de l'eau, pour évacuer la chaleur du moule. Le procédé fascine car, pendant que le plastique en fusion remplit le moule, il dégage une chaleur importante qu'il faut maîtriser.

Fonctions clés des systèmes de refroidissement :

- Solidification rapide : Permet au plastique de durcir rapidement, réduisant ainsi le temps de cycle et augmentant l'efficacité de la production.

- Précision dimensionnelle : Maintient des dimensions stables en contrôlant les vitesses de refroidissement, empêchant ainsi toute déformation ou tout rétrécissement.

Composants d'un système de refroidissement

- Canaux de refroidissement : Ces éléments invisibles mais essentiels optimisent les échanges thermiques entre le moule et le liquide de refroidissement. Leur conception et leur emplacement primordiaux pour un refroidissement homogène du moule.

- Unités de contrôle de température : Elles stabilisent la température du liquide de refroidissement, en veillant à ce que chaque cycle soit identique au précédent.

Impact sur l'efficacité de la production

Un bon système de refroidissement améliore l'efficacité de la production. Des cycles plus courts permettent aux fabricants comme nous d'accroître leur rendement sans compromettre la qualité. La production en grande série repose sur le moindre gain d'efficacité pour générer des améliorations considérables.

| Fonctionnalité | Avantage |

|---|---|

| Solidification rapide | Cycles plus courts |

| Précision dimensionnelle | Qualité du produit améliorée |

| Contrôle de la température | Production constante |

Réduction des défauts grâce à un refroidissement adéquat

Des défauts comme le gauchissement ou le rétrécissement surviennent souvent en cas de refroidissement inadéquat. Un système de refroidissement bien conçu permet de les éviter en garantissant que le produit conserve sa forme et ses dimensions tout au long du processus.

De plus, ce système réduit les contraintes internes dues à un refroidissement irrégulier, sources de fissures et de fragilités. Le système d'évacuation 14 est également essentiel : il élimine l'air et les gaz pendant le moulage, limitant ainsi les risques de défauts.

La compréhension de ces aspects du moulage par injection est très avantageuse pour les professionnels. Ils apprennent à concevoir des moules qui répondent aux exigences de style et de fonctionnalité, tout en optimisant la production à grande échelle avec un minimum de défauts.

Les systèmes de refroidissement réduisent le temps de cycle dans le moulage par injection.Vrai

Les systèmes de refroidissement accélèrent la solidification, réduisant ainsi le temps de cycle.

Sans système de refroidissement, les moules peuvent se déformer et rétrécir.Vrai

Le refroidissement contrôle la vitesse de prise, empêchant ainsi la déformation et le rétrécissement des moules.

Conclusion

Cet article explore les composants essentiels des moules d'injection, en détaillant les fonctions des systèmes de coulée, des pièces moulées, des pièces de guidage, des mécanismes d'éjection, des systèmes de refroidissement et des systèmes d'échappement.

-

La compréhension de la conception des canaux de distribution permet d'optimiser le flux de matières, améliorant ainsi la qualité des produits grâce à une distribution uniforme. ↩

-

L'étude des conceptions de vannes permet de mieux contrôler le débit et de minimiser les défauts. ↩

-

Découvrir le rôle des concepteurs de moules permet de comprendre comment les optimisations de conception améliorent l'efficacité de la fabrication. ↩

-

L'exploration des techniques de simulation CAO met en évidence des outils prédictifs pour l'amélioration des conceptions des systèmes de fonderie. ↩

-

Découvrez comment les systèmes de coulée contrôlent le flux de matière fondue et la pression pour un moulage de précision. ↩

-

Découvrez comment les systèmes d'échappement préviennent les défauts en éliminant l'air et les gaz pendant le moulage. ↩

-

Découvrez des techniques de pointe qui améliorent la flexibilité de conception et la qualité des produits. ↩

-

Découvrez comment les broches de guidage assurent un alignement précis entre les composants du moule lors du moulage par injection. ↩

-

Découvrez l'importance d'obtenir une épaisseur de paroi uniforme pour l'intégrité structurelle des produits moulés. ↩

-

Découvrez comment un alignement précis des moules minimise les dommages lors de l'éjection des produits moulés. ↩

-

Découvrez le rôle fondamental des mécanismes d'éjection dans les procédés de moulage. ↩

-

Découvrez des techniques permettant de garantir des résultats de production de haute qualité. ↩

-

Découvrez les meilleures pratiques pour la conception des canaux de refroidissement afin d'améliorer l'efficacité des échanges thermiques. ↩

-

Comprendre comment les systèmes d'échappement contribuent à éliminer l'air emprisonné, améliorant ainsi la qualité du produit. ↩