Décoller les couches d'un moule à deux plaques, c'est comme découvrir les secrets d'une astuce magique en moulage par injection.

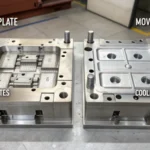

Un moule à deux plaques fonctionne dans le moulage par injection en utilisant un modèle fixe et mobile pour former une cavité. Le plastique fondu est injecté, refroidi et le modèle mobile se sépare pour libérer le produit fini.

Je me souviens de la première fois que j'ai regardé un moule à deux plaques en action. Il était fascinant de voir à quel point le plastique fondu en fusion coulait dans le moule, comme regarder un artiste peindre un chef-d'œuvre. Ces moules sont un incontournable de moulage par injection, avec leur conception simple, ce qui en fait un favori pour beaucoup.

Comprendre leur structure, c'est comme connaître le plan d'une machine bien huilée. Le modèle fixe est votre ancre, tandis que le modèle en mouvement danse dans les deux sens, orchestrant le moule parfait à chaque fois. Il est fascinant de voir comment chaque partie joue son rôle, garantissant que le produit en plastique émerge sans faille de son cocon.

Qu'il s'agisse d'élaborer des étuis de téléphone élégants ou des jouets vibrants, la polyvalence des moules à deux plaques ne cesse de m'étonner. Leur simplicité réduit non seulement les coûts, mais accélère également la production, ce qui les rend indispensables dans toute boîte à outils de fabrication. En approfondissant le monde du moulage par injection, je trouve que ces moules sont comme de vieux amis - liables et efficaces.

Les moules à deux plaques ont des modèles mobiles et fixes.Vrai

Un moule à deux plaques se compose d'un modèle mobile et fixe.

Le plastique fondu est injecté par des portes dans des moules à deux plaques.Vrai

Dans les moules à deux plaques, le plastique fondu pénètre dans la cavité via des portes.

- 1. Quelle est la structure de base d'un moule à deux plaques?

- 2. Comment le processus de moulage par injection fonctionne-t-il avec des moules à deux plaques?

- 3. Quels sont les différents types de systèmes de déclenchement utilisés?

- 4. Où les moules à deux plaques sont-ils généralement appliqués?

- 5. Quels sont les avantages et les inconvénients des moules à deux plaques?

- 6. Conclusion

Quelle est la structure de base d'un moule à deux plaques?

Vous êtes-vous déjà demandé comment les articles en plastique de tous les jours sont apportés à la vie? Le secret réside souvent dans le moule humble mais ingénieux à deux plaques.

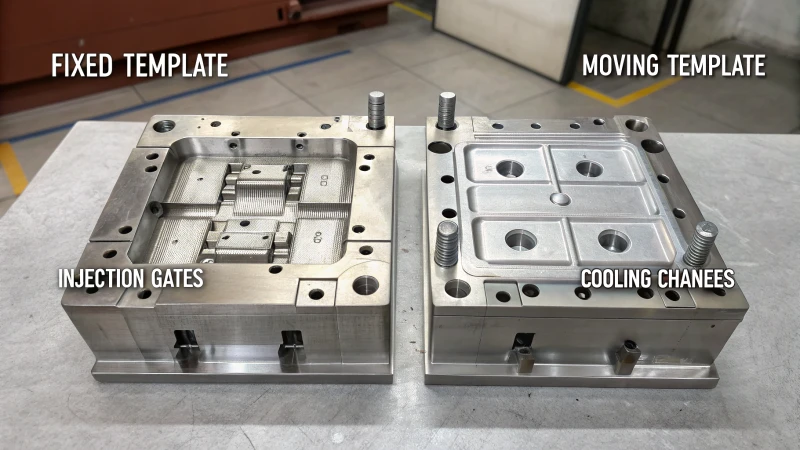

Un moule à deux plaques se compose d'une plaque mobile pour le fonctionnement du moule et d'une plaque fixe, formant la cavité où les formes en plastique.

Composants clés d'un moule à deux plaques

Permettez-moi de vous emmener dans un petit voyage à travers mon atelier, où le moule à deux plaques joue un rôle principal dans mon quotidien. Tout commence par deux composants principaux: la plaque mobile et la plaque fixe. Chacun a sa propre histoire et son but.

| Composant | Fonction |

|---|---|

| Assiette de déménagement | Facilite l'ouverture et la fermeture du moule pendant le processus d'injection. |

| Plaque fixe | Reste à l'arrêt, offrant une base stable pour la cavité du moule. |

La plaque en mouvement

Imaginez l'assiette mobile en tant que partenaire de danse de l'assiette fixe. À mes débuts, je me souviens avoir été fasciné par la façon dont il se déplace avec précision pendant le processus de moulage. C'est comme regarder une danse parfaitement synchronisée alors qu'elle se rapproche pour former une cavité confortable, puis glisse pour sortir un produit nouvellement créé.

Le mécanisme d'ouverture des moisissures 1 garantit que cette danse est transparente, permettant une éjection de produit lisse et une entretien facile.

La plaque fixe

La plaque fixe est comme l'ami ferme qui a toujours le dos, offrant une stabilité dans le monde chaotique du moulage par injection. Je me suis souvent appuyé sur son support pour tout aligner juste, en utilisant des épingles de guidage pour assurer une harmonie parfaite entre les assiettes.

- Guide épingles: gardez tout aligné comme un maestro qui dirige un orchestre.

- Spue Bush: guide le plastique fondu dans son destin dans le moule.

La construction 2 de cette plaque est cruciale pour atteindre la précision et l'efficacité, un détail que j'ai appris à ne jamais négliger.

Systèmes de déclenchement dans des moules à deux plaques

Maintenant, en ce qui concerne les systèmes de déclenchement, c'est comme choisir le meilleur itinéraire pour atteindre votre destination. Les moules à deux plaques offrent plusieurs options:

- Porte directe: rapide et efficace mais laisse parfois une marque - un peu comme prendre un raccourci.

- Porte latérale: idéale pour les formes complexes, permettant un meilleur contrôle sur la façon dont les choses circulent.

- Point Gate: un joyau caché qui minimise les marques mais nécessite une conception de moisissure 3 .

Chaque choix a un impact sur l'esthétique et les fonctionnalités, un peu comme décider de quel coup de pinceau à utiliser sur une peinture.

Applications de moules à deux plaques

D'après mon expérience, ces moules sont des chevaux de bataille polyvalents idéaux pour produire des articles comme:

- Coquilles en plastique pour l'électronique - pensez à votre étui de téléphone ou à la couverture télécommandée.

- Jouets qui apportent de la joie aux enfants.

- Des conteneurs de tous les jours qui gardent notre vie organisée.

Leur simplicité et leur rentabilité les rendent les favoris dans de nombreux secteurs de fabrication. Si vous êtes curieux de savoir comment ces moules ont un impact sur diverses industries, explorez les industries connexes 4 .

La plaque mobile reste stationnaire pendant le moulage.FAUX

La plaque mobile se déplace pour former une cavité fermée et se rétracte pour libérer le produit.

Les moules à deux plaques utilisent des portes directes, latérales ou ponctuelles.Vrai

Ces systèmes de déclenchement contrôlent la façon dont le plastique fondu pénètre dans la cavité du moule.

Comment le processus de moulage par injection fonctionne-t-il avec des moules à deux plaques?

Vous êtes-vous déjà demandé comment ces articles en plastique de tous les jours prennent vie? Permettez-moi de vous emmener dans les coulisses du monde fascinant du moulage par injection avec des moules à deux plaques.

Le processus de moisissure à deux plaques dans le moulage par injection utilise un modèle fixe et mobile pour former des cavités, produisant efficacement divers composants en plastique avec un minimum de déchets.

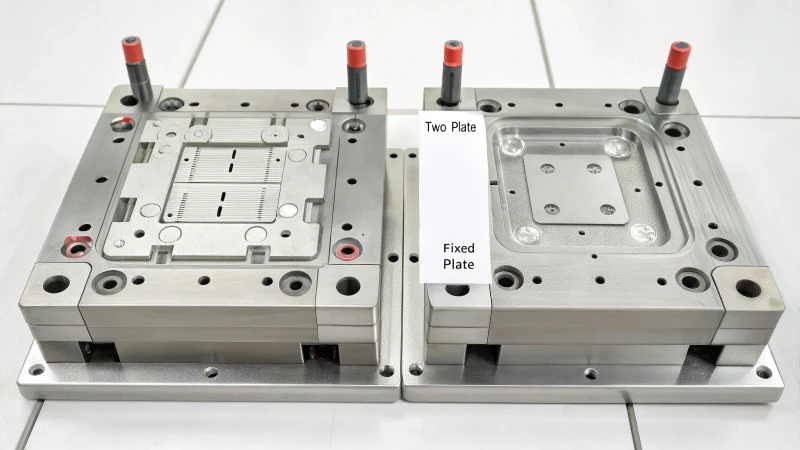

Comprendre la structure de base

Je me souviens de la première fois que j'ai posé des yeux sur un moule à deux plaques pendant mes premiers jours dans l'usine. Sa simplicité m'a étonné. Essentiellement, il se compose de deux parties principales: le modèle mobile 5 et le modèle fixe 6 . Ces modèles dansent ensemble pour créer une cavité de moisissure où le plastique prend forme. Le modèle fixe est comme une ancre du côté fixe de la machine d'injection, tandis que le modèle en mouvement rejoint la fête du côté mobile.

| Composant | Description |

|---|---|

| Modèle en mouvement | Monté sur la plaque mobile de la machine |

| Modèle fixe | Monté sur la plaque stationnaire de la machine |

Principe opérationnel

Quand j'ai appris à ce sujet pour la première fois, j'ai été fasciné par la façon dont le processus commence. Imaginez chauffer les matières premières en plastique jusqu'à ce qu'elles soient comme du sirop chaud, prêts à verser. Ce plastique fondu est ensuite injecté dans la cavité du moule à haute pression. À mesure que le modèle mobile se rapproche du modèle fixe, ils forment un espace scellé - une cavité de moisissure parfaite. Une fois qu'il refroidit, le moule s'ouvre comme un coffre au trésor et un système d'éjecteur libère le produit final.

Caractéristiques du système de déclenchement

Le choix des portes dans les moules à deux plaques est comme choisir le bon outil pour un emploi. Que ce soit des portes directes, des portes latérales ou des portes ponctuelles:

- Portes directes : ils réduisent la perte de pression mais peuvent laisser des marques - parfaites lorsque l'esthétique n'est pas la priorité absolue.

- Portes latérales : Celles-ci offrent un plus grand contrôle sur la vitesse et la direction de remplissage, idéales pour diverses formes.

- Gates ponctuelles : ils sont tous des marques de porte minimales mais nécessitent une structure de moisissure plus complexe.

Applications de moules à deux plaques

En repensant au moment où j'ai commencé à travailler avec ces moules, leur polyvalence changeait la donne. Ils sont parfaits pour tout produire, des coquilles en plastique 7 comme les étuis de téléphone portable aux jouets et aux conteneurs. La beauté réside dans leur simplicité et leur rentabilité, ce qui en fait un favori dans le moulage par injection.

Avec leur efficacité et leur adaptabilité, les moules à deux plaques sont des outils essentiels dans la fabrication. Le choix du bon système de déclenchement peut avoir un impact significatif sur la qualité et l'apparence des produits - c'est une décision qui pèse lourdement dans les processus 8 .

Les moules à deux plaques ont trois composants principaux.FAUX

Les moules à deux plaques sont composés de deux composants principaux: les modèles mobiles et fixes.

Les portes directes dans les moules à deux plaques réduisent la perte de pression.Vrai

Les portes directes sont idéales pour réduire la perte de pression mais peuvent affecter l'apparence.

Quels sont les différents types de systèmes de déclenchement utilisés?

Vous êtes-vous déjà demandé ce qui se passe dans les coulisses des processus de moulage et de moulage?

Les systèmes de déclenchement dans la fabrication comprennent des systèmes sous pression et non impressionnus avec des types tels que le haut, le bas, le côté et la déclenchement direct, chacun offrant des applications et des avantages uniques.

Systèmes de déclenchement sous pression vs non pressions

Dans le monde de la coulée, j'ai toujours été fasciné par la façon dont les systèmes de déclenchement sont classés en types sous pression et non ressentis. Les systèmes sous pression maintiennent la pression du dos pour contrôler la vitesse d'écoulement des métaux, ce qui est crucial pour réduire les turbulences - quelque chose que j'ai appris à la dure après qu'un lot n'a pas tout à fait répondu à mes attentes. D'un autre côté, les systèmes non presurisés permettent au métal de s'écouler librement, réduisant la contre-pression, mais peuvent parfois avoir envie de renoncer au contrôle. Chaque système présente ses avantages uniques basés sur des besoins en application 9 .

Types de systèmes de déclenchement

Mouton supérieur

Le haut niveau, c'est comme laisser la gravité faire le levage de lourds. Lorsque je l'ai rencontré pour la première fois, j'ai été étonné de voir comment l'introduction du métal fondu du haut du moule pourrait bénéficier à de hautes pièces moulées. Cependant, comme pour tout ce qui semble trop beau pour être vrai, cela peut entraîner des défauts comme les inclusions s'ils ne sont pas conçus correctement.

Déclenchement inférieur

Je me souviens de mon premier projet qui nécessitait une déclenchement inférieur. C'était une coulée délicate qui nécessitait une finition de surface lisse, et le déclenchement inférieur était parfait car il a introduit le métal du fond, réduisant les éclaboussures et la turbulence. Regarder le moule à remplir progressivement, c'était comme voir un chef-d'œuvre prendre vie, minimiser l'oxydation dans le processus.

Portail latéral

Le déclenchement latéral est mon choix pour la polyvalence. Il est courant à la fois dans le moulage par la coulée et l'injection, et j'apprécie comment il permet un meilleur contrôle sur la vitesse de remplissage et la direction 10 de matériau fondu. C'est comme avoir un pinceau de précision d'un artiste pour différentes formes.

| Type de porte | Avantages | Inconvénients |

|---|---|---|

| Mouton supérieur | Utilise la gravité | Défauts potentiels |

| Déclenchement inférieur | Finition lisse | Conception complexe |

| Portail latéral | Polyvalent | Marques de porte |

Choisir le bon système de déclenchement

Le choix du bon système de déclenchement ressemble à un matchmaking pour les moules. La décision dépend fortement des exigences du produit et des caractéristiques matérielles. Des facteurs tels que la finition de surface souhaitée, la vitesse de production et le type de matériau 11 sont cruciaux pour déterminer quel système sera le plus efficace. Au fil des ans, j'ai appris que la compréhension de ces paramètres est la clé de la conception de moules efficaces qui améliorent la qualité du produit. C'est un art autant qu'une science.

Le déclencheur sous pression réduit les turbulences de débit métallique.Vrai

Les systèmes sous pression maintiennent la pression arrière, contrôlant la vitesse d'écoulement.

Le déclenchement latéral n'est pas utilisé dans le moulage par injection.FAUX

Le déclenchement latéral est commun à la fois dans la coulée et le moulage par injection.

Où les moules à deux plaques sont-ils généralement appliqués?

Vous êtes-vous déjà demandé où les moules à deux plaques font leur marque dans le monde de la fabrication de plastique? Plongeons-nous dans leurs applications quotidiennes.

Les moisissures à deux plaques sont idéales pour produire des pièces en plastique petits et moyennes comme les étuis électroniques, les jouets et les conteneurs, en raison de leur simplicité et de leur rentabilité dans la production à haut volume.

Applications en électronique grand public

Lorsque j'ai commencé à explorer le monde du moulage par injection, j'ai été étonné de la fréquence à laquelle les moules à deux plaques sont apparus dans l'électronique grand public. Imaginez vos étuis de téléphone mobile quotidiens ou la coquille d'une télécommande - celles-ci sont souvent conçues à l'aide de ces moules. Leur conception simple 12 permet des cycles de production rapides, ce qui est crucial lorsqu'il s'agit d'articles à haute demande.

| Type de produit | Exemple | Raison d'utilisation |

|---|---|---|

| Caisses électroniques | Coques de téléphones portables | Haute précision et faible coût |

| Télécommande | TV Basages distants | Temps de cycle rapide, durabilité |

Utiliser dans la fabrication de jouets

Je me souviens avoir marché dans les allées d'un magasin de jouets, émerveillant des détails complexes sur les jouets en plastique. Je ne savais pas alors que beaucoup de ces jouets, des voitures jouets aux figures d'action, sont produites à l'aide de conceptions de moisissures à deux plaques 13 . Ces moules sont un favori car ils peuvent gérer des conceptions détaillées tout en contrôlant l'efficacité.

Application en emballage

Vous êtes-vous déjà demandé comment sont fabriqués ces contenants en plastique parfaitement uniformes et ces bouchons de bouteille? L'industrie des emballages s'appuie fortement sur les moules à deux plaques pour cette raison. Leur conception simple signifie moins d'erreurs de production et une qualité cohérente, garantissant que chaque capuchon et conteneur répond aux normes nécessaires.

Exemple de table: applications d'emballage

| Application | Produits courants | Avantages |

|---|---|---|

| Récipients de nourriture | Snacks | Léger, empilable |

| Capsules de bouteilles | Caps de boisson gazeuse | Précision, efficacité |

Avantages par rapport aux autres types de moisissures

Par rapport à d'autres types de moisissures, comme les moules à trois plaques ou à coureurs chauds, j'ai constaté que les moules à deux plaques sont plus rentables 14 et plus simples à maintenir. Cette simplicité réduit les hoquets techniques potentiels pendant la production - une grande victoire pour quiconque cherche à maintenir les opérations lisses et coûte faible.

Conclusion

Pour comprendre où les moules à deux plaques sont généralement appliqués, nous obtenons des informations précieuses sur leur rôle indispensable dans la fabrication. Grâce à leur polyvalence et à leur rentabilité, ces moules restent un aliment de base dans plusieurs industries.

Les moules à deux plaques sont utilisés pour les étuis de téléphonie mobile.Vrai

Ils fournissent une précision élevée et un faible coût, idéal pour l'électronique.

Les fabricants de jouets évitent d'utiliser des moules à deux plaques.FAUX

Ils sont favorisés pour leur efficacité dans la création de conceptions détaillées.

Quels sont les avantages et les inconvénients des moules à deux plaques?

Lorsque je suis tombé pour la première fois dans le monde du moulage par injection, les moules à deux plaques sont rapidement devenus une pierre angulaire fascinante. Ils sont simples, polyvalents et un peu comme un vieil ami fiable dans le monde manufacturier.

Les moules à deux plaques sont rentables et polyvalents pour les produits de petite à moyenne taille mais manquent de précision par rapport aux moules multi-plaques et peuvent laisser des marques de déclenchement visibles.

Comprendre les bases des moules à deux plaques

Lorsque j'ai commencé à explorer les nuances du moulage par injection, les moules à deux plaques ont attiré mon attention en raison de leur simplicité. Imaginez-les comme deux pièces de puzzle se réunissant pour créer quelque chose de merveilleux. Ces moules comprennent deux pièces principales: un modèle mobile et un modèle fixe. Pendant le processus de moulage, ces assiettes s'embrassent étroitement, formant une cavité où le plastique fondu est injecté pour élaborer le produit.

Avantages des moules à deux plaques

| Avantage | Description |

|---|---|

| Simplicité | Plus facile à concevoir et à fabriquer, ce qui les rend rentables. |

| Versatilité | Convient à divers produits, tels que des coquilles en plastique et des jouets. |

| Temps de cycle rapide | La conception simple conduit à des cycles de moulage plus rapides. |

J'ai souvent constaté que ces moules sont le go-to pour les produits qui ne nécessitent pas de structures de moisissures trop complexes. Leur conception simple en fait un choix populaire parmi les petites configurations de fabrication, qui ramène des souvenirs de travail dans des équipes agiles où la vitesse était essentielle.

Inconvénients des moules à deux plaques

| Inconvénient | Description |

|---|---|

| Précision limitée | Pas idéal pour les conceptions complexes, où les moules multi-plaques excellent. |

| Marques de déclenchement | Les marques visibles peuvent affecter l'esthétique du produit. |

| Moins de flexibilité | Pas adapté aux grands produits complexes. |

Bien que j'apprécie l'efficacité de ces moules, j'ai rencontré des scénarios où leur nature simple était une limitation. Par exemple, lorsqu'il s'agit de produits haut de gamme ou très détaillés, la précision n'était tout simplement pas là, me rappelant des moments où j'ai dû rechercher des solutions plus complexes pour des projets exigeants.

Scénarios d'application

D'après mon expérience, les moules à deux plaques prospèrent dans les environnements de production 15 où le coût et la vitesse sont prioritaires sur la précision. Ils sont excellents pour produire des composants où ces imperfections visuelles embêtantes de la déclenchement ne sont pas une rupture.

Chaque fois que je pèse différentes options de moulage pour un projet, je m'assure également les systèmes multiples 16

Réfléchir sur les exigences spécifiques de votre projet peut aider à déterminer si les moules à deux plaques s'alignent avec vos objectifs de fabrication. Il s'agit d'équilibrer la simplicité avec la précision pour faire le meilleur choix pour votre situation unique.

Les moules à deux plaques sont rentables pour les conceptions simples.Vrai

Leur design simple les rend moins chers à produire.

Les moules à deux plaques sont idéaux pour les conceptions complexes.FAUX

Ils n'ont pas la précision nécessaire aux structures de moisissures complexes.

Conclusion

Un moule à deux plaques en moulure d'injection se compose d'un modèle mobile et fixe, créant efficacement des produits en plastique à travers une conception simple qui améliore la vitesse de production et la rentabilité.

-

Découvrez les systèmes qui permettent un fonctionnement en douceur des plaques mobiles dans les moules. ↩

-

Découvrez comment les plaques fixes contribuent à la stabilité et à la fonction des moisissures. ↩

-

Comprendre les complexités impliquées dans la conception de moules avec des portes ponctuelles. ↩

-

Explorez diverses industries qui bénéficient de l'utilisation de moules à deux plaques. ↩

-

Découvrez comment le modèle en mouvement contribue à la formation et à la libération de produits efficacement. ↩

-

Comprendre comment le modèle fixe se stabilise et prend en charge le processus de moulage. ↩

-

Découvrez divers produits qui bénéficient de l'utilisation de moules à deux plaques. ↩

-

Découvrez comment les différents systèmes de déclenchement affectent la conception et la fonctionnalité des produits. ↩

-

Explorez comment chaque système a un impact sur la qualité de la coulée et leurs applications industrielles spécifiques. ↩

-

Découvrez pourquoi la déclenchement latéral est un choix populaire pour les formes complexes et ses avantages dans le contrôle de la direction de remplissage. ↩

-

Découvrez les propriétés des matériaux qui dictent le meilleur système de déclenchement à utiliser pour des résultats optimaux. ↩

-

Explorez comment la simplicité des moules à deux plaques profite aux processus de fabrication avec une complexité réduite et une efficacité accrue. ↩

-

Découvrez la flexibilité de conception des moules à deux plaques et comment ils permettent des conceptions de jouets détaillées et complexes. ↩

-

Découvrez pourquoi les moules à deux plaques sont considérés comme rentables par rapport aux autres types de moisissures dans la fabrication. ↩

-

Découvrez les scénarios où les moules à deux plaques excellent, offrant des solutions rentables et efficaces. ↩

-

Explorez les avantages de l'utilisation de systèmes multi-plaques pour des conceptions de produits complexes. ↩