Vous êtes-vous déjà demandé comment une simple cavité dans un moule façonne les objets que nous utilisons quotidiennement ?

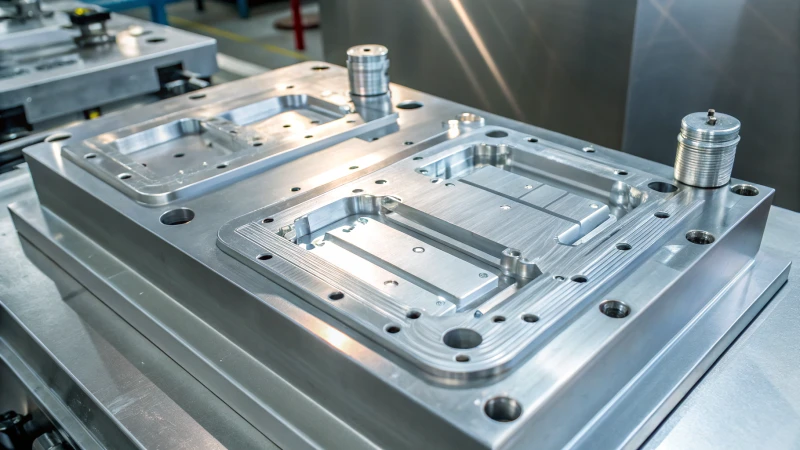

En moulage par injection, la cavité est la partie creuse du moule qui prend forme avec le plastique en fusion. Elle détermine l'aspect final et la précision du produit, éléments essentiels à la précision de la fabrication.

Je me souviens de ma première découverte des cavités dans les moules ; c’était comme une révélation. Ces espaces peuvent paraître de simples creux, mais ils sont essentiels à la fabrication d’objets aussi divers que de minuscules voitures miniatures ou d’élégantes bouteilles en plastique. Imaginez la cavité comme le ciseau du sculpteur, définissant chaque contour et chaque détail avec précision. Qu’il s’agisse d’un moule à cavité unique pour une pièce sur mesure ou d’un moule à cavités multiples pour la production en série, chaque type présente ses avantages et son efficacité. Cette compréhension affine non seulement nos conceptions, mais optimise également notre production, garantissant ainsi que le résultat obtenu corresponde exactement à notre vision.

La cavité définit la structure externe en moulage par injection.Vrai

La cavité façonne les caractéristiques extérieures de la pièce moulée.

Les cavités n'ont aucun impact sur l'efficacité de la production.FAUX

La conception de la cavité influence la précision, affectant la vitesse et la qualité de la production.

- 1. Qu’est-ce qu’un moule à cavité unique et quand faut-il l’utiliser ?

- 2. Comment les moules multi-empreintes améliorent-ils l'efficacité de la production ?

- 3. Pourquoi le contrôle de la température est-il crucial pour les performances de la cavité ?

- 4. Comment les finitions de surface des cavités affectent-elles la qualité du produit ?

- 5. Conclusion

Qu’est-ce qu’un moule à cavité unique et quand faut-il l’utiliser ?

Imaginez construire la voiture miniature de vos rêves avec un seul moule ! C'est toute la magie des moules à cavité unique dans la fabrication.

Un moule à cavité unique, idéal pour les productions en petites séries et les tâches de précision, est utilisé pour le prototypage ou la fabrication de pièces grandes et complexes en façonnant du plastique fondu dans une seule cavité.

Comprendre les moules à cavité unique

Vous connaissez cette sensation lorsqu'on s'apprête à créer quelque chose d'unique et de spécial, comme un cadeau personnalisé ? C'est exactement le du moule à cavité unique ne comporte qu'une seule cavité, qui sert d'empreinte négative du produit final. Imaginez que vous travaillez sur une voiture miniature personnalisée : la cavité reproduit chaque détail de cette voiture, des lignes élégantes de la carrosserie aux petites roues.

Quand utiliser des moules à cavité unique ?

- Production en petites séries : Parfois, on ne cherche pas à produire en masse ; il suffit de faire des essais. Pour ces petites séries où la précision est essentielle, les moules à cavité unique sont la solution idéale.

- Pièces complexes : Vous vous souvenez de cette fois où j’ai essayé de fabriquer un jeu d’échecs complexe pour un ami ? Il fallait de la précision, tout comme pour la fabrication de prototypes sur mesure ou de modèles complexes.

- Pièces de grande taille : Si vous travaillez sur un objet volumineux, comme un composant de grande taille nécessitant un refroidissement précis, les moules à cavité unique permettent de minimiser le retrait et de garantir la qualité.

| Cas d'utilisation | Description |

|---|---|

| Prototypage | Garantit la précision et la qualité des petits lots |

| Produits personnalisés | Convient aux composants uniques et de grande valeur |

| Composants de grande taille | Manipule des objets de grande taille avec des fonctionnalités détaillées |

Comparaison avec les moules multi-cavités

Alors que les moules à cavité unique sont comparables à des pièces artisanales uniques, les moules multicavités sont la solution idéale pour la production en série. Ils permettent de fabriquer plusieurs pièces en un seul cycle, accélérant ainsi le processus, mais parfois au détriment de la précision des détails.

Principales différences:

- Vitesse de production : C'est comme avoir plusieurs paires de mains travaillant simultanément ; les moules multicavités permettent des cycles plus rapides en coulant plusieurs pièces à la fois.

- Rentabilité : En cas de forte demande, ces moules permettent de réduire les coûts en produisant davantage en moins de temps.

- Cohérence des pièces : À l'instar d'un maître artisan travaillant pièce par pièce, les moules à cavité unique garantissent une qualité et une finition constantes.

Pour les professionnels de la fabrication et de la conception, comprendre ces nuances nous permet de trouver le juste équilibre entre précision et volume. Approfondissez les considérations relatives à la conception des moules (3) pour découvrir comment ces choix influencent tous les aspects, des résultats de production à la qualité du produit.

Les moules à cavité unique sont idéaux pour la production en grande série.FAUX

Les moules à cavité unique sont les plus adaptés à la production en petites séries en raison de leur précision.

Les moules multicavités offrent des cycles de production plus rapides que les moules à cavité unique.Vrai

Les moules multicavités produisent plusieurs pièces par cycle, ce qui augmente la cadence.

Comment les moules multi-empreintes améliorent-ils l'efficacité de la production ?

Imaginez doubler votre production sans doubler votre travail ! C'est la magie des moules multi-empreintes.

Les moules multicavités améliorent l'efficacité de la production en moulant plusieurs pièces simultanément, réduisant considérablement le temps de cycle et les coûts unitaires, et augmentant la production globale par rapport aux moules à cavité unique.

Comprendre les moules multicavités

Je me souviens encore de ma première rencontre avec un moule multi-empreintes. C'était comme assister à un ballet parfaitement chorégraphié : chaque empreinte du moule semblait danser avec le plastique en fusion, créant des pièces identiques en un cycle élégant. En résumé, ces moules contiennent plusieurs empreintes dans une seule base, permettant de mouler plusieurs pièces simultanément.

Avantages par rapport aux moules à cavité unique

- Augmentation de la productivité : Imaginez utiliser un moule à 6 cavités : c’est comme avoir six paires de mains travaillant simultanément, multipliant votre production sans effort supplémentaire. Les moules multicavités sont une véritable merveille pour booster les cadences de production.

- Rentabilité : Chaque cycle permet de produire davantage de pièces, ce qui réduit considérablement le coût par pièce. C'est une situation gagnant-gagnant, qui permet de réaliser des économies sur la main-d'œuvre, le temps machine et l'énergie.

Facteurs à prendre en compte

- Uniformité des pièces : Garantir l’homogénéité de chaque pièce peut s’avérer complexe. C’est comme pour la préparation de biscuits : une température de four constante et une répartition homogène de la pâte sont essentielles pour obtenir des biscuits parfaits à chaque fois.

- Conception du moule : Une conception bien pensée réduit le temps de cycle et minimise les défauts, un peu comme une recette fiable qui donne des résultats parfaits à chaque cuisson.

| Fonctionnalité | Moule à cavité unique | Moule multicavités |

|---|---|---|

| Taux de production | Faible | Haut |

| Rentabilité | Modéré | Haut |

| Complexité | Simple | Complexe |

Scénarios d'application

Ces moules excellent dans les productions à grand volume, comme l'emballage ou les composants automobiles. Imaginez la production de bouchons de bouteilles en plastique : un moule multi-empreintes peut en produire des milliers par heure, répondant ainsi sans effort à la demande.

Difficultés liées à l'utilisation de moules multicavités

Bien que ce soient des outils fantastiques, leur utilisation requiert une certaine maîtrise. Un calibrage précis est essentiel, car même de légères variations peuvent engendrer des irrégularités, un peu comme une petite erreur peut brûler les biscuits. De plus, le coût initial de fabrication moules multicavités peut être élevé, mais l'efficacité et les économies à long terme en valent la peine.

Les moules multi-empreintes permettent de multiplier par six les cadences de production.Vrai

Un moule à 6 cavités produit six fois plus de pièces par cycle qu'un moule à une seule cavité.

Les moules à cavité unique sont plus économiques que les moules à cavités multiples.FAUX

Les moules multicavités réduisent le coût par pièce grâce à une efficacité de production accrue.

Pourquoi le contrôle de la température est-il crucial pour les performances de la cavité ?

Vous êtes-vous déjà demandé pourquoi certains produits en plastique conservent leur forme tandis que d'autres se déforment ? Tout est une question de contrôle de la température lors du moulage.

Le contrôle de la température est essentiel dans le moulage par injection pour assurer un refroidissement uniforme du plastique, ce qui minimise les défauts tels que le gauchissement et le retrait, et permet ainsi de maintenir la forme et la qualité des pièces moulées.

Comprendre la cavité dans le moulage par injection

Imaginez la cavité d'un moule comme un plan ou une structure du produit final. C'est comme lorsque j'ai essayé de faire mon premier gâteau complexe et que j'ai compris à quel point les détails du moule faisaient toute la différence. C'est dans la cavité que le plastique fondu est injecté, prenant ainsi la forme des détails complexes du motif. Si vous fabriquez quelque chose comme une voiture miniature, chaque petite aspérité, chaque rainure doit être parfaite.

Le rôle du contrôle de la température

En matière de moulage, la maîtrise de la température est essentielle, même si elle est souvent négligée. Imaginez essayer de faire du pain sans contrôler la température de votre four : vous obtiendriez une croûte croustillante et un intérieur mou. Le même principe s'applique ici. La maîtrise de la température garantit que, lorsque le plastique fondu remplit la cavité, il refroidit uniformément, réduisant ainsi les imperfections telles que les déformations et le retrait.

| Avantages du contrôle de la température | Impact sur les performances de la cavité |

|---|---|

| Réduit la déformation | Maintient l'intégrité de la forme |

| Réduit les pertes | Garantit la précision dimensionnelle |

| Améliore l'état de surface | Améliore l'attrait esthétique |

Types de cavités et contrôle de la température

Selon le type de produit, différents moules nécessitent différentes approches :

- Moule à cavité unique : C’est comme un costume sur mesure — idéal pour la précision et le détail, mais pas pour la production de masse. Chaque détail compte, la température doit donc être parfaitement maîtrisée.

- Moule à plusieurs cavités : Imaginez un moule à cupcakes où l’on souhaite que chaque cupcake soit parfaitement identique. Une température uniforme dans toutes les cavités est essentielle pour une cuisson homogène.

Apprenez-en davantage sur les types de cavités 7 et leurs besoins spécifiques en matière de fabrication.

Exemples d'applications concrètes

Dans mon expérience dans le domaine de l'électronique grand public, j'ai constaté à quel point un contrôle précis de la température peut faire toute la différence entre un ajustement parfait et un résultat catastrophique. Dans l'industrie pharmaceutique, c'est encore plus crucial : imaginez les enjeux lors du moulage de dispositifs médicaux ou d'emballages. La régulation de la température garantit la sécurité et l'efficacité en assurant des dimensions exactes.

Découvrez comment la température influence la fabrication pharmaceutique 8 afin de maintenir des normes élevées en matière de qualité des produits.

Un refroidissement uniforme empêche le gauchissement lors du moulage par injection.Vrai

Un refroidissement uniforme contribue à préserver l'intégrité dimensionnelle des pièces moulées.

Les moules multicavités ne nécessitent pas de contrôle de la température.FAUX

Une répartition homogène de la température est essentielle pour une production constante de moules multicavités.

Comment les finitions de surface des cavités affectent-elles la qualité du produit ?

Vous êtes-vous déjà demandé comment la finition d'une cavité de moule peut influencer considérablement la qualité de votre produit ?

L'état de surface des cavités influe sur la qualité du produit en affectant son esthétique, sa fonctionnalité et sa durabilité. Les finitions lisses améliorent l'apparence et réduisent les défauts, tandis que les surfaces rugueuses peuvent engendrer des imperfections.

Le rôle des finitions de surface des cavités

Quand j'ai commencé à explorer le monde du moulage par injection, j'ai eu l'impression de pénétrer dans un univers totalement nouveau. Je me souviens d'être entré dans une usine, le bourdonnement des machines tout autour de moi, et d'avoir vu un moule pour la première fois. Le moule est un peu le héros méconnu du processus de fabrication, surtout la cavité , cet espace creux qui donne sa forme au produit final. C'est comme lorsqu'on construit un château de sable avec un seau : la forme du seau détermine l'apparence du château.

La finition de surface de cette cavité n'est pas qu'une question d'esthétique, elle influe aussi sur les performances :

- Attrait esthétique : Si, comme moi, vous appréciez les beaux gadgets, vous savez à quel point une finition lisse peut sublimer leur apparence. C’est essentiel, notamment pour les boîtiers d’appareils électroniques.

- Performance fonctionnelle : J'ai déjà eu un projet où les pièces ne s'emboîtaient pas correctement à cause d'une finition rugueuse provoquant des frottements.

- Durabilité : Une finition plus lisse permet d'éviter les points de tension susceptibles d'entraîner des fissures ou des cassures.

Types de surfaces de cavités

Choisir le bon type de finition peut s'apparenter au choix du papier peint idéal pour son salon : chaque finition a son propre style :

| Type de finition | Caractéristiques | Cas d'utilisation |

|---|---|---|

| Brillant | Ultra-lisse et réfléchissant | Produits haut de gamme nécessitant une précision visuelle |

| Mat | Non réfléchissant, texturé | Produits nécessitant un minimum d'éblouissement |

| Texturé | Motif délibéré pour l'adhérence ou l'esthétique | Poignées ou conceptions ergonomiques |

Impact sur les processus de fabrication

Vous n'imaginez pas à quel point ces finitions peuvent influencer l'efficacité :

- Temps de cycle : Une surface lisse peut être comparable à la lubrification d'une glissière, rendant tout plus rapide et plus efficace.

- Usure des outils : J'en ai fait l'amère expérience lorsque les surfaces rugueuses ont accentué l'usure des outils, entraînant des temps d'arrêt et des coûts imprévus.

Considérations pour les concepteurs

En tant que designers, nous devons jongler avec de nombreux éléments : précision, environnement, esthétique. Il s'agit de trouver le juste équilibre où tout s'harmonise.

Défis et solutions

Les finitions rugueuses peuvent vite devenir un cauchemar, avec des défauts comme les retassures. J'ai constaté qu'un refroidissement uniforme et l'utilisation de moules multi-empreintes font toute la différence.

Comprendre ces subtilités a été essentiel dans mon parcours de designer , me permettant de garantir que mes produits répondent, voire dépassent, les attentes .

Pour en savoir plus

Envie d'en savoir plus sur l'influence de la conception des cavités sur les procédés de moulage ? Consultez nos ressources sur l'optimisation de la conception des moules¹¹ . C'est passionnant !

Les finitions plus lisses réduisent les concentrations de contraintes.Vrai

Les surfaces plus lisses répartissent les contraintes uniformément, minimisant ainsi les points de défaillance potentiels.

Les surfaces texturées augmentent le temps de cycle du moulage.FAUX

Les surfaces texturées peuvent ralentir le flux de matériaux, mais n'augmentent pas intrinsèquement le temps de cycle.

Conclusion

Les cavités dans le moulage par injection sont essentielles pour donner au plastique fondu des formes précises, influençant la qualité du produit, l'efficacité de la production et les finitions de surface dans les processus de fabrication.

-

Apprenez-en davantage sur les aspects fondamentaux des moules à cavité unique et leurs applications. ↩

-

Comprendre en quoi les moules à cavité unique diffèrent des moules à cavités multiples en termes de production et d'efficacité. ↩

-

Découvrez les facteurs critiques de conception des moules qui affectent la qualité et l'efficacité de la production. ↩

-

Découvrez comment les moules multicavités améliorent les cadences de production en augmentant le rendement et en réduisant les coûts de fabrication. ↩

-

Découvrez comment les moules multicavités produisent efficacement de grandes quantités de bouchons de bouteilles en plastique. ↩

-

Découvrez l'investissement initial requis pour le développement de moules multicavités et ses avantages à long terme. ↩

-

La connaissance des différents types de cavités de moules aide à choisir la bonne approche pour une production efficace. ↩

-

Le contrôle de la température garantit la sécurité et l'efficacité des produits dans la fabrication pharmaceutique. ↩

-

Cliquer sur ce lien permet de comprendre en détail les définitions des cavités, ce qui est essentiel pour appréhender les bases de la conception des moules. ↩

-

Explorez ce lien pour découvrir comment les meilleurs designers abordent la création de moules et perfectionner vos compétences en conception. ↩

-

Ce lien propose des stratégies avancées pour améliorer l'efficacité des moules et la qualité des produits grâce à des ajustements de conception. ↩