Vous est-il déjà arrivé d'être perplexe face aux textures de surface des pièces extrudées et moulées par injection ? Moi aussi ! C'est vraiment déroutant ! Essayons d'y voir plus clair ensemble.

Les pièces moulées par injection présentent généralement des états de surface plus lisses grâce à une meilleure précision du moule, tandis que les pièces extrudées ont des états de surface plus rugueux, généralement compris entre Ra 1,6 et Ra 6,3 µm. Un post-traitement permet d'améliorer encore les surfaces moulées par injection pour des applications plus exigeantes.

Au cours de mon parcours de concepteur de produits, j'ai appris que les petits détails influencent nos choix de conception. Par exemple, la finition de surface des pièces extrudées dépend souvent de la qualité du moule. J'ai travaillé sur un projet où la rugosité du moule avait créé de petites ondulations sur notre produit. Cela m'a rappelé que le refroidissement et l'adhérence ont également un impact sur le résultat. À l'inverse, le moulage par injection offre généralement une finition lisse, grâce à des moules et des réglages de meilleure qualité. J'ai constaté comment un simple ajustement de la température du moule peut transformer le résultat d'un projet, le rendant non seulement fonctionnel, mais aussi esthétiquement plaisant.

Les pièces moulées par injection présentent généralement une meilleure finition de surface que les pièces extrudées.Vrai

De par sa nature, le procédé de moulage par injection permet généralement d'obtenir des finitions de surface plus lisses et plus raffinées que l'extrusion.

Les pièces extrudées permettent d'obtenir des finitions de surface de haute qualité pour des applications exigeantes.Vrai

Bien que généralement moins raffinées, les pièces extrudées peuvent néanmoins répondre à des normes élevées grâce à des techniques appropriées et un post-traitement adapté à des applications spécifiques.

- 1. Quels sont les facteurs qui influencent la qualité de la finition de surface ?

- 2. Quelles sont les principales différences entre les procédés d'extrusion et de moulage par injection ?

- 3. Quelles sont les applications courantes de chaque type de finition ?

- 4. Le post-traitement peut-il véritablement transformer les finitions de surface ?

- 5. Conclusion

Quels sont les facteurs qui influencent la qualité de la finition de surface ?

Vous arrive-t-il de réfléchir à l'impact que la finition de vos créations peut avoir sur la réussite ou l'échec d'un produit ? Selon moi, la connaissance des différents facteurs en jeu est essentielle pour toute personne travaillant dans le domaine de la fabrication et du design.

Divers facteurs influent sur la qualité de l'état de surface lors des procédés de fabrication. La qualité du moule, les paramètres de procédé et les techniques de post-traitement sont essentiels. Les fabricants doivent les maîtriser avec soin, car ils contribuent fortement à améliorer l'état de surface des produits extrudés et moulés.

Qualité des moisissures et son impact

Au cours de mon parcours en conception de produits, j'ai compris l'importance capitale de la qualité de la finition de surface. Il est étonnant de constater à quel point la qualité du moule influence considérablement le résultat final. Un bon moule est comme une base solide en construction : il pose les fondements du succès. Une surface lisse permet d'obtenir des pièces extrudées impeccables. À l'inverse, une surface rugueuse engendre des défauts tels que des rayures ou des textures irrégulières.

Aspects clés de la qualité des moules

| Aspect | Effet sur l'état de surface |

|---|---|

| Rugosité de la cavité | Une rugosité plus élevée entraîne des défauts tels que des rayures ou des textures irrégulières. |

| Matériau de moule | Certains matériaux offrent une meilleure stabilité thermique, ce qui influe sur la qualité de la finition. |

| Conception de moules | Les motifs complexes peuvent compliquer la réplication de surface lors de l'extrusion. |

Réfléchir à la qualité des moules me fait penser à des projets réussis et à d'autres qui ont échoué. Je me souviens de mon premier projet d'extrusion où j'ai rapidement compris l'importance cruciale de la qualité du moule. J'ai eu une révélation : un moule parfaitement conçu, avec une cavité lisse, produit de magnifiques pièces, tandis qu'un moule rugueux engendre des défauts comme des ondulations, notamment lors du refroidissement, en raison du retrait irrégulier.

Pour en savoir plus sur les techniques de conception de moules 1 , consultez ce lien.

Paramètres de processus affectant la finition

Les paramètres de procédé sont essentiels en fabrication. Un autre élément critique réside dans ces paramètres, notamment lors de l'extrusion et du moulage par injection. Par exemple, une vitesse d'extrusion trop élevée peut perturber l'écoulement du plastique fondu et engendrer une surface rugueuse.

Paramètres de processus influents

| Paramètre | Effet sur l'état de surface |

|---|---|

| Vitesse d'extrusion | Les vitesses élevées peuvent entraîner une instabilité et des à-coups. |

| milieu de refroidissement | Un refroidissement adéquat favorise l'uniformité de la finition de surface. |

| Pression d'injection | Cela affecte la capacité du matériau à remplir efficacement le moule, ce qui a un impact sur la qualité de la surface. |

Cette expérience a démontré l'impact de chaque paramètre sur le résultat ; des méthodes de refroidissement appropriées peuvent transformer les résultats en lissant les surfaces et en évitant un retrait irrégulier.

Pour approfondir le sujet de l'optimisation des processus 2 , cliquez ici.

Techniques de post-traitement

Le post-traitement me fascine car il améliore considérablement la finition de surface des pièces moulées grâce à des techniques comme le meulage, le polissage et la pulvérisation, qui améliorent véritablement les surfaces des pièces moulées.

Techniques courantes de post-traitement

| Technique | But |

|---|---|

| Affûtage | Élimine les imperfections et améliore l'uniformité. |

| Polissage | Améliore la brillance et la douceur. |

| Pulvérisation | Applique des revêtements à des fins esthétiques et de protection. |

J'ai travaillé sur des pièces d'intérieur automobile où chaque détail devait répondre à des exigences esthétiques ; la post-production était cruciale, car l'amélioration de la finition de surface grâce à ces techniques est vraiment impressionnante.

Découvrez-en plus sur les méthodes de post-production ici .

Comparaison des pièces extrudées et moulées par injection

Lorsqu'on compare des pièces extrudées et des pièces moulées par injection, le moulage par injection permet souvent d'obtenir de meilleurs états de surface grâce à :

- Conception de moule plus précise

- Un meilleur contrôle du processus

- Disponibilité de diverses techniques de post-traitement pour des améliorations esthétiques.

Comparaison des finitions de surface

| Taper | Rugosité de surface moyenne (Ra) |

|---|---|

| Pièces extrudées | Ra 1,6 – Ra 6,3 μm |

| Pièces moulées par injection | Ra 0,8 – Ra 3,2 μm |

Ce contraste souligne pourquoi le moulage par injection est privilégié pour obtenir des finitions de haute qualité sur des produits tels que les boîtiers électroniques et les pièces automobiles.

Pour plus d'informations sur les comparaisons de moulage⁴ , consultez ce lien.

Une surface de moule lisse améliore la qualité de finition du produit.Vrai

Des surfaces de moule lisses permettent de réduire les défauts et d'obtenir une meilleure finition de surface des pièces moulées, améliorant ainsi la qualité globale du produit.

Une vitesse d'extrusion élevée garantit une finition de surface parfaite.FAUX

Des vitesses d'extrusion élevées peuvent perturber l'écoulement du plastique, entraînant des surfaces rugueuses et des défauts, et ne garantissant donc pas des finitions de qualité.

Quelles sont les principales différences entre les procédés d'extrusion et de moulage par injection ?

J'ai exploré le monde de la fabrication. Comprendre l'extrusion et le moulage par injection était essentiel. Ces procédés façonnent les produits du quotidien de manière fascinante. J'ai acquis de nombreuses connaissances intéressantes et je suis ravi de les partager.

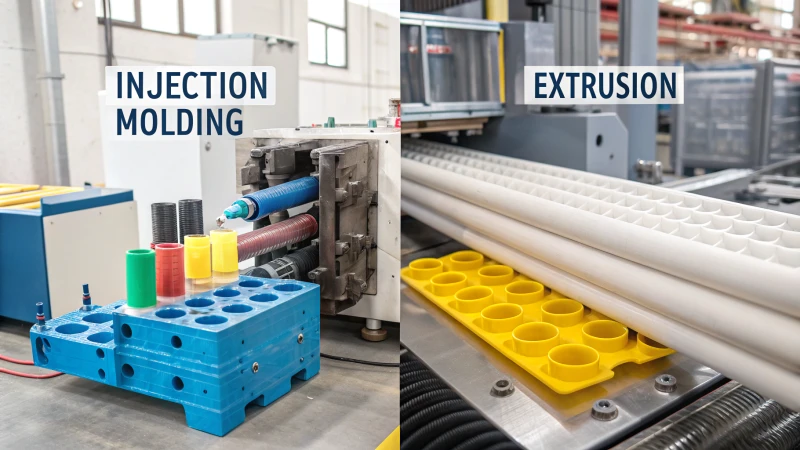

La principale différence entre l'extrusion et le moulage par injection réside dans leurs procédés. L'extrusion permet de produire des formes continues. Le moulage par injection, quant à lui, façonne des pièces distinctes avec une plus grande précision. Grâce à ses techniques avancées, il offre souvent des finitions plus lisses.

Comprendre le processus d'extrusion

L'extrusion est un procédé de fabrication où des matériaux, généralement des plastiques, sont poussés à travers une filière pour créer des pièces allongées à section transversale constante. La qualité des pièces extrudées est fortement influencée par plusieurs facteurs :

-

Finition de surface : La régularité d’un produit extrudé dépend de la qualité du moule d’extrusion. Un moule de haute qualité permet d’obtenir des extrudats plus lisses. Cependant, des défauts de surface peuvent apparaître lors du refroidissement, se traduisant par de légères ondulations ou des irrégularités dues à un retrait inégal.

-

Paramètres de procédé : Des paramètres clés tels que la vitesse d’extrusion et les méthodes de refroidissement influent sur l’état de surface. Par exemple, une vitesse d’extrusion trop élevée peut engendrer des surfaces rugueuses en raison d’un écoulement instable à la sortie du moule. Généralement, la rugosité de surface des produits extrudés se situe entre Ra 1,6 et Ra 6,3 µm, ce qui convient à de nombreuses applications comme les tubes et les profilés simples.

Pour une analyse plus approfondie du processus d'extrusion, consultez les techniques d'extrusion 5 .

Exploration du procédé de moulage par injection

Le moulage par injection consiste à injecter du plastique fondu dans un moule pour former des formes spécifiques. Cette méthode est reconnue pour sa précision et son efficacité, notamment pour la production de formes complexes

-

État de surface : La qualité de surface des pièces moulées par injection dépend à la fois de la conception du moule et des paramètres d’injection. Des moules de haute qualité, usinés avec précision, permettent d’obtenir de meilleurs états de surface. Le réglage de paramètres tels que la pression d’injection et la température du moule peut améliorer significativement la qualité de surface.

-

Post-traitement : Contrairement à l’extrusion, les produits moulés par injection peuvent subir des traitements supplémentaires tels que le meulage ou le polissage afin d’améliorer encore leur état de surface. Généralement, les pièces moulées par injection présentent une rugosité de surface d’environ Ra 0,8 à Ra 3,2 µm, ce qui les rend idéales pour des applications exigeant une grande précision esthétique, comme les intérieurs automobiles et les boîtiers électroniques.

Pour en savoir plus sur l'amélioration des techniques de moulage par injection, visitez injection molding advancements 6 .

Principales comparaisons entre l'extrusion et le moulage par injection

| Fonctionnalité | Extrusion | Moulage par injection |

|---|---|---|

| Type de processus | Continu | Discret |

| Gamme de finitions de surface | Ra1,6 – Ra6,3 μm | Ra0,8 – Ra3,2 μm |

| Influence de la qualité des moisissures | Forte influence | Forte influence |

| Options de post-traitement | Limité | Travaux approfondis (meulage, polissage) |

| Meilleurs cas d'utilisation | Tuyaux, profils simples | Formes complexes, parties très esthétiques |

Ce tableau récapitule les principales différences entre les deux procédés et leurs applications respectives. Pour plus de détails sur des cas d'utilisation spécifiques, consultez la section Applications industrielles 7 .

L'extrusion permet de produire des formes continues, contrairement au moulage par injection.Vrai

L'extrusion permet de créer des produits longs et continus, tandis que le moulage par injection donne forme à des pièces distinctes. Cette différence fondamentale influe sur leurs applications et leurs procédés de fabrication.

Les pièces moulées par injection présentent une finition de surface plus lisse que les pièces extrudées.Vrai

En règle générale, les produits moulés par injection atteignent une rugosité de surface de Ra0,8 à Ra3,2 μm, ce qui est plus lisse que la plage Ra1,6 à Ra6,3 μm pour les extrusions.

Quelles sont les applications courantes de chaque type de finition ?

Vous êtes-vous déjà demandé comment la finition d'un produit influence son fonctionnement et son apparence ? Explorons l'univers des finitions de surface. Découvrez comment différents secteurs les utilisent !

Les différents types de finitions jouent un rôle essentiel dans le fonctionnement et l'esthétique des objets, notamment dans le bâtiment et l'électronique. Elles permettent aux produits de répondre à certaines normes. La robustesse des canalisations et la modernité des coques de téléphone dépendent toutes deux de ces finitions. Voyons comment elles influencent notre quotidien !

Utilisation des finitions de surface sur les pièces extrudées.

La finition des pièces extrudées est essentielle pour leur utilisation dans de nombreux secteurs industriels. Dans le bâtiment, par exemple, les tubes extrudés sont fréquemment utilisés dans les réseaux de plomberie et d'évacuation des eaux. Lors d'une visite sur un chantier, j'ai constaté que ces tubes s'intégraient parfaitement au bâtiment grâce à leur rugosité de surface comprise entre Ra 1,6 et Ra 6,3 µm.

Lorsque l'aspect esthétique n'est pas primordial, comme pour les profilés structurels, la surface doit néanmoins répondre aux exigences de base. Il est important de rappeler que la qualité du moule d'extrusion influe considérablement sur la finition. Un moule lisse garantit généralement une surface plus lisse. Cependant, des facteurs tels que la vitesse de refroidissement et les contraintes de traction lors de la production peuvent engendrer des aspérités ou des irrégularités.

L’utilisation des finitions de surface dans les pièces moulées par injection :

les pièces moulées par injection m’impressionnent toujours par leur finition impeccable, souvent avec une rugosité de Ra 0,8 à Ra 3,2 µm. Cette qualité exceptionnelle est essentielle dans des domaines tels que les intérieurs automobiles et l’électronique grand public.

La conception du moule et les paramètres de traitement sont interdépendants pour obtenir ces finitions. J'ai travaillé sur un projet où la modification de la pression d'injection et de la température du moule a permis d'améliorer considérablement la qualité de surface ! De plus, le meulage et le polissage après production peuvent encore améliorer la finition.

Comparaison des techniques de finition :

L’extrusion et le moulage par injection offrent tous deux certaines finitions, mais leurs applications diffèrent considérablement. Le moulage par injection permet généralement d’obtenir des surfaces plus esthétiques grâce à un meilleur contrôle et à des étapes de finition supplémentaires. Pour des domaines tels que les matériaux de construction ou les profilés simples, où la finition est moins importante, l’extrusion représente une option plus économique.

Connaître ces usages aide les designers comme moi à choisir des matériaux et des finitions qui allient esthétique et fonctionnalité dans nos projets. C'est vraiment fascinant de voir comment ces choix influencent non seulement le design, mais aussi l'expérience utilisateur !

Chaque projet est une occasion de créer quelque chose d'unique. Une finition soignée peut véritablement sublimer vos créations ! Continuons d'explorer et de concevoir ensemble !

Bonne création !**

Importance des finitions de surface

Les finitions de surface ne se limitent pas à l'esthétique ; elles influencent considérablement le fonctionnement et le toucher des produits. Lors de ma première expérience en tant que designer, j'ai dû choisir la finition idéale pour un projet. C'était un vrai casse-tête ! Le choix semblait infini. J'ai rapidement compris que chaque finition a une fonction spécifique, adaptée aux exigences de certains secteurs. Aujourd'hui, je souhaite partager mes connaissances sur ces finitions. Les comprendre est essentiel pour prendre des décisions éclairées en matière de design.

Applications des finitions de surface dans les pièces extrudées

L'état de surface des composants extrudés est crucial pour leur utilisation dans divers secteurs industriels. Par exemple, dans le bâtiment, les tubes extrudés sont fréquemment utilisés pour les réseaux de plomberie et d'évacuation des eaux. La rugosité de surface typique de ces produits se situe entre Ra 1,6 et Ra 6,3 µm.

Dans les cas où l'esthétique est moins critique, comme pour les profilés structuraux, l'état de surface peut suffire aux exigences fonctionnelles de base.

Il convient toutefois de noter que la qualité du moule d'extrusion influence considérablement l'état de surface. Une cavité de moule lisse permet généralement d'obtenir une surface de produit plus lisse. Cependant, des facteurs tels que la vitesse de refroidissement et la traction exercée lors de la production peuvent engendrer des imperfections comme des ondulations ou des irrégularités. Ce constat souligne l'importance du contrôle qualité dans le processus d'extrusion pour garantir les niveaux de finition souhaités.

Applications des finitions de surface dans les pièces moulées par injection

Les pièces moulées par injection sont réputées pour leur excellent état de surface, atteignant généralement une rugosité Ra de 0,8 à 3,2 µm. Cette qualité est particulièrement importante dans les secteurs exigeant des normes esthétiques élevées, tels que les intérieurs automobiles et l'électronique grand public.

| Industrie | Exemple d'application | Rugosité de l'état de surface (Ra) |

|---|---|---|

| Automobile | Pièces intérieures | Ra0,8 – Ra2,5 μm |

| Electronique grand public | Boîtiers de produits | Ra0,8 – Ra3,2 μm |

La synergie entre la conception du moule et les paramètres de transformation est essentielle pour obtenir ces finitions. Par exemple, l'optimisation de paramètres tels que la pression d'injection et la température du moule permet d'améliorer la fidélité avec laquelle la matière fondue reproduit la surface du moule. De plus, des techniques de post-traitement comme le meulage et le polissage peuvent encore rehausser la qualité de la finition.

Comparaison des techniques de finition

Bien que l'extrusion et le moulage par injection permettent tous deux d'obtenir des pièces aux finitions de surface spécifiques, leurs applications varient considérablement selon la qualité de finition requise. Le moulage par injection surpasse souvent l'extrusion pour l'obtention de surfaces esthétiquement satisfaisantes, grâce à un contrôle plus précis du processus de moulage et à la possibilité de recourir à des traitements ultérieurs.

En revanche, pour les applications où la qualité de finition n'est pas primordiale, comme les matériaux de construction ou les profilés industriels de base, l'extrusion demeure une option économique.

La compréhension de ces applications est essentielle pour que des designers comme Jacky puissent prendre des décisions éclairées concernant le choix des matériaux et les procédés de finition, afin de répondre aux exigences esthétiques et fonctionnelles de leurs projets.

Les tuyaux extrudés sont utilisés dans les systèmes de plomberie et de drainage.Vrai

Les tuyaux extrudés jouent un rôle essentiel dans la construction, notamment pour les applications de plomberie et de drainage, assurant une gestion efficace de l'eau dans les bâtiments.

Les pièces moulées par injection ont une rugosité de Ra5,0μm.FAUX

La rugosité typique des pièces moulées par injection se situe entre Ra0,8 et Ra3,2 μm, ce qui rend l'affirmation fausse car elle dépasse cette plage.

Le post-traitement peut-il véritablement transformer les finitions de surface ?

Vous est-il déjà arrivé de regarder une pièce imprimée en 3D et de penser : « J’aimerais qu’elle soit plus lisse » ? Le post-traitement transforme radicalement les finitions de surface. Il donne une nouvelle dimension à vos créations.

Des techniques comme le ponçage, le polissage et le lissage chimique améliorent considérablement la surface des pièces imprimées en 3D. Ces méthodes optimisent à la fois leur aspect et leur fonctionnalité. Cet article présente différentes méthodes pour obtenir des surfaces plus lisses et leurs avantages. L'obtention de surfaces plus lisses est très bénéfique.

Le rôle du post-traitement dans les finitions de surface

Le post-traitement permet d'améliorer considérablement l'état de surface des pièces imprimées en 3D. Différentes techniques peuvent être employées pour corriger les problèmes courants, tels que les lignes de couches et la rugosité de surface, inhérents à la fabrication additive. Par exemple, des méthodes comme le polissage, le ponçage et le lissage à la vapeur permettent d'obtenir une finition plus fine.

Le polissage est particulièrement efficace pour les matériaux comme l'ABS ou le PLA, couramment utilisés en impression 3D. Grâce à un abrasif fin, les concepteurs peuvent éliminer les imperfections et obtenir une surface brillante. Ceci améliore non seulement l'esthétique, mais aussi les propriétés fonctionnelles, comme une meilleure résistance à l'humidité et aux produits chimiques. Expérimentez les techniques de polissage pour en constater les effets. Pour des informations détaillées sur les techniques de polissage, consultez la ressource 8 .

Techniques courantes de post-traitement

Voici un aperçu rapide des méthodes de post-traitement les plus courantes :

| Technique | Description | Avantages |

|---|---|---|

| Ponçage | Lisser la surface à l'aide de papier de verre ou d'outils abrasifs. | Supprime les lignes de superposition ; améliore l'adhérence. |

| Lissage de la vapeur | Exposer les pièces à des vapeurs de solvant pour obtenir une finition lisse. | Offre une finition de surface semblable à du verre. |

| Peinture | Appliquer de la peinture ou des revêtements pour améliorer l'apparence. | Couleurs et textures personnalisables. |

| Lissage chimique | Utilisation d'agents chimiques pour dissoudre les imperfections de surface. | Réduit la rugosité au niveau moléculaire. |

Ces techniques peuvent être combinées pour obtenir des résultats optimaux, en fonction des exigences spécifiques de la pièce à finir.

Impact du matériau sur le post-traitement

Le type de matériau utilisé en impression 3D joue un rôle crucial dans l'efficacité des méthodes de post-traitement. Par exemple :

- PLA : Généralement facile d'utilisation et idéal pour le ponçage et la peinture ; cependant, il peut ne pas résister aux hautes températures lors du lissage à la vapeur.

- ABS : Plus résistant et compatible avec diverses techniques de post-traitement, notamment le lissage à la vapeur.

- Nylon : Son absorption d'humidité peut poser problème ; cependant, il peut être efficacement poli avec des composés spécialisés.

Il est important de comprendre les propriétés des matériaux, car cela permet de choisir les méthodes de post-traitement appropriées pour obtenir les finitions de surface souhaitées. Pour en savoir plus sur les propriétés des matériaux, consultez ce lien 9 .

Applications pratiques des finitions de surface améliorées

Dans les secteurs où l'esthétique et la fonctionnalité sont primordiales, comme l'automobile et l'électronique grand public, des finitions de surface améliorées peuvent conduire à une plus grande satisfaction client. Par exemple :

- Pièces automobiles : Les finitions de haute qualité offrent un aspect exceptionnel et témoignent de leur durabilité et de leur valeur.

- Électronique grand public : Les surfaces lisses sont importantes pour les interfaces utilisateur ; elles améliorent les performances et l’esthétique.

Le travail de post-traitement ne se limite pas à l'aspect esthétique ; il contribue à réduire les défauts liés à une finition de fabrication médiocre. Pour découvrir des études de cas sur l'amélioration de la finition de surface, reportez-vous à la page 10 .

Le post-traitement améliore toujours la finition des surfaces imprimées en 3D.FAUX

Bien que le post-traitement améliore souvent les finitions, les résultats dépendent des techniques et des matériaux utilisés. Tous les procédés ne garantissent pas une amélioration.

Le lissage à la vapeur permet d'obtenir une finition vitreuse sur les impressions 3D.Vrai

Le lissage à la vapeur permet d'obtenir une surface lisse et brillante, particulièrement bénéfique pour des matériaux comme l'ABS, améliorant ainsi l'esthétique et la fonctionnalité.

Conclusion

Cet article compare les finitions de surface des pièces extrudées et moulées par injection, en soulignant comment la qualité du moule, les paramètres du processus et le post-traitement influent sur leurs qualités esthétiques et fonctionnelles.

-

Découvrez des ressources complètes sur les facteurs influençant la finition de surface en fabrication, qui peuvent enrichir vos connaissances et vos compétences. ↩

-

Explorez des articles approfondis sur les techniques d'optimisation des processus qui ont un impact direct sur la qualité de la finition de surface. ↩

-

Découvrez les techniques de post-traitement avancées qui améliorent la finition de surface des produits moulés. ↩

-

Effectuez des analyses comparatives entre les pièces extrudées et les pièces moulées par injection afin de comprendre leurs différences en matière de finition de surface. ↩

-

Ce lien donne un aperçu des techniques d'extrusion avancées qui peuvent améliorer la qualité de la production. ↩

-

Découvrez les dernières avancées en matière de moulage par injection qui améliorent l'efficacité et la précision de la fabrication. ↩

-

Découvrez les différentes applications industrielles de ces deux procédés afin de déterminer celui qui correspond le mieux à vos besoins. ↩

-

Découvrez comment différentes méthodes de post-traitement peuvent améliorer vos conceptions imprimées en 3D, garantissant une meilleure qualité et un attrait esthétique accru. ↩

-

Découvrez plus en détail les matériaux spécifiques et leur compatibilité avec diverses techniques de post-traitement pour des résultats optimaux. ↩

-

Découvrez des exemples concrets illustrant les avantages des finitions de surface améliorées dans divers secteurs d'activité. ↩