Vous est-il déjà arrivé de vous retrouver face à un labyrinthe de moules, sans savoir par où commencer ? Je suis passé par là, et je sais à quel point la maîtrise de la conception de moules multicavités est cruciale.

Les facteurs clés dans la conception des moules multicavités comprennent le choix des matériaux, l'équilibre des cavités, la conception du système de refroidissement et des méthodes d'éjection efficaces, essentiels pour une efficacité de production élevée et une qualité constante.

Je me souviens de mon premier projet : face à cet impressionnant ensemble de moules, je me sentais à la fois dépassé et avide d’apprendre. Si la compréhension des bases m’a donné confiance, l’étude approfondie de chaque élément a révélé des nuances que je n’avais pas envisagées. Analysons ensemble ces facteurs afin d’optimiser l’efficacité et la qualité de la conception des moules.

Le choix des matériaux n'est pas important dans la conception des moules.FAUX

Le choix des matériaux est crucial pour garantir la durabilité et la fonctionnalité.

Des méthodes d'éjection efficaces améliorent l'efficacité de la production.Vrai

Une éjection efficace réduit le temps de cycle, augmentant ainsi les cadences de production globales.

- 1. Quel est l'impact du choix des matériaux sur la conception des moules ?

- 2. Pourquoi l'équilibre des cavités est-il important dans les moules multi-cavités ?

- 3. Pourquoi la conception du système de refroidissement est-elle cruciale pour l'efficacité des moules ?

- 4. Comment optimiser les méthodes d'éjection pour une production à grand volume ?

- 5. Quels sont les défis rencontrés par les concepteurs dans la conception de moules multicavités ?

- 6. Comment les outils de CAO avancés peuvent-ils améliorer la précision de la conception des moules ?

- 7. Conclusion

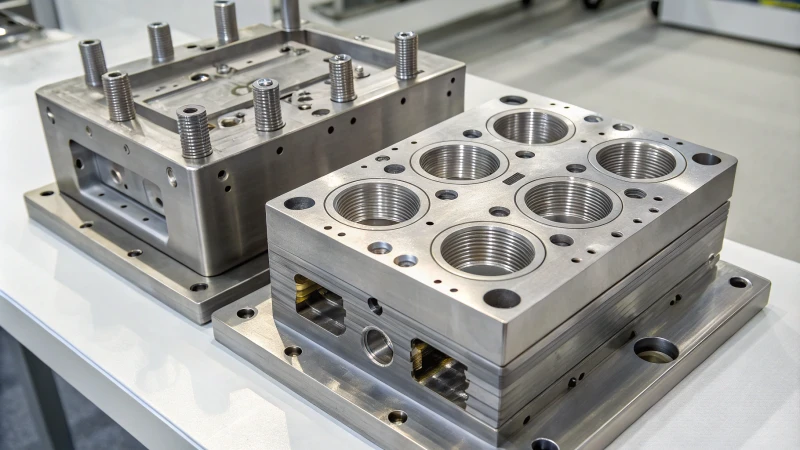

Quel est l'impact du choix des matériaux sur la conception des moules ?

Tout concepteur de moules connaît la difficulté de concilier le choix des matériaux et les exigences de conception. Il ne s'agit pas seulement de choisir un matériau esthétique, mais de concevoir un moule durable et performant.

Le choix des matériaux influe sur la conception des moules en agissant sur leur durabilité, leur coût et leur efficacité thermique, garantissant ainsi des moules robustes, une production rentable et des produits de haute qualité.

Durabilité et longévité

Le choix des matériaux peut avoir un impact considérable sur la durabilité et la longévité d'un projet. Je me souviens de la première fois où j'ai dû choisir entre l'acier inoxydable et l'aluminium. C'était un peu comme décider d'investir dans une voiture de luxe ou d'opter pour un modèle plus économique, mais moins durable. L'acier inoxydable, avec sa résistance à l'usure et à la corrosion¹ , lorsque le budget était limité et que la longévité n'était pas primordiale.

- Acier inoxydable : Champion de la résistance à la corrosion, idéal pour les projets où la durabilité est primordiale.

- Aluminium : Mon matériau de prédilection pour les essais expérimentaux, lorsque nous sommes encore en train de peaufiner le processus de production.

Rentabilité

Les contraintes budgétaires sont une constante dans le travail de conception. J'ai appris que, parfois, il est judicieux d'investir dans des matériaux durables, surtout lorsque l'objectif final est la production en série. Mais il arrive aussi que choisir une option plus abordable comme l'aluminium soit la solution la plus judicieuse, notamment pour les projets à court terme.

| Matériel | Coût | Durabilité |

|---|---|---|

| Acier inoxydable | Haut | Haut |

| Aluminium | Modéré | Faible |

Conductivité thermique

Je me souviens d'un projet où les temps de refroidissement empiétaient sur notre planning de production. C'est là que j'ai découvert les merveilles du cuivre-béryllium. Sa conductivité thermique a tout changé : elle a considérablement réduit les temps de cycle et boosté l'efficacité, un véritable atout lorsque les délais étaient serrés.

- Béryllium-cuivre : un héros méconnu de la gestion thermique, qui transforme nos échéanciers frénétiques en plannings gérables.

Exigences esthétiques et fonctionnelles

Dans mon secteur d'activité, celui de l'électronique grand public , la finition esthétique est tout aussi importante que la fonctionnalité. J'ai dû trouver le juste équilibre entre des matériaux offrant une finition élégante et ceux garantissant une grande solidité. C'est un peu comme chercher la paire de chaussures parfaite : à la fois élégante et robuste.

Applications du monde réel

En repensant à un projet automobile, les enjeux étaient considérables. Il nous fallait des matériaux capables de résister aux contraintes et aux températures extrêmes. Dans ce cas précis, les choix ne se résumaient pas à des spécifications techniques ; il s’agissait surtout d’avoir l’esprit tranquille, de savoir que le produit final ne céderait pas sous la pression.

Les designers comme moi doivent composer avec ces facteurs, en jonglant avec les propriétés des matériaux pour que chaque décision de conception soit en parfaite adéquation avec la vision ultime de la qualité et de la performance. Comprendre ces nuances permet de créer des produits non seulement durables, mais aussi qui surpassent les attentes à tous égards.

L'acier inoxydable est le matériau de moule le plus économique.FAUX

L'acier inoxydable est durable mais peu rentable en raison de son coût élevé.

Le béryllium-cuivre améliore l'efficacité du refroidissement dans les moules.Vrai

L'excellente conductivité thermique du cuivre-béryllium améliore les vitesses de refroidissement.

Pourquoi l'équilibre des cavités est-il important dans les moules multi-cavités ?

Vous êtes-vous déjà demandé pourquoi certaines pièces moulées sont parfaites tandis que d'autres sont un véritable cauchemar ? Le secret réside souvent dans l'équilibre des cavités, notamment lorsqu'il s'agit de moules multicavités.

L'équilibrage des cavités dans les moules multicavités assure un remplissage uniforme, essentiel pour une qualité et des dimensions constantes, réduisant les défauts, raccourcissant les temps de cycle et augmentant l'efficacité de la production.

Comprendre l'équilibre carieux

L'équilibrage des cavités désigne la répartition uniforme du flux de matière dans le moule lors du processus d'injection. Dans les moules multicavités, l'obtention d' un équilibrage parfait est essentielle pour garantir un remplissage homogène de chaque cavité. Cette uniformité prévient les problèmes de déformation ou de refroidissement irrégulier, susceptibles de compromettre la qualité des pièces.

Permettez-moi de vous raconter la première fois où j'ai compris l'importance de l'équilibre des cavités. Je débutais encore dans la conception de moules lorsqu'un collègue expérimenté m'a montré comment faire. C'était comme observer un grand chef élaborer un plat complexe en équilibrant les saveurs.

Importance du moulage par injection

L'importance de l'équilibrage des cavités est primordiale en moulage par injection⁴ . Il influe directement sur la qualité et la régularité des pièces moulées. Un déséquilibre des cavités peut entraîner un remplissage inégal, certaines se remplissant plus rapidement que d'autres, ce qui engendre des variations dimensionnelles et de finition de surface. Ces irrégularités peuvent augmenter le taux de rebut et compromettre les performances du produit.

Je me souviens du premier projet où j'ai vraiment dû me confronter à ce concept. Nous avions un lot de coques de téléphone qui se révélaient toutes différentes, alors qu'elles étaient censées être identiques. Il s'est avéré que le problème venait de cavités mal équilibrées.

Avantages de l'obtention d'un équilibre carieux

- Amélioration de la qualité des pièces : Des cavités équilibrées permettent d'obtenir des dimensions de pièces uniformes, améliorant ainsi la qualité globale.

- Réduction des temps de cycle : Un bon équilibre des cavités permet un remplissage simultané, réduisant ainsi les temps de cycle.

- Défauts minimisés : Grâce à un remplissage équilibré, les défauts tels que les injections incomplètes ou les bavures sont minimisés.

| Avantages | Détails |

|---|---|

| Cohérence | Dimensions uniformes des pièces |

| Efficacité | Temps de cycle réduits |

| Qualité | Réduction des défauts tels que le gauchissement et les bavures |

Techniques pour obtenir un équilibre carieux

J'ai trouvé plusieurs techniques utiles pour atteindre cet équilibre difficile à atteindre :

- Optimisation de la conception des vannes : En ajustant la taille ou l'emplacement des vannes, vous pouvez contrôler la façon dont le matériau s'écoule dans chaque cavité.

- Logiciel de simulation d'écoulement : L'utilisation d'outils de simulation d'écoulement peut aider à prévoir et à corriger les déséquilibres d'écoulement avant la production réelle.

- Réglages du système de canaux : Modifier le système de canaux peut contribuer à obtenir une distribution uniforme du matériau.

Difficultés liées au maintien de l'équilibre des cavités

Soyons réalistes, maintenir un équilibre parfait est plus facile à dire qu'à faire. Malgré son importance, cet équilibre peut s'avérer complexe en raison des variations de viscosité du matériau ou des changements de température du moule qui le perturbent. Il est donc essentiel de surveiller en permanence ces variables et d'effectuer les ajustements nécessaires pour une performance optimale.

Explorer ces aspects sous de multiples angles aide les concepteurs de moules à optimiser leurs processus pour de meilleurs résultats.

L'équilibrage des cavités réduit les temps de cycle en moulage par injection.Vrai

Les cavités équilibrées se remplissent simultanément, ce qui raccourcit le temps de cycle global.

Un remplissage irrégulier des cavités entraîne des dimensions de pièce constantes.FAUX

Un remplissage irrégulier entraîne des variations dans les dimensions des pièces, et non une uniformité.

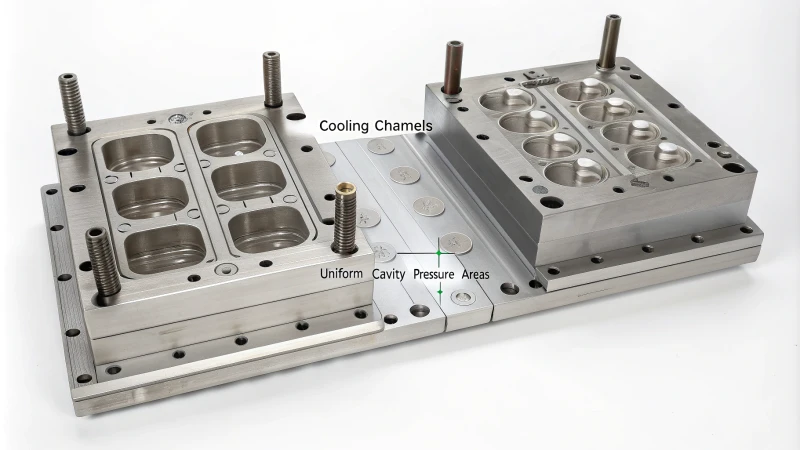

Pourquoi la conception du système de refroidissement est-elle cruciale pour l'efficacité des moules ?

Je me souviens de mes débuts dans la conception de moules ; j’ai vite compris l’importance cruciale d’un système de refroidissement. C’était le cœur même du processus, influençant tout, de la rapidité à la qualité. Voyons pourquoi les systèmes de refroidissement sont si importants.

La conception du système de refroidissement est cruciale pour l'efficacité des moules car elle influence les temps de cycle, la qualité du produit et les coûts, réduisant les défauts, améliorant l'efficacité énergétique et augmentant la productivité.

Le rôle du refroidissement dans l'efficacité des moules

Je ne saurais trop insister sur l'importance cruciale d'un système de refroidissement efficace dans le de moulage par injection . Il contrôle la vitesse de refroidissement du moule, ce qui influe directement sur le temps de cycle et la productivité. Un refroidissement insuffisant peut entraîner des problèmes tels que des déformations, des retassures ou des pièces incomplètes. C'est comme préparer un gâteau et se rendre compte trop tard qu'on a oublié de préchauffer le four : frustrant et source de gaspillage.

Considérations clés dans la conception du système de refroidissement

-

Refroidissement uniforme : D’après mon expérience, un refroidissement uniforme du moule est essentiel. Il garantit l’intégrité de la pièce et évite les problèmes de retrait différentiel pouvant entraîner des déformations. J’ai déjà eu un projet où un refroidissement inégal a failli tout faire capoter. Ce fut une leçon que je n’oublierai jamais.

-

Compatibilité des matériaux : Chaque matériau possède ses propres propriétés thermiques. Les comprendre est essentiel pour concevoir un système de refroidissement qui optimise le transfert de chaleur. C’est un peu comme accorder un grand vin avec un fromage : si l’accord est mauvais, l’expérience est décevante.

-

Débit et pression : Un étalonnage précis du débit et de la pression de votre fluide de refroidissement est essentiel pour une évacuation efficace de la chaleur.

| Paramètre | Impact sur l'efficacité |

|---|---|

| Débit | Influe sur la vitesse d'évacuation de la chaleur |

| Pression | Influence l'uniformité du refroidissement |

| Conductivité thermique | Détermine l'efficacité du refroidissement |

Défis et solutions communs

-

Points chauds : Il arrive que certaines zones refroidissent plus lentement, ce qui peut entraîner des défauts. J’ai constaté que les canaux de refroidissement conformes sont parfaits pour un refroidissement ciblé là où c’est le plus nécessaire, réduisant ainsi ces points chauds problématiques.

-

Réduction du temps de cycle : En optimisant la conception du système de refroidissement 8 , j'ai constaté de visu comment les fabricants peuvent réduire considérablement les temps de cycle, augmentant ainsi significativement le débit de production.

Techniques de refroidissement avancées

L'utilisation de techniques avancées comme les chicanes ou les barboteurs permet d'améliorer considérablement l'évacuation de la chaleur dans les moules complexes. De plus, des technologies comme le refroidissement conforme 3D offrent des solutions de refroidissement sur mesure qui s'adaptent parfaitement aux géométries complexes.

Comprendre ces éléments de conception du refroidissement permet d'améliorer l'efficacité des moules¹⁰ , la qualité des produits et de réduire les coûts de production. Croyez-moi, une fois que vous maîtriserez cet aspect, vous vous demanderez comment vous avez pu vous en passer.

Un refroidissement uniforme empêche la déformation des pièces moulées.Vrai

Un refroidissement uniforme assure un retrait régulier, évitant ainsi toute déformation.

Un débit élevé diminue l'efficacité du refroidissement.FAUX

Un débit élevé favorise l'évacuation de la chaleur, améliorant ainsi l'efficacité du refroidissement.

Comment optimiser les méthodes d'éjection pour une production à grand volume ?

Vous vous souvenez de cette fois où un petit ajustement a sauvé la situation sur la chaîne de production ? Optimiser les méthodes d’éjection, c’est un peu la même chose : un simple changement qui conduit à des gains d’efficacité considérables.

Optimisez l'éjection en production à grande échelle en sélectionnant des systèmes adaptés, en maintenant l'état des moules et en utilisant des technologies de pointe. Ces mesures améliorent l'efficacité, réduisent les temps de cycle et optimisent la qualité.

Choisir le bon système d'éjection

À mes débuts dans la production en grande série, choisir le bon système d'éjection était un véritable casse-tête. J'ai vite compris qu'il fallait tenir compte du type de matériau, de la complexité des pièces et du volume de production. Les éjecteurs hydrauliques sont devenus ma solution de prédilection pour les conceptions complexes : ils offrent la précision nécessaire. J'ai suivi un guide complet (11) qui m'a vraiment aidé à évaluer différents systèmes et à choisir celui qui convenait le mieux à mes projets.

Maintien de conditions optimales de moisissure

Croyez-moi, l'entretien des moules, c'est comme entretenir une voiture de collection. Il faut être rigoureux et effectuer des inspections régulières. Avant, je négligeais cet aspect, pensant que c'était un détail, jusqu'à ce que l'usure des éjecteurs entraîne un arrêt de production coûteux. La mise en place d'un programme de maintenance préventive donne : j'ai pu prolonger la durée de vie des moules et améliorer considérablement leurs performances.

Tirer parti des technologies avancées

Les technologies de pointe sont la cerise sur le gâteau d'un processus de production parfaitement huilé. Les éjecteurs servo-commandés, par exemple, offrent non seulement une efficacité énergétique optimale, mais aussi un contrôle inégalé. De plus, l'intégration de 13 capteurs pour la surveillance en temps réel m'a été extrêmement précieuse pour anticiper et résoudre les problèmes d'éjection avant qu'ils ne s'aggravent.

| Technologie | Avantages |

|---|---|

| Servo-commandé | Contrôle écoénergétique et précis |

| Capteurs | Surveillance en temps réel pour une maintenance proactive |

Personnalisation des conceptions d'éjecteurs

Concevoir des éjecteurs sur mesure, c'est un peu comme faire un costume sur mesure : tout doit être parfaitement ajusté. J'ai travaillé sur un projet avec des moules complexes, et l'utilisation de systèmes multi-broches était essentielle pour un éjection des pièces régulière et sans allonger le temps de cycle. Vous pourriez envisager d'explorer les techniques de conception sur mesure¹⁴ pour améliorer l'efficacité de vos propres installations.

Analyse de la réduction du temps de cycle

La réduction du temps de cycle est souvent le facteur clé, mais souvent méconnu, de l'efficacité de la production. J'ai constaté qu'un examen attentif de la vitesse et du timing d'éjection faisait toute la différence. Grâce aux outils d'analyse du temps de cycle¹⁵ , j'ai pu identifier les goulots d'étranglement et optimiser davantage les opérations ; chaque seconde gagnée était une petite victoire.

Les éjecteurs hydrauliques offrent un contrôle précis pour les conceptions complexes.Vrai

Les éjecteurs hydrauliques offrent une grande précision, un atout pour les pièces complexes.

Des inspections régulières des moules ne sont pas nécessaires pour une éjection efficace.FAUX

Des inspections régulières préviennent l'usure et garantissent une éjection efficace.

Quels sont les défis rencontrés par les concepteurs dans la conception de moules multicavités ?

Avez-vous déjà essayé de concevoir des moules multicavités ? C’est un véritable numéro d’équilibriste : un seul faux pas et tout s’écroule. Mais c’est justement en relevant ces défis que nos créations se distinguent.

Lors de la conception de moules multicavités, les concepteurs doivent relever des défis tels que l'équilibrage de la pression dans les cavités, la garantie de la constance des pièces et la gestion des variations thermiques. Ces défis sont résolus par l'optimisation des systèmes d'alimentation et des canaux de refroidissement.

Comprendre la pression uniforme dans la cavité

Je me souviens de mon premier grand projet impliquant des moules multi-empreintes. C'était un véritable exercice d'équilibriste. Maintenir une pression uniforme dans chaque empreinte était un combat de tous les instants. Un jour, je fixais l'écran, me demandant pourquoi certaines pièces présentaient de légers défauts. C'est alors que j'ai compris : les canaux d'alimentation n'étaient pas équilibrés. Chaque empreinte recevait une pression différente, ce qui engendrait des problèmes dimensionnels. La solution résidait dans l'optimisation des canaux d'alimentation afin de répartir la matière fondue de façon homogène — une opération qui exige souvent des calculs minutieux et une bonne dose d'essais et d'erreurs.

Garantir une qualité constante des pièces

L'homogénéité des cavités n'est pas qu'un vain mot ; c'est une question de survie. Je me souviens avoir passé des heures sur des logiciels de CAO à anticiper le moindre problème de qualité des pièces. Un jour, une légère variation de la taille du point d'injection a tout déséquilibré. La solution ? Un entretien régulier et un usinage de précision sont devenus mes meilleurs alliés. Sans oublier ces CAO avancées qui ont permis de prédire les problèmes potentiels avant qu'ils ne se transforment en pertes coûteuses.

Gestion des variations thermiques

La gestion thermique peut s'avérer complexe. J'ai déjà rencontré des problèmes de déformation dus à des vitesses de refroidissement inégales dans toutes les cavités. Cela m'a fait prendre conscience de l'importance de concevoir des canaux de refroidissement . Les logiciels d'analyse thermique sont devenus indispensables, me permettant de repérer les points chauds potentiels avant qu'ils ne posent problème.

Équilibrage des débits

L'équilibrage des débits est comparable à la direction d'un orchestre : tout doit être parfaitement synchronisé. J'en ai fait l'amère expérience en gérant des défauts tels que les injections incomplètes et les bavures. Le système d'alimentation nécessitait une conception méticuleuse pour que chaque cavité se remplisse simultanément. L'analyse des flux de moulage a fourni des informations précieuses pour ajuster les débits et garantir une distribution uniforme du matériau.

| Défi | Stratégie de solution |

|---|---|

| Pression uniforme dans la cavité | Optimiser les systèmes de course |

| Qualité constante des pièces | Usinage et maintenance de précision |

| Variations thermiques | canaux de refroidissement efficaces |

| Équilibrage du débit | Analyse du flux de moule |

Ces expériences m'ont appris que, même si la conception de moules multicavités peut sembler intimidante, chaque défi est une occasion de perfectionner notre savoir-faire et de produire des résultats impeccables.

Une pression inégale dans la cavité affecte les dimensions de la pièce.Vrai

Les variations de pression peuvent entraîner des dimensions irrégulières, ce qui a un impact sur la qualité.

La gestion thermique est inutile dans la conception des moules.FAUX

Une gestion thermique efficace permet d'éviter les défauts tels que le gauchissement et le remplissage incomplet.

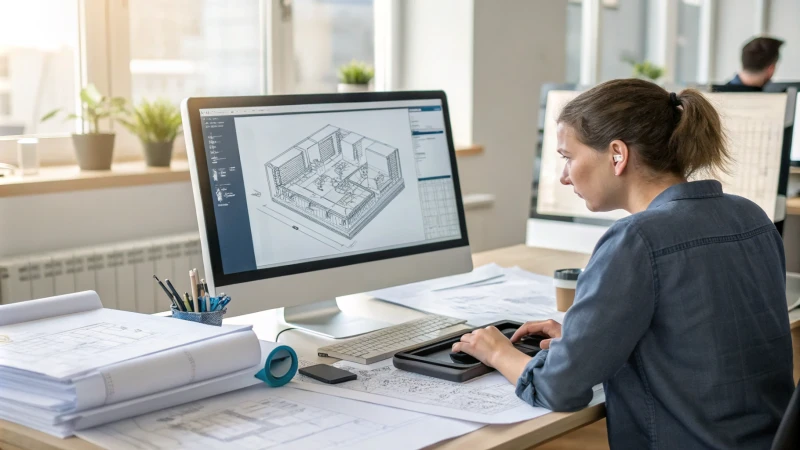

Comment les outils de CAO avancés peuvent-ils améliorer la précision de la conception des moules ?

Vous êtes-vous déjà demandé comment prennent vie ces designs élégants que nous utilisons au quotidien ? En tant que concepteur de moules, j’ai constaté que la précision est l’ingrédient secret, et que les outils de CAO avancés sont indispensables pour y parvenir.

Les outils de CAO avancés améliorent la précision de la conception des moules grâce à des simulations précises, permettent des géométries complexes, des tolérances précises, une collaboration en temps réel et une détection automatisée des erreurs, rationalisant ainsi l'ensemble du processus de conception.

Le rôle de la simulation dans l'amélioration de la précision

Je me souviens de la première fois où j'ai assisté à une simulation de conception de moule . C'était comme lire dans une boule de cristal : prédire le flux des matériaux et anticiper les éventuels problèmes. Ces simulations m'ont fait gagner un temps précieux, me permettant d'ajuster et de perfectionner les conceptions avant même le moulage du premier prototype. La force de ces outils réside dans leur capacité à déceler les problèmes en amont, ce qui permet de réaliser des économies de temps et de matériaux.

| Avantages de la simulation | Description |

|---|---|

| Détection précoce des erreurs | Identifier les défauts de conception avant le prototypage physique |

| Rentabilité | Réduire les coûts liés aux retouches et au gaspillage de matériaux |

| Gain de temps | Accélérer le délai entre la conception et la production |

Faciliter les géométries complexes

J'ai travaillé sur un projet qui nécessitait des structures internes d'une grande complexité. L'utilisation d'outils de CAO avancés était une véritable aubaine. Ces outils me permettaient de visualiser les conceptions en 3D, de les ajuster instantanément et de m'assurer que chaque détail était parfait. Les algorithmes géraient les géométries complexes avec une facilité déconcertante, ce qui me permettait de me concentrer sur la création sans me soucier des contraintes techniques.

- Visualisez et ajustez les conceptions en 3D

- Mettre en œuvre des mesures et des dimensions précises

- Assurer la cohérence entre tous les composants

Fonctionnalités de collaboration en temps réel

Travailler malgré les décalages horaires et les frontières fait désormais partie intégrante du métier, et les outils de CAO avancés facilitent grandement cette collaboration. Je ne compte plus les fois où la collaboration en temps réel s'est avérée indispensable. Imaginez pouvoir partager instantanément les mises à jour de conception avec vos collègues du monde entier et apporter des modifications ensemble, immédiatement. Cela réduit les risques de malentendus et garantit que nous sommes tous sur la même longueur d'onde.

Détection et correction automatisées des erreurs

La détection automatique des erreurs, c'est comme avoir une paire d'yeux supplémentaire qui vérifie mon travail. Les systèmes de CAO avancés repèrent les problèmes potentiels que même des concepteurs expérimentés comme moi pourraient négliger. C'est comme avoir un filet de sécurité qui corrige les petites anomalies avant qu'elles ne se transforment en problèmes de production majeurs.

En intégrant ces fonctionnalités à mon processus de travail, j'ai pu constater directement comment elles permettent d'obtenir des produits de qualité supérieure et d'accroître l'efficacité de la production. Ces outils sont devenus indispensables dans ma quête de précision et d'excellence en matière de conception de moules.

Les outils de CAO avancés peuvent prédire le comportement des moules sous contrainte.Vrai

Les simulations CAO permettent de tester différents scénarios afin d'anticiper le comportement du moule et de garantir la précision de la conception.

La collaboration en temps réel dans les outils de CAO réduit la précision de la conception.FAUX

La collaboration minimise les malentendus et améliore la précision en permettant des mises à jour instantanées.

Conclusion

La maîtrise de la conception des moules multicavités implique des facteurs clés tels que le choix des matériaux, l'équilibre des cavités, les systèmes de refroidissement et les méthodes d'éjection afin d'améliorer l'efficacité de la production et la qualité du produit.

-

Cet article explique pourquoi l'acier inoxydable est privilégié pour sa durabilité et sa résistance à l'usure et à la corrosion. ↩

-

Découvrez quels matériaux garantissent des finitions de surface lisses, idéales pour l'électronique. ↩

-

Découvrez les principes fondamentaux de l'équilibrage des cavités et pourquoi il est essentiel pour garantir une qualité de pièce constante. ↩

-

Découvrez l'importance de l'équilibrage des cavités pour améliorer la constance des produits et réduire les défauts. ↩

-

Découvrez comment les outils de simulation d'écoulement aident à prévoir et à corriger les déséquilibres d'écoulement avant la production. ↩

-

Bénéficiez des conseils de concepteurs expérimentés sur les stratégies permettant de maintenir efficacement l'équilibre des cavités. ↩

-

Explorez les aspects fondamentaux des systèmes de refroidissement du moulage par injection et leur impact sur les processus de fabrication. ↩

-

Découvrez différentes stratégies pour optimiser les systèmes de refroidissement et améliorer l'efficacité du moulage par injection. ↩

-

Découvrez comment le refroidissement conforme améliore l'évacuation de la chaleur et réduit le temps de cycle dans les moules complexes. ↩

-

Comprendre la relation directe entre la conception du système de refroidissement et l'amélioration de l'efficacité des moules. ↩

-

Découvrez les différents systèmes d'éjection, leurs avantages et leurs meilleures applications. Ces connaissances vous aideront à choisir le système le mieux adapté à vos besoins de production. ↩

-

Comprendre comment un programme d'entretien préventif peut maintenir des conditions optimales pour les moisissures, prolonger leur durée de vie et améliorer leurs performances. ↩

-

Découvrez comment les capteurs assurent une surveillance en temps réel, ce qui contribue à maintenir l'efficacité et à prévenir les éventuels problèmes d'éjection. ↩

-

Découvrez des techniques pour personnaliser la conception des éjecteurs afin d'améliorer leur efficacité et d'assurer de meilleures performances adaptées aux besoins spécifiques de la production. ↩

-

Découvrez des outils permettant d'analyser les réductions de temps de cycle, d'identifier les goulots d'étranglement et les opportunités de rationaliser les opérations. ↩

-

Découvrez des stratégies pour optimiser les systèmes de canaux d'alimentation, essentiels pour assurer une distribution uniforme de la matière fondue et prévenir les problèmes de chute de pression dans les moules multicavités. ↩

-

Explorez les avantages de l'utilisation d'outils de CAO avancés pour simuler et prédire les problèmes potentiels de conception de moules avant qu'ils ne surviennent. ↩

-

Découvrez comment une conception efficace des canaux de refroidissement assure une répartition uniforme de la température, essentielle pour gérer les variations thermiques dans les moules. ↩

-

Comprendre l'importance de l'analyse du flux de moule pour prédire et ajuster les débits afin d'obtenir une distribution optimale des matériaux. ↩

-

Découvrez comment les simulations CAO permettent d'anticiper les problèmes de conception des moules, ce qui permet de gagner du temps et des ressources. ↩

-

Découvrez comment la collaboration en temps réel dans les logiciels de CAO améliore le travail d'équipe et la précision de la conception. ↩