Concevoir le moule d'injection parfait pour la production en série relève presque de l'art. Comment garantir qu'il soit non seulement fonctionnel, mais aussi d'une efficacité irréprochable ?

Les facteurs essentiels pour la conception de moules d'injection destinés à la production en grande série comprennent une sélection rigoureuse des matériaux, l'optimisation de la fabricabilité, une construction précise et des cycles de production rationalisés, garantissant une qualité constante à grande échelle.

En repensant à mon expérience, je réalise que si la compréhension des fondamentaux est essentielle, une analyse approfondie de chaque facteur révèle toute la subtilité de la conception de moules. Avec le temps, j'ai appris que le choix des matériaux n'est pas qu'une simple décision technique : c'est une décision stratégique qui peut influencer considérablement l'efficacité d'une chaîne de production. Je vous propose donc de découvrir ces éléments à travers les enseignements tirés de mon parcours dans ce secteur, en vous offrant des conseils pratiques qui ont fait leurs preuves dans des situations concrètes.

La précision dans la construction des moules est cruciale pour une production en grande série.Vrai

La précision garantit la constance et la qualité des pièces produites en série.

Le choix des matériaux est sans importance dans la conception des moules d'injection.FAUX

Le choix du bon matériau influe sur la durabilité et les performances.

- 1. Quel est l'impact du choix des matériaux sur la conception des moules ?

- 2. Quels sont les principes clés de la conception des moules pour la production en grande série ?

- 3. Comment les logiciels de CAO améliorent-ils l'efficacité de la conception des moules ?

- 4. Pourquoi la précision est-elle cruciale dans la construction des moules ?

- 5. Comment rendre vos cycles de production plus efficaces ?

- 6. Quelles sont les dernières tendances en matière de conception de moules d'injection ?

- 7. Conclusion

Quel est l'impact du choix des matériaux sur la conception des moules ?

Vous êtes-vous déjà demandé comment le choix du bon matériau peut faire ou défaire la conception d'un moule ?

Le choix des matériaux dans la conception des moules influence les propriétés thermiques, la résistance à l'usure et l'efficacité de la production, garantissant ainsi des performances et une longévité optimales.

Comprendre les propriétés des matériaux

Lorsque j'ai débuté dans le domaine de la conception de moules, j'ai appris une leçon essentielle : le choix du matériau peut faire toute la différence. Chaque matériau possède des propriétés thermiques uniques¹ , et leur compréhension est cruciale pour un transfert de chaleur efficace lors du moulage. Travailler avec de l'acier, c'est comme essayer de réchauffer un épais manteau d'hiver : excellent pour la résistance à l'usure, mais très mauvais pour la conduction thermique. À l'inverse, l'aluminium se comporte comme une chemise d'été légère, offrant une conductivité thermique exceptionnelle, ce qui permet de réduire considérablement les temps de cycle et d'améliorer l'efficacité énergétique.

| Matériel | Conductivité thermique | Résistance à l'usure |

|---|---|---|

| Acier | Faible | Haut |

| Aluminium | Haut | Modéré |

Considérations relatives aux coûts

Trouver le juste équilibre entre coût et performance est un exercice d'équilibriste, une situation que j'ai souvent vécue. Si l'aluminium permet de réaliser des économies initiales, sa moindre durabilité le rend moins adapté à la production en grande série. Il s'agit donc de bien peser les économies à court terme face aux avantages à long terme et de s'assurer que le choix est en adéquation avec les objectifs de pérennité du projet.

Influence sur la géométrie de conception du moule

La complexité de la géométrie d'un moule dépend souvent des propriétés du matériau. Les matériaux durs comme l'acier sont parfaits pour reproduire les détails les plus fins sans compromettre la durabilité. En revanche, avec les matériaux plus tendres, j'ai appris à simplifier afin d'éviter une usure excessive.

Finition de surface et esthétique

D'après mon expérience, le choix des matériaux influe considérablement sur la finition de surface des produits moulés. L'obtention d'une finition brillante nécessite parfois des matériaux spécifiques afin d'éviter des coûts de post-traitement supplémentaires. L'objectif est de garantir que l'esthétique corresponde aux attentes des consommateurs tout en respectant le budget.

Le choix éclairé des matériaux est essentiel pour atteindre les objectifs de production et maintenir des normes de qualité élevées. La consultation de bases de données de matériaux m'a souvent permis de mieux équilibrer ces facteurs et de garantir que chaque projet réponde à ses objectifs de conception et de fonctionnalité.

Les moules en aluminium ont une conductivité thermique supérieure à celle de l'acier.Vrai

L'aluminium conduit mieux la chaleur, ce qui influe sur les temps de cycle et l'efficacité.

Les moules en acier sont plus rentables pour les productions en petites séries.FAUX

L'acier est plus cher et meilleur pour les grandes séries en raison de sa durabilité.

Quels sont les principes clés de la conception des moules pour la production en grande série ?

Vous êtes-vous déjà demandé comment sont conçus les moules pour la production en grande série ? Permettez-moi de vous présenter les principes clés qui garantissent efficacité et qualité optimale.

Les principes clés de conception des moules pour la production en grande série comprennent l'optimisation des systèmes de refroidissement, le maintien d'une épaisseur de paroi uniforme et la sélection de matériaux appropriés, le tout visant à améliorer l'efficacité, à réduire les coûts et à améliorer la qualité du produit.

1. Optimiser les systèmes de refroidissement

J'ai appris qu'en production de masse, le système de refroidissement , bien que souvent méconnu. Dès mes débuts dans la conception de moules, j'ai compris son importance capitale : il peut faire toute la différence en termes de temps de cycle et de qualité des pièces. Imaginez essayer de réussir une fournée de biscuits, et que votre four refroidisse de façon inégale. Pas idéal, n'est-ce pas ? Un système de refroidissement efficace réduit le temps de refroidissement et augmente les cadences de production. Croyez-moi, l'utilisation de canaux de refroidissement conformes peut considérablement améliorer l'efficacité du transfert de chaleur.

2. Assurer une épaisseur de paroi uniforme

Maintenir une épaisseur de paroi constante me rappelle l'époque où je construisais une maquette de voiture avec mon neveu. Nous avions du mal avec les pièces qui ne s'emboîtaient pas à cause de couches de plastique irrégulières ! En conception de moules, il est essentiel d'éviter les défauts comme le gauchissement ou les retassures, afin de garantir un retrait uniforme et une stabilité dimensionnelle. J'utilise souvent un logiciel de CAO pour simuler l'écoulement et détecter les problèmes potentiels avant même qu'ils ne compromettent ma conception.

3. Sélection et compatibilité des matériaux

Choisir le bon matériau, c'est un peu comme constituer l'équipe idéale : chaque composant doit être complémentaire des autres. Qu'il s'agisse de dilatation thermique ou de compatibilité chimique, ces facteurs influent sur la durabilité et la performance. J'ai appris qu'un choix judicieux des matériaux permet de prévenir les défaillances des moules et d'en prolonger la durée de vie.

Le tableau suivant présente les matériaux généralement utilisés :

| Matériel | Propriétés | Applications |

|---|---|---|

| Acier P20 | haute résistance à l'usure | Moules à usage général |

| Aluminium | Léger et économique | Production en faible volume |

| Acier inoxydable | résistance à la corrosion | Pièces de précision en grande série |

4. Intégrer les angles de dépouille

L'angle de dépouille est comme une légère impulsion nécessaire au démoulage pour un résultat impeccable. Imaginez un gâteau qui se démoule parfaitement d'un moule graissé : c'est exactement le rôle de l'angle de dépouille. Généralement compris entre 1 et 5 degrés, cet angle réduit l'usure du moule et protège votre produit.

5. Mettre en œuvre des mesures de contrôle de la qualité

l' eau froide. Après avoir rencontré des problèmes de production imprévus, j'intègre désormais des contrôles qualité à chaque étape de la conception des moules. L'utilisation d'outils de simulation avancés permet de tester les points de contrainte et d'optimiser les flux de matière avant le lancement de la fabrication.

En nous concentrant sur ces principes, je peux affirmer avec confiance que des concepteurs comme nous peuvent améliorer considérablement la conception des moules pour les applications à grand volume, garantissant ainsi que nos produits finaux soient non seulement esthétiques, mais aussi parfaitement fonctionnels.

Les canaux de refroidissement conformes réduisent le temps de cycle dans la conception des moules.Vrai

Le refroidissement conforme améliore le transfert de chaleur, réduisant ainsi le temps de refroidissement.

L'aluminium est idéal pour les moules de production en grande série.FAUX

L'aluminium est généralement utilisé pour les petites séries en raison de son rapport coût-efficacité.

Comment de CAO améliorent-ils l'efficacité de la conception des moules ?

Vous êtes-vous déjà demandé comment les concepteurs créent ces moules complexes avec une telle efficacité ? de CAO pourraient bien être l’arme secrète dont vous ignoriez l’existence.

de CAO améliorent l'efficacité de la conception des moules grâce à l'automatisation des calculs, à des simulations précises et à une meilleure collaboration, réduisant ainsi les erreurs et accélérant le processus pour une production plus rapide et une qualité de produit supérieure.

Automatisation des calculs complexes

Imaginez-vous assis à votre bureau, penché sur une calculatrice, à essayer de calculer les taux de retrait exacts pour la conception d'un nouveau moule. Je me souviens de mes débuts dans la conception de moules, et de mes fréquentes remises en question. Avec le logiciel de CAO 7 , ces temps sont révolus. Il automatise ces calculs complexes, me permettant ainsi de me concentrer sur les aspects créatifs de la conception.

Par exemple, le calcul des taux de retrait et des angles de dépouille peut être automatisé, garantissant ainsi la précision et accélérant le processus de conception 8 .

| Fonctionnalité | Méthode traditionnelle | Logiciel de CAO |

|---|---|---|

| Taux de rétrécissement | Calcul manuel | Automatisé |

| Angle de dépouille | Réglage manuel | Détection automatique |

Imaginez : au lieu de régler manuellement les angles de tirant d'eau, je laisse le logiciel de CAO s'en charger. C'est comme avoir un copilote qui ne se fatigue jamais.

Permettre des simulations précises

Effectuer des simulations avec un logiciel de CAO, c'est comme avoir une boule de cristal. Je peux anticiper le comportement des matériaux lors du moulage par injection avant même de réaliser un prototype physique. Cette capacité m'a permis d'économiser un temps et des ressources considérables en détectant les problèmes potentiels dès le début.

Les simulations, comme l'analyse des écoulements, permettent de prédire le comportement des matériaux lors du moulage par injection, réduisant ainsi les tâtonnements dans les applications concrètes. Cette capacité de prédiction améliore considérablement l'efficacité.

Vous vous souvenez de cette époque où vous étiez plongé jusqu'aux genoux dans les essais et les erreurs pour perfectionner un moule ? Grâce à la CAO , ce processus devient beaucoup plus fluide.

Faciliter une collaboration fluide

Dans notre monde interconnecté, la collaboration est essentielle. J'ai travaillé sur des projets avec des équipes réparties sur plusieurs continents. Grâce aux de CAO avec stockage dans le cloud et édition en temps réel, nous sommes tous sur la même longueur d'onde, au sens propre comme au figuré.

Ces outils prennent en charge le partage de fichiers, garantissant ainsi à toutes les parties prenantes l'accès aux dernières versions de conception. Cela accélère le processus de conception et minimise les malentendus et les erreurs.

La collaboration devient moins un inconvénient et davantage un atout, notamment dans les grands projets où plusieurs personnes doivent être synchronisées.

C'est comme disposer d'une salle de conférence virtuelle où chacun peut visualiser les dernières versions du design. Cela minimise les malentendus et accélère l'ensemble du processus.

Réduire les erreurs et accélérer la production

Les erreurs peuvent coûter cher, en temps comme en argent. Depuis que j'ai intégré la CAO à mon flux de travail, j'ai constaté une baisse significative des erreurs. Le logiciel détecte rapidement les défauts de conception, ce qui permet des corrections plus rapides.

En automatisant les calculs et les simulations, de CAO réduisent le risque d'erreurs susceptibles de retarder la production. La détection rapide des défauts de conception permet des ajustements plus rapides, ce qui raccourcit les délais de livraison.

Cette efficacité ne se limite pas à la rapidité ; elle se traduit par des produits de meilleure qualité. En intégrant la CAO aux flux de travail existants, le passage de la conception à la fabrication devient quasiment automatique. Pour toute entreprise souhaitant rester compétitive, adopter la CAO n'est pas une option, c'est une nécessité.

Les logiciels de CAO automatisent les calculs du taux de retrait.Vrai

Les outils de CAO automatisent les calculs du taux de retrait, améliorant ainsi la précision.

Le réglage manuel de l'angle de dépouille est plus rapide que la détection par CAO.FAUX

Le logiciel de CAO détecte automatiquement les angles de dépouille, ce qui accélère le processus.

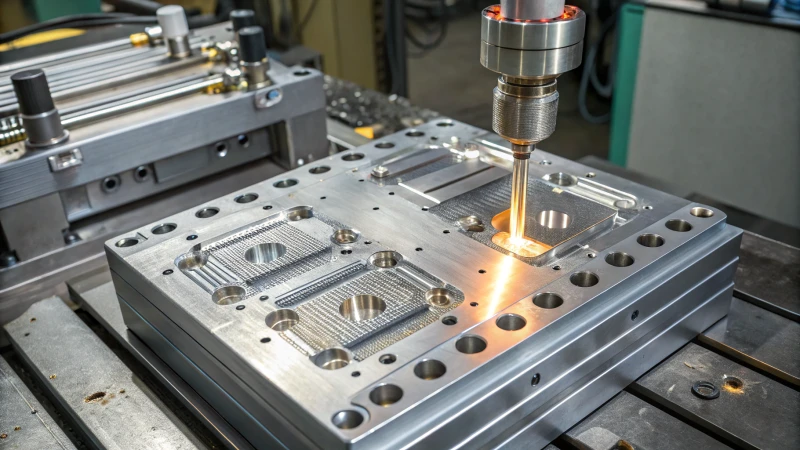

Pourquoi la précision est-elle cruciale dans la construction des moules ?

Imaginez construire un puzzle avec des pièces qui ne s'emboîtent pas parfaitement — frustrant, n'est-ce pas ? C'est précisément ce que la précision évite dans la fabrication des moules.

La précision dans la construction des moules est essentielle pour garantir un ajustement parfait des composants, des produits de haute qualité, des erreurs minimisées, une réduction des déchets et une amélioration des performances du produit, optimisant ainsi l'efficacité de la fabrication.

L'importance des tolérances

J'ai toujours été fasciné par l'art de la précision, notamment en ce qui concerne les tolérances dans la fabrication de moules. Les tolérances sont essentielles : elles définissent la marge de manœuvre dimensionnelle. À mes débuts dans ce domaine, je me souviens de la difficulté à maintenir une tolérance de ±0,01 mm. C'était un exercice d'équilibriste, mais le résultat ? Des pièces parfaitement ajustées, réduisant ainsi les retouches après production et permettant un gain de temps et de ressources considérable. en savoir plus sur les tolérances et leur rôle dans différents secteurs industriels, consultez la section 10

Outils et technologies de précision

Pour obtenir une précision élevée, il ne suffit pas d'avoir la main sûre ; il faut aussi utiliser les outils adéquats. Je me souviens de ma première rencontre avec une machine CNC : c'était comme assister à un tour de magie. Ces machines sont de véritables merveilles, permettant une découpe et un façonnage précis des composants de moules selon des spécifications exactes.

Voici une comparaison rapide de quelques outils de précision :

| Outil | Niveau de précision | Application |

|---|---|---|

| CNC | ±0,001 mm | Découpe de formes complexes |

| GED | ±0,005 mm | Travail de détail complexe |

| CMM | ±0,002 mm | contrôles d'assurance qualité |

Grâce à ces outils, je peux atteindre une précision incroyable, garantissant ainsi que chaque moule réponde aux normes élevées requises pour la fabrication de produits électroniques grand public.

Considérations matérielles

Mais la précision ne se résume pas aux mesures ; le choix des matériaux est tout aussi crucial. J’ai très tôt compris que des matériaux comme l’acier trempé ou les alliages d’aluminium sont indispensables pour les moules de haute précision. Ces matériaux résistent aux contraintes de production sans se déformer, garantissant ainsi longévité et précision.

Les différents matériaux offrent des degrés variables de précision et de durabilité. Par exemple, si les moules en acier trempé offrent une excellente longévité et une grande précision, leur prix est bien plus élevé que celui des moules en aluminium. L'enjeu est de trouver le juste équilibre entre les besoins de production et le respect du budget.

Pour approfondir la manière dont le choix des matériaux influe sur la précision, consultez notre guide des matériaux 11 .

L'impact sur la qualité des produits

En fin de compte, la précision dans la fabrication des moules influe directement sur la qualité du produit – une leçon que j'ai apprise à mes dépens lors d'un de mes premiers projets. Nous avons rencontré des problèmes d'ajustement de pièces, ce qui a entraîné des rappels coûteux. Depuis, la précision est devenue ma priorité absolue.

Dans les secteurs où les produits doivent fonctionner de manière constante dans des conditions rigoureuses, comme l'automobile ou les dispositifs médicaux, la précision dans la construction des moules peut faire la différence entre le succès et des rappels coûteux.

Pour découvrir des applications concrètes des moules de précision, consultez nos études de cas 12 .

Tendances futures du moulage de précision

L'avenir de la précision dans la fabrication de moules est prometteur, grâce aux progrès de la fabrication numérique et de l'intelligence artificielle. Ces technologies permettent d'atteindre des niveaux de précision et d'efficacité encore plus élevés.

Face à l'émergence de nouvelles technologies, il est crucial pour les professionnels du secteur, comme moi, de rester à la pointe. Découvrez les 13 dernières tendances qui façonnent l'avenir de la construction de moules de précision.

Les machines CNC ont un niveau de précision de ±0,002 mm.FAUX

Les machines CNC ont un niveau de précision de ±0,001 mm, et non de ±0,002 mm.

Les moules en acier trempé sont plus chers que ceux en aluminium.Vrai

L'acier trempé offre longévité et précision, mais coûte plus cher que l'aluminium.

Comment rendre vos cycles de production plus efficaces ?

Vous êtes-vous déjà demandé comment certaines usines fonctionnent sans accroc, tandis que d'autres rencontrent problème sur problème ? J'ai connu ça aussi, et voici ce que j'ai appris sur l'optimisation des cycles de production.

Pour améliorer l'efficacité de la production, rationalisez les processus, adoptez les méthodologies allégées, tirez parti de l'IA et de l'IoT et favorisez une culture d'amélioration continue.

Rationalisation des processus

La première fois que je me suis attaqué à l'optimisation des cycles de production, j'ai réalisé que c'était comme démêler une pelote de laine. J'ai commencé par cartographier chaque étape de notre processus de production. C'est surprenant le nombre de goulots d'étranglement que l'on repère lorsqu'on a une vision claire de tout. L'utilisation de la cartographie de la chaîne de valeur m'a permis de voir où nous étions bloqués. En identifiant et en éliminant les activités superflues, nous avons réussi à fluidifier à nouveau le processus.

Adopter les méthodologies Lean

Je n'oublierai jamais le jour où mon équipe et moi avons adopté les méthodes Lean. Au début, c'était un peu déroutant. Mais une fois que nous avons maîtrisé des techniques comme le Kaizen et le Kanban, tout a basculé. Soudain, réduire le gaspillage et créer de la valeur est devenu accessible. La boîte à outils Lean est devenue notre meilleur allié, notamment pour organiser notre espace de travail avec la méthode des 5S .

| Outil Lean | But |

|---|---|

| Kaizen | Amélioration continue |

| Kanban | Gestion des stocks |

| 5S | Organisation du lieu de travail |

Tirer parti de la technologie

La technologie m'a toujours paru magique, surtout en production. Grâce à l'IA qui prédit les besoins de maintenance de nos équipements, nous avons considérablement réduit les temps d'arrêt. Et ces objets connectés ? Ils nous ont fourni des informations en temps réel inestimables. Nous avons exploré 16 de maintenance prédictive et, honnêtement, c'était comme avoir une boule de cristal.

Promouvoir une culture d'amélioration continue

Créer un environnement où mon équipe se sentait encouragée à partager ses idées a été un facteur déterminant. Encourager leur contribution a non seulement amélioré les processus, mais a aussi renforcé leur motivation. Nous avons investi dans des programmes de formation pour développer leurs compétences, les rendant plus confiants et plus à l'aise avec les outils et techniques avancés. Découvrir des stratégies de formation des employés qui ont trouvé un écho auprès de mon équipe a été essentiel pour stimuler à la fois l'engagement et l'innovation.

En nous concentrant sur ces domaines, nous avons transformé notre efficacité, mais il est important de se rappeler que l'optimisation est un processus continu. Chaque ajustement nous rapproche un peu plus de la perfection.

La cartographie de la chaîne de valeur permet d'identifier les goulots d'étranglement de la production.Vrai

La cartographie de la chaîne de valeur permet de visualiser l'ensemble du processus et de révéler les retards.

Kaizen se concentre sur les améliorations à grande échelle.FAUX

Le Kaizen met l'accent sur les petites améliorations continues, et non sur les changements à grande échelle.

Quelles sont les dernières tendances en matière de conception de moules d'injection ?

Imaginez entrer dans un monde où la conception de moules d'injection ne consiste pas seulement à créer des produits, mais à façonner un avenir plus intelligent et plus écologique.

Les dernières tendances en matière de conception de moules d'injection mettent l'accent sur la durabilité, l'automatisation et les technologies intelligentes, en utilisant des matériaux et des logiciels de pointe pour améliorer la précision et l'efficacité.

Intégrer le développement durable dans la conception des moules

Je me souviens de la première fois où j'ai tenu entre mes mains un produit fabriqué à partir de plastiques biodégradables. C'était une simple coque de téléphone, mais elle représentait bien plus : un pas vers un avenir durable. Dans la conception des moules, nous utilisons de plus en plus ces matériaux, associés à des matériaux recyclés, afin de réduire notre impact environnemental. Non seulement c'est gratifiant de savoir que nous contribuons à la protection de la planète, mais cela répond également à la demande croissante des consommateurs pour des produits écologiques. Et puis, qui n'apprécie pas l'idée de faire des économies sur les matériaux en adoptant une démarche écoresponsable ?

Automatisation et technologies intelligentes

Permettez-moi de vous raconter le jour où nous avons intégré pour la première fois 18 systèmes robotisés à notre processus. Observer ces machines accomplir des tâches répétitives avec une telle précision était un véritable spectacle : une chorégraphie qui a considérablement réduit les erreurs humaines et accéléré nos cadences de production. L’ajout d’objets connectés à nos systèmes de moulage, c’était comme avoir des yeux partout à la fois, surveillant en permanence les données en temps réel pour détecter le moindre problème avant qu’il ne s’aggrave.

Utilisation de matériaux avancés

Travailler avec des polymères et des composites haute performance, c'était comme découvrir un monde de possibilités. Ces matériaux allient durabilité et flexibilité, nous permettant de créer des produits à la fois légers et résistants. Imaginez une construction avec des Lego, mais à un niveau beaucoup plus sophistiqué. Chaque pièce s'emboîte parfaitement, élargissant ainsi notre champ des possibles.

Le rôle des logiciels de CAO

Lorsque j'ai commencé à utiliser la CAO (Conception Assistée par Ordinateur), j'étais déjà impressionné. Mais maintenant, grâce aux outils de simulation intégrés, c'est comme avoir une boule de cristal pour nos conceptions. Avant même de fabriquer un moule, nous pouvons le tester virtuellement grâce à la technologie de simulation¹⁹ . Cela nous permet de détecter les problèmes au plus tôt, ce qui nous fait gagner du temps et des ressources par la suite – un atout précieux à tous points de vue.

| S'orienter | Description |

|---|---|

| Durabilité | Privilégier l'utilisation de matériaux biodégradables et recyclés afin de réduire l'impact environnemental tout en diminuant les coûts. |

| Automation | Utilisation de systèmes robotisés pour améliorer l'efficacité des tâches répétitives et intégration de l'Internet des objets (IoT) à des fins de surveillance. |

| Matériaux avancés | Utilisation de polymères haute performance pour améliorer les propriétés du produit, telles que la durabilité et la flexibilité. |

| CAO et simulation | Intégration d'outils de simulation dans de CAO pour les tests virtuels avant le début de la production physique. |

Les plastiques biodégradables réduisent l'impact environnemental.Vrai

Les plastiques biodégradables se décomposent naturellement, minimisant ainsi la pollution.

L'automatisation accroît les erreurs humaines dans la conception des moules.FAUX

L'automatisation réduit les erreurs humaines en effectuant les tâches de manière cohérente.

Conclusion

Les facteurs clés dans la conception de moules d'injection pour la production en grande série comprennent le choix des matériaux, l'optimisation du refroidissement, la construction de précision et CAO afin d'améliorer l'efficacité et la qualité du produit.

-

Découvrez comment différents matériaux influencent la gestion thermique pendant le moulage, impactant l'efficacité et le temps de cycle. ↩

-

Découvrez comment la dureté du matériau influe sur la complexité et la durabilité de la conception du moule. ↩

-

Comprendre comment le choix du bon matériau permet d'obtenir les finitions de surface souhaitées sans frais supplémentaires. ↩

-

Découvrez comment des systèmes de refroidissement efficaces peuvent réduire considérablement les temps de cycle de production, améliorant ainsi le rendement. ↩

-

Découvrez les meilleurs outils de CAO pour simuler les conceptions de moules, vous aidant à repérer et à résoudre les problèmes avant la production. ↩

-

Découvrez des outils qui optimisent les profils d'écoulement et testent les points de contrainte, améliorant ainsi la précision de la conception. ↩

-

Découvrez comment les logiciels de CAO simplifient la conception des moules grâce à leurs fonctionnalités d'automatisation et de simulation. ↩

-

Découvrez les fonctionnalités d'automatisation spécifiques des logiciels de CAO qui améliorent la conception des moules. ↩

-

Découvrez comment les outils de CAO facilitent le travail d'équipe et la communication efficace entre les concepteurs. ↩

-

La compréhension des tolérances permet de garantir un ajustement parfait et un fonctionnement correct des composants, réduisant ainsi les erreurs et les défauts. ↩

-

Le choix des matériaux influe sur la durabilité et la précision ; mieux connaître les matériaux permet de sélectionner les meilleures options pour des besoins spécifiques. ↩

-

Découvrez des cas concrets où le moulage de précision a permis d'obtenir des produits de haute qualité et des processus efficaces. ↩

-

Gardez une longueur d'avance en vous informant sur les technologies émergentes qui améliorent la précision et l'efficacité du moulage. ↩

-

Découvrez comment la cartographie de la chaîne de valeur peut révéler les inefficacités de votre processus de production et améliorer votre flux de travail. ↩

-

Découvrez comment la méthode des 5S peut organiser votre espace de travail et améliorer votre productivité. ↩

-

Découvrez comment la maintenance prédictive peut minimiser les temps d'arrêt des équipements et optimiser la production. ↩

-

Découvrez comment la formation stratégique des employés peut stimuler la productivité et l'innovation. ↩

-

Découvrez comment les systèmes robotisés améliorent la précision et l'efficacité des processus de conception de moules. ↩

-

Découvrez comment la technologie de simulation permet d'identifier les problèmes de conception potentiels avant la production. ↩