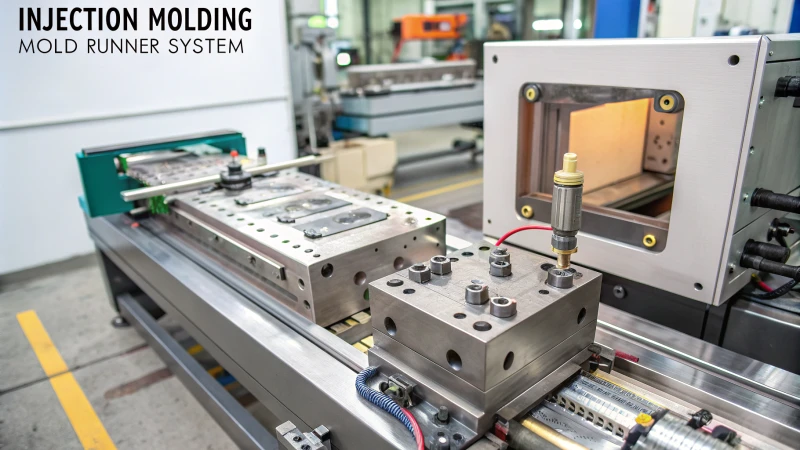

Concevoir un système de canaux de coulée, c'est un peu comme préparer un plat parfait : chaque détail compte.

La conception d'un système d'alimentation en matières premières nécessite la prise en compte de plusieurs facteurs. Les caractéristiques d'écoulement du matériau sont essentielles. La taille et la forme du canal sont primordiales. Un agencement équilibré est indispensable. Les exigences spécifiques aux systèmes à canaux chauds doivent être soigneusement étudiées. Ces éléments clés garantissent une production efficace et, par conséquent, une qualité optimale.

Lorsque j'ai commencé à concevoir des systèmes d'alimentation de moules, j'avais l'impression de résoudre un casse-tête complexe. Chaque élément, comme le flux de matière et la disposition des canaux, devait s'emboîter parfaitement. Un écoulement fluide était essentiel. Les dimensions n'étaient pas le seul critère ; comprendre le fonctionnement des différentes pièces était primordial. Le choix du bon diamètre de canal était crucial, surtout pour les matériaux aux comportements d'écoulement différents. De petites modifications avaient un impact considérable sur l'efficacité de la production et la qualité du produit. De petites modifications ! Aujourd'hui, nous allons explorer ces détails plus en profondeur pour découvrir comment ils transforment véritablement votre processus de conception.

Les caractéristiques du flux de matière ont un impact sur la conception du canal de sortie.Vrai

Le flux de matériaux influe sur l'efficacité et la qualité, deux éléments cruciaux pour la conception des systèmes de traitement des matériaux.

La taille du canal d'alimentation est sans importance dans la conception du moule.FAUX

La taille du canal d'alimentation est essentielle pour un flux équilibré et une production efficace.

- 1. Comment les caractéristiques du flux de matière influencent-elles la conception des canaux d'alimentation ?

- 2. Comment choisir la bonne taille et la bonne forme de chaussures de course ?

- 3. Comment concevoir un agencement de parcours efficace ?

- 4. Quelles sont les considérations particulières à prendre en compte pour les systèmes à canaux chauds ?

- 5. Pourquoi le contrôle de la température est-il essentiel dans le moulage par injection ?

- 6. Conclusion

Comment les caractéristiques du flux de matière influencent-elles la conception des canaux d'alimentation ?

Avez-vous déjà réfléchi à l'influence des matériaux utilisés en moulage par injection sur la conception des canaux d'alimentation ? Explorons le lien intéressant entre le mouvement des matériaux et la forme des canaux.

Les caractéristiques d'écoulement du matériau déterminent la conception du canal d'alimentation. Elles définissent la taille, la forme et l'agencement de ce dernier. Les concepteurs s'attachent à optimiser l'écoulement, ce qui réduit les défauts. Ils prennent également en compte la compatibilité des matériaux, dont la fluidité joue un rôle important. Enfin, les effets de la température sont cruciaux pour obtenir de bons résultats de moulage.

Adaptation des débits et dimensionnement des canaux

Pour optimiser l'écoulement du matériau, les concepteurs doivent adapter la taille des canaux d'écoulement à l' de fluidité à chaud ( MFR ) du matériau de moulage. Je me souviens de la première fois où j'ai dû me pencher sur cette question ; c'était comme résoudre une énigme. Par exemple, le polystyrène (PS), connu pour son MFR , nécessite des canaux plus étroits. À l'inverse, le polyamide renforcé de fibres de verre (PA), moins fluide, exige des canaux plus larges pour un fonctionnement optimal.

Tableau d'exemple : Matériau vs. Taille du canal

| Type de matériau | Largeur de canal recommandée |

|---|---|

| MFR élevé (par exemple, PS) | Étroit |

| Faible débit (par exemple, PA) | Large |

Les variations de température peuvent perturber les procédés, notamment dans les systèmes à canaux chauds. Lors de la conception de systèmes pour élastomères thermoplastiques ( TPE ), j'ai compris que la maîtrise précise de la température était essentielle au maintien d'un écoulement optimal.

Compatibilité des matériaux

Choisir le bon matériau pour les canaux d'alimentation, c'est un peu comme trouver l'âme sœur : tout doit fonctionner en harmonie, sans réactions inattendues. Le matériau des canaux ne doit pas réagir chimiquement avec les matériaux de moulage. J'en ai fait l'amère expérience lors d'un projet utilisant du polycarbonate qui a failli échouer à cause d'une mauvaise réaction avec des canaux en cuivre à haute température. Depuis, éviter de telles combinaisons prolonge la durée de vie des canaux et garantit des performances constantes des matériaux² .

Conception de la taille et de la forme du coureur

Le choix du diamètre des canaux d'injection ne se limite pas aux dimensions ; il implique de comprendre la relation entre le volume d'injection et la taille de la buse. Le diamètre du canal doit tenir compte de ces facteurs. J'ai souvent constaté qu'un diamètre légèrement supérieur à celui de la buse améliore la connexion et minimise les pertes de pression. L'ajustement précis des canaux secondaires en fonction du nombre de cavités et de la taille des produits requiert une grande finesse.

Exemples de taille de porte

- Porte à point précis : Diamètre entre 0,5 et 1,5 mm.

- Porte en forme d'éventail : Épaisseur entre 0,2 et 1 mm.

Choisir des formes circulaires lorsque la résistance doit être faible ou des formes rectangulaires lorsque l'espace est limité est important pour gérer la résistance et la complexité de l'écoulement.

Planification de l'aménagement du parcours de course

Dans les moules multicavités, privilégiez toujours une conception équilibrée des canaux d'alimentation pour un remplissage simultané, synonyme de gain de temps et de réduction des contraintes. Les configurations asymétriques peuvent nécessiter des ajustements ou l'utilisation de vannes de régulation pour atteindre l'équilibre.

- Évitez les coins morts : utilisez des coins en forme d'arc avec un rayon ≥ 1,5 fois le diamètre du canal pour éviter la rétention de matière fondue.

- Contrôles des zones de stagnation : s'assurer qu'aucune pièce n'entraîne de longs temps de rétention afin d'éviter toute dégradation.

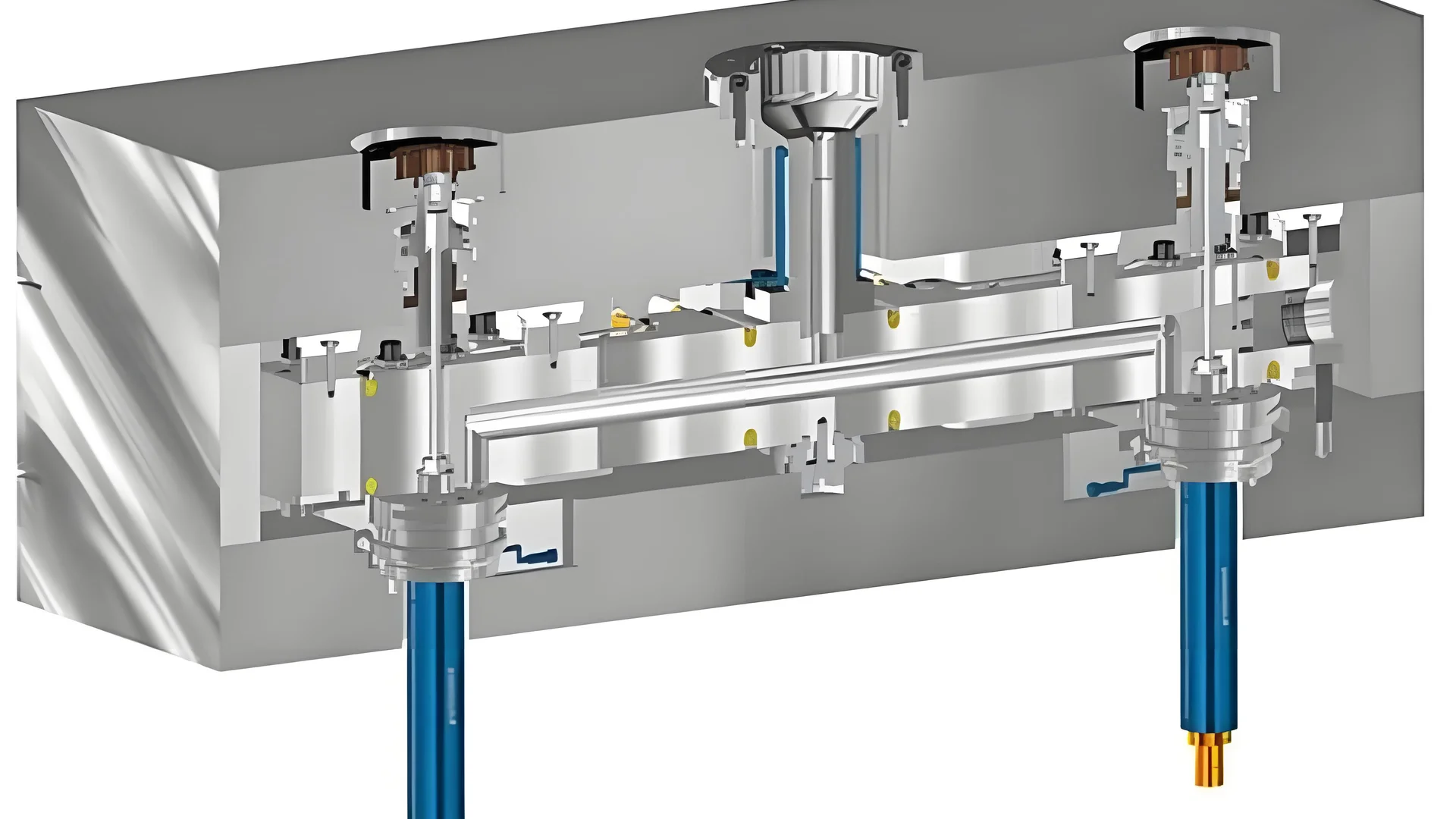

Considérations particulières pour les systèmes à canaux chauds

Chauffage et contrôle de la température

Maintenir une température homogène dans les canaux chauds exige une grande précision ; une répartition uniforme de la chaleur est essentielle. Installez les éléments chauffants, tels que des barres ou des serpentins, de manière uniforme autour de la plaque pour une distribution homogène. Pour les installations plus importantes, utilisez un système de contrôle de chauffage par zone avec capteurs individuels pour une précision accrue.

Étanchéité et prévention des fuites

Il est essentiel de prévenir les fuites ; des joints de haute qualité, comme ceux en caoutchouc résistant aux hautes températures ou en métal, préservent la qualité du produit et l’intégrité du moule. Des contrôles réguliers et des remplacements effectués en temps opportun sont des tâches cruciales qui ont un impact majeur.

Les matériaux à indice de fluidité élevé nécessitent des canaux étroits.Vrai

Les matériaux à indice de fluidité élevé, comme le polystyrène, nécessitent des canaux étroits pour un écoulement optimal.

Les canaux en cuivre conviennent au moulage du polycarbonate.FAUX

Le polycarbonate réagit avec le cuivre à haute température, ce qui entraîne sa dégradation.

Comment choisir la bonne taille et la bonne forme de chaussures de course ?

Vous êtes-vous déjà demandé pourquoi choisir la bonne taille et la bonne forme de tapis de course ressemble à assembler un puzzle ?

Pour choisir la taille et la forme d'un tapis de couloir, tenez compte de son emplacement. La décoration intérieure exige un juste équilibre entre dimensions et style. Les usines bénéficient d'une circulation fluide des matières premières et d'une bonne maîtrise de la température pour une production optimale.

Comprendre les différences

Choisir la bonne taille et la bonne forme pour un tapis de couloir est toujours un plaisir. Qu'il s'agisse de choisir un tapis pour un couloir ou de concevoir un système d'aménagement pour mon atelier, chaque décision obéit à ses propres règles. Trouver le bon modèle, c'est comme résoudre une énigme.

Comment les matériaux se déplacent

En production, il est essentiel de comprendre le comportement des matériaux, notamment ceux comme le polystyrène ou le polyamide renforcé de fibres de verre. Ma première expérience avec les problèmes d'écoulement a été difficile. J'ai compris que la taille du canal d'écoulement devait correspondre à l'indice de fluidité du matériau fondu. L'apprentissage a été ardu, mais il m'a appris à prendre en compte les modifications des matériaux sous l'effet de la chaleur, surtout pour les matériaux complexes comme les élastomères thermoplastiques.

Il convient d'examiner l'influence de la température sur la fluidité des matériaux. Dans les systèmes à canaux chauds, un contrôle précis de la température est essentiel.

Problèmes de compatibilité et réactions

Apprendre les principes de compatibilité des matériaux m'a beaucoup appris. Il ne s'agit pas seulement d'éviter les réactions chimiques qui peuvent tout gâcher ; il s'agit aussi de garantir la longévité des pièces. Lors d'un projet, j'ai observé une réaction entre le polycarbonate et le cuivre. Cela m'a montré comment de petites erreurs peuvent engendrer de gros problèmes.

S'assurer que le canal d'écoulement ne réagit pas chimiquement avec le matériau de moulage permet d'éviter sa dégradation et de prolonger sa durée de vie.

Conception de la taille et de la forme

Taille du patin principal

Le tuyau principal doit être légèrement plus large que la buse de la machine (de 0,5 à 1 mm) pour un ajustement parfait et une perte de pression minimale. Il est également préférable qu'il soit court, tout comme on évite de trébucher sur un tapis trop long dans un couloir.

Taille du coureur de branche

La taille dépend vraiment du travail à effectuer. Les petites pièces délicates ou les matériaux fluides nécessitent des diamètres plus petits ; les produits plus grands ou les matériaux plus épais nécessitent des diamètres plus grands.

Dimensions de la porte

Trouver la bonne dimension de portail demande un certain savoir-faire. Il faut trouver le juste milieu en fonction de l'épaisseur de paroi et du type de matériau de votre produit.

| Type de produit | Type de portail recommandé | Plage de diamètres |

|---|---|---|

| Petits produits | Précision | 0,5 – 1 mm |

| Produits plats | Côté | Cela dépend du design |

| Moules automatisés | Latent | Variable |

Les points d'obturation ponctuels sont parfaits pour les détails, tandis que les points d'obturation en forme d'éventail présentent leurs propres avantages.

Choisir des formes

J'aime les tapis de course circulaires car ils offrent une faible résistance, mais sont difficiles à façonner. Les formes rectangulaires et trapézoïdales sont plus simples à réaliser, mais présentent une plus grande difficulté en termes de résistance.

Planifier l'aménagement et éviter la stagnation

Une bonne disposition des canaux d'alimentation assure un remplissage uniforme des cavités du moule, à l'image de dominos qui tombent en cascade. Évitez les zones mortes en privilégiant les courbes en arc de cercle aux angles vifs ; cela réduit les pertes de pression.

Veillez à ce qu'aucune pièce surdimensionnée ou réduite ne se trouve dans le système afin d'éviter toute dégradation.

Considérations relatives au système à canaux chauds

Régulation de la température :

Le chauffage par zones est essentiel dans les grands systèmes ; il permet de maintenir une température idéale dans chaque pièce, ni trop chaude, ni trop froide.

Répartissez les éléments chauffants uniformément autour des plaques des canaux chauds pour une distribution homogène de la chaleur.

Dans les grands systèmes, privilégiez une régulation du chauffage par zones avec capteurs et régulateurs indépendants.

Prévention des fuites :

Des joints de qualité sont essentiels ; ils agissent comme des protecteurs silencieux, empêchant les fuites susceptibles d’endommager le produit et l’équipement.

Utilisez des joints de haute qualité entre les composants du système pour prévenir les fuites de matière fondue ; des contrôles réguliers et des remplacements opportuns garantissent l’intégrité du système.

Découvrez plus de détails sur les systèmes à canaux chauds pour prévenir les fuites et maintenir l’efficacité des processus de fabrication. Ces mesures contribuent à maintenir une qualité élevée et à éviter d’endommager les moules ou les machines.

Dans mon travail, que ce soit pour la décoration ou l'industrie, l'application de ces principes m'aide à atteindre efficacement mes objectifs de conception à chaque fois.

Le polystyrène nécessite des canaux de coulée étroits.Vrai

Le coefficient de fluidité à chaud du polystyrène nécessite des canaux étroits pour un écoulement optimal.

Les canaux circulaires présentent une résistance à l'écoulement plus élevée que les canaux rectangulaires.FAUX

Les canaux circulaires offrent une faible résistance à l'écoulement, contrairement aux formes rectangulaires.

Comment concevoir un agencement de parcours efficace ?

Avez-vous déjà réfléchi à l'influence d'une bonne disposition des canaux de coulée sur votre processus de moulage ? Nombreux sont ceux qui se posent la question. Une planification rigoureuse est essentielle. La conception détermine la réussite ou l'échec.

Pour optimiser l'agencement des canaux d'alimentation, tenez compte du mouvement du matériau, de la taille et de la forme des canaux, et veillez à un agencement équilibré afin d'éviter les zones inactives. Ces éléments sont essentiels pour obtenir des résultats de moulage par injection optimaux.

Caractéristiques du flux de matières

de comprendre les six d'adaptation du flux . La taille du canal d'écoulement doit correspondre à l'indice de fluidité ( MFR ) du matériau de moulage. Par exemple, les matériaux à MFR comme le polystyrène nécessitent des canaux plus étroits que les matériaux comme le polyamide renforcé de fibres de verre, qui requièrent des canaux plus larges.

- Compatibilité : S’assurer que le matériau du canal d’écoulement est chimiquement inerte vis-à-vis du matériau de moulage, afin d’éviter les réactions à haute température susceptibles de dégrader les matériaux.

J'ai rapidement compris que l'adéquation entre le canal d'écoulement et le matériau de moulage est cruciale. L'utilisation de cuivre dans des canaux avec du polycarbonate a déjà provoqué des réactions inattendues. J'ai découvert cette erreur au cours d'un projet et ce fut une leçon difficile.

Conception de la taille et de la forme du coureur

La conception de la taille du tapis de course implique de multiples considérations :

| Composant | Recommandations de taille |

|---|---|

| Coureur principal | Légèrement plus grand que la buse, 0,5 à 1 mm |

| Branch Runner | 3 à 6 mm pour les petits produits, 8 à 12 mm pour les plus grands |

| Grille | Pointu : 0,5-1,5 mm, en forme d'éventail : 0,2-1 mm |

La forme du coureur est également cruciale :

- Les canaux circulaires offrent une faible résistance à l'écoulement, mais leur fabrication est complexe.

- Les rails rectangulaires et trapézoïdaux sont plus faciles à usiner mais présentent une résistance plus élevée.

Trouver la bonne pointure de running, c'est souvent comme résoudre un casse-tête. Voici une idée simple que j'applique : choisir la forme est tout aussi difficile.

Planification équilibrée de l'aménagement

Pour les moules à cavités multiples, une disposition équilibrée des canaux d'alimentation est essentielle. Les canaux reliant le canal principal à chaque cavité doivent être de longueur et de forme uniformes afin de garantir un remplissage simultané.

Régler l'agencement d'un plat, c'est un peu comme organiser un dîner : tout doit être servi simultanément et à la même température.

- Éviter les zones mortes : éliminer les virages à angle droit et les canaux étroits pour éviter les pertes de pression et la rétention de matière fondue, qui pourraient dégrader la qualité du produit.

J'ai déjà rencontré des problèmes de qualité persistants à cause de zones mortes — des virages à angle droit délicats qui retiennent la fonte et altèrent la qualité du produit — ce fut une leçon importante.

Points particuliers concernant les systèmes à canaux chauds

Le système à canaux chauds exige une planification méticuleuse :

- Régulation du chauffage : Utiliser une régulation du chauffage par zone avec des capteurs indépendants pour maintenir des températures optimales dans toute la zone.

- Étanchéité : Utilisez des joints résistants aux hautes températures pour éviter les fuites, qui peuvent affecter la qualité du produit et endommager l'équipement.

Les systèmes à canaux chauds exigent une grande précision. Des capteurs indépendants contrôlent les zones de chauffe afin de maintenir les matériaux à la température idéale. Une fois, un joint défectueux a provoqué une fuite et ruiné tout un lot ; désormais, j’utilise systématiquement des joints très résistants à la chaleur.

Ces conseils ont considérablement amélioré mon efficacité et la qualité de mes produits en moulage par injection. De petites modifications dans la disposition des canaux d'alimentation peuvent avoir un impact majeur sur les résultats de production ; c'est vraiment impressionnant.

Les canaux circulaires offrent une faible résistance à l'écoulement.Vrai

Les canaux circulaires sont conçus pour minimiser la résistance rencontrée par l'écoulement du polymère fondu.

Les virages à angle droit dans les canaux améliorent l'efficacité du flux.FAUX

Les virages à angle droit créent des zones mortes, entraînant une perte de pression et une réduction de l'efficacité du flux.

Quelles sont les considérations particulières à prendre en compte pour les systèmes à canaux chauds ?

Vous vous demandez comment fonctionne un système à canaux chauds en moulage par injection ? Découvrez les détails qui garantissent une efficacité élevée et une excellente qualité de produit.

Lors de la conception d'un système à canaux chauds, je me concentre sur les éléments essentiels. Le flux de matière est primordial. La taille et la forme des canaux sont cruciales. Un agencement équilibré est également nécessaire. Un contrôle précis de la température est indispensable pour des performances optimales. La qualité des produits résulte probablement de la prise en compte de tous ces facteurs.

Caractéristiques du flux de matières

Je me souviens de mon premier projet avec un matériau délicat : le polyamide renforcé de fibres de verre. J’en ai tiré une leçon importante : les matériaux se comportent différemment. Les canaux d’écoulement doivent être adaptés à l’indice de fluidité à chaud ( MFR ). à MFR , comme certains polystyrènes, glissent dans des canaux plus étroits, tandis que les matériaux à faible fluidité nécessitent plus d’espace. Chaque matériau a besoin de son propre espace.

De plus, la température est un facteur important. Maintenir l'élastomère thermoplastique à la température adéquate garantit une bonne fluidité. Assurez-vous de la compatibilité des matériaux afin d'éviter les réactions chimiques entre le canal d'écoulement et les matériaux de moulage.

Conception de la taille et de la forme du coureur

Imaginez la création d'un parc aquatique. Les toboggans doivent avoir des dimensions adaptées pour assurer une glisse fluide. En moulage par injection, la taille et la forme des canaux sont cruciales

| Paramètre | Considération |

|---|---|

| Coureur principal | Il s'emboîte parfaitement dans la buse de la machine, légèrement plus large de 0,5 à 1 mm pour une connexion optimale. Des conduits principaux plus courts réduisent les pertes de pression. |

| Branch Runner | Ajuster le diamètre en fonction de la taille du produit et de la viscosité du matériau. |

| Taille de la porte | Cela dépend de l'épaisseur de la paroi, du matériau et de la vitesse d'injection. |

Les formes circulaires sont idéales mais délicates à mettre en œuvre ; les formes rectangulaires et trapézoïdales sont plus adaptées aux espaces restreints.

Planification de l'aménagement du parcours de course

Concevoir un réseau de canaux équilibré, c'est comme organiser un voyage entre amis : il faut que chacun parte sur un pied d'égalité pour que le trajet soit agréable. Des canaux de même longueur depuis le canal principal permettent de remplir les espaces simultanément ; c'est comme partager équitablement les en-cas pendant le voyage.

Il est crucial d'éviter les angles morts et les zones de stagnation, tout comme il faut veiller à ce que personne ne soit bloqué dans les embouteillages. Utilisez des virages en arc de cercle dont le rayon est égal à 1,5 fois le diamètre du rail pour assurer une circulation fluide.

Chauffage et contrôle de la température

Le chauffage efficace par canaux chauds est comparable à la cuisson de biscuits : une répartition uniforme de la chaleur est importante :

- Des éléments chauffants bien positionnés autour des plaques et des buses garantissent une cuisson uniforme de chaque partie.

- Le contrôle du chauffage par zone assure une grande précision grâce à des capteurs indépendants pour chaque zone.

- Les matériaux isolants comme les fibres céramiques améliorent l'efficacité thermique sans surchauffer les pièces du moule.

L'étanchéité et la prévention des fuites sont essentielles : utilisez des joints de haute qualité entre les composants pour éviter les fuites de matière fondue qui pourraient endommager les produits et les équipements. Des contrôles réguliers des joints sont nécessaires, tout comme on vérifie que la chaleur est bien contenue dans un four.

Les matériaux à indice de fluidité élevé nécessitent des canaux d'écoulement chaud plus larges.FAUX

Les matériaux à indice de fluidité élevé nécessitent des canaux plus étroits pour un écoulement optimal.

La disposition équilibrée des canaux d'alimentation empêche la rétention de matière fondue.Vrai

Des longueurs de canaux égales assurent un remplissage uniforme, évitant ainsi la rétention.

Pourquoi le contrôle de la température est-il essentiel dans le moulage par injection ?

Vous êtes-vous déjà demandé pourquoi la température est si importante en moulage par injection ? C’est un peu comme pour la cuisson d’un gâteau : si la température est mal réglée, tout s’écroule.

La maîtrise de la température en moulage par injection est essentielle pour assurer un flux de matière régulier et éviter les déformations. Une température adéquate préserve les propriétés mécaniques du produit fini. Ce procédé joue un rôle clé dans le maintien de la qualité et de l'efficacité.

Caractéristiques du flux de matières

Mon premier projet de moulage par injection était un véritable exercice d'équilibriste. La température était cruciale : un infime changement pouvait faire basculer le projet en sa faveur. Imaginez essayer de faire passer du miel à travers une paille : trop froid, rien ne bouge ; trop chaud, il déborde.

En moulage, différents matériaux requièrent des conditions d'écoulement spécifiques. C'est comme adapter la préparation de son café au type de grains. Par exemple, l'ajustement de l'écoulement garantit que la taille du canal corresponde à la fluidité du matériau fondu. Ceci évite les problèmes de remplissage incomplet ou de pression excessive.

Conception de la taille et de la forme du coureur

Concevoir un système de rails en tenant compte de la température, c'est un peu comme planifier un voyage en voiture : il faut connaître le terrain. La taille des rails doit correspondre à l'épaisseur du matériau à différentes températures.

| Matériel | Faible viscosité | Haute viscosité |

|---|---|---|

| Polystyrène | 3-6 mm | 8-12 mm |

| polyamide renforcé de fibres de verre | 6-10 mm | 10-15 mm |

Imaginez travailler avec du polystyrène ou du polyamide renforcé de fibres de verre. La taille des patins varie selon que vous recherchiez un confort de roulement optimal ou que vous soyez prêt à prendre le risque de quelques secousses.

Systèmes à canaux chauds

Les systèmes à canaux chauds sont comparables à des cuisines haut de gamme : chaque détail exige une maîtrise parfaite. Les éléments chauffants doivent diffuser la chaleur uniformément afin de maintenir une température homogène dans tout le système. Dans les grands systèmes, le chauffage par zones permet un contrôle précis des différentes sections, autorisant des ajustements similaires à ceux nécessaires pour la cuisson de plusieurs plats simultanément.

Les variations de température peuvent affecter la compatibilité des matériaux¹⁰ . Cela peut entraîner des réactions susceptibles d'altérer la qualité des matériaux ou la durée de vie des canaux. Des contrôles réguliers de l'étanchéité et de l'isolation permettent de prévenir les fuites et de garantir la solidité du système.

Éviter les défauts

Une bonne gestion de la température permet d'éviter les défauts tels que le gauchissement et les retassures. À mes débuts, j'ai appris que le contrôle de la vitesse de refroidissement du moule garantit une solidification uniforme, réduisant ainsi les contraintes et les déformations du produit fini – un peu comme on refroidit lentement une tarte pour éviter les fissures.

La conception bien équilibrée des rails de cuisson empêche la surchauffe locale et assure un remplissage uniforme des cavités, garantissant ainsi une cuisson parfaite de chaque part de tarte.

Systèmes d'automatisation et de contrôle

Le moulage par injection moderne est un procédé de haute précision, doté de systèmes avancés de contrôle automatique de la température. Ces systèmes surveillent la température des moules et ajustent les paramètres en temps réel pour des conditions optimales, à l'instar d'un thermostat intelligent domestique.

Les matériaux isolants, tels que les fibres céramiques <sup>11</sup> , réduisent les pertes de chaleur et contribuent aux économies d'énergie.

Comprendre l'influence de la température sur chaque étape du moulage par injection permet aux concepteurs comme Jacky de fabriquer efficacement des pièces de haute qualité.

La température influe sur le flux de matière lors du moulage par injection.Vrai

Différents matériaux nécessitent des températures spécifiques pour assurer un écoulement correct.

Les systèmes à canaux chauds ne nécessitent pas de contrôle de la température.FAUX

Un chauffage uniforme est essentiel pour maintenir une température homogène dans les systèmes à canaux chauds.

Conclusion

La conception d'un système de canaux d'alimentation de moule implique de prendre en compte les caractéristiques d'écoulement du matériau, la taille et la forme des canaux, l'agencement équilibré et le contrôle de la température pour une production efficace et un rendement de haute qualité.

-

La compréhension du coefficient de fluidité à chaud permet de sélectionner les dimensions de canaux appropriées pour différents matériaux. ↩

-

La connaissance de la compatibilité des matériaux est utile pour choisir des matériaux de course qui ne se dégraderont pas et ne réagiront pas chimiquement. ↩

-

La régulation du chauffage par zone assure une régulation précise de la température dans les grands systèmes à canaux chauds. ↩

-

Découvrez comment un contrôle précis de la température peut améliorer l'efficacité et prévenir les problèmes dans les systèmes à canaux chauds. ↩

-

Découvrez des techniques d'étanchéité efficaces pour les systèmes à canaux chauds afin d'éviter les fuites et de maintenir la qualité du produit. ↩

-

Découvrez comment l'alignement de la taille du canal d'écoulement avec les propriétés du matériau améliore l'efficacité du moulage par injection. ↩

-

Découvrez comment une disposition équilibrée assure un remplissage uniforme des moules multicavités, améliorant ainsi la constance du produit. ↩

-

Ce lien propose des stratégies pour prévenir les réactions chimiques entre différents matériaux dans les systèmes à canaux chauds. ↩

-

Apprenez-en davantage sur l'adaptation du flux pour mieux comprendre son rôle dans l'amélioration de l'efficacité et de la qualité du moulage par injection. ↩

-

Découvrez comment des matériaux incompatibles peuvent affecter l'intégrité du moule et la qualité du produit en raison de réactions liées à la température. ↩

-

Les matériaux isolants sont essentiels pour maintenir l'efficacité énergétique et prévenir les pertes de chaleur dans les systèmes de moulage par injection. ↩