Choisir le bon système de refroidissement pour moules à injection est crucial pour fournir efficacement des produits de haute qualité.

Pour choisir un système de refroidissement efficace pour moule à injection, tenez compte de facteurs tels que le fluide de refroidissement (eau, huile ou air), la conception des tuyaux de refroidissement, les contrôles du système et les exigences relatives aux matériaux et produits du moule. Ces éléments ont un impact sur l’efficacité, la qualité et le coût.

Mais il y a tellement plus sous la surface ! Approfondissons chacun de ces facteurs pour découvrir leurs secrets et renforcer votre processus de production.

L'eau est le moyen de refroidissement le plus rentable pour les moules.Vrai

L'eau a un faible coût et une dissipation thermique élevée, ce qui la rend idéale pour les moisissures.

- 1. Comment la sélection du fluide de refroidissement affecte-t-elle les performances du moule ?

- 2. Quel rôle la conception des tuyaux de refroidissement joue-t-elle dans l’efficacité ?

- 3. Comment les contrôles du système de refroidissement peuvent-ils optimiser la production ?

- 4. Pourquoi les matériaux de moulage et les exigences des produits sont-ils essentiels ?

- 5. Conclusion

Comment la sélection du fluide de refroidissement affecte-t-elle les performances du moule ?

Le choix du fluide de refroidissement dans le moulage par injection influence considérablement les performances du moule, la qualité du produit et les coûts opérationnels.

La sélection du bon fluide de refroidissement (eau, huile ou air) affecte l'efficacité de la dissipation thermique, les besoins de maintenance et l'adéquation aux environnements de moulage spécifiques. Chaque support offre des avantages et des défis uniques qui ont un impact sur les performances des moules et l'efficacité de la production.

Le rôle de l’eau dans le refroidissement des moisissures

L'eau est souvent le moyen de refroidissement de prédilection en raison de ses capacités exceptionnelles de dissipation de la chaleur et de sa rentabilité. Sa grande capacité thermique spécifique lui permet d'absorber rapidement une chaleur importante du moule, réduisant ainsi efficacement la température du moule. Cependant, la qualité de l'eau peut affecter les performances ; les impuretés peuvent entraîner du tartre dans les canaux de refroidissement, ce qui a un impact sur l'efficacité. Dans les climats plus froids, l’eau peut geler, ce qui nécessite des mesures préventives.

| Avantages | Inconvénients | Applications |

|---|---|---|

| Faible coût | Potentiel de formation de tartre | La plupart des moules d'injection avec refroidissement modéré |

| Dissipation thermique élevée | Risque de gel dans les climats froids | |

| Facilement accessible |

Utiliser de l'huile pour le moulage à haute température

L'huile est un autre moyen de refroidissement viable, en particulier dans les scénarios nécessitant une isolation électrique ou fonctionnant à des températures plus élevées. Son point d’ébullition élevé le rend adapté aux moules devant résister à une chaleur intense. Bien que plus coûteuse que l’eau, l’huile constitue une option plus sûre dans les environnements où la corrosion électrique est un problème.

Malgré ses avantages, la capacité de dissipation thermique du pétrole est légèrement moins efficace que celle de l'eau, et il peut être difficile de nettoyer les déversements ou les fuites. Ainsi, l’huile est la mieux adaptée aux applications à haute température ou à celles nécessitant des exigences strictes en matière d’isolation.

L'air comme solution de refroidissement simple

Le refroidissement par air est simple et ne nécessite aucun système d'alimentation supplémentaire. Il forme des courants de convection naturels pour évacuer la chaleur, ce qui le rend adapté aux moules plus petits nécessitant peu de refroidissement. Cependant, sa capacité limitée de dissipation thermique limite son utilisation à des rôles auxiliaires ou à de simples et petits moules à injection.

| Avantages | Inconvénients | Applications |

|---|---|---|

| Pas de système d'alimentation supplémentaire | Mauvaise dissipation de la chaleur | Petits moules simples ou refroidissement auxiliaire |

| Mise en œuvre facile | Limité aux scénarios de faible demande |

Considérations pour la sélection moyenne

Choisir le bon fluide de refroidissement implique de comprendre vos exigences spécifiques en matière de moulage. L'évaluation de la conductivité thermique 1 de vos matériaux de moule ainsi que les spécifications du produit peuvent guider votre décision. Tenez également compte des implications en matière de maintenance de chaque support, telles que les besoins de nettoyage pour la gestion de la qualité de l'huile ou de l'eau, ainsi que de leur impact sur les coûts opérationnels à long terme et la longévité des moisissures.

Comprendre ces nuances permet aux fabricants d'adapter efficacement leurs systèmes de refroidissement, améliorant ainsi les performances et l'efficacité.

L'eau est le moyen de refroidissement le plus rentable.Vrai

L’eau est peu coûteuse et offre une dissipation thermique élevée, ce qui la rend économique.

L’huile dissipe mieux la chaleur que l’eau.FAUX

La dissipation thermique de l’huile est moins efficace que celle de l’eau, malgré son point d’ébullition élevé.

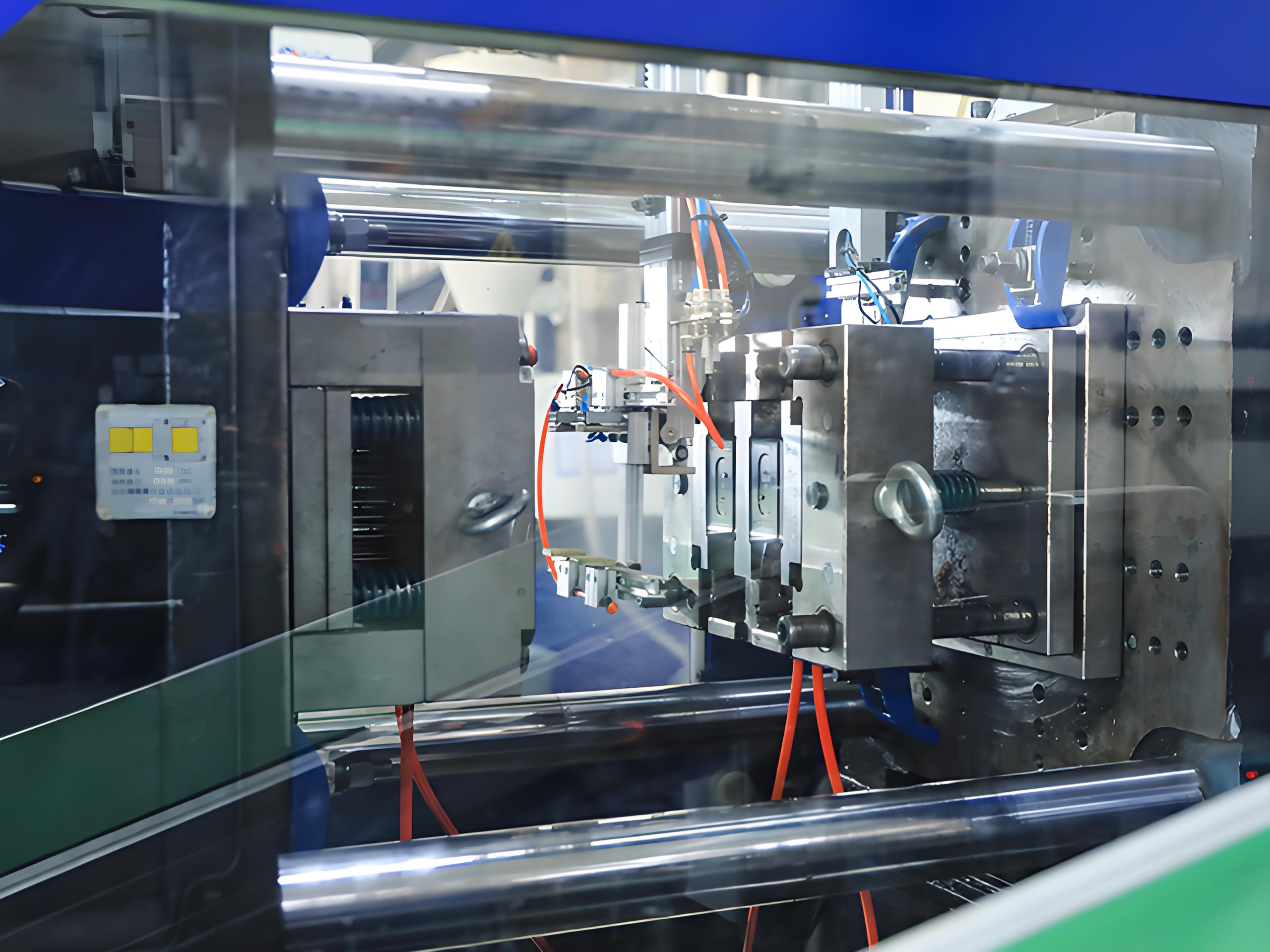

Quel rôle la conception des tuyaux de refroidissement joue-t-elle dans l’efficacité ?

Un système de tuyaux de refroidissement bien conçu peut améliorer considérablement l’efficacité du moulage par injection et la qualité du produit.

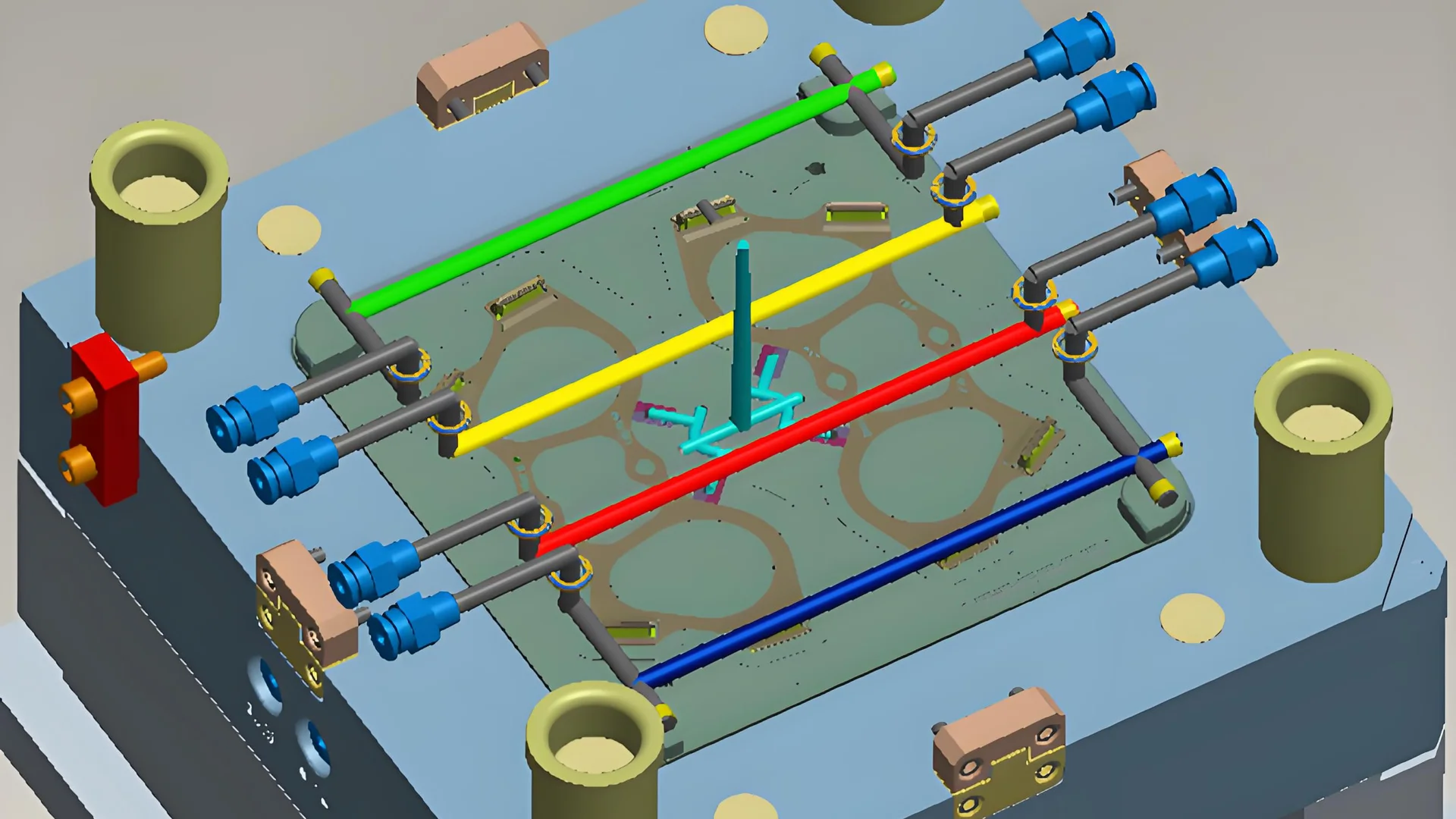

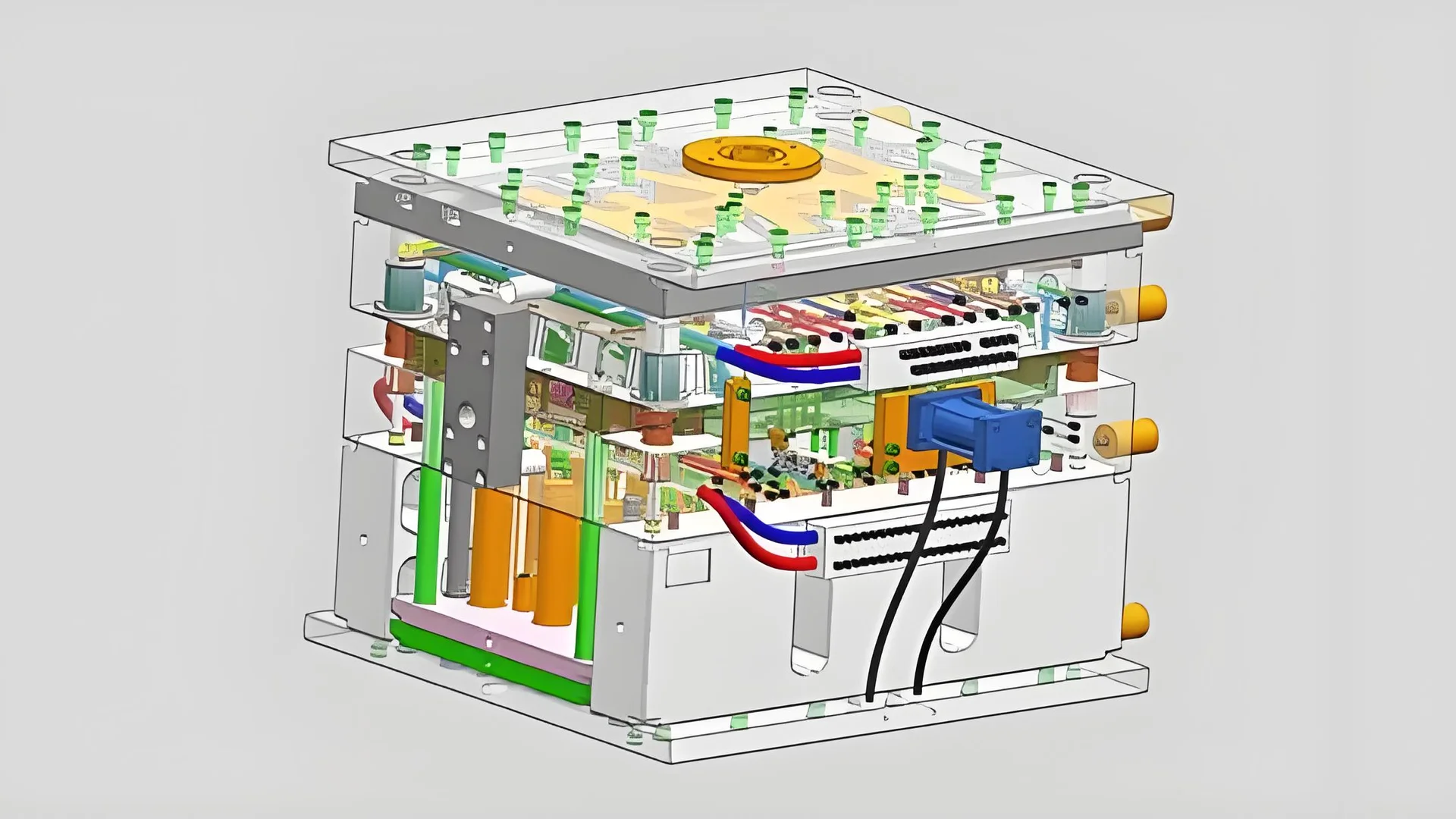

La conception des tuyaux de refroidissement est cruciale pour maintenir des températures de moule uniformes, prévenir les défauts et optimiser le processus de refroidissement. Une disposition, un diamètre, un espacement et des méthodes de connexion appropriés sont des considérations essentielles pour obtenir une dissipation thermique efficace.

Disposition des pipelines : assurer un refroidissement uniforme

La disposition des tuyaux de refroidissement dans un moule est essentielle pour une répartition uniforme de la température. Pour des résultats optimaux, les tuyaux doivent être répartis stratégiquement dans les zones essentielles telles que la cavité et le noyau. Cela évite une surchauffe ou un refroidissement excessif localisé, réduisant ainsi les défauts tels que la déformation ou le retrait. Dans les cas où les moules ont des formes complexes, l’utilisation de tuyaux multicouches ou de forme spéciale peut encore améliorer l’effet de refroidissement. Explorez des stratégies innovantes de disposition des pipelines 2 pour adapter le système de refroidissement à des conceptions de moules complexes.

Diamètre et espacement des pipelines : équilibrer le débit et l'espace

Le choix du diamètre et de l'espacement corrects pour les tuyaux de refroidissement est essentiel pour équilibrer un refroidissement efficace et l'intégrité du moule. Des diamètres plus grands facilitent de meilleurs débits, améliorant ainsi la dissipation thermique mais au prix d'une occupation plus importante de l'espace du moule. À l’inverse, des diamètres plus petits peuvent limiter le débit tout en économisant de l’espace. Généralement, un espacement des tuyaux de 20 mm à 50 mm est recommandé pour garantir un refroidissement adéquat sans compromettre la structure du moule. Étudiez les configurations de tuyaux optimales 3 pour répondre aux besoins de refroidissement spécifiques et aux tailles de moules.

Méthodes de raccordement des tuyaux : garantir la fiabilité et la facilité de maintenance

Des connexions fiables sont essentielles pour éviter les fuites qui pourraient entraîner des pannes de refroidissement ou des dommages au moule. Les méthodes courantes incluent le soudage, les connexions filetées et les connecteurs rapides, chacun adapté à différents contextes opérationnels. Les connecteurs rapides, par exemple, sont idéaux pour les moules nécessitant des démontages fréquents pour la maintenance. Lors de la sélection d'une méthode de connexion, tenez compte de la facilité de maintenance 4 ainsi que des facteurs environnementaux et des exigences opérationnelles.

Contrôle de la température et du débit : atteindre la précision

Les systèmes de contrôle de la température, équipés de capteurs et PID , permettent une régulation précise des températures des moules en ajustant les débits du fluide de refroidissement. Cette précision permet d’éviter les températures extrêmes qui pourraient affecter la qualité du produit. De plus, le contrôle des débits avec des débitmètres et des vannes de régulation garantit des vitesses de refroidissement optimales adaptées aux processus d'injection spécifiques. Explorez les systèmes avancés de contrôle de la température 5 pour améliorer la précision et l’efficacité du moulage.

Des diamètres de tuyaux plus grands améliorent la dissipation thermique.Vrai

Des diamètres plus grands permettent de meilleurs débits, améliorant ainsi la dissipation thermique.

Les connecteurs rapides ne conviennent pas à un démontage fréquent.FAUX

Les connecteurs rapides sont idéaux pour les moules nécessitant un démontage fréquent.

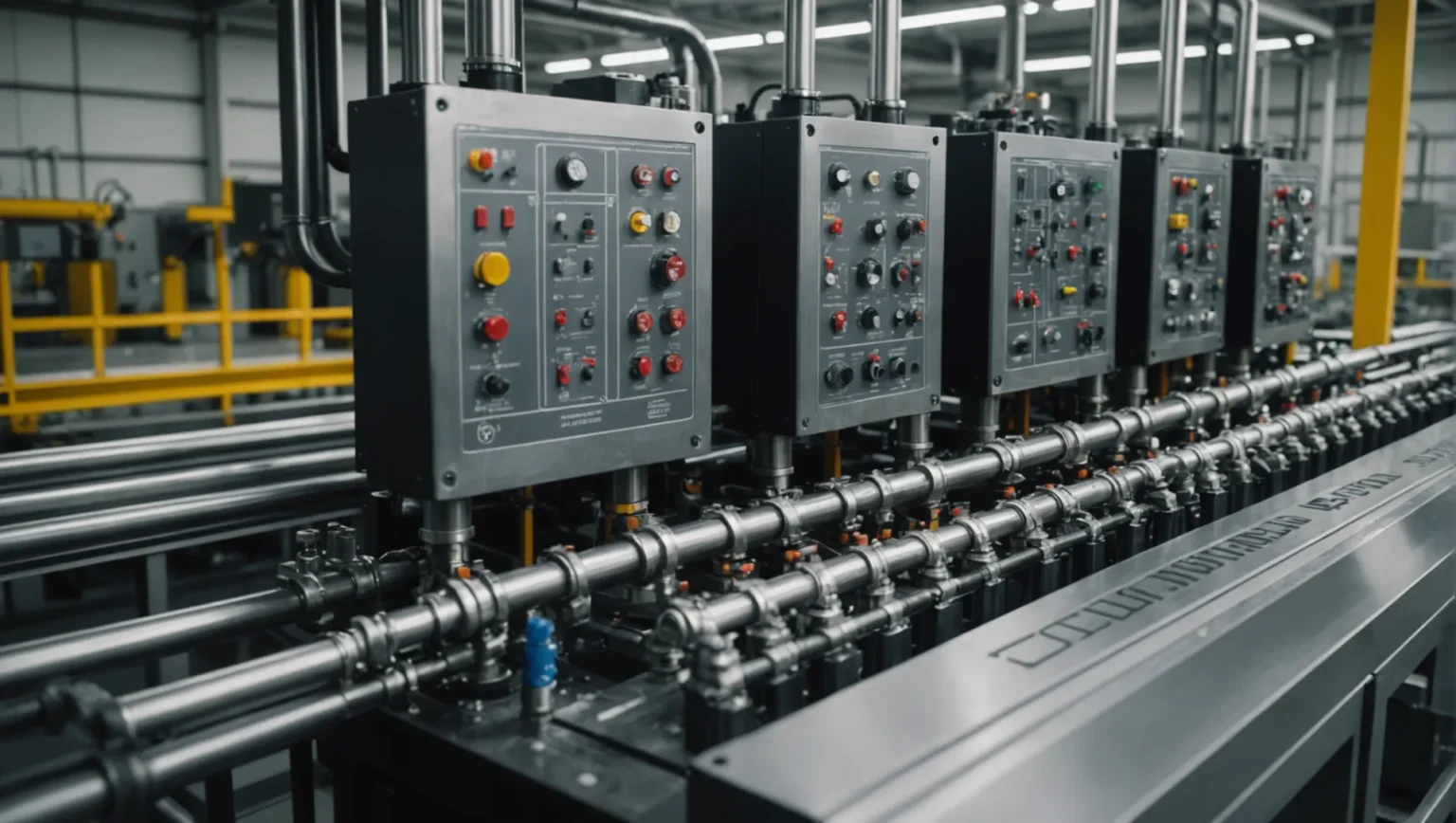

Comment les contrôles du système de refroidissement peuvent-ils optimiser la production ?

Libérez le potentiel de votre ligne de fabrication avec des commandes optimisées du système de refroidissement qui améliorent l’efficacité et la qualité des produits.

Les contrôles du système de refroidissement optimisent la production en maintenant une température, un débit et un temps de refroidissement précis, garantissant ainsi une qualité constante des produits et une fabrication efficace.

L'importance du contrôle de la température

Le contrôle de la température est un aspect essentiel de tout système de refroidissement dans le secteur manufacturier. En installant des capteurs de température pour surveiller la température des moules en temps réel, les fabricants peuvent garantir que la température reste dans une plage appropriée. Ce contrôle précis permet d'éviter des problèmes tels que la surchauffe, qui peuvent entraîner des défauts dans le produit final. La mise en œuvre d'un équipement de contrôle automatique tel qu'un PID permet des ajustements nuancés de la température, qui peuvent être adaptés aux besoins spécifiques de la production 6 .

Ajustements du débit

Le débit du fluide de refroidissement a un impact direct sur la vitesse à laquelle le moule refroidit. Un débit optimal garantit le maintien de la température du moule sans compromettre la qualité du produit. Des équipements tels que des débitmètres et des vannes de régulation sont essentiels pour ajuster le débit selon les besoins. Ceci est particulièrement important lorsqu'il s'agit de moules qui ont des exigences de refroidissement 7 en fonction de la complexité ou de la taille du produit fabriqué.

Gestion du temps de refroidissement

Une gestion efficace du temps de refroidissement est essentielle pour optimiser la production. Si le temps de refroidissement est trop court, cela peut entraîner une déformation du produit et une instabilité dimensionnelle. A l’inverse, des temps de refroidissement trop longs réduisent l’efficacité de la production. Déterminer le temps de refroidissement approprié implique souvent des expérimentations et la mise à profit des expériences antérieures. En surveillant et en ajustant soigneusement la durée de refroidissement pendant la production, les fabricants peuvent atteindre un équilibre qui améliore à la fois la qualité et le rendement.

Intégration avec les matériaux de moule et les spécifications du produit

L'intégration des commandes du système de refroidissement avec les matériaux du moule et les spécifications du produit est une autre considération clé. Différents matériaux possèdent des propriétés de conductivité thermique uniques, influençant la manière dont ils interagissent avec les systèmes de refroidissement. Par exemple, les moules en acier peuvent nécessiter des stratégies de refroidissement différentes de celles des moules en alliage d'aluminium. De même, les produits aux parois plus épaisses ou aux formes complexes peuvent nécessiter des approches de refroidissement spécialisées pour éviter des défauts tels que des cavités de retrait.

En conclusion, en comprenant et en mettant en œuvre des contrôles avancés du système de refroidissement, les fabricants peuvent améliorer considérablement leurs résultats de production. Ces contrôles améliorent non seulement la qualité des produits, mais rationalisent également l'efficacité opérationnelle, entraînant une réduction des coûts de production et une meilleure qualité de production. Pour des informations plus détaillées sur chaque aspect des commandes du système de refroidissement, explorez des ressources supplémentaires et des avis d'experts disponibles en ligne.

Les contrôleurs PID ajustent la température en temps réel.Vrai

Les contrôleurs PID utilisent le feedback pour maintenir un contrôle précis de la température.

Les débitmètres ne sont pas nécessaires dans les systèmes de refroidissement.FAUX

Les débitmètres sont essentiels pour surveiller et ajuster les débits.

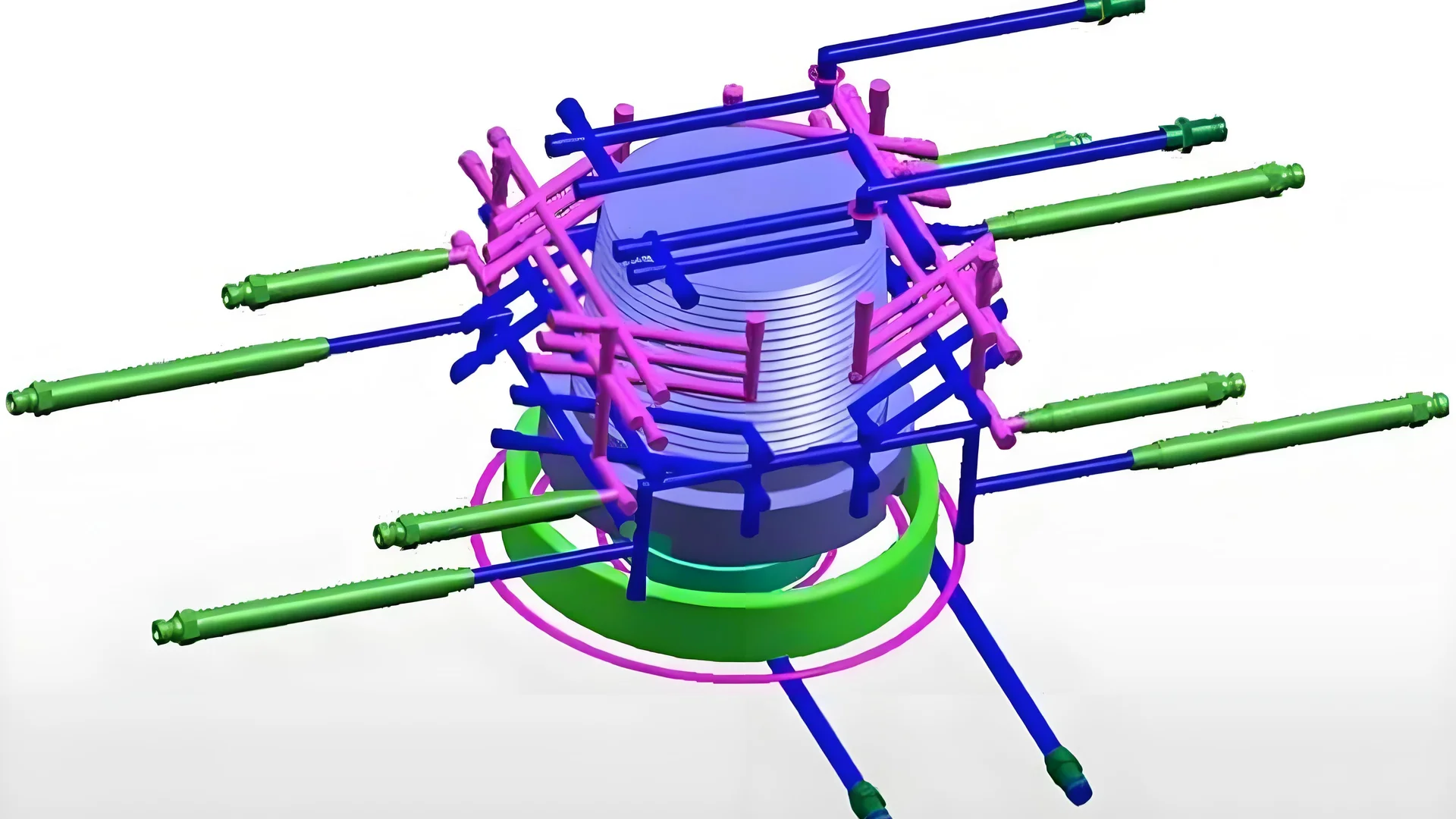

Pourquoi les matériaux de moulage et les exigences des produits sont-ils essentiels ?

Comprendre l'importance des matériaux de moulage et des exigences des produits est crucial pour obtenir des résultats de moulage par injection de haute qualité.

Les matériaux du moule et les exigences du produit déterminent l’efficacité du refroidissement et la qualité du produit final. Le choix du matériau du moule affecte la conductivité thermique, tandis que les spécifications du produit influencent la conception du système de refroidissement. La sélection des matériaux appropriés et la satisfaction des besoins des produits garantissent des performances supérieures du moule et l’excellence du produit final.

L'importance des matériaux de moulage dans les systèmes de refroidissement

Le choix du matériau du moule a un impact direct sur la conductivité thermique et, par conséquent, sur l'efficacité de refroidissement d'un moule à injection. Par exemple, les moules en acier sont connus pour leur excellente conductivité thermique, qui facilite une dissipation rapide de la chaleur, réduisant les temps de cycle et améliorant la productivité. En revanche, les moules en alliage d'aluminium, bien que plus légers et plus faciles à usiner, ont une conductivité thermique relativement faible, ce qui peut nécessiter des considérations supplémentaires en matière de refroidissement.

Les matériaux spéciaux comme l'acier pour travail à chaud peuvent nécessiter des méthodes de refroidissement 8 telles que le refroidissement par pulvérisation pour gérer efficacement la température. Cela souligne l’importance d’aligner le matériau du moule avec la conception du système de refroidissement pour maintenir un contrôle optimal de la température et éviter les défauts.

Exigences du produit : façonner la stratégie de refroidissement

Les spécifications du produit, notamment la forme, la taille et l’épaisseur des parois, influencent considérablement la conception du système de refroidissement. Pour les produits aux parois plus épaisses, un refroidissement amélioré est nécessaire pour éviter des problèmes tels que les cavités de retrait. Dans de tels scénarios, des canaux de refroidissement stratégiquement placés peuvent assurer une répartition uniforme de la température sur la surface du moule.

De plus, les produits nécessitant une qualité de surface élevée exigent une conception méticuleuse du système de refroidissement pour éviter un refroidissement irrégulier, ce qui peut entraîner des défauts de surface ou une déformation. En tenant compte de ces exigences, les fabricants peuvent concevoir un système de refroidissement qui non seulement répond, mais dépasse les attentes de production.

Équilibrer les besoins en matériaux et produits de moules

Pour obtenir un processus de moulage par injection idéal, il est essentiel de trouver un équilibre entre les propriétés des matériaux du moule et les exigences du produit. L'évaluation de facteurs tels que les coefficients de dilatation thermique et la compatibilité des finitions de surface peut guider la sélection des matériaux de moule et de la conception des produits.

Par exemple, si un produit nécessite une finition de surface spécifique, il sera crucial de choisir un matériau de moule qui complète cette exigence. De même, comprendre les propriétés thermiques des matériaux du moule peut aider à décider si des techniques de refroidissement 9 sont nécessaires pour répondre à des spécifications strictes du produit.

Cette approche globale garantit que les caractéristiques des matériaux du moule et les besoins du produit sont intégrés dans le processus de conception, conduisant à des résultats de moulage par injection supérieurs.

Les moules en acier ont une conductivité thermique plus élevée que celle en aluminium.Vrai

Les propriétés thermiques de l’acier facilitent une dissipation rapide de la chaleur, contrairement à l’aluminium.

Les produits plus épais nécessitent moins de refroidissement pour éviter les cavités de retrait.FAUX

Les murs plus épais nécessitent plus de refroidissement pour éviter le retrait et les défauts.

Conclusion

En examinant attentivement ces facteurs, vous pouvez améliorer l’efficacité du moulage par injection et la qualité des produits tout en réduisant les coûts. Réfléchissez à vos besoins spécifiques pour faire le meilleur choix.

-

Découvrez comment le matériau du moule affecte le choix du fluide de refroidissement. : Depuis plusieurs décennies maintenant, la conductivité thermique des aciers à outils conventionnels utilisés pour le moulage par injection plastique est limitée à 12-20 Btu/( … ↩

-

Découvrez des configurations de pipelines sur mesure pour les conceptions de moules complexes. : Gardez le système de refroidissement à une distance appropriée de la ligne de joint et de la pièce moulée. Assurez-vous que le diamètre de la conduite de refroidissement est suffisamment grand pour… ↩

-

Découvrez les configurations de tuyaux qui améliorent l'efficacité du refroidissement. : Lorsque vous retirez la pièce du moule, elle doit être refroidie en dessous de la température de déformation thermique. Cela empêche la partie de se détendre et… ↩

-

Comprendre les méthodes de connexion faciles à entretenir. : Trois types de maintenance sont effectués sur les systèmes de tuyauterie : les inspections périodiques de routine, les modifications physiques ou les extensions d'un système de tuyauterie, et les interventions imprévues… ↩

-

Trouvez des systèmes qui améliorent la précision et l'efficacité du moulage. : L'intégration du chauffage et du refroidissement dans le moule contribue à améliorer le contrôle et la flexibilité du moulage par injection. ↩

-

Découvrez comment les contrôleurs PID assurent une régulation précise de la température dans les systèmes de refroidissement. : Le but d'un contrôleur PID est de forcer le retour à correspondre à un point de consigne, tel qu'un thermostat, qui force l'unité de chauffage et de refroidissement à s'allumer ou à s'éteindre en fonction… ↩

-

Découvrez les débits idéaux pour maintenir un refroidissement efficace du moule. : Une « règle générale » importante est que la capacité d'un refroidisseur est réduite de 2 % par ËšF en dessous de 50ËšF. Ainsi, si la température est réduite de 5ËšF à 45ËšF, le… ↩

-

Explorez des techniques innovantes de gestion de la température dans des moules spécialisés. : La première partie implique l'optimisation du débit d'eau et de la hauteur d'impact de la pulvérisation en fonction de la vitesse de refroidissement de surface maximale et de la valeur du flux thermique. Le plus haut… ↩

-

Découvrez des solutions de pointe pour optimiser votre processus de moulage par injection. : Par exemple, construire plusieurs canaux de refroidissement plus petits dans le moule plutôt qu'un seul grand fournira des résultats plus cohérents. ↩