Le moulage par injection est bien plus qu'un simple procédé de fabrication ; c'est un exercice d'équilibriste entre précision et créativité. Alors, quel est le secret de ce processus complexe ?

Les facteurs clés du processus de moulage par injection comprennent la conception du moule, le choix des matières premières, le paramétrage précis, la maintenance des équipements et un contrôle qualité rigoureux. La compréhension de ces aspects est essentielle pour optimiser l'efficacité et la qualité des produits.

Bien que cette présentation générale offre un aperçu des éléments essentiels, une analyse approfondie de chaque facteur révèle comment ils contribuent, individuellement et collectivement, à optimiser le processus de moulage par injection. Voyons comment leur compréhension peut mener à des résultats supérieurs.

La conception du moule influe sur l'écoulement du plastique fondu.Vrai

La conception du moule influence la façon dont le plastique fondu s'écoule, ce qui a un impact sur la qualité.

- 1. Quel est l'impact de la conception du moule sur le moulage par injection ?

- 2. Pourquoi le choix des matériaux est-il crucial en moulage par injection ?

- 3. Quel rôle jouent les paramètres de réglage dans le processus de moulage par injection ?

- 4. Comment la maintenance des équipements peut-elle améliorer l'efficacité du moulage par injection ?

- 5. Conclusion

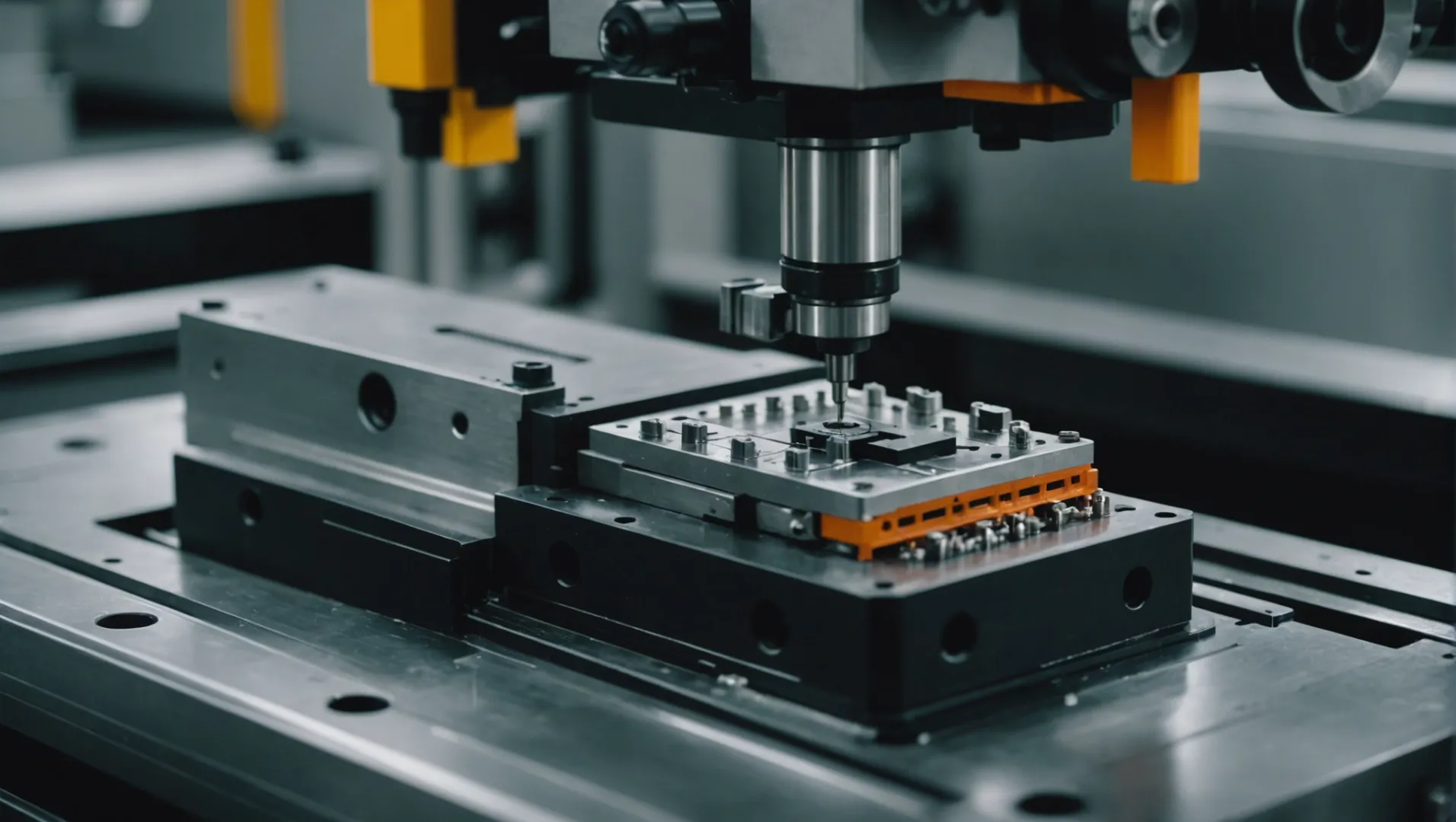

Quel est l'impact de la conception du moule sur le moulage par injection ?

La conception du moule est une pierre angulaire du processus de moulage par injection, influençant à la fois l'efficacité et la qualité du produit.

La conception du moule influe sur le moulage par injection en déterminant l'écoulement du polymère fondu, l'efficacité du refroidissement et la précision du produit final. Un moule bien conçu garantit un écoulement uniforme du polymère fondu, un refroidissement efficace et une grande précision dimensionnelle, réduisant ainsi les défauts et améliorant la productivité.

Rationalité structurelle dans la conception des moules

La rationalité structurelle est essentielle dans la conception des moules, car elle détermine la manière dont le plastique fondu s'écoule dans la cavité. En positionnant stratégiquement les points d'injection dans les parties les plus épaisses de la pièce, les concepteurs garantissent un remplissage homogène avec une résistance à l'écoulement minimale. Ce positionnement stratégique contribue également à minimiser les défauts tels que les injections incomplètes et les marques de soudure.

De plus, le système de refroidissement du moule joue un rôle essentiel dans la rationalité structurelle. Un système de refroidissement efficace réduit le temps de cycle de moulage et améliore la productivité. Idéalement, les canaux de refroidissement doivent être répartis uniformément afin de maintenir une température homogène dans toute la pièce plastique, réduisant ainsi les risques de déformation.

Contrôle de précision pour la qualité

Un contrôle précis de la conception des moules est essentiel pour obtenir une grande exactitude dimensionnelle et une excellente qualité de surface. Des moules de haute précision sont indispensables à la production de composants aux tolérances serrées et aux finitions impeccables. L'utilisation de techniques et d'équipements de pointe permet de garantir que les moules répondent aux spécifications de conception les plus strictes en matière d'exactitude dimensionnelle et de rugosité de surface.

Un entretien régulier et une réparation opportune des moules permettent d'allonger leur durée de vie et de garantir une qualité constante des pièces moulées par injection. Cette approche proactive assure non seulement leur longévité, mais prévient également les interruptions de production.

Importance de la conception des portails

La conception du point d'injection est un autre élément crucial de la conception des moules. Elle détermine la manière dont le plastique fondu pénètre dans la cavité du moule, influençant ainsi le temps de remplissage et la répartition de la pression. Des dimensions et un emplacement appropriés du point d'injection contribuent à obtenir des profils de remplissage optimaux, à réduire les contraintes résiduelles et à améliorer la résistance des pièces.

Les concepteurs doivent également prendre en compte le retrait des points d'injection après moulage afin de faciliter la séparation des pièces sans affecter l'esthétique de surface ni la fonctionnalité.

Conception du système de refroidissement

Un système de refroidissement efficace est essentiel à la conception du moule, car il influe considérablement sur les temps de cycle et la constance du produit. Un refroidissement efficace repose sur l'optimisation de la disposition des canaux afin de garantir une répartition uniforme de la température pendant la phase de refroidissement. Cette uniformité contribue à réduire les contraintes internes et les variations dimensionnelles du produit final.

L'intégration de technologies telles que le refroidissement conforme peut améliorer les méthodes traditionnelles en utilisant l'impression 3D pour créer des circuits de refroidissement plus efficaces et adaptés aux géométries complexes.

Pour en savoir plus sur les progrès des systèmes de refroidissement des moules 1 et leurs effets sur l'efficacité, explorez les technologies de pointe qui façonnent l'industrie.

En définitive, une conception de moule bien pensée permet non seulement de rationaliser le processus de moulage par injection, mais aussi d'obtenir des produits de haute qualité avec moins de défauts.

La conception du moule influe sur la qualité du produit lors du moulage par injection.Vrai

La conception du moule détermine l'écoulement, le refroidissement et la précision, ce qui a un impact sur la qualité.

La conception du point d'injection n'a aucun impact sur l'efficacité du moulage par injection.FAUX

La conception de la vanne influe sur le temps de remplissage et la pression, et donc sur l'efficacité.

Pourquoi le choix des matériaux est-il crucial en moulage par injection ?

Le choix du bon matériau est fondamental pour la réussite du moulage par injection, car il influe sur les performances et le coût.

Le choix des matériaux en moulage par injection est crucial car il détermine les performances, la durabilité et la rentabilité du produit. Des facteurs tels que les propriétés, la qualité et l'impact environnemental du plastique doivent être pris en compte pour répondre aux exigences spécifiques de l'application et garantir l'excellence du produit.

Comprendre les performances des plastiques

Les caractéristiques de performance des matières plastiques sont diverses et influencent considérablement les propriétés du produit final. Chaque type de plastique, de l'ABS au polycarbonate, présente des avantages et des inconvénients spécifiques. Par exemple, si une résistance mécanique et thermique élevée est essentielle pour votre produit, le polycarbonate pourrait être la solution idéale.

La fluidité est un autre facteur clé. Les plastiques fluides remplissent plus facilement les moules, réduisant ainsi les défauts tels que les injections incomplètes ou les lignes de soudure. Il en résulte un processus de fabrication plus fluide et des produits de meilleure qualité. De plus, la maîtrise du taux de retrait est essentielle pour garantir la précision dimensionnelle, qui varie selon les plastiques.

Garantir la qualité des matériaux

La qualité des matériaux est un facteur déterminant pour la réussite du processus de moulage par injection. Il convient de privilégier les fournisseurs réguliers qui respectent des normes d'inspection rigoureuses. Ces inspections portent sur des aspects tels que l'apparence, la granulométrie et le taux d'humidité. Des matériaux de mauvaise qualité peuvent engendrer des défauts comme des bulles ou des impuretés.

Pour des applications telles que l'emballage alimentaire ou les dispositifs médicaux, le choix matériaux écologiques est essentiel pour respecter les normes de santé et de sécurité. Ces matériaux doivent être non toxiques et conformes à la réglementation en vigueur afin de garantir la sécurité des consommateurs.

Considérations économiques et environnementales

Le coût des matériaux influe directement sur le coût total de fabrication. Il est donc nécessaire de trouver un équilibre entre les exigences de performance et la rentabilité. Les matériaux recyclés ou composites peuvent constituer une alternative économique sans compromettre la qualité.

Par ailleurs, la prise en compte de l'impact environnemental des matériaux revêt une importance croissante. Opter pour des solutions durables s'inscrit non seulement dans les initiatives écologiques mondiales, mais peut également renforcer l'image de marque.

L'impact du choix des matériaux sur le développement des produits

Choisir le bon matériau ne se limite pas aux avantages immédiats en production ; cela influe également sur le succès du produit à long terme. Des matériaux de haute qualité réduisent les besoins de maintenance et prolongent la durée de vie du produit, garantissant ainsi la satisfaction du client et diminuant les demandes de garantie.

En choisissant stratégiquement les matériaux lors de la phase de conception, les fabricants peuvent optimiser l'efficacité de la production et la qualité du produit, renforçant ainsi leur compétitivité sur le marché.

Le polycarbonate est idéal pour les produits à haute résistance.Vrai

Le polycarbonate offre une résistance élevée et une bonne résistance à la chaleur, ce qui le rend adapté aux produits durables.

Les matériaux de mauvaise qualité réduisent les défauts de moulage par injection.FAUX

Les matériaux de mauvaise qualité augmentent les défauts tels que les bulles et les impuretés, ce qui affecte la qualité du produit.

Quel rôle jouent les paramètres de réglage dans le processus de moulage par injection ?

Le paramétrage du moulage par injection est crucial pour garantir la qualité, l'efficacité et la régularité du produit. Mais quel rôle précis jouent-ils dans ce processus complexe ?

Les paramètres de moulage par injection déterminent la température, la pression et la vitesse du processus, influençant considérablement la qualité et l'efficacité du produit final. Un réglage précis est essentiel pour éviter les défauts et garantir la précision.

La maîtrise de la température : un facteur clé de la qualité

Le réglage des températures en moulage par injection consiste à contrôler celles du cylindre, de la buse et du moule. La température du cylindre doit être adaptée aux caractéristiques du plastique pour garantir une fusion complète sans décomposition. Une température de buse légèrement inférieure à celle du cylindre évite les coulures.

Par exemple, une température de moule plus élevée peut améliorer la brillance et la planéité de surface des pièces soumises à des exigences esthétiques strictes. À l'inverse, les plastiques cristallins peuvent bénéficier de températures de moule plus basses afin d'accélérer la cristallisation et d'accroître la productivité.

Réglages de pression : équilibre entre force et précision

La pression en moulage par injection se divise en pression d'injection et pression de maintien. La pression d'injection détermine la vitesse et la complétude avec lesquelles le plastique fondu remplit le moule. Pour optimiser la fluidité et éviter les injections incomplètes, il est essentiel de calibrer cette pression avec précision.

Pour maîtriser cet équilibre, explorez les techniques de contrôle de la pression (5)

Contrôle de la vitesse : Synchronisation du mouvement

La vitesse d'injection et la vitesse de la vis sont des paramètres essentiels de ce procédé. Une injection trop rapide peut engendrer des défauts tels que des marques de soudure, tandis qu'une vitesse trop lente peut allonger les temps de cycle.

Le choix de la vitesse de vis appropriée est crucial pour une fusion et un transport homogènes du plastique. Découvrez les réglages de vitesse optimaux pour différents matériaux et machines.

Garantir la cohérence grâce aux paramètres

Des paramètres constants garantissent la répétabilité du processus de moulage par injection. Un contrôle et des ajustements réguliers assurent que chaque cycle reste dans les tolérances définies, condition essentielle à une production de haute qualité.

Pour approfondir votre compréhension, envisagez d'explorer comment les ajustements de paramètres ont un impact sur le temps de cycle 7. Ces connaissances peuvent conduire à des cycles de production plus efficaces, réduisant les déchets et améliorant le débit.

Le réglage des paramètres en moulage par injection repose sur un équilibre délicat entre chaleur, pression et vitesse. La maîtrise de ces facteurs garantit non seulement la qualité du produit fini, mais aussi l'efficacité et la rentabilité du processus de production.

La température influe sur la brillance de surface lors du moulage par injection.Vrai

Des températures de moulage plus élevées peuvent améliorer la brillance et la planéité de la surface.

La vitesse d'injection n'a pas d'incidence sur le temps de cycle en moulage.FAUX

Une vitesse d'injection trop lente peut prolonger les temps de cycle et affecter l'efficacité.

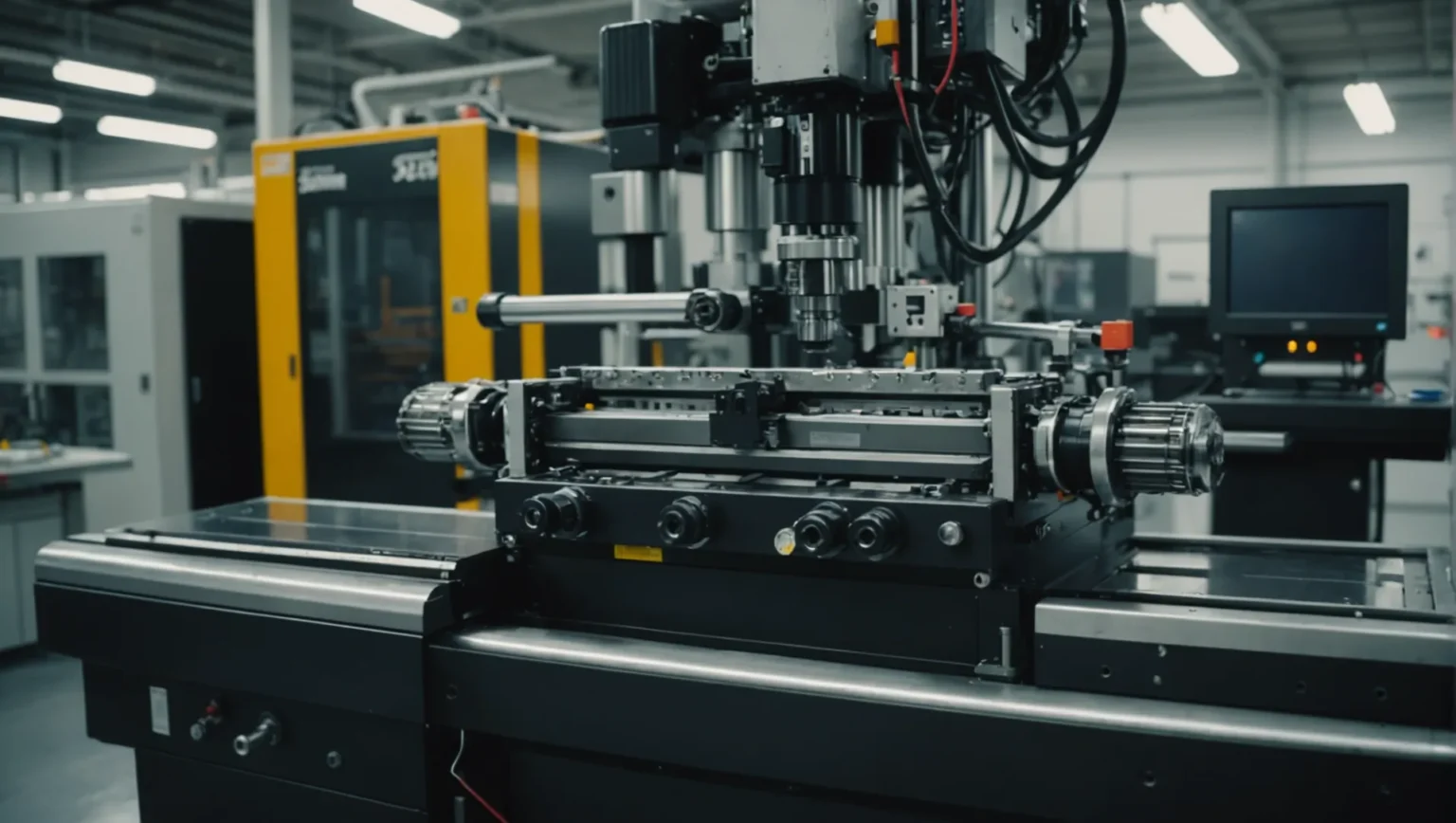

Comment la maintenance des équipements peut-elle améliorer l'efficacité du moulage par injection ?

Un entretien adéquat des équipements est crucial en moulage par injection, car il améliore l'efficacité et la qualité des produits. Mais quel est précisément son impact sur le processus ?

L'entretien des équipements améliore l'efficacité du moulage par injection en garantissant la fiabilité des machines, en réduisant les temps d'arrêt et en maintenant des conditions de production optimales. Un entretien régulier des machines et des équipements auxiliaires prévient les défauts, assure la constance de la production et prolonge la durée de vie des équipements.

L'importance de la fiabilité des machines

L'entretien des presses à injecter est essentiel à leur fiabilité. Des contrôles et une maintenance réguliers garantissent le bon fonctionnement de composants tels que le système hydraulique et la transmission mécanique. Cette fiabilité minimise les pannes imprévues susceptibles d'interrompre la production et d'entraîner des retards coûteux.

Une machine bien entretenue fonctionne correctement, réduisant ainsi le risque de production de pièces défectueuses. Par exemple, la surveillance et le remplacement des pièces usées du système hydraulique 8 permettent de prévenir les problèmes susceptibles d'affecter la constance de la force de serrage ou la pression d'injection.

Minimiser les temps d'arrêt grâce à la maintenance préventive

Les arrêts de production peuvent engendrer des pertes financières considérables et des retards importants. La mise en place d'un programme de maintenance préventive permet d'anticiper les pannes potentielles. Ce programme comprend des inspections régulières et le remplacement opportun des pièces sujettes à l'usure.

Les équipements auxiliaires, tels que les séchoirs et les régulateurs de température des moules, nécessitent également un entretien régulier afin d'éviter les défauts liés à l'humidité et de maintenir des réglages de température précis. Lorsque tous les composants fonctionnent parfaitement, l'efficacité de la production augmente considérablement.

Garantir la cohérence et la qualité

La constance de la qualité des produits est la marque d'un moulage par injection efficace. Un entretien rigoureux des équipements permet aux fabricants de maintenir les paramètres requis de température, de pression et de vitesse, garantissant ainsi la conformité de chaque produit aux spécifications de conception.

Par exemple, une vis défectueuse dans une machine de moulage par injection peut entraîner une fusion incomplète du plastique, provoquant des variations dans le produit final. Un nettoyage et un étalonnage réguliers de ces pièces sont indispensables pour garantir un niveau de production élevé.

Prolonger la durée de vie des équipements

Un entretien régulier améliore non seulement l'efficacité, mais prolonge également la durée de vie des équipements. En traitant rapidement les problèmes mineurs, les fabricants peuvent éviter les pannes majeures susceptibles d'entraîner des réparations ou des remplacements coûteux.

Investir du temps et des ressources dans la maintenance peut générer des économies à long terme et assurer une exploitation plus durable. Cette approche favorise une culture d' amélioration continue au sein du processus de fabrication, permettant ainsi d'optimiser constamment l'efficacité et la qualité.

Un entretien régulier réduit les temps d'arrêt des machines de moulage par injection.Vrai

Des contrôles réguliers permettent d'éviter les pannes et de minimiser les arrêts de production.

Négliger l'entretien des équipements améliore la qualité du moulage par injection.FAUX

Le manque d'entretien entraîne des défauts et des incohérences dans les produits.

Conclusion

La maîtrise de ces facteurs clés garantit une efficacité accrue et des produits de haute qualité. Analysez vos processus et envisagez d'optimiser ces aspects pour de meilleurs résultats en moulage par injection.

-

Découvrez les nouvelles technologies qui améliorent l'efficacité des systèmes de refroidissement du moulage par injection : Le processus de moulage par injection a évolué dans de nombreux cas grâce à de nouvelles technologies, notamment les systèmes de refroidissement. ↩

-

Découvrez comment différents plastiques influencent les résultats du moulage par injection : Caractéristiques principales des plastiques : · Généralement légers et présentant un rapport résistance/poids élevé. · Très polyvalents. · Moulables en différentes formes… ↩

-

Découvrez des matériaux durables pour une fabrication éco-responsable : Sulapac Universal Flex 35 est un matériau de moulage par injection durable, esthétique et fonctionnel, composé à 87 % de matières biosourcées certifiées USDA ↩

-

Découvrez comment le choix stratégique des matériaux optimise les processus de fabrication : certains matériaux sont plus difficiles à mouler que d’autres, ce qui peut impacter le coût global et l’efficacité du processus de production. Disponibilité : le matériau… ↩

-

Découvrez des méthodes efficaces pour ajuster la pression de maintien et obtenir des résultats optimaux : la pression détermine la qualité des pièces finies, les temps de cycle et, en fin de compte, votre coût unitaire. Comprendre la pression d’injection. Produit… ↩

-

Trouvez des conseils d'experts sur le réglage optimal des vitesses pour différents matériaux : l'ajustement de la vitesse d'injection permet d'éviter les problèmes tels que les lignes de flux ou les bulles d'air. 3. Temps de refroidissement : le temps de refroidissement correspond à la durée pendant laquelle la pièce… ↩

-

Découvrez comment optimiser l'efficacité de la production en ajustant les paramètres : le réglage de la vitesse d'injection permet d'éviter les problèmes tels que les lignes de flux ou les bulles d'air. 3. Temps de refroidissement : le temps de refroidissement correspond à la durée pendant laquelle la pièce… ↩

-

Découvrez comment la maintenance des systèmes hydrauliques prévient les pannes et assure un bon fonctionnement : outre un entretien inadéquat, l’huile hydraulique contaminée est l’une des principales causes de dysfonctionnement des machines de moulage par injection. ↩

-

Découvrez des stratégies pour améliorer l'efficacité et la qualité de la production : les principaux objectifs de l'amélioration continue en production sont l'augmentation de la productivité et de l'efficacité, l'élimination du gaspillage et l'amélioration des conditions de travail des employés… ↩