Imaginez transformer un produit simple en quelque chose d'extraordinaire grâce à une simple touche de créativité et de technique. C'est exactement ce que permet le surmoulage !

Lors de la conception de moules pour le surmoulage, privilégiez la compatibilité des matériaux, la précision du moule et les paramètres du processus afin de garantir la fonctionnalité et l'esthétique du produit final, éléments essentiels à la réussite du projet.

Une fois ces principes fondamentaux assimilés, j'ai compris qu'ils constituaient la base de conceptions réussies. Mais croyez-moi, approfondir chaque facteur a été une véritable révélation. Dans cet article, je partagerai des idées et des conseils pratiques qui m'ont permis de maîtriser l'art du surmoulage.

La compatibilité des matériaux est cruciale en surmoulage.Vrai

L'utilisation de matériaux compatibles garantit une bonne adhérence et la durabilité du produit.

La précision de la conception du moule n'est pas importante en surmoulage.FAUX

La précision de la conception du moule garantit des dimensions et un ajustement précis du produit.

- 1. Pourquoi la compatibilité des matériaux est-elle cruciale en surmoulage ?

- 2. Comment la conception du moule influence-t-elle la réussite du surmoulage ?

- 3. Comment optimiser les paramètres de surmoulage ?

- 4. Comment puis-je relever les défis courants rencontrés dans les applications de surmoulage ?

- 5. Comment concevoir des surmoulages durables ?

- 6. Comment le surmoulage peut-il améliorer l'esthétique et la fonctionnalité d'un produit ?

- 7. Conclusion

Pourquoi la compatibilité des matériaux est-elle cruciale en surmoulage ?

Je me souviens de la première fois où j'ai entendu parler de surmoulage : c'est comme créer un puzzle où chaque pièce doit s'emboîter parfaitement avec la suivante.

La compatibilité des matériaux en surmoulage est essentielle pour éviter le délaminage et les défaillances structurelles, garantissant une bonne adhérence, les propriétés mécaniques souhaitées et un attrait esthétique dans les produits multi-matériaux.

Comprendre le surmoulage et ses applications

de mon premier projet de surmoulage. C'était un mélange d'art et de science : superposer différents matériaux pour créer une pièce unique et homogène. Le surmoulage exige une sélection précise de matériaux compatibles¹ afin de garantir un assemblage parfait. Ce procédé est particulièrement répandu dans des secteurs comme l'électronique grand public, l'automobile et la santé, où les enjeux de qualité et de durabilité sont extrêmement élevés.

| Industrie | Applications typiques |

|---|---|

| Electronique grand public | Étuis pour smartphones, claviers |

| Automobile | Volants, tableaux de bord |

| Soins de santé | poignées d'appareils médicaux |

Importance de la compatibilité des matériaux

J'ai appris, à force d'essais et d'erreurs, que la compatibilité des matériaux est primordiale. Elle est essentielle pour obtenir des interactions physiques et chimiques optimales entre les couches. Choisir des matériaux incompatibles peut entraîner des problèmes tels que le délaminage ou une mauvaise adhérence, ce qui peut avoir des conséquences catastrophiques.

Risques de délamination

J'ai longtemps négligé le risque de délamination, croyant pouvoir faire coexister des matériaux incompatibles. Mais la nature en a décidé autrement ! L'incompatibilité des matériaux entraîne souvent une délamination, c'est-à-dire la séparation des couches sous l'effet des contraintes ou des conditions environnementales, ce qui compromet l' intégrité structurelle du produit² .

Défis d'adhérence

L'obtention d'une adhérence optimale repose sur une évaluation précise des propriétés des matériaux, telles que la tension superficielle et la composition chimique. J'ai appris que les concepteurs doivent analyser ces facteurs avec soin afin de garantir le bon fonctionnement du produit surmoulé .

Facteurs influençant la compatibilité

- Dilatation thermique : les matériaux se dilatent à des vitesses différentes sous l’effet de la chaleur. Je me souviens d’un projet où cela a provoqué des déformations inattendues ; ce fut une leçon précieuse pour la gestion de ces différences.

- Résistance chimique : Certains matériaux peuvent réagir négativement lorsqu'ils sont combinés, ce qui entraîne une dégradation au fil du temps.

- Propriétés mécaniques : Des facteurs tels que la dureté, la flexibilité et la résistance à la traction doivent être compatibles pour garantir la durabilité du produit.

La compatibilité des matériaux ne se limite pas à l'harmonisation des couleurs ou des textures ; elle vise à garantir la longévité et la performance des produits surmoulés. En comprenant ces nuances, les concepteurs peuvent prendre des décisions éclairées qui améliorent la qualité et la fiabilité des produits.

Outils de sélection des matériaux

Plusieurs outils sont disponibles pour faciliter la sélection des matériaux compatibles pour le surmoulage :

- Bases de données sur les matériaux : Ces bibliothèques complètes recensant les propriétés des matériaux m'ont permis d'économiser d'innombrables heures de recherche.

- Logiciel de simulation : Permet de prédire comment différents matériaux interagiront dans des conditions spécifiques.

- Normes industrielles : Fournir des données de compatibilité de base.

Ces ressources peuvent guider les concepteurs face à la complexité du choix des matériaux⁴ , les aidant ainsi à créer des composants surmoulés performants. J'ai constaté que l'utilisation de ces outils simplifie non seulement le processus de conception, mais renforce également la confiance dans la durabilité du produit final.

L'utilisation de matériaux incompatibles lors du surmoulage provoque un délaminage.Vrai

Le délaminage se produit lorsque des couches se séparent en raison de matériaux incompatibles.

Les bases de données de matériaux sont inutiles pour le surmoulage.FAUX

Les bases de données sur les matériaux fournissent des données cruciales sur les propriétés des matériaux en matière de compatibilité.

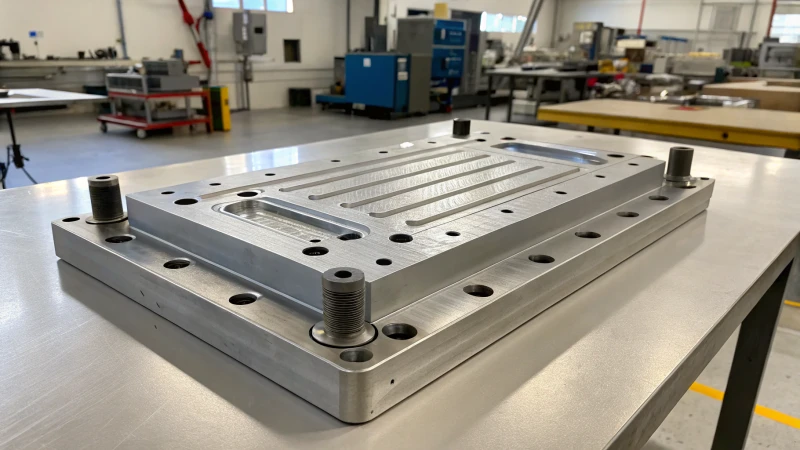

Comment la conception du moule influence-t-elle la réussite du surmoulage ?

Vous êtes-vous déjà demandé pourquoi certains produits surmoulés durent plus longtemps et ont une meilleure apparence ? Le secret réside souvent dans la conception du moule !

La réussite du surmoulage exige une conception précise du moule, mettant l'accent sur l'alignement, la ventilation et la compatibilité des matériaux afin de garantir une forte adhérence, de minimiser les imperfections et d'améliorer la durabilité et l'apparence du produit.

L'importance d'un alignement précis

Je me souviens de ma première expérience sur un projet de surmoulage. C'était comme assembler un puzzle complexe, où chaque pièce devait s'emboîter parfaitement. Un alignement précis entre les couches de matériau était crucial. Un mauvais alignement pouvait engendrer des espaces ou des liaisons fragiles, et par conséquent des défauts de fabrication. J'ai vite compris la leçon : chaque élément du moule doit être fabriqué avec une méticulosité extrême pour conserver sa position lors de l'injection.

Ventilation optimale pour une qualité optimale

J'ai rencontré un problème de défauts liés à des bulles d'air dans un lot de boîtiers électroniques surmoulés. Il s'est avéré qu'une ventilation inadéquate emprisonnait de l'air à l'intérieur, provoquant ces défauts. La ventilation permet aux gaz de s'échapper pendant le moulage, évitant ainsi ce genre de problèmes. En plaçant les évents de manière stratégique, par exemple le long des bords ou près des interfaces de jointure, nous avons considérablement amélioré la qualité du produit.

Un tableau illustrant l'emplacement typique des évents pour les applications de surmoulage courantes peut s'avérer utile :

| Application | Emplacement de la ventilation |

|---|---|

| Boîtiers électroniques | Le long des bords et des coins |

| Poignées | Interfaces proches des articulations |

| Joints | Sur toute la surface |

Considérations relatives à la compatibilité des matériaux

Choisir les bons matériaux peut s'apparenter à trouver les pièces parfaites lors du surmoulage. Les matériaux primaire et secondaire doivent adhérer parfaitement, comme deux pièces de puzzle qui s'emboîtent à merveille. Assurer la compatibilité des coefficients de dilatation thermique et des produits chimiques est essentiel pour éviter le décollement et les fissures. La compréhension des propriétés des matériaux m'a guidé dans le choix de combinaisons optimisant la durabilité et les performances.

Utilisation de la CAO avancée pour la conception de moules

Les outils de CAO modernes sont devenus indispensables pour simuler les procédés de surmoulage avant la production. Ils permettent de visualiser les problèmes potentiels tels que le retrait ou les points de contrainte, et d'effectuer des ajustements dès les premières étapes de la conception. L'intégration de ces techniques avancées permis de réduire les coûts, mais aussi d'améliorer considérablement la qualité des produits.

En repensant à mon parcours, il est clair que la conception de moules ne se résume pas à des spécifications techniques ; il s’agit de façonner chaque élément avec soin pour garantir que chaque produit soit une réussite.

Un alignement précis évite les défauts de surmoulage.Vrai

Un mauvais alignement peut provoquer des espaces et des liaisons faibles, entraînant des défaillances du produit.

La ventilation est inutile pour un surmoulage de haute qualité.FAUX

La ventilation permet à l'air de s'échapper, évitant ainsi les défauts tels que les vides ou un remplissage incomplet.

Comment optimiser les paramètres de surmoulage ?

Avez-vous déjà eu l'impression de jongler avec une douzaine d'assiettes qui tournent, en essayant de perfectionner un processus de surmoulage ? Croyez-moi, je suis passé par là, et tout repose sur la maîtrise des paramètres pour maintenir l'équilibre.

Optimisez le surmoulage en ajustant la température du moule, la pression d'injection et le temps de cycle afin de garantir une forte adhérence des matériaux et des produits de haute qualité, éléments essentiels à la réussite de la fabrication.

Comprendre les principaux paramètres du surmoulage

Je me souviens de ma première expérience avec un projet de surmoulage : c’était comme résoudre un puzzle complexe. Chaque pièce devait s’emboîter parfaitement, sinon tout s’écroulait. Le surmoulage, c’est un peu pareil ; c’est une chorégraphie complexe où chaque mouvement, chaque paramètre, doit être précis pour garantir un produit final à la fois durable et de haute qualité.

Température du moule

La température du moule est primordiale. C'est comme régler le four à la température idéale pour cuire du pain. Trop basse, et le pain sera cru à cœur. Trop élevée, et la croûte sera brûlée. De même, une température de moule adéquate garantit une fluidité et une adhérence optimales des matériaux.

| Paramètre | Plage optimale |

|---|---|

| Température du moule | 80°C – 120°C |

J'ai constaté que rester dans cette plage de valeurs est extrêmement bénéfique pour l'adhérence, sans risque de dégradation.

Pression d'injection

La première fois que j'ai ajusté la pression d'injection, j'ai eu l'impression d'accorder une guitare : on le sent tout de suite. La pression d'injection détermine la qualité du remplissage du moule. Il s'agit de trouver le juste milieu : une pression suffisante pour les détails, mais pas trop forte pour éviter les déformations.

Temps de cycle

Le temps de cycle est comparable au rythme de production. Trop rapide, et l'on bâcle le travail, au risque de commettre des erreurs. Trop lent, et l'on perd un temps précieux. Trouver le bon équilibre est essentiel à la productivité et à l'efficacité énergétique. C'est un exercice délicat, mais une fois le rythme trouvé, la satisfaction est immense.

Sélection des matériaux

Choisir les matériaux pour le surmoulage, c'est comme sélectionner les ingrédients d'une recette : chacun peut avoir une incidence considérable sur le résultat. Les élastomères thermoplastiques ( TPE ) sont devenus mes matériaux de prédilection grâce à leur flexibilité et à leurs excellentes propriétés d'adhérence. Chaque matériau réagit différemment selon les conditions, il est donc essentiel de bien comprendre ces nuances.

Meilleures pratiques en matière de surmoulage

- Préchauffage des inserts : Imaginez que vous vous échauffez avant une course ; le préchauffage réduit le choc thermique et améliore l’adhérence.

- Optimisation des vitesses de refroidissement : Tout comme le refroidissement des biscuits les empêche de s'émietter, un refroidissement adéquat lors du surmoulage réduit les déformations et améliore la précision.

- Tests itératifs : Avant de me lancer tête baissée dans une production à grande échelle, j’effectue toujours des tests à petite échelle pour corriger les éventuels problèmes de configuration.

L'adoption de ces 9 bonnes pratiques a transformé ma façon de travailler. Il s'agit d'harmoniser tous ces facteurs, en veillant à ce que chacun contribue au succès des autres pour des résultats optimaux. Que vous cherchiez à résoudre un problème persistant ou simplement à perfectionner vos compétences, une approche globale de l'optimisation des paramètres peut faire toute la différence.

La température du moule doit être comprise entre 80°C et 120°C pour le surmoulage.Vrai

Cette gamme assure un flux de matière et une liaison optimaux sans dégradation.

Une pression d'injection plus élevée est toujours préférable pour les détails de surmoulage.FAUX

Bien qu'une pression plus élevée permette d'obtenir des détails précis, elle peut ne pas convenir à tous les modèles ou matériaux.

Comment puis-je relever les défis courants rencontrés dans les applications de surmoulage ?

Je me souviens de ma première expérience avec un projet de surmoulage : j’étais fasciné par la combinaison d’esthétique et de fonctionnalité qu’il promettait. Mais quel défi !

Pour relever les défis du surmoulage, il faut garantir la compatibilité des matériaux, la précision de la conception du moule et l'optimisation du processus afin d'améliorer la qualité du produit et de réduire les problèmes de fabrication.

Compatibilité des matériaux

L'une de mes premières expériences avec le surmoulage a impliqué un projet où les matériaux ne s'accordaient pas. J'ai appris à mes dépens l'importance cruciale du choix de matériaux compatibles. Imaginez une base au beurre de cacahuète surmoulée de confiture : l'idée est alléchante, mais toutes les combinaisons ne sont pas aussi harmonieuses en production. L'utilisation d'un tableau de compatibilité est devenue essentielle dans mon processus ; voici un guide rapide :

| Matériau de base | Matériau de surmoulage | Compatibilité |

|---|---|---|

| ABS | TPE | Haut |

| PC | Silicone | Moyen |

| Nylon | PVC | Faible |

Se pencher sur ces détails peut faire toute la différence entre une intégration réussie et un véritable fiasco.

Conception de moules de précision

En matière de conception de moules de précision, je me souviens d'un projet où nous avons rencontré un problème inattendu de bulles d'air. Cela m'a appris l'importance de concevoir des moules parfaitement adaptés aux matériaux de base et de surmoulage. Une ventilation, un système d'alimentation et une épaisseur de paroi adéquats sont indispensables pour éviter les défauts tels que les bulles d'air ou une mauvaise adhérence. Aujourd'hui, j'utilise exclusivement des logiciels de CAO avancés pour optimiser efficacement ces conceptions. Si vous souhaitez en savoir plus sur de CAO pour les conceptions complexes, n'hésitez pas à explorer cette piste.

Optimisation des processus

Optimiser le surmoulage, c'est un peu comme peaufiner une recette : tout, de la température à la pression, doit être parfait. Au début, j'ai rencontré des problèmes de qualité inégale dus à des réglages inadéquats. Réaliser des tests et des simulations approfondis est devenu ma stratégie privilégiée pour obtenir les meilleurs résultats. Un entretien régulier des machines s'est également révélé essentiel pour éviter les arrêts imprévus. Pour des conseils sur la maintenance optimale de vos machines, consultez nos 12 conseils .

De plus, la mise en œuvre de mesures de contrôle qualité rigoureuses garantit que chaque produit répond aux normes requises. L'adoption de systèmes d'inspection automatisés peut faire toute la différence, en détectant les défauts avant qu'ils ne s'aggravent.

En me concentrant sur ces aspects, j'ai constaté que de nombreux obstacles courants liés au surmoulage deviennent beaucoup plus faciles à surmonter. Résultat ? Des cycles de production plus fluides et des produits répondant systématiquement aux normes de qualité les plus exigeantes.

L'ABS et le TPE présentent une compatibilité élevée en surmoulage.Vrai

L'ABS et le TPE sont indiqués comme ayant une compatibilité élevée dans le tableau.

La conception précise du moule n'est pas cruciale pour le surmoulage.FAUX

Une conception appropriée du moule est essentielle pour éviter les défauts tels que les bulles d'air.

Comment concevoir des surmoulages durables ?

Vous êtes-vous déjà demandé comment fabriquer des surmoulages qui résistent à l'épreuve du temps ?

Concevez des surmoulages durables en choisissant des matériaux compatibles, en concevant des moules répartissant les contraintes et en assurant une forte adhérence des couches afin d'améliorer la longévité et les performances du produit.

Sélection des matériaux

En matière de choix des matériaux, je commence toujours par examiner la compatibilité entre le substrat et les matériaux de surmoulage. C'est comme trouver le partenaire de danse idéal : ils doivent bouger ensemble sans se marcher sur les pieds. Une combinaison classique que j'utilise souvent est celle des élastomères thermoplastiques ( TPE ) sur des plastiques rigides comme l'ABS ou le polycarbonate. Ces associations garantissent non seulement une bonne adhérence , mais aussi une correspondance parfaite de leurs coefficients de dilatation thermique, évitant ainsi des problèmes tels que le délaminage sous contrainte.

Considérations de conception

D'après mon expérience, l'optimisation de la conception des moules est cruciale. J'ai rapidement compris que les angles vifs sont à proscrire : ils constituent des points de concentration de contraintes susceptibles de causer des problèmes. J'utilise donc des congés et des nervures pour répartir les contraintes et renforcer les zones les plus critiques. J'ai même eu recours à l'analyse par éléments finis (FEA) 14 pour simuler les contraintes d'un projet avant sa fabrication, ce qui a radicalement amélioré sa durabilité.

| Fonctionnalité | Impact sur la durabilité |

|---|---|

| Bords arrondis | Réduit les points de tension |

| Filets | Augmente la force |

| Côtes | Ajoute du support |

Techniques d'adhésion

Une forte adhérence est comme la colle dans une relation solide : elle maintient tout ensemble. J’ai constaté que des techniques telles que le traitement plasma ou l’application d’un apprêt peuvent améliorer considérablement l’énergie de surface et l’adhérence. Avant de commencer le moulage, je m’assure toujours que les deux surfaces sont propres. Un jour, après une journée frustrante à cause de liaisons faibles, j’ai commencé à intégrer des procédés de co-injection ou de surmoulage, ce qui a considérablement amélioré les propriétés d’adhérence .

Contrôle des processus

Le contrôle des procédés allie précision et patience. La surveillance rigoureuse de la température, de la pression et des temps de polymérisation m'a évité bien des soucis. L'utilisation de capteurs avancés et de solutions IoT pour la surveillance en temps réel est comparable à la présence d'un assistant personnel garant du contrôle qualité tout au long de la fabrication. Cette rigueur contribue à minimiser les défauts tels que les vides ou les liaisons fragiles, pour des produits plus durables.

Concevoir des surmoulages ne consiste pas seulement à suivre des étapes, mais aussi à anticiper les difficultés et à adapter les solutions. Chaque projet est une nouvelle occasion d'apprendre et de progresser, ce qui me rappelle pourquoi j'aime mon métier.

Le TPE est compatible avec l'ABS pour le surmoulage.Vrai

Les élastomères thermoplastiques (TPE) sont souvent utilisés de préférence à l'ABS en raison de leur bonne adhérence.

Les angles vifs améliorent la durabilité du surmoulage.FAUX

Les angles vifs créent des points de tension, réduisant l'intégrité structurelle des surmoulages.

Comment le surmoulage peut-il améliorer l'esthétique et la fonctionnalité d'un produit ?

Imaginez tenir entre vos mains un appareil élégant qui semble avoir été conçu sur mesure. C'est la magie du surmoulage !

Le surmoulage combine plusieurs matériaux en une seule pièce, améliorant ainsi l'esthétique du produit, l'adhérence, la durabilité et la flexibilité de conception.

Comprendre le surmoulage

Le surmoulage est un procédé fascinant qui permet d'associer différents matériaux pour créer un objet entièrement nouveau. Imaginez mouler un matériau doux au toucher sur une base robuste : c'est comme offrir à votre produit un confort et une facilité d'utilisation supérieurs. L'idée est de combiner le meilleur des deux mondes pour créer un objet aussi fonctionnel qu'esthétique.

Par exemple, l’utilisation d’un matériau doux au toucher sur une base rigide peut améliorer l’ expérience utilisateur 16 en offrant une meilleure prise en main et un meilleur confort.

Amélioration de l'esthétique

En matière d'esthétique, le surmoulage est comme avoir une palette de peintre à portée de main. J'ai travaillé sur un projet où nous avons utilisé cette technique pour ajouter des textures et des couleurs uniques à nos créations. C'était incroyable de voir comment ces modifications ont permis à nos produits de se démarquer sur le marché.

| Matériel | Finition | Avantage |

|---|---|---|

| Silicone | Mat | Toucher doux |

| TPU | Brillant | Souple et durable |

La transition harmonieuse entre les matériaux a non seulement amélioré l'aspect esthétique, mais a également permis d'éliminer des étapes d'assemblage supplémentaires, rendant le processus plus fluide et plus efficace.

Amélioration des fonctionnalités

Le surmoulage n'est pas qu'une question d'esthétique ; il est aussi pratique. Je me souviens avoir conçu un produit avec des poignées caoutchoutées qui rendaient sa prise en main prolongée beaucoup plus confortable. Ce simple ajout a considérablement amélioré l'ergonomie <sup>17</sup> , le rendant plus sûr et plus facile à utiliser.

La fonctionnalité est un autre aspect crucial où le surmoulage excelle. Il permet d'intégrer directement dans la conception du produit des éléments tels que des joints, des poignées ou des surfaces antidérapantes.

Applications du monde réel

Dans le secteur de l'électronique grand public, le surmoulage a révolutionné le marché. J'ai vu cette technique utilisée pour créer des boîtiers de protection à la fois esthétiques et résistants, grâce à l'association de plastiques rigides et d'élastomères plus souples. C'est un compromis idéal entre durabilité et esthétique.

De plus, dans l'industrie automobile, les pièces surmoulées sont utilisées pour leur capacité à fournir un amortissement des vibrations 18 et une réduction du bruit, contribuant à une expérience de conduite plus confortable.

En comprenant et en appliquant le surmoulage, les concepteurs peuvent transformer leurs produits, en y ajoutant à la fois un attrait visuel et une fonctionnalité pratique, ce qui en fait un outil indispensable dans la fabrication moderne.

Le surmoulage améliore la prise en main et le confort du produit.Vrai

Le surmoulage utilise des matériaux doux au toucher sur des bases rigides, améliorant ainsi l'adhérence.

Le surmoulage nécessite des étapes d'assemblage supplémentaires.FAUX

Le surmoulage élimine les assemblages supplémentaires, permettant des transitions plus fluides.

Conclusion

Les facteurs clés dans la conception des moules pour le surmoulage comprennent la compatibilité des matériaux, la conception précise du moule et l'optimisation du processus afin d'améliorer la durabilité, l'esthétique et la fonctionnalité du produit.

-

Explorez une liste de matériaux reconnus pour leur compatibilité dans les applications de surmoulage, essentielle à la réussite de la conception des produits. ↩

-

Comprendre les causes courantes de délamination permet d'éviter les défaillances structurelles dans vos conceptions. ↩

-

Découvrez des conseils et des techniques pour obtenir une forte adhérence entre les couches dans les produits surmoulés. ↩

-

Découvrez des outils qui vous aideront à choisir les matériaux adaptés à des procédés de surmoulage efficaces. ↩

-

Découvrez comment un alignement précis dans la conception des moules élimine les espaces et améliore l'adhérence dans les produits surmoulés. ↩

-

Découvrez les propriétés essentielles des matériaux qui garantissent un collage réussi et une longue durée de vie aux pièces surmoulées. ↩

-

Explorez les techniques de CAO modernes pour améliorer l'efficacité de la conception des moules et réduire les coûts de production. ↩

-

Explorez des directives détaillées sur le réglage de la température du moule afin d'améliorer l'écoulement du matériau et l'adhérence lors du surmoulage. ↩

-

Découvrez les meilleures pratiques du secteur pour optimiser les procédés de surmoulage et garantir des résultats de haute qualité. ↩

-

Découvrez quels matériaux fonctionnent le mieux ensemble dans les applications de surmoulage afin d'éviter les problèmes de compatibilité courants. ↩

-

Découvrez comment les techniques de CAO avancées peuvent améliorer la précision et l'efficacité de la conception des moules. ↩

-

Découvrez des conseils de maintenance efficaces pour assurer le bon fonctionnement des machines de moulage par injection et éviter les temps d'arrêt. ↩

-

L'exploration des techniques d'adhésion peut vous aider à améliorer la liaison entre différents matériaux, ce qui permet d'obtenir des pièces surmoulées plus durables. ↩

-

Comprendre l'analyse par éléments finis (FEA) peut aider à prédire comment votre conception se comportera sous différentes contraintes, optimisant ainsi sa durabilité. ↩

-

L'apprentissage des méthodes d'adhésion avancées garantira des liaisons plus solides dans vos produits surmoulés. ↩

-

Découvrez comment les matériaux doux au toucher améliorent l'expérience utilisateur en optimisant l'adhérence et le confort. ↩

-

Découvrez pourquoi la conception ergonomique est essentielle pour réduire la fatigue de l'utilisateur et améliorer la fonctionnalité. ↩

-

Découvrez comment l'amortissement des vibrations améliore le confort et la sécurité dans les véhicules. ↩