Imaginez le plaisir de voir vos créations prendre vie dans une ligne de production transparente. Concevoir des moules multi-empreintes est votre moyen de réaliser ce rêve.

Lors de la conception de moules multi-empreintes, pensez à optimiser la disposition des cavités, à équilibrer le flux de matériaux, à mettre en œuvre des stratégies de refroidissement efficaces et à minimiser les défauts pour une fabrication à grande échelle efficace et de haute qualité.

Je me souviens de mes débuts dans la conception de moules, aux prises avec les subtilités de la configuration des cavités et le défi incessant consistant à maintenir l'équilibre du flux de matériaux. Il ne s’agit pas seulement de bien faire les choses ; il s'agit de s'assurer que tout se passe bien, sans accroc. Dans les sections suivantes, j'approfondirai ces aspects essentiels et partagerai des stratégies qui se sont révélées inestimables au cours de mes années d'expérience. Que vous vous lanciez dans un nouveau projet ou cherchiez à affiner vos conceptions actuelles, je suis là pour vous guider avec des informations qui ont été perfectionnées grâce à des applications concrètes.

L'optimisation de la disposition des cavités réduit le temps de production.Vrai

Une disposition appropriée des cavités garantit une utilisation efficace de l’espace, accélérant ainsi la production.

Un flux de matière équilibré n’est pas crucial pour la qualité du moule.FAUX

Un flux équilibré évite les défauts, garantissant une qualité constante dans toutes les cavités.

- 1. Comment la disposition des cavités affecte-t-elle les performances du moule ?

- 2. Quel est l'impact du flux de matériaux sur les moules multi-empreintes ?

- 3. Comment puis-je minimiser les défauts dans les conceptions de moules multi-empreintes ?

- 4. Comment pouvez-vous garantir une qualité de production constante ?

- 5. Comment différents matériaux influencent-ils les choix de conception de moules ?

- 6. Conclusion

Comment la disposition des cavités affecte-t-elle les performances du moule ?

Vous êtes-vous déjà demandé comment la disposition des cavités dans un moule peut tout changer, de l'efficacité à la qualité, dans vos projets de moulage par injection ?

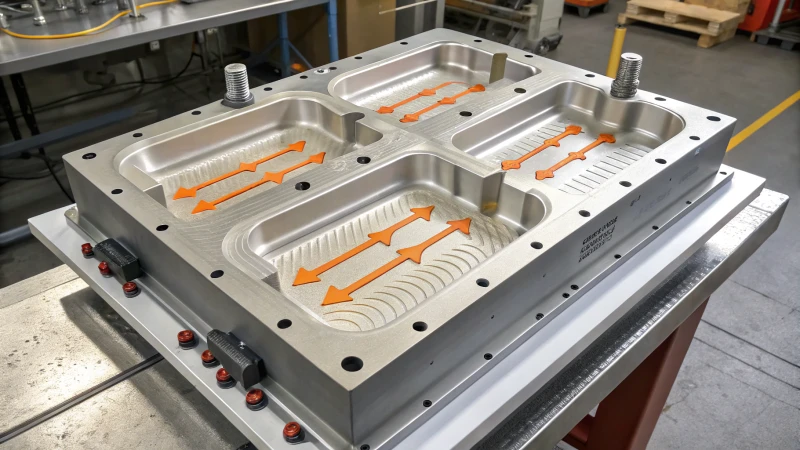

La disposition des cavités a un impact significatif sur les performances du moule, affectant le flux de matériaux, le refroidissement et la qualité des pièces. Une conception optimale garantit des taux de remplissage uniformes et réduit les défauts, améliorant ainsi l’efficacité du moulage par injection.

Comprendre les dispositions des cavités

Je me souviens de l'époque où j'ai commencé à travailler avec des moules ; J'ai été étonné de voir à quel point les plus petits ajustements dans la disposition des cavités pouvaient faire une énorme différence. Tout dépend de l'emplacement de ces cavités dans le moule. Cette disposition affecte le flux de matériaux, l'efficacité du refroidissement 1 et la rapidité avec laquelle nous pouvons produire des pièces. Lorsque nous réussissons la mise en page, tout se déroule plus facilement : moins de ratés, une meilleure qualité.

Considérations relatives au flux de matières

À mes débuts, j’ai appris à mes dépens qu’un flux inégal de matériaux pouvait nuire à la qualité des pièces. Une fois, j'ai eu un projet où les pièces sortaient déformées. Après quelques recherches, nous avons réalisé que tout dépendait de la façon dont les portes étaient placées et les coureurs équilibrés. Il est crucial de s’assurer que le matériau circule uniformément.

- Placement du portail : pensez-y comme si vous placiez un robinet ; vous voulez que cette pression soit parfaite.

- Conception du système de guidage : les équilibrer, c'est comme s'assurer que tous vos tuyaux d'arrosage ont la même pression.

Efficacité de refroidissement

Le temps de refroidissement peut faire ou défaire vos temps de cycle. Lors d’un de mes projets, l’optimisation des canaux de refroidissement a changé la donne. Nous avons considérablement réduit les temps de refroidissement, ce qui a non seulement amélioré l'efficacité, mais également amélioré la stabilité du produit final.

| Type de disposition de la cavité | Impact sur l'efficacité du refroidissement |

|---|---|

| Symétrique | Refroidissement uniforme |

| Asymétrique | Points chauds potentiels |

Implications en matière de qualité et de coûts

J'ai vu des aménagements mal conçus entraîner des défauts tels que des marques d'évier ou des lignes de soudure, un cauchemar pour l'esthétique et l'intégrité. Ces contretemps peuvent réellement faire grimper les coûts en raison des retouches ou du gaspillage de matériaux.

- Réduction des défauts : une disposition optimisée agit comme une mesure préventive.

- Rentabilité : des cycles plus courts signifient moins d’argent dépensé.

Étude de cas : Moules multi-empreintes

Les moules multi-empreintes étaient particulièrement difficiles lorsque je les ai rencontrés pour la première fois. S’assurer que chaque cavité présente les mêmes conditions était comme un casse-tête. Mais une fois que nous avons réussi à faire les choses à l'aide des outils d'analyse de flux 2 , c'était comme appuyer sur un interrupteur : tout s'est mis en place.

En comprenant réellement ces éléments, j'ai découvert que les décisions stratégiques en matière de conception de l'agencement des cavités pouvaient améliorer considérablement les performances des moules et la qualité des produits. Ce sont ces petits ajustements et une planification minutieuse qui font toute la différence.

Les dispositions symétriques garantissent une efficacité de refroidissement uniforme.Vrai

Les dispositions symétriques des cavités assurent un refroidissement uniforme, réduisant ainsi les points chauds.

Une mauvaise disposition des cavités augmente la vitesse de production.FAUX

Des mises en page inefficaces provoquent des défauts, ralentissant la production en raison des retouches.

Quel est l'impact du flux de matériaux sur les moules multi-empreintes ?

Lorsque j’ai commencé à travailler avec des moules multi-empreintes, le concept de flux de matière me paraissait intimidant. Mais sa maîtrise peut faire toute la différence pour obtenir une qualité de produit irréprochable.

Un flux approprié de matériaux dans les moules multi-empreintes garantit une distribution uniforme, essentielle au maintien de la qualité et de la cohérence, à la réduction des défauts et à l'amélioration de l'efficacité de la production.

Comprendre la dynamique des flux de matières

Quand je repense à mes débuts dans la conception de moules, je me souviens du défi que représente la gestion des flux de matériaux. C’était comme essayer de diriger une symphonie : chaque cavité devait être remplie de manière égale pour éviter toute discorde dans le produit final. Dans un moule multi-empreintes, le flux de matière affecte la façon dont chaque cavité est remplie, et un écoulement inégal peut entraîner des variations dans les dimensions et les propriétés du produit.

La gestion de la viscosité du matériau 3 est cruciale, car différents débits peuvent entraîner des pressions et des températures fluctuantes dans les cavités. J'ai appris que le contrôle de ces variables est essentiel pour obtenir des résultats cohérents.

Facteurs influençant le flux de matériaux

Plusieurs facteurs influencent le flux de matières :

| Facteur | Description |

|---|---|

| Température | Affecte la viscosité ; des températures plus élevées réduisent la viscosité, permettant un écoulement plus facile. |

| Pression | Influence la distance et la vitesse à laquelle le matériau s'écoule dans les cavités. |

| Conception de moules | La disposition des cavités et les systèmes de canaux peuvent avoir un impact sur l’uniformité du flux. |

Je me rappelle souvent, ainsi qu'à mon équipe, que la prise en compte de ces facteurs lors de la phase de conception peut considérablement optimiser les performances du moule.

Les défis des moules multi-empreintes

Un défi majeur consiste à équilibrer le flux dans toutes les cavités. Je me souviens d'une époque où un flux inégal entraînait des défauts comme des plans courts ou des flashs, ce qui était assez frustrant.

La mise en œuvre du logiciel de simulation de flux 4 a changé la donne pour moi, en prédisant les problèmes potentiels et en permettant des ajustements avant le début de la fabrication.

Optimiser le flux de matériaux

L’optimisation des flux de matières implique :

- Ajustement des emplacements des portes pour assurer un remplissage équilibré.

- Utilisation de matériaux avancés qui offrent des caractéristiques d'écoulement constantes.

- Utiliser les canaux de refroidissement 5 pour maintenir une température uniforme dans tout le moule.

Ces stratégies m'ont aidé à obtenir des résultats de haute qualité tout en minimisant les déchets et les temps de cycle. L’équilibre de ces éléments nécessite de la précision et une compréhension approfondie des propriétés des matériaux impliqués. C'est comme peaufiner un instrument ; une fois que vous avez bien compris, tout s’harmonise parfaitement.

Un écoulement inégal dans les moules multi-empreintes entraîne des défauts du produit.Vrai

Un flux inégal entraîne des incohérences telles que des plans courts ou un flash.

Une température plus élevée augmente la viscosité du matériau dans les moules.FAUX

Des températures plus élevées réduisent la viscosité, facilitant ainsi l'écoulement.

Comment puis-je minimiser les défauts dans les conceptions de moules multi-empreintes ?

Vous êtes-vous déjà retrouvé à vous gratter la tête à cause de ces défauts embêtants dans les conceptions de moules multi-empreintes ?

Pour minimiser les défauts dans les conceptions de moules multi-empreintes, optimiser la disposition des cavités, maintenir une épaisseur de paroi constante, contrôler la température avec précision et effectuer une maintenance régulière pour améliorer la cohérence du produit et résoudre les problèmes courants.

Importance de la disposition de la cavité

Ah, l'art de planifier un aménagement de cavités. Je me souviens de mon premier projet où tout semblait parfait sur papier, alors que la réalité était un ensemble de pièces déformées. Aligner les cavités de manière symétrique, c'est comme organiser un puzzle ; il maintient le flux de matériaux en douceur, équilibrant la pression et la température dans toutes les pièces. Considérez cela comme une garantie que chacun reçoive une part équitable du gâteau.

- Symétrie : c'est la clé d'une distribution uniforme, comme s'assurer que toutes les personnes faisant la queue à un buffet reçoivent des portions égales.

- Espacement : Tout comme la distance sociale, un espacement approprié réduit la concentration de chaleur indésirable.

Sélection des matériaux et épaisseur de paroi

Choisir le bon matériau, c'est comme choisir les bonnes chaussures de course : essentiel pour la performance. J'ai appris que les matériaux présentant de bonnes caractéristiques d'écoulement et une épaisseur de paroi optimisée 6 peuvent changer la donne. Cela permet d’éviter les vilaines marques d’évier et les vides qui apparaissent au moment où on s’y attend le moins.

| Type de matériau | Caractéristique de débit | Problèmes courants réduits |

|---|---|---|

| Polypropylène | Haut | Déformation, retrait |

| ABS | Moyen | Défauts de finition de surface |

| Polycarbonate | Faible | Vides internes |

Contrôle de la température

J'ai déjà sous-estimé le pouvoir du contrôle de la température, et cela m'a appris une leçon que je n'oublierai pas. L’utilisation de capteurs pour surveiller la température permet de maintenir l’uniformité, une étape essentielle pour éviter les problèmes de refroidissement inégal. Cela évite les problèmes courants 7 comme un refroidissement inégal.

Entretien et inspection

Les contrôles réguliers ne concernent pas uniquement les voitures : ils sont également essentiels pour les moisissures. Imaginez découvrir une petite abrasion trop tard. Des inspections régulières peuvent vous éviter des surprises inattendues. Un calendrier d’entretien solide garantit que tout reste en parfait état.

- Usure : Soyez attentif aux éventuelles abrasions ou déformations.

- Nettoyage : Tout comme garder un espace de travail bien rangé, le nettoyage évite les contaminations qui pourraient nuire aux performances.

Optimisation des paramètres de processus

Le réglage de la vitesse d’injection, de la pression et du temps de refroidissement revient à peaufiner un instrument de musique. Chaque ajustement vous rapproche d’une production sans défaut. Adaptez ces ajustements aux besoins spécifiques du matériau et de la conception pour obtenir des résultats optimaux.

Utilisation de logiciels de simulation

Imaginez prévoir les défauts potentiels avant même de commencer la production, comme si vous aviez une boule de cristal. Les outils de simulation sont ici vos meilleurs amis, vous permettant de procéder à des ajustements dès le début, améliorant ainsi la qualité du produit 8 .

La disposition symétrique des cavités réduit la déformation.Vrai

La symétrie dans la disposition des cavités garantit une répartition uniforme du matériau, réduisant ainsi la déformation.

Le polycarbonate présente des caractéristiques d'écoulement élevées.FAUX

Le polycarbonate présente des caractéristiques de faible fluidité, conduisant à des vides internes.

Comment pouvez-vous garantir une qualité de production constante ?

Vous êtes-vous déjà demandé comment certains fabricants réussissent systématiquement à garantir la qualité de leur production alors que d’autres ont du mal ? Permettez-moi de partager quelques stratégies qui ont changé la donne selon mon expérience.

Garantissez une qualité de production constante grâce à un entretien régulier des équipements, au strict respect des SOP, à la formation continue des employés et à un contrôle qualité efficace, réduisant ainsi les défauts et augmentant l’efficacité.

Maintenance des équipements : l’épine dorsale de la qualité

Je me souviens de mon premier grand projet où un petit problème d'équipement a causé un revers majeur. Cela m'a appris à mes dépens que l'entretien régulier de l'équipement 9 n'est pas seulement important, il est vital. La planification des contrôles et des mises à jour garantit que tout fonctionne correctement et évite les temps d'arrêt inattendus qui peuvent perturber tout votre emploi du temps.

- Vérifications de routine : je me fais un devoir de mettre en œuvre des vérifications quotidiennes, ce qui permet de détecter les problèmes tels que l'usure avant qu'ils ne s'aggravent.

- Calibrage : le calibrage régulier des outils garantit la précision, ce qui est essentiel au maintien de la cohérence.

Procédures opérationnelles standard ( SOP )

Au début, la création de procédures opérationnelles standard semblait être une corvée, mais maintenant je les considère comme une approche structurée 10 qui permet d'économiser du temps et de l'énergie. Ils fournissent des instructions claires afin que tous les membres de l'équipe sachent exactement quoi faire, réduisant ainsi la variabilité et la confusion.

| Avantage | Description |

|---|---|

| Clarté | Des directives claires pour les processus. |

| Cohérence | Uniformité dans toute la production. |

Formation continue des employés

Se tenir au courant des dernières techniques grâce aux programmes de formation 11 a été crucial pour moi et mon équipe. Des séances de formation régulières nous permettent de rester au top de notre forme, en améliorant nos compétences et notre efficacité.

- Ateliers : Nous organisons des ateliers mensuels pour rester informé des nouvelles méthodes.

- Certifications : J'encourage toujours mon équipe à obtenir les certifications sectorielles pertinentes pour renforcer ses références et sa confiance.

Outils de contrôle qualité

L'intégration d'outils avancés de contrôle qualité 12 tels que le contrôle statistique des processus et Six Sigma a été révolutionnaire. Ces outils offrent des informations précieuses sur nos processus de production, nous permettant d'intervenir avant que des problèmes ne surviennent.

- Contrôle statistique des processus : cela nous aide à surveiller efficacement les tendances de production.

- Six Sigma : Il se concentre sur la réduction des variations, ce qui est crucial pour maintenir la cohérence.

En mettant en œuvre ces stratégies, j'ai pu constater par moi-même comment les fabricants peuvent créer un cadre solide pour une qualité de production constante, répondant facilement aux normes internes et aux attentes des clients.

Les contrôles de routine des équipements évitent les temps d’arrêt inattendus.Vrai

Des contrôles réguliers identifient rapidement l’usure, garantissant ainsi des performances optimales.

Les SOP augmentent la variabilité des processus de production.FAUX

Les SOP réduisent la variabilité en fournissant des instructions claires et cohérentes.

Comment différents matériaux influencent-ils les choix de conception de moules ?

Vous êtes-vous déjà demandé comment le matériau que vous choisissez peut totalement changer la donne en matière de conception de moules ? C'est fascinant ! Laissez-moi vous guider à travers cela.

Les matériaux ont un impact sur la conception du moule en influençant les vitesses de refroidissement, la viscosité et le retrait, façonnant ainsi la géométrie du moule, la disposition du refroidissement et la finition de surface pour garantir une excellente qualité du produit.

Impact sur les taux de refroidissement

Je me souviens de la première fois où j'ai réalisé à quel point la conductivité thermique pouvait affecter les taux de refroidissement. C'était lors d'un projet avec de l'aluminium, qui refroidit beaucoup plus vite que la plupart des plastiques. Cela signifiait que j'ai dû repenser la conception des canaux de refroidissement 13 pour éviter toute déformation. D'un autre côté, lorsqu'il s'agissait de matériaux ayant une conductivité thermique plus faible, j'ai appris l'importance de prolonger les cycles de refroidissement pour garantir que la qualité du produit ne soit pas compromise.

Considérations sur la viscosité

La viscosité est un autre aspect intrigant. Imaginez ceci : travailler avec des thermoplastiques à haute viscosité, c'était comme essayer de presser du miel avec une paille. Il est devenu évident que les moules nécessitaient des portes et des glissières plus grandes pour s'adapter au flux de matériaux. À l’inverse, les matériaux à faible viscosité comme le caoutchouc de silicone liquide nous ont permis de jouer avec des motifs plus complexes, un peu comme si nous peignions avec un pinceau fin. Voici un aperçu rapide :

| Type de matériau | Viscosité typique | Implications dans la conception |

|---|---|---|

| Thermoplastiques | Haut | Des portes plus grandes |

| Caoutchouc de silicone liquide | Faible | Des portes plus petites |

Facteurs de retrait

Une leçon que j’ai apprise à mes dépens concernait le rétrécissement. Les polymères cristallins, par exemple, rétrécissent beaucoup plus que les polymères amorphes. Cela signifiait devoir constamment ajuster mes calculs pour éviter des surprises indésirables dans les dimensions finales. Imaginez concevoir une coque de téléphone élégante uniquement pour qu'elle se révèle légèrement trop ajustée ou trop lâche : il s'agit avant tout de prendre ces mesures compensatoires 14 correctement.

Finition et texture de surface

La capacité d'un matériau à obtenir une finition de surface lisse peut faire ou défaire l'esthétique finale d'un produit. Les métaux offrent généralement des finitions plus lisses que certains plastiques, ce que je dois souvent me rappeler lors de la conception de produits nécessitant un look haut de gamme. Comprendre ces capacités de texturation 15 est devenu une seconde nature.

Impact environnemental et durabilité

De nos jours, la durabilité ne peut être ignorée. Bien que les matériaux biodégradables soient parfaits pour réduire l’impact environnemental, ils posent leurs propres défis dans la conception des moules. Trouver comment équilibrer les matériaux respectueux de l’environnement avec la fonctionnalité du design est un voyage continu. Il s'agit d'accepter ces implications environnementales 16 et de trouver des solutions innovantes.

Les moules en aluminium nécessitent moins de temps de refroidissement que ceux en plastique.Vrai

La conductivité thermique élevée de l'aluminium entraîne un refroidissement plus rapide que celui des plastiques.

Les matériaux à haute viscosité nécessitent des portes plus petites dans la conception des moules.FAUX

Les matériaux à haute viscosité nécessitent des portes plus grandes pour un remplissage efficace du moule.

Conclusion

La conception de moules multi-empreintes nécessite d'optimiser la disposition des cavités, le flux de matériaux, l'efficacité du refroidissement et la réduction des défauts pour améliorer la qualité et l'efficacité de la production dans la fabrication à grande échelle.

-

Découvrez l'impact des différentes configurations de cavités sur l'efficacité du refroidissement, en influençant les temps de cycle et la qualité des pièces. ↩

-

Explorez des stratégies efficaces à l'aide d'outils d'analyse de flux pour optimiser la disposition des cavités afin d'améliorer les performances des moules. ↩

-

Comprendre la viscosité des matériaux permet d'optimiser le moulage par injection en contrôlant les débits et en garantissant une qualité uniforme des pièces. ↩

-

Le logiciel de simulation de flux identifie les défauts potentiels dans la conception du moule, aidant ainsi les concepteurs à effectuer les ajustements nécessaires avant la production. ↩

-

Les canaux de refroidissement maintiennent des températures uniformes, réduisant ainsi les temps de cycle et garantissant une qualité constante des pièces. ↩

-

Comprendre l'optimisation de l'épaisseur des parois permet d'améliorer la qualité des pièces en garantissant une répartition et un refroidissement uniformes des matériaux. ↩

-

Le contrôle de la température est essentiel pour une qualité constante des pièces et la prévention des défauts dans le moulage par injection. ↩

-

Les logiciels de simulation permettent une détection précoce des défauts de conception potentiels, économisant ainsi du temps et des ressources. ↩

-

Découvrez pourquoi un entretien régulier est essentiel pour maintenir l’efficacité des machines et prévenir les défauts. ↩

-

Découvrez comment les SOP standardisent les processus, garantissant ainsi la cohérence entre les lignes de production. ↩

-

Découvrez l’importance de la formation continue des employés pour maintenir une production de haute qualité. ↩

-

Découvrez comment des outils avancés améliorent le contrôle qualité, réduisent les défauts et augmentent l'efficacité. ↩

-

Découvrez les meilleures pratiques pour concevoir des canaux de refroidissement efficaces dans les moules en aluminium afin d'optimiser la vitesse de production et la qualité des produits. ↩

-

Apprenez des techniques pour compenser efficacement le retrait du matériau lors de la conception du moule, garantissant ainsi des dimensions précises du produit final. ↩

-

Explorez les méthodes permettant d'obtenir des finitions de surface supérieures dans les produits moulés par injection, améliorant ainsi l'attrait esthétique et la fonctionnalité. ↩

-

Comprendre les avantages et les défis environnementaux liés à l’utilisation de matériaux biodégradables dans les processus de moulage. ↩