Vous souhaitez améliorer vos compétences en conception de moules d'injection ? Je comprends. Cela peut paraître insurmontable d'un coup. Approfondissons le sujet étape par étape ensemble !

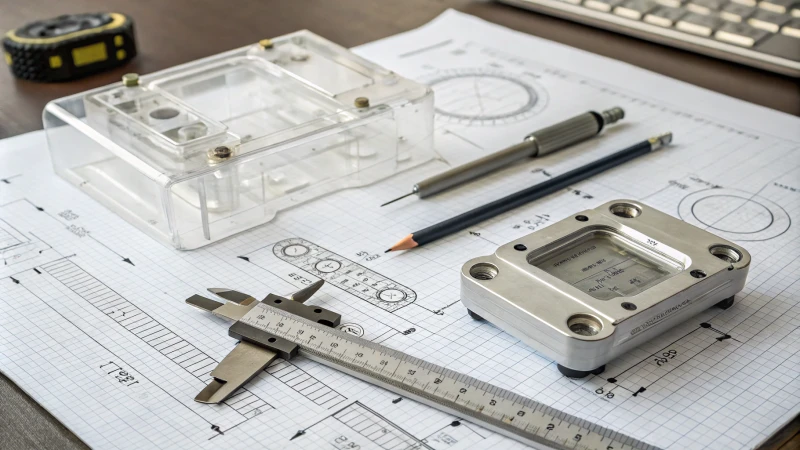

Lors de la conception d'un moule d'injection, tenez compte de la forme du produit, de sa taille, de l'épaisseur de sa paroi, de sa précision, de ses exigences fonctionnelles et de son système de refroidissement afin de garantir une production efficace, une qualité élevée et une rentabilité optimale.

Lorsque j'ai commencé à concevoir des moules d'injection, j'ai compris l'importance de se concentrer sur les facteurs clés. La forme du produit, l'épaisseur des parois et les systèmes de refroidissement sont essentiels. Je me souviens du stress lié au travail sur un moule complexe pour une carrosserie de voiture. La prise en compte de ces éléments a tout changé. Nous avons atteint une production rapide et des résultats d'une qualité exceptionnelle. Chaque conception de moule présente ses propres défis. Un savoir-faire pertinent nous permet de les relever sereinement !

La forme du produit a un impact significatif sur la conception du moule d'injection.Vrai

La forme du produit détermine la complexité et la fonctionnalité du moule, influençant ainsi l'efficacité et la qualité de la production.

La conception du système de refroidissement est sans importance en moulage par injection.FAUX

Un système de refroidissement bien conçu est essentiel pour contrôler les temps de cycle et garantir la qualité du produit lors du moulage par injection.

- 1. Comment la forme et la taille du produit influencent-elles la conception du moule ?

- 2. Comprendre comment la forme et la taille du produit influencent la conception du moule

- 3. Comment l'épaisseur des parois influence-t-elle les procédés de moulage par injection ?

- 4. Pourquoi les exigences de précision sont-elles essentielles à la création de moules ?

- 5. Quelles sont les meilleures pratiques pour la conception des systèmes de refroidissement dans les moules ?

- 6. Comment le choix des matériaux peut-il influencer les performances et le coût du moule ?

- 7. Conclusion

Comment la forme et la taille du produit influencent-elles la conception du moule ?

Avez-vous déjà réfléchi à la relation complexe entre la forme et la taille d'un produit lors de la conception d'un moule ? C'est un sujet passionnant et essentiel à la réussite de la fabrication. Je souhaite partager avec vous mes réflexions à ce sujet.

La forme et la taille du produit ont un impact significatif sur la conception du moule en influençant la géométrie, les exigences de refroidissement, la précision et les méthodes de démoulage, garantissant ainsi des produits de haute qualité et une efficacité de fabrication optimisée.

Comprendre comment la forme et la taille du produit influencent la conception du moule

Comprendre comment la forme et la taille d'un produit influencent la conception des moules est bien plus qu'une simple tâche technique. Cela requiert créativité et innovation. Ces caractéristiques guident la conception de nos moules. Nos choix sont influencés par la forme et la taille, qui nous orientent vers des solutions répondant aux spécifications et aux besoins des utilisateurs.

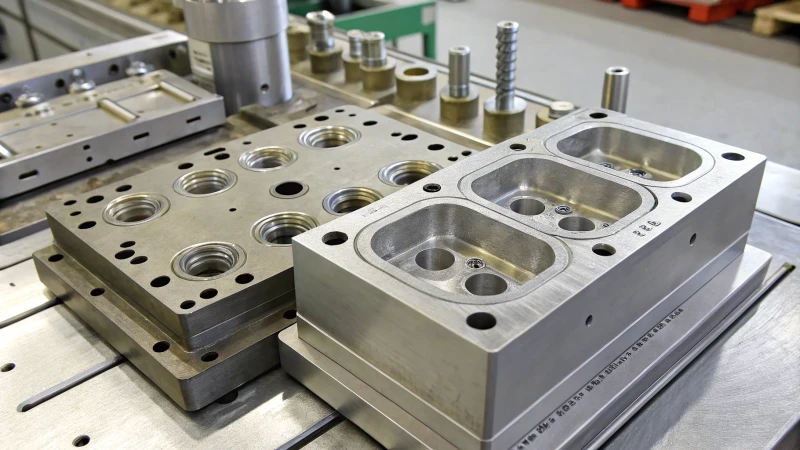

L'influence de la forme du produit sur la géométrie du moule

La forme du produit influence fortement la géométrie du moule. Prenons l'exemple d'une pièce automobile complexe. Cette complexité géométrique révèle la nécessité de moules spécifiques, comme des glissières ou des surfaces inclinées, pour un démoulage aisé. Une pièce automobile en est un exemple classique : une coque imposante requiert un agencement précis des canaux de refroidissement afin de garantir un refroidissement uniforme et d'éviter les défauts.

Considérations dimensionnelles dans la conception des moules

La taille joue également un rôle crucial. Pour les produits volumineux, comme les couvercles d'électroménager, le moule doit être extrêmement robuste. Je me souviens avoir travaillé sur un moule imposant pour un appareil électroménager. Maintenir sa solidité sans compromettre l'efficacité du refroidissement était un véritable défi ! Les grands moules nécessitent souvent des systèmes de refroidissement sophistiqués, qui influent considérablement sur la qualité du produit final.

| Considérations relatives à la taille | Effets sur le moulage | Solutions |

|---|---|---|

| Grand | Une structure robuste est nécessaire | Systèmes de refroidissement avancés |

| Petit | Vitesse de production plus rapide | Conceptions simplifiées |

Variabilité de l'épaisseur de la paroi

L'épaisseur des parois est un élément crucial. Une épaisseur irrégulière peut perturber le processus de moulage par injection. La manipulation de pièces à parois épaisses m'a posé des problèmes de refroidissement, augmentant le temps de production et provoquant des défauts tels que des marques de retrait. J'ai résolu ce problème en ajustant la position des points d'injection et en optimisant les canaux de refroidissement.

| Épaisseur de paroi | Effets sur le moulage | Solutions |

|---|---|---|

| Épais | Temps de refroidissement plus longs | Canaux de refroidissement denses |

| Mince | Risque de défauts | Portails multipoints pour le remplissage |

Exigences de précision dans la conception des moules

Les produits de haute précision exigent une attention particulière. La fabrication de moules pour des lentilles délicates ou des boîtiers électroniques est une opération délicate ; les tolérances deviennent alors cruciales. La précision dimensionnelle repose sur des matériaux de première qualité et un équipement de précision.

Les exigences fonctionnelles influencent la structure du moule

Les exigences fonctionnelles peuvent influencer considérablement la conception des moules. Par exemple, les produits étanches nécessitent des surfaces lisses et sans pores pour conserver leur intégrité.

Alignement du moule avec les paramètres de la machine de moulage par injection

La conception du moule doit correspondre aux paramètres de la machine de moulage par injection ; la connaissance de la force de serrage, de la course du moule et du volume d’injection est essentielle pour éviter les problèmes d’équipement causés par des différences de taille.

Considérations relatives à la pression et à la vitesse dans le moulage par injection

Le choix de la pression et de la vitesse d'injection appropriées ajoute de la complexité ; les plastiques à haute viscosité nécessitent des réglages précis pour maintenir la qualité du produit tout en optimisant l'efficacité.

Gestion du temps et de la température de refroidissement

Les systèmes de refroidissement ont un impact considérable sur la conception des moules car ils influencent significativement les temps de cycle ; des canaux de refroidissement efficaces augmentent l’efficacité de la production tout en garantissant l’intégrité du produit.

Choisir les bons matériaux de moule

Le choix des matériaux dans la conception des moules dépend des besoins du produit ; les moules à haut rendement nécessitent des matériaux robustes comme l’acier P20 ou H13, reconnus pour leur durabilité, tout en tenant compte des contraintes budgétaires.

Stratégies de maîtrise des coûts dans la conception des moules

La maîtrise des coûts de production tout en garantissant la qualité représente un défi constant ; la rationalisation des structures contribue à réduire les coûts tandis que le respect des normes de performance est gratifiant.

Techniques de démoulage adaptées à la forme du produit

À présent, abordons les méthodes de démoulage adaptées aux formes des produits ; le choix de la bonne technique est crucial car j’ai rencontré des situations où l’utilisation d’une méthode d’éjection pour les formes standard m’a évité bien des problèmes.

Les formes complexes des produits nécessitent des moules aux caractéristiques spécifiques.Vrai

Des caractéristiques spécifiques des moules, comme les glissières, sont essentielles pour le démoulage de géométries complexes, garantissant une production efficace et sans défauts.

Les produits de plus grande taille nécessitent des moules de conception plus simple.FAUX

Les produits de plus grande taille nécessitent en réalité des structures de moules plus robustes et sophistiquées afin de maintenir l'intégrité et l'efficacité des processus de fabrication.

Comment l'épaisseur des parois influence-t-elle les procédés de moulage par injection ?

Avez-vous déjà réfléchi à l'impact de l'épaisseur des parois sur le moulage par injection ? C'est un sujet passionnant et crucial. L'épaisseur des parois a une réelle importance. Voyons pourquoi la maîtrise de cet aspect améliore vos conceptions et votre productivité.

L'épaisseur des parois a un impact significatif sur le moulage par injection, en influençant la répartition du remplissage, les temps de refroidissement et les risques de défauts. Une gestion appropriée garantit des résultats de haute qualité et une production efficace.

Comprendre l'impact de l'épaisseur de paroi sur le remplissage et le refroidissement

L'épaisseur des parois est un facteur crucial du procédé de moulage par injection. Elle influence directement le remplissage et le refroidissement de la pièce moulée dans le moule. Par exemple, les pièces à parois épaisses mettent beaucoup plus de temps à refroidir que les pièces à parois fines. Ce temps de refroidissement prolongé peut engendrer des défauts tels que des retassures et de la porosité.

Pour gérer efficacement ces problèmes, les concepteurs doivent envisager différentes stratégies :

- Positionnement de la buse d'injection : Le réglage de l'emplacement de la buse d'injection permet de garantir que le plastique fondu remplit le moule uniformément, réduisant ainsi le risque de défauts.

- Conception des canaux de refroidissement : La mise en place de canaux de refroidissement plus denses dans les zones à parois plus épaisses peut améliorer considérablement l’efficacité du refroidissement.

Prenons par exemple un produit dont l'épaisseur des parois est variable :

| Épaisseur de paroi (mm) | Temps de refroidissement (s) | Défauts potentiels |

|---|---|---|

| 2 | 5 | Minimal |

| 5 | 10 | Rétrécissement |

| 10 | 15 | pores |

Le rôle de la précision dans la conception des moules

Les produits de haute précision, tels que les lentilles optiques ou les boîtiers de composants électroniques, exigent un contrôle rigoureux de la précision du moule. L'épaisseur des parois est un facteur essentiel ; tout écart peut entraîner des problèmes de fonctionnement du produit final. Les concepteurs doivent tenir compte des éléments suivants :

- Tolérances dimensionnelles : S'assurer que le moule peut produire des pièces dans les tolérances spécifiées, qui peuvent varier en fonction de l'épaisseur de la paroi.

- Rugosité de surface : Les parois plus épaisses peuvent nécessiter des traitements de finition supplémentaires pour obtenir la qualité de surface souhaitée.

Lors de la conception de moules pour des applications de haute précision, il est essentiel d'intégrer des caractéristiques qui minimisent la déformation due à l'épaisseur variable des parois, telles que des structures de support 1 .

Considérations sur le système de refroidissement

La conception du système de refroidissement doit être adaptée aux propriétés thermiques des matériaux utilisés et à l'épaisseur de paroi du produit. Les exigences de refroidissement varient selon les plastiques

- Plastiques cristallins : Ces matériaux nécessitent souvent une attention particulière à la plage de températures de cristallisation lors du refroidissement.

- Plastiques non cristallins : Ils peuvent refroidir uniformément, mais les variations d’épaisseur de paroi peuvent tout de même affecter les vitesses de refroidissement.

Un système de refroidissement bien conçu optimisera les temps de cycle et améliorera l'efficacité de la production. Voici une comparaison des stratégies de refroidissement :

| Type de plastique | Méthode de refroidissement idéale | Réduction du temps de refroidissement |

|---|---|---|

| Cristalline | Refroidissement à température contrôlée | 20% |

| Non cristallin | canaux de refroidissement standard | 15% |

Incidences sur les coûts de fabrication

Le choix de l'épaisseur de paroi appropriée influe non seulement sur la qualité du produit, mais aussi sur les coûts de production. Des parois plus épaisses peuvent nécessiter des matériaux de meilleure qualité, ce qui peut augmenter les coûts globaux. Les principaux points à prendre en compte sont les suivants :

- Choix des matériaux : Des aciers à moules de haute qualité peuvent être nécessaires pour que les moules à parois épaisses résistent aux contraintes.

- Coûts de traitement : Les moules plus épais peuvent nécessiter des techniques de traitement plus complexes, ce qui augmente les coûts de main-d’œuvre.

Il est essentiel d'équilibrer les exigences de qualité et les considérations de coût en :

- Simplifier les structures des moules lorsque cela est possible.

- Évaluation de l'efficacité des méthodes de traitement.

Facteurs de démoulage et d'éjection

L'épaisseur de la paroi influe également sur le démoulage de la pièce. Les zones plus épaisses peuvent nécessiter des techniques de démoulage spécifiques afin d'éviter tout dommage lors de l'éjection. Points clés :

- Positionnement pour l'éjection : Éviter les points faibles dans la conception contribue à maintenir l'intégrité du produit lors de l'éjection.

- Calcul de la force d'éjection : Un calcul précis basé sur l'épaisseur de la paroi est nécessaire pour éviter les défauts tels que le blanchiment de la surface.

L'utilisation de méthodes de démoulage appropriées peut améliorer considérablement le taux de réussite des processus d'éjection :

| Méthode de démoulage | Application idéale |

|---|---|

| Éjecteur Éjection | Pièces générales sans contre-dépouilles |

| Démoulage coulissant | Pièces avec structures en contre-dépouille |

| Éjecteur incliné | Produits nécessitant une manipulation soigneuse |

En tenant compte de ces aspects liés à l'épaisseur des parois, les concepteurs et les fabricants peuvent optimiser efficacement leurs processus de moulage par injection.

Des parois plus épaisses augmentent le temps de refroidissement lors du moulage par injection.Vrai

Les pièces à parois plus épaisses mettent plus de temps à refroidir, ce qui peut entraîner des défauts tels que le retrait et la porosité.

L'épaisseur de la paroi n'a aucun impact sur la précision du moule.FAUX

Les variations d'épaisseur des parois peuvent entraîner des problèmes de fonctionnement, ce qui rend le contrôle précis essentiel dans la conception des moules.

Pourquoi les exigences de précision sont-elles essentielles à la création de moules ?

Vous êtes-vous déjà demandé pourquoi la précision est si importante dans la fabrication de moules ? La précision ne se limite pas à un simple ajustement. Chaque produit se doit d'être irréprochable. Ce souci du détail est essentiel. Découvrons ensemble pourquoi la précision est indispensable dans ce domaine !

La précision dans la fabrication des moules est essentielle car elle influe sur la qualité, les performances et le coût du produit. Des facteurs clés tels que la forme, l'épaisseur des parois et les paramètres d'injection doivent être gérés avec minutie pour garantir des résultats optimaux.

Comprendre la précision dans la création de moules

Les exigences de précision sont essentielles à la création de moules, car elles influent directement sur la qualité, les performances et le coût des produits. Les moules de haute précision garantissent que les produits respectent des tolérances dimensionnelles strictes, ce qui est crucial pour des applications dans divers secteurs, notamment l'automobile et l'électronique grand public.

Prenons l'exemple des lentilles optiques , où même un léger écart peut entraîner des défauts fonctionnels importants. Les exigences de précision pour de tels composants nécessitent des techniques de conception de moules et d'usinage de pointe.

Facteurs liés au produit affectant la précision

-

Forme et dimensions : La forme du produit détermine la géométrie de la cavité du moule. Les conceptions complexes nécessitent souvent des caractéristiques particulières pour faciliter le démoulage.

- La fabrication de produits de grande taille exige des moules plus résistants et des systèmes de refroidissement plus sophistiqués afin de garantir une répartition uniforme de la température pendant la production. On peut citer en exemple la production d'une grande carrosserie automobile, qui nécessite une conception minutieuse de la structure du moule et des canaux de refroidissement pour éviter les défauts.

-

Épaisseur des parois : Les variations d’épaisseur des parois peuvent avoir un impact important sur le moulage. Les sections épaisses refroidissent plus lentement, ce qui augmente le risque de défauts tels que des marques de retrait.

- Pour éviter ces problèmes, les concepteurs modifient souvent la position des grilles d'entrée ou ajoutent des canaux de refroidissement denses dans les pièces épaisses. Trouver le bon équilibre est essentiel.

| Épaisseur de paroi | Impact sur le refroidissement | Ajustements de conception |

|---|---|---|

| Épais | Refroidissement plus long | Ajuster la position du portail |

| Mince | Refroidissement plus rapide | Augmenter les canaux de refroidissement |

- Exigences fonctionnellesLes fonctions spécifiques telles que l'étanchéité doivent être prises en compte dans la conception du moule.

- Par exemple, les pièces étanches nécessitent des structures de moules méticuleuses pour garantir l'intégrité de la surface et éviter les fissures qui pourraient entraîner une défaillance.

Facteurs liés au processus de moulage par injection

-

Paramètres de la machine : Le moule doit correspondre aux réglages de la machine d'injection, tels que la force de serrage et le volume d'injection.

- Un mauvais ajustement peut entraîner des injections incomplètes ou endommager l'équipement ; un alignement précis entre le moule et la machine est donc essentiel.

-

Pression et vitesse d'injection : Différents matériaux nécessitent une pression et une vitesse spécifiques.

- Pour les plastiques épais, une pression élevée et une faible vitesse sont souvent nécessaires. Un moule bien conçu permet d'optimiser les dimensions des canaux d'alimentation et des points d'injection.

Facteurs liés aux matériaux et aux coûts

- Sélection des matériauxLe choix des bons matériaux est crucial pour la durabilité et la précision.

- Des aciers ou alliages de haute qualité peuvent être nécessaires pour les moules exigeant de bonnes performances ; le choix du bon matériau est primordial pour leur longévité.

| Matériau de moule | Application | Avantages |

|---|---|---|

| Acier P20 | Production générale | Bonne résistance à l'usure |

| H13 Acier | Besoins de haute précision | Excellente robustesse |

- Maîtrise des coûts de production : L’équilibre entre qualité et coût est essentiel ; une bonne conception évite les détails inutiles tout en maintenant la précision.

Facteurs de démoulage et d'éjection

- Méthodes de démoulage : La méthode de démoulage choisie influe grandement sur la qualité du produit ; les options comprennent l'éjection par éjecteur ou le démoulage par glissière pour les produits présentant des contre-dépouilles.

- Forces d'éjectionUn calcul précis des forces d'éjection permet d'éviter les dommages lors du démoulage.

- Une force excessive peut provoquer des défauts ; une force insuffisante peut rendre l’éjection difficile ; une planification minutieuse garantit un fonctionnement sans accroc.

Pour obtenir des moules de précision, il est essentiel de comprendre les différents facteurs qui influent sur la qualité, l'efficacité et le coût du produit final. Chaque élément, de la forme du moule au système d'extraction des produits, joue un rôle crucial dans le bon fonctionnement des moules en usine. Pour plus d'informations sur les bonnes pratiques en matière de moulage de précision, consultez les normes de conception de moules 2 .

Les moules de précision améliorent la qualité des produits dans les processus de fabrication.Vrai

Les moules de haute précision garantissent que les produits respectent les tolérances dimensionnelles, un facteur crucial pour la qualité et la performance dans tous les secteurs d'activité.

Les formes complexes nécessitent des moules de conception plus simple pour plus d'efficacité.FAUX

En effet, les conceptions complexes nécessitent des caractéristiques de moule avancées pour assurer un démoulage correct et des résultats de qualité.

Quelles sont les meilleures pratiques pour la conception des systèmes de refroidissement dans les moules ?

Explorons le monde de la conception des systèmes de refroidissement dans les moules. Ce domaine a une influence considérable sur l'efficacité et la qualité de votre produit. Il est donc essentiel de bien le maîtriser. Cela implique bien plus que de simples compétences techniques : il s'agit de créer des solutions fondées sur notre expérience en fabrication.

Concevez un système de refroidissement de moule efficace en planifiant soigneusement l'agencement des canaux, en sélectionnant les fluides de refroidissement appropriés et en tenant compte des propriétés thermiques des matériaux. Ces étapes garantissent un refroidissement uniforme et réduisent les temps de cycle.

Comprendre l'importance du système de refroidissement

Les systèmes de refroidissement des moules jouent un rôle crucial dans le processus de moulage par injection. Un refroidissement adéquat garantit une répartition uniforme de la température dans le moule, ce qui influe directement sur la qualité du produit final. Un système de refroidissement efficace minimise les temps de cycle, réduit les défauts et améliore la productivité globale.

Facteurs clés dans la conception des systèmes de refroidissement

- de l'agencement des canaux de refroidissement :

L'agencement des canaux de refroidissement est crucial. Ces canaux doivent être positionnés de manière à optimiser le transfert de chaleur du moule vers le fluide de refroidissement.

Par exemple, un agencement bien conçu pourrait ressembler à ceci :

| Type de canal | Description |

|---|---|

| Canaux droits | Circuits directs pour la circulation du liquide de refroidissement, fabrication aisée. |

| Canaux courbes | Permet une meilleure couverture des géométries complexes. |

| Canaux de déflecteur | Améliore la distribution du flux et l'efficacité du refroidissement. |

- Considérations relatives aux propriétés thermiques :

Chaque plastique réagit différemment à la chaleur. Je tiens toujours compte de ces propriétés lors de la conception. Les plastiques cristallins nécessitent généralement un refroidissement plus long que les plastiques non cristallins.

- Exemple : Avec des matériaux cristallins, les canaux de refroidissement doivent maintenir les températures au-dessus de leur point de cristallisation pendant le remplissage, mais doivent descendre en dessous de celui-ci pendant le refroidissement.

- L'intégration des paramètres d'injection

est essentielle lors de la conception de systèmes de refroidissement. Une fois, un décalage a provoqué un remplissage incomplet. Quelle frustration !

- Des vitesses d'injection plus élevées nécessitent parfois un refroidissement plus rapide pour éviter la surchauffe.

- des systèmes de surveillance et de réglage

permet de contrôler la température et le débit du liquide de refroidissement grâce à des capteurs. Les données en temps réel permettent d'apporter des modifications rapides pendant la production, améliorant ainsi considérablement le contrôle qualité.

Pour ceux qui souhaitent en savoir plus sur les systèmes de refroidissement, consultez les techniques de refroidissement avancées 3 ou les conceptions de systèmes de refroidissement 4. Le perfectionnement de grandes coques automobiles ou la fabrication de pièces électroniques précises peuvent bénéficier de ces connaissances ; elles peuvent véritablement changer votre approche de conception de moules.

Les systèmes de refroidissement ont un impact significatif sur la qualité du moulage par injection.Vrai

Un refroidissement efficace garantit des températures uniformes, réduisant les défauts et améliorant la qualité du produit lors du processus de moulage par injection.

L'eau est le seul milieu de refroidissement adapté aux moules.FAUX

Bien que l'eau soit couramment utilisée, des alternatives comme l'huile et le glycol peuvent être préférables pour des applications spécifiques en raison de leurs propriétés uniques.

Comment le choix des matériaux peut-il influencer les performances et le coût du moule ?

Avez-vous déjà réfléchi à l'influence du choix du matériau sur votre processus de moulage par injection ? Cette décision est cruciale ! Elle détermine le bon fonctionnement du moule et a un impact considérable sur les coûts.

Le choix des matériaux appropriés en moulage par injection améliore les performances et maîtrise les coûts. Les principaux éléments à prendre en compte sont la forme, la taille, les exigences de précision et les systèmes de refroidissement du produit, autant de facteurs qui influencent considérablement le choix des matériaux.

Comprendre le rôle de la sélection des matériaux

Le choix du matériau est primordial en moulage par injection, car il influe directement sur les performances du moule et sur les coûts globaux. Ce choix détermine la durée de vie et l'efficacité du moule, ainsi que la qualité du produit final.

Par exemple, l'utilisation d'acier de haute qualité comme le P20 ou le H13 peut améliorer la durabilité et la précision du moule, ce qui est particulièrement important pour les produits aux designs complexes ou destinés à une production en grande série. Cependant, ces matériaux sont plus onéreux, ce qui entraîne une augmentation des coûts initiaux. Trouver le juste équilibre entre coût et performance est essentiel pour les fabricants qui cherchent à optimiser leur productivité tout en préservant l'intégrité de leurs produits.

Facteurs liés au produit influençant le choix des matériaux

Plusieurs facteurs liés au produit entrent en ligne de compte pour déterminer le matériau approprié pour les moules :

- Forme et dimensions : Les formes complexes exigent des matériaux robustes pour résister aux contraintes lors du démoulage. Par exemple, les grands moules pour composants automobiles nécessitent des matériaux capables de supporter des systèmes de refroidissement complexes et de maintenir leur intégrité structurelle sous pression.

- Épaisseur des parois : Les variations d’épaisseur peuvent compliquer le choix des matériaux. Les sections plus épaisses peuvent nécessiter des matériaux à conductivité thermique supérieure afin de garantir un refroidissement uniforme et d’éviter les défauts tels que les marques de retrait. La conception des canaux de refroidissement doit également tenir compte de ces variations, ce qui rend le choix des matériaux crucial pour obtenir des performances de refroidissement optimales.

- Exigences de précision : Les moules de haute précision nécessitent l’utilisation de matériaux usinables avec une grande précision sans déformation. L’emploi d’alliages de haute qualité permet de répondre à ces exigences, mais augmente les coûts de production.

Facteurs liés au processus de moulage par injection

Le choix du matériau doit également être en adéquation avec les paramètres du processus de moulage par injection :

- Compatibilité avec la machine de moulage par injection : Le matériau du moule doit être compatible avec la force de fermeture et le volume d’injection de la machine. Un matériau non résistant aux pressions de fonctionnement peut entraîner des dommages coûteux ou des retards de production.

- Considérations relatives à la pression et à la vitesse : Les différents matériaux réagissent différemment aux variations de pression et de vitesse. Par exemple, les plastiques à haute viscosité peuvent nécessiter des matériaux capables de supporter des pressions d’injection plus élevées sans se rompre.

| Type de matériau | Force | Coût | Meilleur cas d'utilisation |

|---|---|---|---|

| Acier P20 | Haut | $5 | Production en grande série avec des formes complexes |

| H13 Acier | Très élevé | $10 | Moules de haute précision pour des motifs complexes |

| Aluminium | Modéré | $2 | Production en petite série ou prototypes |

Incidences financières du choix des matériaux

Le choix du matériau de moule approprié implique une analyse minutieuse des implications en termes de performance et de coût :

- Maîtrise des coûts de production : Le choix de matériaux moins coûteux peut réduire les dépenses initiales, mais risque d’entraîner des coûts plus élevés à long terme en raison d’une usure accrue ou d’une qualité de produit inférieure. Les fabricants doivent analyser si les économies à court terme compensent les pertes potentielles d’efficacité de production à long terme.

- Durée de vie et coûts de maintenance : Investir dans des matériaux durables permet souvent d’allonger la durée de vie des moules, réduisant ainsi les besoins de maintenance et les temps d’arrêt. Par exemple, un moule en acier de haute qualité peut engendrer des coûts initiaux plus élevés, mais nécessitera moins de réparations et de remplacements au fil du temps.

Facteurs de démoulage liés au choix des matériaux

Enfin, la méthode de démoulage est influencée par le matériau choisi :

- Méthode de démoulage : Certains matériaux facilitent le démoulage et réduisent les risques de dommages lors de l’éjection. Par exemple, les matériaux plus tendres permettent une éjection plus douce, mais s’usent plus rapidement.

- Considérations relatives à la force d'éjection : Une force d'éjection appropriée est essentielle pour éviter les défauts de fabrication. Le choix d'un matériau capable de résister à ces forces sans se déformer est primordial pour garantir la qualité du produit.

Pour plus d'informations sur l'optimisation de la conception de votre moule en fonction du choix des matériaux, envisagez d'explorer des ressources avancées qui détaillent les dernières techniques de fabrication.

Il est essentiel pour les ingénieurs et les concepteurs comme Jacky de comprendre comment le choix des matériaux influe sur les performances et le coût des moules afin de prendre des décisions éclairées qui concilient qualité et viabilité économique.

Les moules en acier de haute qualité améliorent la durabilité et la précision.Vrai

L'utilisation de matériaux comme le P20 ou le H13 améliore la durée de vie du moule et la qualité du produit, ce qui est essentiel pour les conceptions complexes et la production en grande série.

L'utilisation de matériaux moins coûteux permet toujours de réduire les coûts de production globaux.FAUX

Si des matériaux moins chers peuvent réduire les coûts initiaux, ils peuvent entraîner des dépenses plus élevées à long terme en raison de l'usure accrue et des besoins d'entretien plus importants.

Conclusion

Les facteurs clés dans la conception des moules d'injection comprennent la forme du produit, sa taille, l'épaisseur de la paroi, les exigences de précision, les systèmes de refroidissement et la maîtrise des coûts pour une efficacité de fabrication optimale.

-

En explorant ce lien, vous découvrirez les meilleures pratiques pour la gestion de l'épaisseur des parois dans le moulage par injection, ce qui vous aidera à améliorer vos conceptions. ↩

-

Découvrez les meilleures pratiques pour atteindre la précision dans la conception des moules et les processus de production afin d'améliorer vos résultats de fabrication. ↩

-

Découvrez des stratégies efficaces pour optimiser les systèmes de refroidissement dans la conception des moules, améliorer l'efficacité et la qualité des produits. ↩

-

Explorez des techniques avancées de conception des canaux de refroidissement et de sélection des matériaux qui améliorent les performances des moules. ↩

-

Découvrez comment le choix judicieux des matériaux peut optimiser la conception de vos moules et réduire les coûts de production globaux. ↩