Choisir la méthode de traitement des moules appropriée peut souvent s'apparenter à un casse-tête complexe. Pourtant, c'est essentiel pour une production de haute qualité.

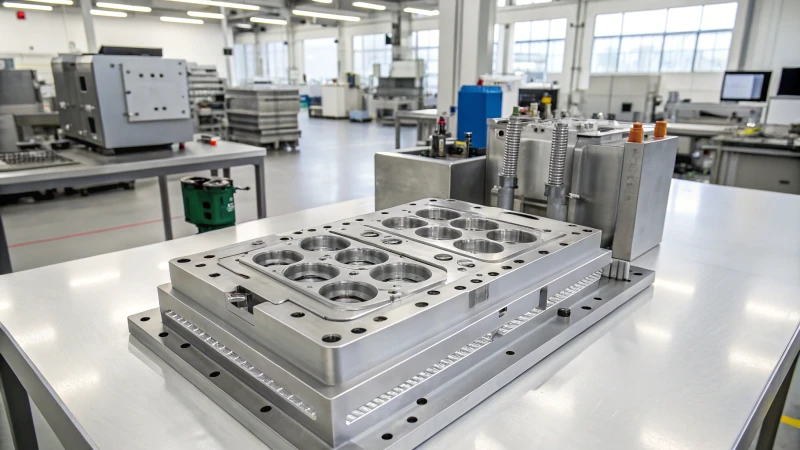

Lors du choix d'une technologie de traitement de moules, je prends en compte la complexité de la conception, la qualité des matériaux, le volume de production, les capacités des équipements, l'expertise des opérateurs et les contraintes budgétaires. La complexité de la conception est primordiale. La qualité des matériaux joue également un rôle crucial. Le volume de production est aussi important. Les capacités des équipements ne doivent pas être négligées. L'expertise des opérateurs a un impact réel sur le résultat. Les contraintes budgétaires doivent être respectées. Tous ces facteurs sont essentiels.

Je repense à mes propres expériences. La connaissance de ces facteurs est primordiale. Par exemple, pour les conceptions complexes, le choix entre le fraisage à grande vitesse et l'électroérosion est crucial pour la précision. L'expertise de mon équipe influence fortement notre processus. Il est essentiel de trouver un équilibre entre coût et qualité ; c'est délicat, mais indispensable à la réussite. Partager ces idées pourrait aider d'autres personnes confrontées à des difficultés liées aux moules.

Un fraisage à grande vitesse est nécessaire pour les surfaces de moules complexes.Vrai

Les surfaces complexes des moules nécessitent un usinage de précision, que permet le fraisage à grande vitesse.

Le fraisage ordinaire est suffisant pour les moules à surfaces de forme libre.FAUX

Les surfaces de forme libre nécessitent des procédés avancés comme l'électroérosion ou l'usinage CNC pour garantir la précision.

- 1. Comment la complexité de la conception influence-t-elle les choix de traitement des moules ?

- 2. Comment les caractéristiques des matériaux influencent-elles la technologie de traitement des moules ?

- 3. Pourquoi le volume de production est-il important dans le choix des méthodes de traitement des moules ?

- 4. Comment les capacités des équipements déterminent-elles les options de traitement des moules ?

- 5. Comment les compétences des techniciens influencent-elles le choix des technologies de traitement des moules ?

- 6. Comment les contraintes de coûts influencent-elles les choix technologiques en matière de traitement des moules ?

- 7. Conclusion

Comment la complexité de la conception influence-t-elle les choix de traitement des moules ?

Vous est-il déjà arrivé de voir un dessin de moule et de vous demander pourquoi il est si important dans la fabrication ? Je croyais moi-même que c’était simple, jusqu’à ce que j’explore l’univers des moules.

La complexité de la conception influe sur le choix des procédés de fabrication des moules, car les conceptions détaillées nécessitent des techniques spécifiques. Les structures très complexes requièrent des méthodes de haute précision comme l'usinage à grande vitesse (HSM) ou l'électroérosion (EDM). Les conceptions plus simples utilisent généralement des techniques de fraisage classiques. C'est très simple.

Influence des exigences de conception

Les exigences de conception influencent considérablement les choix de procédés de fabrication des moules, notamment en ce qui concerne la forme et la complexité structurelle . Pour les formes simples, le fraisage classique suffit. En revanche, les moules aux conceptions complexes, comme ceux des intérieurs automobiles, nécessitent un fraisage à grande vitesse ou une électroérosion pour un usinage de précision.

| Aspect conception | Technique de traitement |

|---|---|

| Formes simples | Moulin ordinaire |

| Forme libre complexe | Fraisage à grande vitesse (HSM) |

| Structures en contre-dépouille | Usinage par électroérosion (EDM) |

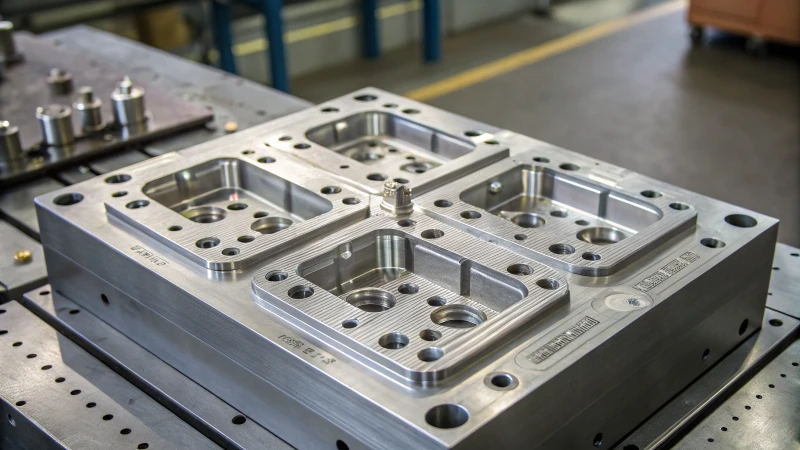

La précision dimensionnelle m'a surpris. Les moules de haute précision nécessitaient des techniques pour obtenir des tolérances très serrées, et j'ai dû les apprendre rapidement. Des techniques comme la rectification de précision permettent d'atteindre des tolérances aussi faibles que ±0,001 mm. Grâce à elles, tout s'emboîte parfaitement.

La qualité de surface est également importante. Les surfaces très brillantes peuvent nécessiter un polissage supplémentaire après usinage, tandis que les surfaces texturées peuvent être gravées au laser. Le souci du détail est essentiel pour un produit final de qualité.

Impact des matériaux de moisissure

Les caractéristiques des matériaux de moule, comme leur dureté , influencent les techniques de transformation. Le choix des outils pour les matériaux durs tels que le H13 s'est avéré complexe au début. Un bon compromis entre dureté et ténacité permet une transformation optimale.

| Propriété matérielle | Approche de traitement |

|---|---|

| Dureté élevée | Outils en carbure |

| Dureté inférieure | Outils en acier rapide |

Pour ces matériaux résistants, les outils en carbure sont devenus indispensables, notamment pour la précision.

La stabilité thermique et la résistance à l'usure sont également importantes. Les matériaux résistants à l'usure exigent des outils durables pour garantir la précision dans le temps.

Choix de production et d'efficacité

L'échelle de production influe sur les choix de procédés. La production de masse exige des procédés robustes pour maintenir la qualité et réduire les coûts, en s'appuyant souvent sur des centres d'usinage CNC de pointe qui ont véritablement révolutionné le secteur en accélérant et en améliorant la précision des résultats.

Pour la production en petites séries , la flexibilité est essentielle pour trouver le juste équilibre entre coût et qualité ; il faut parfois combiner fraisage de base et électroérosion minimale.

Disponibilité des équipements et des ressources

Le matériel disponible dans un atelier détermine en grande partie ce qui peut être fait en interne et ce qui doit être externalisé en raison des limites de capacité ; cependant, les configurations CNC avancées offrent plus de choix.

Les connaissances techniques sont également importantes ; une utilisation habile des logiciels de CAO/FAO fait souvent une grande différence dans la gestion efficace des processus avancés.

Limites budgétaires

Trouver le juste équilibre entre coût et précision est complexe mais indispensable. Les procédés avancés comme l'usinage CNC et l'électroérosion sont plus onéreux, mais essentiels pour les travaux de précision . , des solutions plus économiques peuvent suffire sans compromettre la qualité.

Les coûts de maintenance doivent également être pris en compte lors du choix des technologies de traitement afin d'éviter les dépenses imprévues liées à l'entretien des moules et au remplacement ultérieur des pièces.

Comprendre l'interaction entre la complexité de la conception et ces facteurs permet de faire des choix judicieux, alliant rentabilité et excellentes performances de production de moules.

Les moules de haute précision nécessitent une tolérance de ±0,001 mm.Vrai

Les moules de précision, comme les moules pour lentilles optiques, nécessitent une grande précision dimensionnelle.

Le fraisage ordinaire convient aux surfaces complexes de forme libre.FAUX

Les surfaces complexes nécessitent des méthodes avancées comme l'usinage à grande vitesse (HSM) ou l'usinage par électroérosion (EDM).

Comment les caractéristiques des matériaux influencent-elles la technologie de traitement des moules ?

Avez-vous déjà réfléchi à la façon dont les matériaux que nous choisissons transforment le monde du moulage ? C’est vraiment intéressant de constater à quel point chaque détail compte.

Les propriétés des matériaux, telles que la dureté, la ténacité, la stabilité thermique et la résistance à l'usure, influencent considérablement les technologies de fabrication des moules. Ces propriétés déterminent le choix des outils, les paramètres d'usinage et l'efficacité du processus. Elles jouent un rôle majeur dans l'obtention de moules de qualité et de performance optimales.

La dureté influence le choix de l'outil

Lorsque j'ai commencé à travailler dans le domaine du moulage, j'ai rapidement constaté que les matériaux déterminent l'ensemble du processus. Imaginez sculpter un chef-d'œuvre avec du marbre plutôt qu'avec du beurre : chaque matériau requiert une méthode différente.

La dureté du matériau est un facteur primordial dans le choix des outils lors de la fabrication de moules. À mes débuts, je me souviens des difficultés rencontrées avec des matériaux très durs comme le H13 et le S136. Nous avions besoin d'outils en carbure et de réglages adaptés pour compenser la force de coupe élevée. C'était un peu comme choisir le bon ciseau pour sculpter la pierre : la précision était essentielle. Les alliages d'aluminium plus tendres étaient faciles à travailler, mais il fallait être vigilant pour éviter qu'ils ne collent.

La robustesse et la ductilité nécessitent une adaptation

La robustesse et la ductilité m'ont appris l'importance de la précision et de l'adaptabilité. Ces propriétés exigeaient des outils spéciaux pour éviter le collage. Nous utilisions des outils revêtus offrant une excellente réduction du frottement et avons modifié notre utilisation des fluides de coupe³ . Les matériaux très ductiles, notamment pour les parois minces, nécessitaient des profondeurs de passe plus faibles et des avances plus lentes pour éviter la déformation.

Stabilité thermique et résistance à l'usure : un double défi

La stabilité thermique semblait idéale : moins de chaleur signifiait moins de risques de surchauffe. Mais une résistance à l’usure élevée a engendré de nouveaux défis. Il nous fallait des outils capables de résister à l’usure et des contrôles réguliers pour détecter tout dommage. Cela m’a rappelé l’époque où, en menuiserie, l’affûtage des outils était aussi crucial que celui du bois.

| Caractéristique du matériau | Effet sur le traitement des moules |

|---|---|

| Dureté | Influence le choix de l'outil ; nécessite des paramètres de coupe spécifiques |

| Robustesse et ductilité | Exige des outils et des technologies adaptés ; prend en compte l'utilisation fluide |

| Stabilité thermique | Faible effet thermique, mais usure accrue des outils |

| Résistance à l'usure | Nécessite une surveillance et un remplacement constants des outils |

Adapter le processus aux besoins de production

La taille de la production – qu'il s'agisse de petits ou de grands lots – influence le choix des procédés de fabrication des moules. La production à grande échelle exige un usinage CNC de très haute précision pour garantir la robustesse et l'efficacité. Pour les petits lots, nous avons davantage de latitude pour réduire les coûts tout en maintenant un niveau de qualité élevé.

La compréhension de ces caractéristiques des matériaux permet aux fabricants d'optimiser efficacement les technologies de traitement des moules, en les alignant sur les exigences de production spécifiques et les objectifs de qualité.

Les matériaux à haute dureté nécessitent des outils en carbure pour leur usinage.Vrai

Les outils en carbure sont nécessaires pour les matériaux à haute dureté afin de garantir une coupe efficace.

Le fraisage ordinaire convient aux moules à surface brillante.FAUX

Les surfaces très brillantes nécessitent un polissage ou un polissage électrochimique, et non pas seulement un fraisage.

Pourquoi le volume de production est-il important dans le choix des méthodes de traitement des moules ?

Avez-vous déjà réfléchi à l'influence de nos volumes de production sur nos choix de méthodes de traitement des moules ? La quantité produite influence très souvent la prise de décision. Les volumes importants nécessitent généralement des méthodes spécifiques. Différentes techniques sont nécessaires pour les petits et les grands lots. Les niveaux de production déterminent les méthodes de traitement. Cela a toujours été le cas.

Le volume de production influence fortement le choix des méthodes de traitement des moules. Il a un impact sur les coûts, les options d'équipement et l'efficacité du processus. Les grandes séries nécessitent des moules robustes. Pour les petites séries, des méthodes flexibles et économiques sont préférables. C'est un facteur essentiel.

Comment le volume de production influence le traitement des moules

Lorsque j'ai commencé à me former au traitement des moules, j'ai rapidement compris l'importance du volume de production dans le choix de la méthode appropriée. Une production à grande échelle exige des moules capables de résister à une utilisation intensive, tout comme mes chaussures devaient être résistantes lors de mon entraînement pour un marathon. Pour les processus à cadence élevée, des méthodes telles que l'usinage CNC de précision sont essentielles pour garantir une qualité constante, même après des milliers d'utilisations. C'est primordial.

Pensées à volume élevé vs. pensées à faible volume

En repensant à mon expérience, je compare la production en grande série à la préparation d'un repas pour une grande réunion de famille : tout doit être parfait. Des techniques comme fraisage rapide et l'électroérosion sont essentielles. Elles permettent d'obtenir des moules aux dimensions et à la finition de surface exactes, tout comme elles garantissent un assaisonnement parfait pour chaque plat. À l'inverse, les petits projets s'apparentent à la préparation d'un repas simple entre amis. Ils offrent davantage de liberté créative et de choix, et permettent d'utiliser des méthodes moins coûteuses comme le fraisage classique, tout en obtenant un résultat de qualité.

Effets économiques du volume de production

| Volume de production | Méthode de traitement | Incidences en matière de coûts |

|---|---|---|

| Haut | CNC et EDM de pointe | Des coûts initiaux plus élevés |

| Faible | Fraisage de base | Dépenses initiales réduites |

L'aspect financier me fait penser à la planification d'un long voyage comparée à celle d'un court week-end. Investir davantage dans les processus de production à grande échelle permet de réaliser des économies à long terme, tandis que les petits volumes bénéficient de coûts de démarrage plus faibles et d'une mise en place rapide. La différence est de taille.

Besoins de conception et efficacité

Pour une production en grande série, les modèles doivent être simples et reproductibles, à l'image d'une recette de cuisine. Cela exige des outils précis et des machines spéciales, comme des équipements de pointe⁵ . En revanche, pour les petites séries, c'est comme tester une nouvelle recette : on peut expérimenter sans trop se soucier du coût.

Réflexions sur l'équipement et le niveau de compétence

Le choix de la méthode appropriée dépend des machines et des compétences des opérateurs. Par exemple, lorsque j'ai modernisé mes ustensiles de cuisine, des recettes complexes sont devenues soudainement réalisables. Les entreprises équipées de machines CNC de pointe maîtrisent mieux les moules complexes que celles qui utilisent des machines basiques. Le niveau de compétence des opérateurs est essentiel – tout comme avoir un excellent chef dans sa cuisine – la formation est donc primordiale dans les environnements de production à haut volume.

Le choix du procédé de moulage dépend du volume de production. Adapter les méthodes aux besoins de production permet de réaliser des économies et de garantir une qualité constante sur plusieurs cycles, comme illustré ci- dessus⁶ . Il est essentiel de connaître ces aspects pour choisir les méthodes de moulage les plus adaptées aux objectifs commerciaux et aux exigences de production.

Le fraisage à grande vitesse est nécessaire pour les formes de moules complexes.Vrai

Les moules complexes nécessitent un usinage précis, réalisable grâce au fraisage à grande vitesse.

Un fraisage ordinaire suffit pour obtenir des surfaces de moules à haute brillance.FAUX

Les surfaces très brillantes nécessitent un polissage, et non un simple fraisage.

Comment les capacités des équipements déterminent-elles les options de traitement des moules ?

Vous arrive-t-il de réfléchir à la façon dont vos machines modifient votre processus de fabrication des moules ?

Les capacités des équipements déterminent les choix de traitement des moules. Elles orientent la sélection des méthodes d'usinage, des outils et des techniques. La complexité de la conception est un facteur déterminant. Les caractéristiques des matériaux ont également un impact sur les décisions. Les impératifs de production jouent un rôle crucial dans le processus.

Complexité de la conception et capacités de l'équipement

Lorsque j'étudie des modèles de moules , je vérifie d'abord si mon équipement est capable de gérer ces formes complexes. C'est comme résoudre un puzzle avec les bonnes pièces. Les formes simples nécessitent souvent un fraisage classique, tandis que les surfaces complexes et de forme libre requièrent un fraisage à grande vitesse (HSM) ou un usinage par électroérosion (EDM).

Tableau : Complexité de l’équipement vs. Complexité de la conception

| Complexité de conception | Équipement requis |

|---|---|

| Formes simples | Moulin ordinaire |

| Forme libre complexe | HSM, EDM |

Prenons l'exemple des moules pour l'intérieur des automobiles. Leur complexité exige absolument un équipement capable de gérer facilement les textures et les surfaces détaillées.

Impact des caractéristiques des matériaux

Les caractéristiques des matériaux influencent fortement les choix d'usinage. Les matériaux durs nécessitent des outils en carbure et une puissance de coupe plus élevée. Les matériaux plus tendres permettent parfois l'utilisation d'outils en acier rapide, mais ces derniers peuvent parfois bloquer la machine en raison de leur ténacité.

- Dureté : Les outils en carbure sont essentiels pour les matériaux durs.

- Robustesse : Nécessite des outils avec une bonne lubrification et des fluides de coupe.

Taille et efficacité des lots de production

La taille des lots détermine souvent les besoins en équipement. Une production à grande échelle exige un équipement de précision pour garantir une efficacité optimale, tandis que les petits lots offrent une plus grande flexibilité et des options de traitement plus économiques. Les centres d'usinage CNC de pointe révolutionnent l'efficacité et la durabilité, notamment pour les grands projets.

- Production de masse : Nécessite des procédés durables et efficaces.

- Petites séries : Utilise une technologie économique avec une qualité de base.

Disponibilité des ressources techniques et des équipements

La disponibilité de machines telles que les centres d'usinage CNC ou l'électroérosion a une incidence considérable sur les choix de procédés de fabrication des moules. Si vous êtes limité au fraisage de base, il peut être nécessaire d'externaliser les tâches complexes.

| Disponibilité des équipements | Flexibilité du traitement |

|---|---|

| Équipement de base | Options de traitement limitées |

| CNC et EDM de pointe | Large gamme d'options de processus |

De plus, le niveau de compétences des techniciens influe sur les choix technologiques. Une bonne connaissance des logiciels de CAO/FAO ouvre de nombreuses perspectives.

Équilibrer les considérations de coûts

Les coûts de traitement sont importants et varient selon la technologie choisie. Les procédés CNC de haute précision coûtent plus cher que le fraisage classique. Des traitements de surface spéciaux peuvent également augmenter les frais de maintenance.

Lors du choix des méthodes, il convient de prendre en compte à la fois les coûts immédiats et la maintenance future afin d'assurer la viabilité et l'efficacité à long terme sans compromettre la qualité. L'adéquation des capacités des équipements aux exigences des moules permet d'optimiser efficacement les stratégies.

Comprendre ces dynamiques est essentiel pour prendre des décisions éclairées qui augmentent la productivité et garantissent une qualité de produit exceptionnelle.

Le fraisage à grande vitesse est essentiel pour les formes de moules complexes.Vrai

Les moules complexes nécessitent un usinage précis, réalisable grâce au fraisage à grande vitesse.

Le fraisage ordinaire suffit pour tous les types de moules.FAUX

Pour garantir la précision des moules complexes, des procédés avancés allant au-delà du fraisage ordinaire sont nécessaires.

Comment les compétences des techniciens influencent-elles le choix des technologies de traitement des moules ?

Imaginez-vous dans un atelier en pleine activité, où le bruit des machines emplit l'air. Un technicien qualifié ajuste les processus qui façonnent notre quotidien.

Les compétences des techniciens sont essentielles au choix de la technologie de traitement des moules. Elles influent sur la programmation, l'exploitation et la maintenance. Les techniciens qualifiés réalisent les tâches avec précision et optimisent les processus de production. Ils adoptent facilement les technologies de pointe, ce qui se traduit par de meilleurs résultats et une nette amélioration des performances.

Comment les techniciens influencent les choix de processus

Les techniciens jouent un rôle essentiel dans la sélection des technologies de traitement des moules 8 en tirant parti de leurs connaissances et de leur expérience pour adapter la technologie aux exigences du projet.

Compétences en programmation et en exploitation

Je me souviens d'un projet de moule complexe aux formes délicates. Des techniciens, experts en logiciels de CAO/FAO, s'en sont chargés directement. Ils savaient utiliser des machines sophistiquées pour réaliser des opérations d'usinage CNC à la perfection. Cette compétence était essentielle pour atteindre la précision requise pour ces conceptions complexes.

| Compétences techniques | Impact sur la sélection des processus |

|---|---|

| Maîtrise des logiciels de CAO/FAO | Permet des procédés CNC avancés |

| Opération de haute précision | Garantit la précision dimensionnelle |

Se tenir au courant des nouvelles technologies

Avec des technologies de moulage , il est essentiel de se tenir informé des dernières avancées. J'ai constaté que des techniciens mettaient régulièrement à jour leurs compétences pour utiliser de nouvelles méthodes comme l'usinage à grande vitesse et l'électroérosion. Nos moules répondaient à des exigences de conception complexes et offraient d'excellentes performances.

Dépannage et maintenance

Au cours d'une phase cruciale d'un projet, une machine est tombée en panne subitement. Le technicien a rapidement résolu le problème. Son expertise en maintenance assure le bon fonctionnement des machines, évitant ainsi les interruptions et garantissant une production de moules constante.

De plus, des techniciens qualifiés peuvent identifier rapidement les problèmes potentiels, évitant ainsi des réparations ou des remplacements coûteux.

Compétences techniques et utilisation efficace des ressources

Les compétences de nos techniciens nous permettent d'utiliser nos ressources de manière optimale. L'expertise approfondie de l'un d'entre eux en matière d'équipement d'électroérosion (EDM ) nous a permis de l'utiliser avec une grande efficacité. Ce type de savoir-faire oriente véritablement nos décisions quant à la technologie la plus adaptée.

En résumé, les compétences des techniciens ne sont pas seulement utiles, elles sont essentielles pour choisir les meilleures techniques de traitement des moules. De la programmation à la maintenance, des techniciens qualifiés garantissent une production de moules de haute qualité.

Un fraisage à grande vitesse est nécessaire pour les formes de moules complexes.Vrai

Les moules complexes nécessitent un fraisage à grande vitesse pour garantir la précision.

Le fraisage ordinaire est suffisant pour tous les types de moules.FAUX

Les moules complexes nécessitent des techniques avancées qui vont au-delà du fraisage ordinaire.

Comment les contraintes de coûts influencent-elles les choix technologiques en matière de traitement des moules ?

Gérer les contraintes de coûts dans le traitement des moules s'apparente à la résolution d'un casse-tête. Les opérateurs doivent trouver le juste équilibre entre budget et technologie sans compromettre la qualité. Cet équilibre est primordial. La qualité demeure essentielle et ne doit jamais être compromise.

Les contraintes budgétaires déterminent souvent le choix des méthodes de traitement des moules, en privilégiant les techniques les moins coûteuses. La qualité de base demeure essentielle. Les coûts de traitement, de maintenance et de remplacement sont des facteurs clés.

Conception simple et planification budgétaire

En conception de moules, le coût et la précision sont souvent contradictoires. Imaginez travailler sur un projet de moule aux surfaces très détaillées. Les machines à grande vitesse conviennent à cette tâche, mais elles sont onéreuses. Des conceptions plus simples permettent d'utiliser un fraisage classique, ce qui représente une économie.

| Aspect conception | Technologie de pointe | Alternative à faible coût |

|---|---|---|

| Formes complexes | Fraisage à grande vitesse | fraisage conventionnel |

| Haute qualité de surface | polissage électrochimique | Polissage de base |

Choix des matériaux et dépenses

Choisir un matériau pour mouler, c'est un peu comme choisir sa tenue pour un événement. Les matériaux durs nécessitent un outillage coûteux et une manipulation délicate, ce qui augmente les dépenses. Si j'utilise des alliages d'aluminium , les coûts diminuent, mais je dois veiller à respecter les exigences de durabilité.

- Dureté élevée : Nécessite des outils coûteux.

- Dureté moindre : Permet l'utilisation d'outils moins chers.

Réflexions sur la quantité de production

L'échelle de production influence fortement mes choix. Pour la production de masse, l'achat de machines performantes est judicieux car elles sont robustes et rapides. Pour les petites séries, j'utilise des méthodes moins coûteuses qui préservent une qualité élevée.

| Type de production | Technologie privilégiée | Justification |

|---|---|---|

| production de masse | Usinage CNC avancé | Assure la durabilité et la vitesse |

| Petits lots ou essais | Fraisage classique + électroérosion | Rentable et flexible |

Importance des outils et des compétences

Disposer d'un équipement de pointe est un atout indéniable. J'ai travaillé avec d'excellentes machines CNC, capables de gérer sans difficulté des projets complexes. Le personnel qualifié est également essentiel ; son savoir-faire est déterminant pour la réussite de l'utilisation de ces machines sophistiquées.

Considérations budgétaires

Trouver le juste équilibre entre budget et technologie est un art que j'ai appris. Utiliser des machines sophistiquées comme l'électroérosion est tentant, mais il est essentiel de maîtriser les coûts d'entretien. Un bon équilibre permet de limiter les coûts tout en optimisant les performances dans la fabrication de moules.

- Frais de traitement : Comparez les coûts financiers aux besoins technologiques.

- Frais d'entretien : Vérifiez les dépenses futures liées au traitement des moisissures.

La maîtrise de ces aspects allie planification et expérience pratique. Une production de moules de qualité exige des choix judicieux en matière de coûts, sans compromettre la qualité.

Les moules de haute précision nécessitent l'usinage par électroérosion pour les surfaces complexes.Vrai

L'usinage par électroérosion (EDM) est essentiel pour les moules de haute précision aux formes complexes en raison de sa précision.

L'usinage ordinaire suffit pour les moules d'intérieur automobile.FAUX

Les moules d'intérieur automobile nécessitent souvent un fraisage à grande vitesse en raison de leur complexité.

Conclusion

Le choix de la technologie de traitement des moules implique de prendre en compte la complexité de la conception, les propriétés des matériaux, le volume de production, les capacités des équipements, les compétences des techniciens et les contraintes budgétaires afin de garantir la qualité et l'efficacité de la fabrication.

- Explorez ce lien pour comprendre les différences entre le fraisage à grande vitesse et l'électroérosion, et comment elles s'appliquent aux conceptions de moules complexes. ↩

- Découvrez des technologies de traitement économiques, adaptées aux conceptions de moules plus simples, sans compromis sur la qualité. ↩

- Découvrez le rôle des fluides de coupe dans la gestion de la lubrification et du refroidissement des outils lors du traitement de matériaux durs. ↩

- Découvrez les avantages du fraisage à grande vitesse pour améliorer la précision des moules. ↩

- Découvrez le rôle des équipements de pointe dans la réalisation de conceptions de moules précises. ↩

- Découvrez comment la durabilité et l'efficacité sont privilégiées dans le traitement des moules à grand volume. ↩

- Explorez plus en détail les exigences de conception qui influencent le choix des équipements pour le traitement des moules. ↩

- Ce lien explique pourquoi les compétences des techniciens sont cruciales pour le choix des technologies de traitement des moules appropriées. ↩

- Découvrez les innovations récentes en matière de technologies de traitement des moules qui nécessitent des techniciens qualifiés pour une mise en œuvre efficace. ↩

- Découvrez les capacités spécifiques des équipements d'électroérosion dans le traitement des moules et pourquoi l'expertise des techniciens est essentielle. ↩

- Découvrez pourquoi les alliages d'aluminium constituent un choix rentable pour certaines applications de moules. ↩