Choisir le bon traitement de surface pour moule peut s'apparenter à trouver la chaussure idéale. Il faut un produit parfaitement adapté à la tâche.

Lorsque je choisis un traitement de surface pour un moule, je tiens compte de sa résistance à l'usure et à la corrosion. Le démoulage doit être facile. L'aspect du moule est également important. Ces facteurs sont essentiels et contribuent à prolonger sa durée de vie. Un bon fonctionnement dans diverses situations est primordial.

Je me souviens de la première fois où j'ai dû choisir un traitement de surface pour un moule. J'avais l'impression de m'aventurer dans un labyrinthe sans guide. Concilier les propriétés des matériaux, les coûts et les besoins spécifiques semblait insurmontable. Mais j'ai appris que chaque facteur, comme le type d'acier ou la complexité du moule, est primordial. Chaque élément est crucial. Comprendre l'impact des traitements sur la production et l'importance de la précision est essentiel. Il ne s'agit pas simplement de faire fonctionner le moule, mais d'optimiser chaque aspect pour répondre au mieux à mes besoins.

Le revêtement en titane améliore la résistance à l'usure du moule.Vrai

Le placage en titane forme une couche dure qui résiste à l'abrasion des charges.

La nitruration est idéale pour les tâches de production rapide.FAUX

La nitruration prend plusieurs heures, ce qui la rend inadaptée aux tâches urgentes.

- 1. Comment les propriétés des matériaux influencent-elles les traitements de surface des moules ?

- 2. Quel est l'impact des différents traitements de surface sur les coûts ?

- 3. Comment la complexité des moisissures influence-t-elle le choix du traitement de surface ?

- 4. Pourquoi la précision est-elle importante dans les procédés de traitement de surface ?

- 5. Conclusion

Comment les propriétés des matériaux influencent-elles les traitements de surface des moules ?

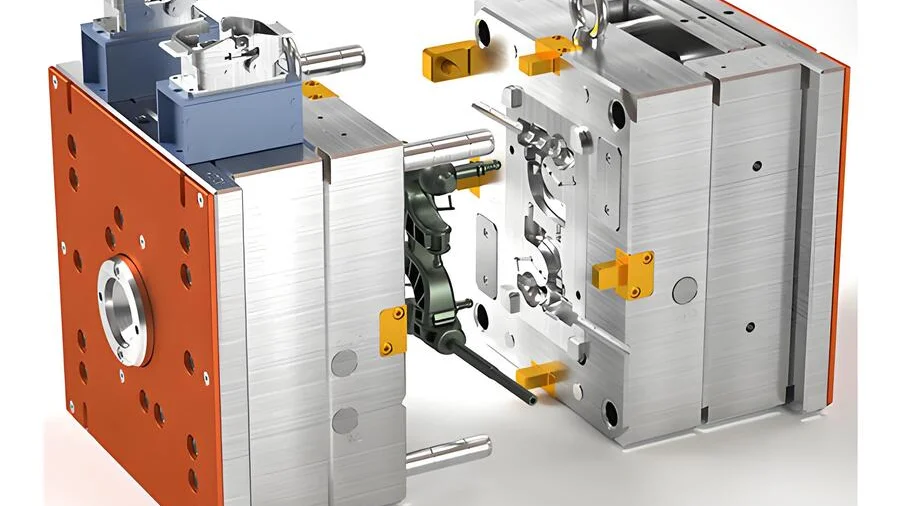

Avez-vous déjà réfléchi à l'influence d'un état de surface approprié sur les performances d'un moule ? Découvrez différents matériaux et voyez comment ils façonnent l'avenir du moulage par injection.

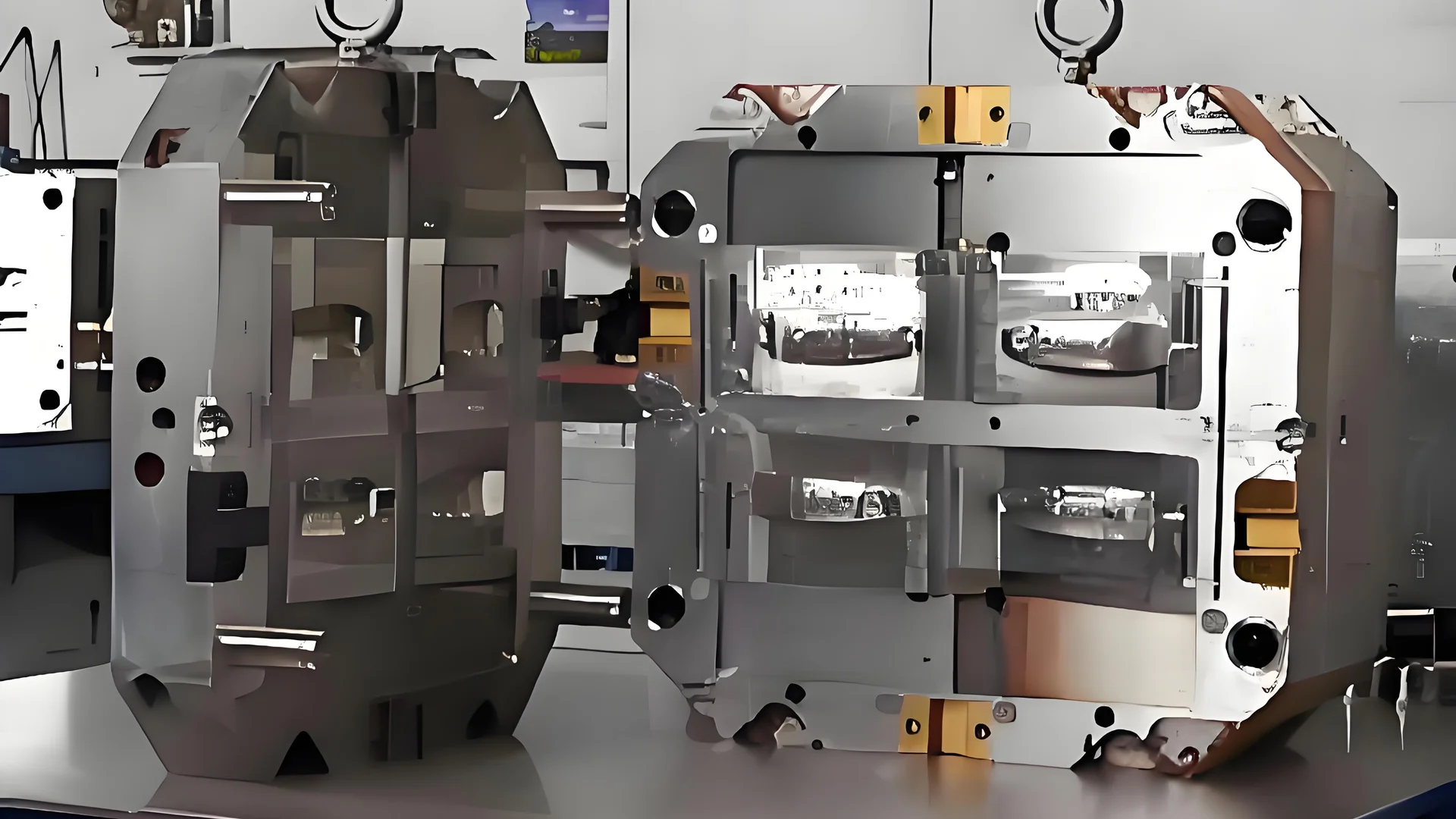

Le type d'acier et sa dureté sont des facteurs essentiels pour le traitement des surfaces des moules. Ils influent sur la résistance à l'usure et à la corrosion, ainsi que sur la facilité de démoulage. La durabilité du moule dépend en grande partie du choix du traitement de surface approprié. L'efficacité est optimale lorsque les traitements sont adaptés aux propriétés de l'acier.

Influence du type d'acier sur les traitements de surface

Le type d'acier utilisé pour la fabrication des moules influe considérablement sur l'efficacité du traitement de surface. Les aciers fortement alliés, par exemple, contiennent davantage d'éléments d'alliage, ce qui permet la formation de couches nitrurées supérieures, améliorant ainsi la résistance à l'usure et à la corrosion. À l'inverse, l'acier au carbone ordinaire peut tirer davantage profit de traitements tels que le chromage¹ pour accroître la durabilité de sa surface à moindre coût.

Rôle de la dureté de l'acier dans le choix du traitement

La dureté de l'acier est un autre facteur déterminant pour le choix du traitement de moule approprié. Les aciers à haute dureté nécessitent souvent des procédés plus précis, comme le polissage miroir avec des pâtes abrasives fines, afin d'éviter les rayures. Pour les aciers d'une dureté supérieure à HRC50, un équipement spécialisé est indispensable pour obtenir les finitions souhaitées sans endommager la surface. À l'inverse, les aciers plus tendres requièrent un contrôle rigoureux des paramètres lors de procédés tels que le sablage afin de ne pas déformer le moule.

Résistance à l'usure et propriétés des matériaux

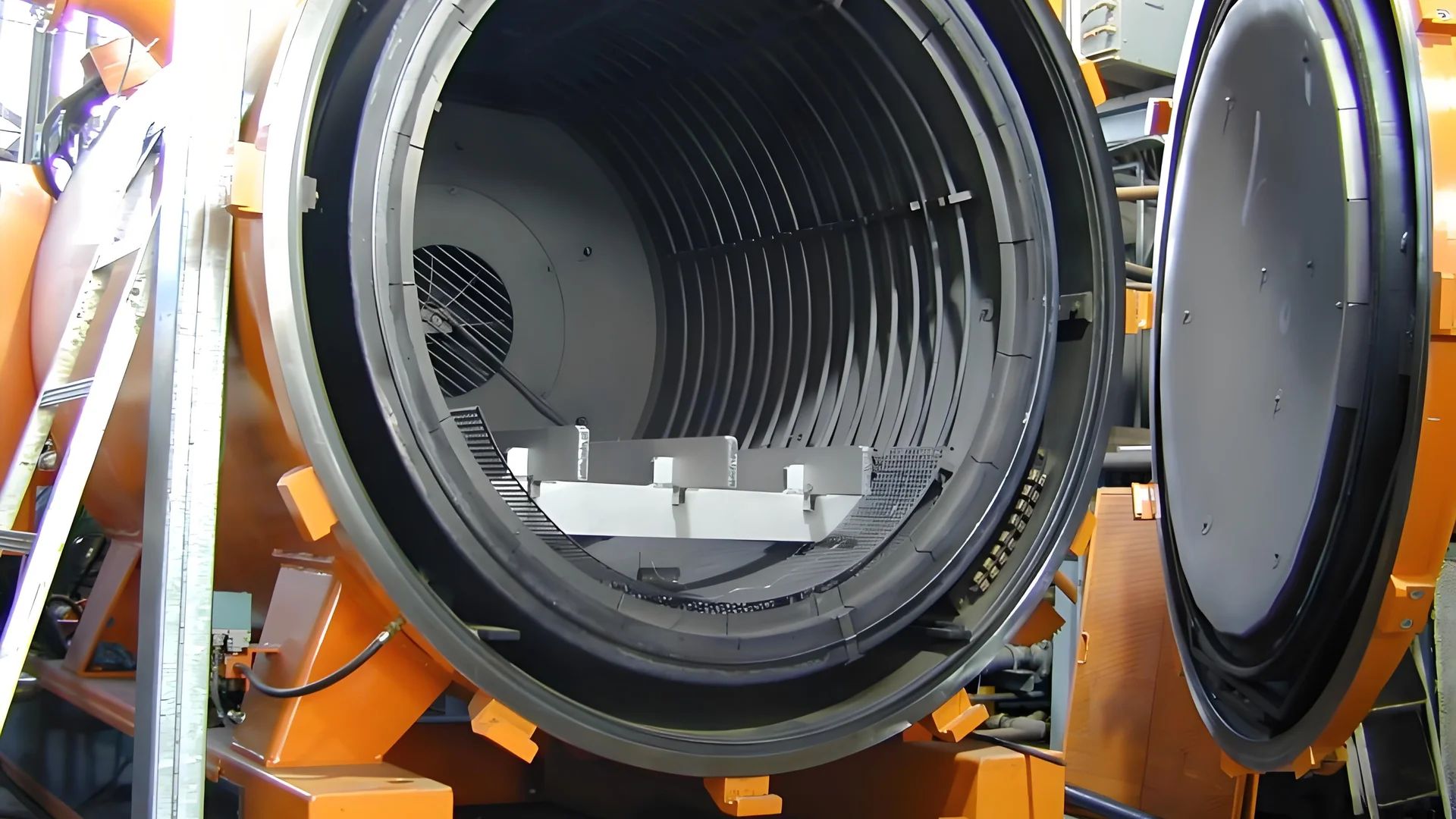

Pour les moules utilisés dans la production de matériaux à haute dureté et à forte charge, comme les plastiques renforcés de fibres de verre, le choix d'un traitement de haute résistance à l'usure est crucial. Des techniques telles que le dépôt de titane (PVD) forment des couches dures et résistantes à l'usure qui protègent la surface du moule des charges abrasives. Pour les plastiques standards, des traitements comme le nickelage chimique un bon compromis entre coût et performance.

Besoins en matière de résistance à la corrosion

Les moules utilisés avec des plastiques corrosifs comme le PVC nécessitent des traitements offrant une forte résistance à la corrosion. Le nickelage chimique forme une couche protectrice contre la corrosion, tandis que le chromage assure une grande stabilité chimique. En milieu humide, la nitruration renforce la protection contre la corrosion.

Amélioration des performances de démoulage

Les produits de formes complexes exigent souvent des moules offrant d'excellentes propriétés de démoulage. Le polissage améliore la finition et facilite le démoulage. Les surfaces revêtues de titane présentent également des coefficients de frottement plus faibles, ce qui améliore le démoulage des pièces aux formes complexes, comme les boîtiers de produits fines⁴ . On obtient ainsi une précision optimale tout en maintenant une productivité élevée.

Le revêtement en titane améliore la résistance à l'usure du moule.Vrai

Le placage en titane forme une couche dure, résistante à l'abrasion par les charges.

Le chromage est inefficace pour les plastiques corrosifs.FAUX

Le chromage prévient l'érosion en assurant une grande stabilité chimique.

Quel est l'impact des différents traitements de surface sur les coûts ?

Nombreux sont ceux qui ont rencontré des difficultés au moment de choisir le traitement de surface de leurs moules. Coût et performance sont deux choses qui peuvent sembler contradictoires. Chaque fabricant est confronté à ce délicat équilibre.

Le prix des traitements de surface pour moules est variable. Le type de matériau influe sur ce coût. La complexité du procédé a également une incidence. La production à grande échelle a un impact sur les prix. Le polissage de base est généralement peu coûteux. Le plaquage titane est plus onéreux. Choisir le bon traitement est crucial. Il doit répondre aux besoins du moule. Les caractéristiques du matériau doivent être prises en compte. Le budget doit être respecté.

Comprendre les variables

Vous est-il déjà arrivé d'être dans un magasin, face à une multitude de pots de peinture, sans savoir lequel choisir pour votre salon ? Choisir un traitement anti-moisissures procure une sensation similaire. Chaque option promet une meilleure performance, mais à un prix différent. Le plaquage titane est une finition haut de gamme pour les matériaux résistants. Il est coûteux. En revanche, le polissage ou le nickelage offrent une finition mate simple et de bonne qualité, efficace et moins onéreuse.

Considérations matérielles

Le traitement approprié dépend du matériau du moule. Imaginez l'achat de vêtements : les aciers fortement alliés sont comme des costumes de luxe. Ils sont sublimés par des procédés spéciaux tels que la nitruration et durent plus longtemps. Les aciers au carbone ordinaires sont comme des blazers de tous les jours : un chromage ou un nickelage leur confère un bel éclat.

En matière de dureté de l'acier, c'est comme choisir des chaussures pour une longue marche. Les aciers plus durs exigent des outils plus performants et plus de temps. Il est essentiel d'avoir les outils adéquats, tout comme on choisit des chaussures confortables pour une longue journée plutôt que des chaussures à la mode.

Coûts de production vs. Performance

La question est fréquente : faut-il acheter une voiture de luxe onéreuse pour sa durabilité ou opter pour un modèle plus abordable ? Les projets de grande valeur peuvent nécessiter des traitements coûteux comme le plaquage titane. Ce choix améliore les performances et la durée de vie. En revanche, les objets plus simples peuvent se contenter d’un polissage, une solution plus rapide et moins coûteuse ; les méthodes rapides sont comparables à l’utilisation d’une caisse rapide pour gagner du temps.

Besoins en complexité et en précision

Décorer un gâteau avec des motifs sophistiqués exige un soin particulier. Les moules aux formes complexes requièrent des techniques spécifiques. La gravure chimique ou le nickelage chimique permettent de recouvrir parfaitement les surfaces délicates, à l'instar d'un pâtissier expérimenté décorant un gâteau. Les moules plus simples peuvent se contenter d'un simple polissage, comme on tartine du beurre sur une tranche de pain grillé.

La précision est essentielle pour les moules détaillés ; c’est comme pour un joaillier qui réalise des détails fins ; un polissage poussé est nécessaire pour une qualité optimale ( coûteux<sup> 6 ). Cependant, ces méthodes augmentent les coûts et les délais.

Choisir un traitement de surface, c'est trouver le juste équilibre entre le type de matériau, la complexité, la précision et le budget. Chaque décision influe sur les coûts initiaux et les avantages futurs ; c'est un peu comme choisir entre un repas rapide et un repas fait maison.

Le plaquage titane est plus coûteux que le polissage.Vrai

Le plaquage titane implique des coûts plus élevés en termes d'équipement et de matériaux.

La nitruration est le procédé de traitement de surface le plus rapide.FAUX

La nitruration peut prendre plusieurs heures, plus longtemps que le sablage ou le polissage.

Comment la complexité des moisissures influence-t-elle le choix du traitement de surface ?

Je me souviens de mes recherches pour trouver le revêtement idéal pour mon moule. La complexité du moule n'est pas un simple mot à la mode ; elle joue un rôle crucial dans le choix du traitement de surface approprié. La complexité du moule est un facteur déterminant.

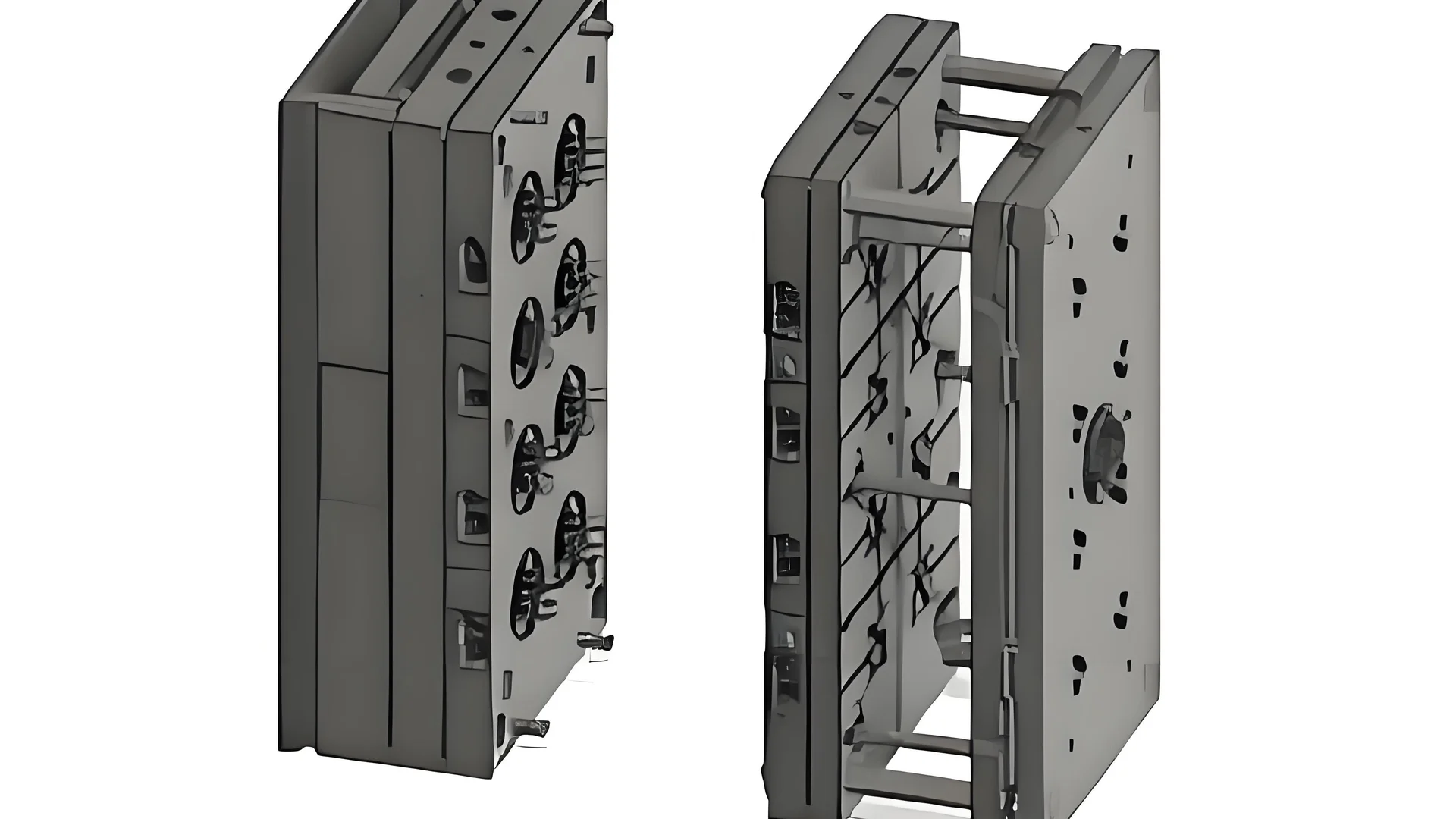

La complexité du moule influe sur les options de traitement de surface. Elle détermine si des propriétés telles que la résistance à l'usure, la protection contre la corrosion, un démoulage facile et un aspect esthétique sont nécessaires. Les moules très complexes peuvent nécessiter un décapage chimique ou un nickelage. Les moules plus simples sont souvent polis ou sablés, ce qui est plus économique.

Impact de la complexité des moisissures sur le traitement de surface

Lorsque j'ai commencé à explorer la création de moules, j'ai été surpris par leurs détails. Les moules sont bien plus que de simples blocs de métal ; ce sont de véritables casse-têtes, chacun présentant ses propres défis. Les formes complexes aux cavités profondes nécessitent un traitement de surface spécifique . Pour un moule soumis à une forte usure, le revêtement en titane (PVD) s'est avéré extrêmement utile. Ce traitement a permis de former une couche très résistante, adaptée aux applications impliquant des matériaux à forte charge, comme les plastiques renforcés de fibres de verre.

La résistance à la corrosion est également importante. J'ai travaillé sur des moules pour environnements humides en PVC, une tâche ardue. Le nickelage chimique ou le chromage offraient une excellente résistance à la corrosion, évitant ainsi les dommages causés par les moules au fil du temps. La nitruration, autre option, protégeait particulièrement bien dans des conditions humides et difficiles.

Considérations relatives aux propriétés du matériau du moule

Choisir le bon matériau pour moule, c'est comme choisir la tenue parfaite : un vrai casse-tête ! Les aciers fortement alliés sont à privilégier ; ils se prêtent bien à la nitruration et résistent à l'usure et à la corrosion. Les aciers au carbone, plus simples, conviennent au chromage ou au nickelage chimique. La dureté de l'acier est primordiale. Autrefois, le polissage miroir d'un acier dur exigeait des outils très fins pour un résultat sans rayures.

Coûts de production et productivité

L'argent et le temps sont des facteurs essentiels. Le coût influence le choix du traitement de surface. Le chromage ou le placage au titane sont plus onéreux, mais améliorent considérablement les performances pour les projets importants. Pour les projets moins critiques, on peut opter pour des traitements moins coûteux comme le nickelage chimique, qui permet de réaliser des économies. La rapidité du traitement a également un impact sur la productivité ; certains traitements, comme la nitruration, sont trop longs, tandis que le sablage est rapide – un atout précieux pour le respect des délais !

Précision et uniformité du traitement

Les moules complexes nécessitent un traitement uniforme. Des techniques comme la gravure chimique ou le nickelage chimique excellent dans ce domaine : elles permettent de revêtir uniformément les formes complexes. Pour les moules plus simples, des procédés de base comme le polissage et le sablage conviennent parfaitement.

Les moules de haute précision représentent un tout autre défi ; je me souviens du stress lié à la fabrication d’un moule pour lentilles optiques où la précision était impérative ! Des outils de polissage de haute précision permettaient d’atteindre les normes exactes requises ; aucune erreur n’était tolérée ! L’utilisation d’outils de rectification de est devenue essentielle pour obtenir des résultats impeccables.

Le revêtement en titane améliore la résistance à l'usure du moule.Vrai

Le placage en titane forme une couche dure, améliorant la résistance à l'usure des moules.

Le nickelage chimique est idéal pour les environnements humides.Vrai

La couche d'alliage nickel-phosphore utilisée en nickelage chimique résiste à la corrosion.

Pourquoi la précision est-elle importante dans les procédés de traitement de surface ?

Vous êtes-vous déjà demandé pourquoi la précision des détails du traitement de surface est si importante ? Cette distinction est comparable à une recette réussie qui donne un résultat digne d’un chef-d’œuvre.

La précision des traitements de surface permet aux composants de répondre à des exigences spécifiques de performance et d'esthétique. Ce procédé est essentiel à leur durabilité. La fonctionnalité s'en trouve grandement améliorée. L'aspect des composants est nettement supérieur.

Importance de la résistance à l'usure

La précision est essentielle dans le choix des procédés de traitement de surface répondant aux exigences de résistance à l'usure <sup>9</sup> . Je me souviens du moment où j'ai pris conscience de la nécessité d'un traitement de surface précis lors d'un projet utilisant des matériaux durs. Le choix du traitement approprié était crucial. Le plaquage titane des moules a permis de résister à l'usure des plastiques renforcés de fibres de verre. Les moules plus simples ont nécessité un nickelage chimique ou une nitruration, offrant une durabilité suffisante sans excès.

Résistance à la corrosion

Lorsqu'il s'agit de plastiques corrosifs, la précision est essentielle pour appliquer le traitement adéquat, tel que le nickelage chimique, afin de les protéger de la dégradation. Ce choix judicieux prévient l'érosion et prolonge la durée de vie du moule, notamment en milieu humide. J'ai pu constater comment le chromage, grâce à sa grande stabilité chimique, pouvait réellement prolonger la durée de vie d'un moule.

Amélioration des performances des moules

La précision influe également sur les performances du moule en facilitant le démoulage des formes complexes. Nous l'avons constaté avec des conceptions complexes de boîtiers électroniques, où des traitements de surface précis se sont avérés utiles. Des surfaces hautement polies ou un plaquage en titane peuvent améliorer le démoulage, un point crucial pour les conceptions complexes comme les coques électroniques à parois fines.

Exigences esthétiques

Pour les produits où l'apparence est primordiale, comme les intérieurs automobiles, la précision du traitement de surface, tel que le chromage, offre une finition ultra-brillante. L'esthétique paraît souvent secondaire jusqu'à ce qu'elle devienne déterminante ; la finition chromée brillante était tout simplement magnifique et d'une beauté incontestable.

Considérations relatives aux propriétés des matériaux

Les différents aciers réagissent différemment aux traitements de surface ; la précision garantit l’adéquation du procédé au type de matériau. J’ai pu le constater avec des aciers fortement alliés, dont les propriétés ont été nettement améliorées par nitruration. En revanche, les moules en acier au carbone plus simples ont bénéficié efficacement d’un chromage ou d’un nickelage.

Coûts de production et efficacité

Le choix précis du traitement de surface approprié influe sur les coûts et la productivité. Le coût est souvent un facteur déterminant ; si des procédés comme le PVD sont onéreux, ils améliorent considérablement les performances et la durée de vie des moules pour les produits de grande valeur. Pour les tâches urgentes, des méthodes plus rapides comme le sablage permettent de respecter les délais sans compromettre la qualité.

Manipulation de formes complexes

La précision est indispensable pour les moules aux motifs complexes. La gravure chimique ou le nickelage chimique permettent d'obtenir une uniformité sur les surfaces détaillées grâce à leur application homogène. Le polissage traditionnel suffit pour les formes plus simples.

Le revêtement en titane améliore la résistance à l'usure du moule.Vrai

Le placage en titane crée une couche dure qui résiste à l'abrasion des charges.

Le polissage est le traitement de surface le plus coûteux.FAUX

Le polissage est relativement peu coûteux, principalement en raison du faible coût de la main-d'œuvre et des consommables.

Conclusion

Le choix d'un traitement de surface pour un moule implique de prendre en compte la résistance à l'usure et à la corrosion, les propriétés des matériaux, les coûts de production, la complexité et les exigences de précision afin d'optimiser les performances et la longévité.

-

Découvrez comment le chromage améliore la durabilité et l'apparence des moules. ↩

-

Explorez les techniques de sablage efficaces pour une préparation optimale de la surface du moule. ↩

-

Découvrez pourquoi le nickelage chimique est privilégié pour sa résistance à la corrosion. ↩

-

Comprendre les techniques de démoulage avancées pour les moules de conception complexe. ↩

-

Découvrez comment le plaquage en titane améliore la durabilité des moules malgré des coûts plus élevés. ↩

-

Découvrez les outils nécessaires au polissage miroir précis des aciers durs. ↩

-

Explorez diverses options de traitement pour différents types de moisissures. ↩

-

Découvrez les outils indispensables pour obtenir une précision optimale des surfaces de moules. ↩

-

Découvrez pourquoi la résistance à l'usure est essentielle à la durabilité d'un produit. ↩