Avez-vous déjà été émerveillé par la finition élégante d'un produit bien fait ? Cette surface parfaite n’est pas seulement due à la chance ; c'est le résultat d'une planification et d'une exécution minutieuses dans le moulage par injection.

Pour éviter les rayures de surface sur les pièces moulées par injection, optimiser la conception et la maintenance des moules, ajuster les paramètres de moulage par injection et garantir un environnement de production propre. Ces stratégies contribuent à améliorer la durabilité et la qualité esthétique du produit.

Bien que la réponse initiale fournisse une base solide, un examen plus approfondi de chaque stratégie révèle des informations précieuses qui peuvent affiner davantage votre processus de fabrication. Continuez à lire pour explorer des solutions complètes adaptées pour réduire efficacement les rayures de surface.

La conception du moule a un impact sur la qualité de surface des pièces moulées par injection.Vrai

La conception du moule affecte les angles de démoulage et la finition du moule, réduisant ainsi les rayures.

- 1. Comment la conception du moule influence-t-elle la qualité de la surface ?

- 2. Quel rôle joue la sélection des matériaux dans la prévention des rayures ?

- 3. Pourquoi un environnement de production propre est-il essentiel ?

- 4. Comment la formation des opérateurs peut-elle réduire les défauts de surface ?

- 5. Conclusion

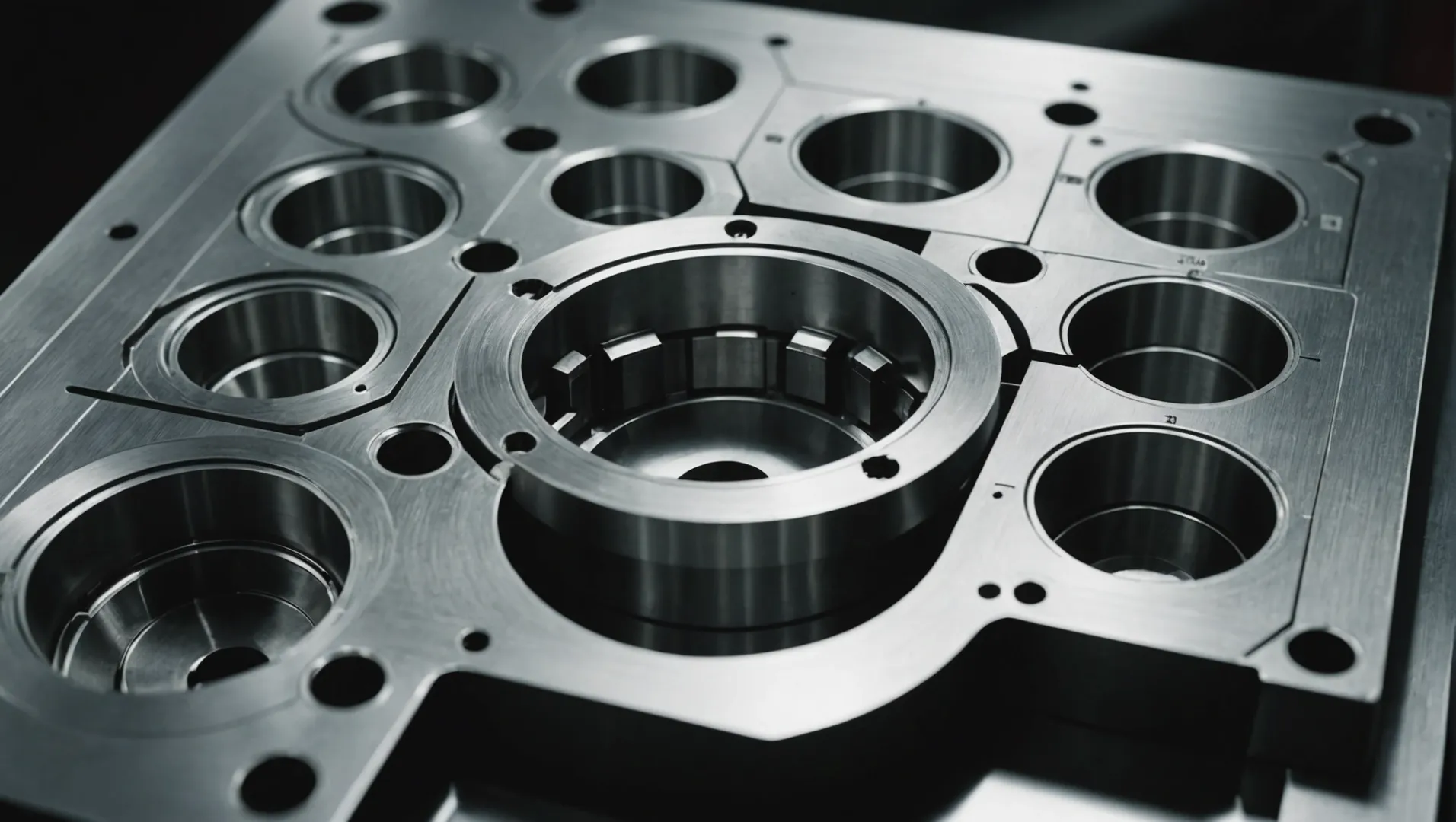

Comment la conception du moule influence-t-elle la qualité de la surface ?

La conception des moules joue un rôle central dans la détermination de la qualité de surface des pièces moulées par injection. En se concentrant sur les paramètres de conception et les pratiques de maintenance optimaux, les fabricants peuvent minimiser les défauts de surface, notamment les rayures.

La conception du moule influence la qualité de la surface à travers des facteurs tels que les angles de démoulage, la finition du moule et les systèmes d'éjection. L'optimisation de ces éléments réduit la friction et les forces inégales, évitant ainsi les rayures et améliorant l'esthétique du produit.

L'importance de l'angle de démoulage

L’un des aspects les plus critiques de la conception du moule 1 est l’angle de démoulage. Un angle bien conçu assure une éjection en douceur des pièces du moule, minimisant ainsi les frottements et les rayures potentielles. Par exemple, un angle de démoulage est généralement compris entre 1° et 3° selon la forme et la taille de la pièce. Des angles insuffisants peuvent provoquer un contact excessif, tandis que des angles trop prononcés peuvent entraîner une déformation ou une distorsion.

Améliorer la finition de la surface du moule

L’état de surface du moule impacte directement le frottement entre la pièce et le moule. Des techniques telles que le polissage ou le chromage peuvent améliorer considérablement la douceur du moule, ce qui réduit les risques de rayures. Une surface de moule plus lisse permet une éjection plus facile, améliorant à la fois la qualité fonctionnelle et esthétique de la pièce.

Entretien et réparations réguliers

Les contrôles de maintenance de routine sont essentiels pour remédier à l’usure des surfaces des moules. Toute rayure ou irrégularité doit être rapidement réparée pour maintenir des conditions de travail optimales. Des inspections régulières permettent de garantir que le moule reste dans un état optimal, le protégeant ainsi contre les défauts inattendus.

Concevoir un système d'éjection efficace

Une force d'éjection uniformément répartie est cruciale pour éviter les rayures de surface lors du retrait des pièces. Des systèmes d'éjection multipoints ou des ressorts à azote peuvent être utilisés pour assurer l'équilibre. Cette approche évite les pressions localisées pouvant conduire à des imperfections sur la surface de la pièce.

Optimisation de la structure du moule pour une meilleure ventilation

Une ventilation adéquate à travers les rainures d'échappement aide à gérer les gaz piégés pendant le moulage. Ces rainures doivent être soigneusement conçues pour éviter les traces de gaz ou les rayures. En garantissant une évacuation efficace des gaz, les fabricants peuvent maintenir l'intégrité de la finition de surface de la pièce.

L'intégration de ces stratégies dans la conception des moules améliore non seulement la qualité de la surface, mais contribue également à la durabilité globale et à l'attrait des pièces moulées par injection.

Les angles de démoulage réduisent la friction du moule.Vrai

Les angles de démoulage corrects minimisent la friction, évitant ainsi les rayures.

Le chromage augmente la rugosité de la surface du moule.FAUX

Le chromage lisse le moule, réduisant ainsi la rugosité de la surface.

Quel rôle joue la sélection des matériaux dans la prévention des rayures ?

Le choix des matériaux est crucial pour minimiser les rayures sur les pièces moulées par injection, améliorant ainsi à la fois la durabilité et l'esthétique. Choisir le bon matériau peut avoir un impact significatif sur la résistance du produit aux rayures.

La sélection de matériaux appropriés pour le moulage par injection réduit les rayures de surface en tirant parti de propriétés telles que la résistance à l'usure et la fluidité. En prenant en compte les conditions d’utilisation et les facteurs environnementaux, les fabricants peuvent améliorer la qualité des produits.

Comprendre les propriétés des matériaux

La sélection des matériaux dans le moulage par injection 2 joue un rôle central dans la prévention des rayures. Différents matériaux présentent différents degrés de dureté, d’élasticité et de résistance chimique, qui influencent directement leur sensibilité aux dommages de surface. Par exemple, le polycarbonate ( PC ) et le poly(méthacrylate de méthyle) ( PMMA ) sont souvent choisis pour les applications nécessitant une clarté et une résistance aux rayures élevées en raison de leurs excellentes propriétés optiques et de leur durabilité.

Importance de la compatibilité des matériaux

Lors de la sélection des matériaux, il est essentiel de prendre en compte la compatibilité avec l'application prévue. Les matériaux mal adaptés à l’environnement d’exploitation peuvent entraîner une usure et des rayures accrues. Par exemple, le nylon 3 est souvent utilisé dans les composants mécaniques en raison de ses propriétés de résistance et de faible frottement, qui contribuent à réduire les rayures de surface causées par les interactions mécaniques.

| Type de matériau | Propriété clé | Exemple d'application |

|---|---|---|

| Polycarbonate | Haute clarté | Lentilles optiques |

| Nylon | Faible frottement | Engrenages mécaniques |

| PMMA | Résistance aux rayures | Écrans d'affichage |

Prendre en compte les facteurs environnementaux

Des facteurs environnementaux tels que la température, l'humidité et l'exposition à des produits chimiques peuvent affecter les performances du matériau en matière de prévention des rayures. Par exemple, les élastomères thermoplastiques ( TPE ) sont souvent sélectionnés pour les applications extérieures en raison de leur capacité à résister à des températures variables sans compromettre l'intégrité de la surface.

Choisir le bon matériau implique d’équilibrer ces facteurs pour garantir que le produit final conserve ses qualités esthétiques et fonctionnelles tout au long de son cycle de vie. Cela nécessite une compréhension globale des propriétés des matériaux et des exigences opérationnelles de l’application.

Techniques de traitement et performances des matériaux

L'interaction entre le choix des matériaux et les techniques de traitement affecte également la prévention des rayures. Par exemple, sécher correctement des matériaux comme le polyéthylène téréphtalate 4 (PET) avant le traitement peut empêcher l'hydrolyse, réduisant ainsi le risque de défauts de surface. De plus, la sélection de matériaux présentant des caractéristiques d'écoulement appropriées peut garantir une finition plus lisse en réduisant les contraintes internes pendant le moulage.

En examinant attentivement ces aspects du choix des matériaux, les fabricants peuvent minimiser considérablement les rayures de surface et améliorer la qualité globale des produits. Cela améliore non seulement l'attrait esthétique, mais prolonge également la durée de vie du produit.

Le polycarbonate est choisi pour les verres résistants aux rayures.Vrai

La grande clarté et la durabilité du polycarbonate le rendent idéal pour les lentilles optiques.

Le nylon augmente les rayures superficielles des pièces mécaniques.FAUX

Le faible frottement du nylon réduit les rayures de surface dans les applications mécaniques.

Pourquoi un environnement de production propre est-il essentiel ?

Un environnement de production propre est crucial pour garantir la qualité et la longévité des pièces moulées par injection. La poussière et les contaminants peuvent facilement endommager la surface, entraînant des rayures qui compromettent à la fois l'esthétique et la fonctionnalité.

Le maintien d'un environnement de production propre minimise les contaminants susceptibles de provoquer des rayures superficielles sur les pièces moulées par injection, préservant ainsi leur intégrité et leur apparence.

Le rôle de la propreté dans la production

Un environnement de production propre n’est pas seulement une question d’esthétique ; cela a un impact direct sur la qualité des pièces moulées par injection. La poussière et autres particules en suspension dans l'air peuvent se déposer sur le moule ou sur la pièce elle-même pendant le processus de moulage, créant ainsi des imperfections ou des rayures. En maintenant la propreté, les fabricants peuvent réduire considérablement ces risques.

Mettre en œuvre des protocoles de nettoyage efficaces

Garder la zone de production exempte de poussière et de débris implique plusieurs étapes. Des programmes de nettoyage réguliers doivent être établis, garantissant que tous les équipements et surfaces sont essuyés fréquemment. L'utilisation de filtres à air peut également aider à éliminer les particules de l'environnement, réduisant ainsi les risques de contamination. Des protocoles de nettoyage efficaces 5 sont essentiels à cet égard.

Choisir les matériaux d'emballage appropriés

Une fois les pièces moulées, le choix des bons matériaux d’emballage devient vital. Des matériaux souples et non abrasifs doivent être utilisés pour éviter toute rayure pendant la manipulation et le transport. Cette pratique protège non seulement le produit mais maintient également sa qualité jusqu'à ce qu'il parvienne au client. Les matériaux d'emballage souples 6 peuvent être bénéfiques à cet égard.

| Matériel d'emballage | Propriétés | Avantage |

|---|---|---|

| Mousse | Amortit et absorbe les impacts | Réduit les frottements |

| Papier bulle | Fournit une barrière protectrice | Empêche les rayures |

| Film plastique | Surface lisse, non abrasive | Évite le contact direct |

Formation du personnel pour une manipulation optimale

Les opérateurs jouent un rôle crucial dans le maintien d’un environnement propre. Les former à comprendre l’importance de la propreté et à manipuler correctement les pièces moulées par injection peut faire une différence significative. Un personnel compétent est moins susceptible d’introduire des contaminants pendant la production.

En résumé, le maintien d'un environnement de production propre implique des programmes de nettoyage réguliers, des matériaux d'emballage appropriés et un personnel bien formé. Ces mesures garantissent collectivement que les pièces moulées par injection restent exemptes de rayures de surface, préservant ainsi leur qualité et leur longévité.

Les environnements propres évitent les rayures sur les pièces moulées.Vrai

La poussière et les contaminants provoquent des rayures, affectant la qualité.

Les filtres à air ne sont pas nécessaires dans les zones de production.FAUX

Les filtres à air éliminent les particules, réduisant ainsi les risques de contamination.

Comment la formation des opérateurs peut-elle réduire les défauts de surface ?

La formation des opérateurs est un facteur essentiel pour minimiser les défauts de surface lors du moulage par injection, améliorant ainsi l'efficacité et la qualité.

Une formation efficace des opérateurs réduit les défauts de surface en améliorant les compétences de manipulation, en favorisant le respect des directives opérationnelles et en renforçant la sensibilisation à la qualité. Cela conduit à moins d’erreurs et à une meilleure qualité du produit.

L’importance des programmes de formation complets

Des programmes de formation complets dotent les opérateurs des compétences nécessaires pour manipuler les machines et les matériaux avec précision. Cela implique de comprendre les nuances des de moulage par injection , de reconnaître l'importance de maintenir des normes opérationnelles cohérentes et de communiquer efficacement avec les membres de l'équipe.

Les opérateurs doivent être formés pour suivre des procédures opérationnelles strictes, garantissant la cohérence et réduisant le risque d’erreurs. Grâce à la pratique pratique et à l’apprentissage théorique, les opérateurs peuvent développer un sens aigu du détail, ce qui leur permet d’identifier les problèmes potentiels avant qu’ils ne deviennent des problèmes importants.

Développement de compétences pratiques

Il est crucial d’intégrer le développement de compétences pratiques dans les programmes de formation. Des exercices pratiques aident les opérateurs à se familiariser avec les machines qu'ils utiliseront quotidiennement. Cette familiarité conduit à un fonctionnement plus fluide et à moins de temps d’arrêt dus à une mauvaise manipulation.

Par exemple, un opérateur formé au calibrage approprié des machines de moulage peut garantir que les réglages sont optimaux pour les matériaux utilisés, réduisant ainsi les défauts de surface tels que les rayures ou les imperfections. Ils apprennent à ajuster de manière appropriée les paramètres tels que la température et la pression, ce qui peut être essentiel au maintien de la qualité du produit.

Mettre l'accent sur la sensibilisation à la qualité

La sensibilisation à la qualité est un autre élément essentiel de la formation des opérateurs. Éduquer les opérateurs sur l’impact de leur travail sur la qualité globale des produits favorise un sentiment de responsabilité et d’attention dans leurs tâches quotidiennes. Cette prise de conscience peut conduire à une manipulation plus prudente des matériaux et des produits finis, réduisant ainsi le risque de défauts de surface.

Apprentissage continu et rétroaction

Une culture d’apprentissage continu et de feedback est essentielle pour une amélioration durable. Des ateliers et des cours de recyclage réguliers peuvent tenir les opérateurs informés des dernières techniques et technologies en matière de moulage par injection. Les sessions de feedback permettent aux opérateurs de partager leurs expériences, conduisant à un apprentissage collectif et à une optimisation des processus.

En investissant dans de solides programmes de formation des opérateurs, les entreprises peuvent réduire considérablement l'incidence des défauts de surface dans les pièces moulées par injection. Cet investissement améliore non seulement la qualité des produits, mais stimule également l’efficacité opérationnelle, entraînant ainsi des avantages à long terme pour l’entreprise.

La formation des opérateurs réduit les défauts de moulage par injection.Vrai

La formation améliore les compétences et le respect des directives, réduisant ainsi les erreurs.

Une formation pratique n’est pas nécessaire pour réduire les défauts.FAUX

Les exercices pratiques sont cruciaux pour la familiarité et la réduction des erreurs.

Conclusion

En mettant en œuvre ces stratégies, vous pouvez minimiser les rayures de surface sur les pièces moulées par injection, garantissant ainsi des résultats de haute qualité. Pensez à intégrer ces pratiques dans votre processus de production pour améliorer la durabilité des produits et la satisfaction des clients.

-

Découvrez pourquoi des angles de démoulage corrects sont essentiels pour réduire la friction. : En appliquant un certain degré de dépouille, la pièce peut se déplacer sur une courte distance avant que le retrait du moule ne puisse effacer les micro-dépouilles, et finalement le… ↩

-

Découvrez comment les propriétés des matériaux affectent la résistance aux rayures. : Apprenez à sélectionner le bon matériau pour votre conception de moulage par injection avec cet aperçu technique des résines thermoplastiques. ↩

-

Découvrez pourquoi le nylon est privilégié pour les applications à faible friction. : Le nylon est un matériau de moulage par injection couramment utilisé en raison de ses propriétés physiques, mécaniques et de sa moulabilité avantageuses. ↩

-

Découvrez comment le séchage du PET affecte sa résistance aux rayures. : Les molécules d'eau se lient fortement à la chaîne polymère du PET. · L'air chaud de séchage détache les liaisons entre l'humidité et la résine, permettant aux molécules… ↩

-

Découvrez des stratégies de nettoyage complètes pour maintenir des conditions de production optimales. : Nettoyer la surface à l'aide d'un produit contenant du savon, du détergent ou tout autre type de nettoyant approprié pour une utilisation sur ces surfaces. · Blanchir les objets si… ↩

-

Découvrez les matériaux qui minimisent les dommages pendant le transport et le stockage. : Les matières plastiques pour le moulage par injection vont des polymères couramment utilisés aux plastiques spéciaux et aux mélanges de polymères. ↩

-

Découvrez pourquoi la formation est cruciale pour réduire les défauts des pièces moulées. : Les opérateurs travaillent avec des machines de moulage par injection en modes automatique et semi-automatique. En mode automatique, les pièces moulées sortent du moule au fur et à mesure… ↩