Gérer les fissures dans les produits moulés par injection est un véritable casse-tête. J'ai déjà été confronté à cette situation et c'est un défi de taille. Ce problème a un impact considérable sur la qualité et les coûts. Cherchons ensemble des solutions.

Prévenir les fissures dans les produits moulés par injection en optimisant la conception, en contrôlant les paramètres de moulage, en maintenant la qualité du moule, en assurant une épaisseur de paroi appropriée, en évitant les angles vifs et en gérant correctement le refroidissement pour une résistance et une efficacité accrues.

D'après mon expérience, la compréhension des détails de la conception produit est primordiale. Le processus complexe de moulage par injection est crucial. L'entretien des moules l'est tout autant. Ces aspects peuvent faire toute la différence. Je me souviens d'un projet où nous avons optimisé l'épaisseur des parois. Cette décision nous a évité bien des imprévus. Du coup, nos produits ont connu un succès fulgurant ! Il est donc essentiel de prioriser ces étapes dans vos conceptions.

Nous allons maintenant explorer des stratégies efficaces pour minimiser les défauts. Je partagerai avec vous des idées et des conseils pratiques tirés de mon expérience. Ces conseils ont permis d'améliorer les résultats de production. Nos conceptions ne doivent pas seulement répondre aux attentes ; elles doivent les surpasser.

L'optimisation de la conception des produits peut prévenir les fissures dans les produits moulés.Vrai

Une conception bien pensée réduit les concentrations de contraintes, minimisant ainsi le risque de fissures lors du processus de moulage par injection.

Les angles vifs dans la conception permettent de réduire le nombre de fissures lors du moulage par injection.FAUX

Contrairement à cette affirmation, les angles vifs augmentent les contraintes et le risque de fissures ; les angles arrondis sont recommandés pour de meilleurs résultats.

- 1. Comment la conception des produits influence-t-elle la prévention des fissures ?

- 2. Quel est l'impact du contrôle de la température sur la réduction des défauts de fabrication ?

- 3. Pourquoi l'entretien des moisissures est-il essentiel pour l'assurance qualité ?

- 4. Quelles sont les erreurs courantes à éviter en moulage par injection ?

- 5. Conclusion

Comment la conception des produits influence-t-elle la prévention des fissures ?

Avez-vous déjà réfléchi à l'influence du design d'un produit sur sa résistance ? Explorons ensemble le domaine passionnant du design produit. Des choix judicieux contribuent grandement à prévenir les fissures dans les objets en plastique.

La conception des produits contribue à prévenir les fissures en optimisant l'épaisseur des parois, en réduisant les angles vifs et en utilisant des techniques de démoulage efficaces, ce qui améliore la durabilité et la fiabilité.

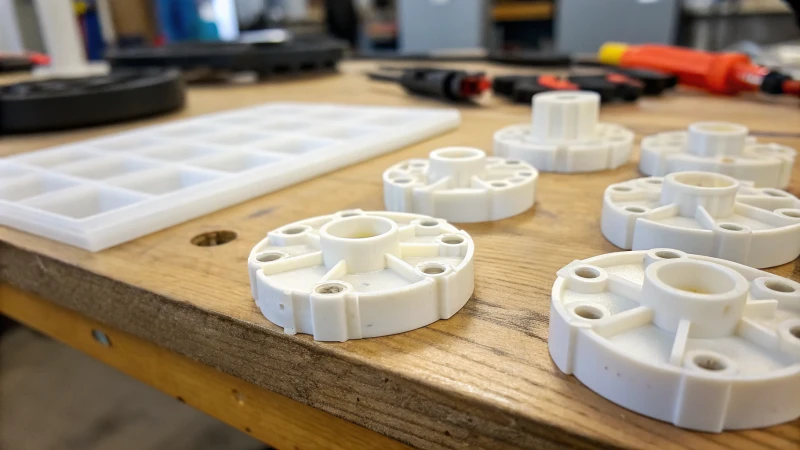

Optimisation de la conception des produits

Conception d'épaisseur de paroi raisonnable

Lors de la conception d'objets en plastique, j'ai rapidement constaté que l'épaisseur des parois était bien plus importante que je ne le pensais. Une épaisseur constante est essentielle pour réduire les points de tension susceptibles de provoquer des fissures. J'ai découvert qu'en remplaçant les angles vifs par des courbes douces, les produits étaient beaucoup plus résistants. Ce simple changement améliorait non seulement l'esthétique, mais réduisait aussi considérablement les zones de tension. En général, je maintiens le rapport entre les épaisseurs de parois adjacentes en dessous de 1,5:1. Un petit détail, un grand impact.

Éviter les angles intérieurs vifs

J'évite les angles vifs. Les angles intérieurs arrondis répartissent les contraintes uniformément. Lors de la conception de supports en plastique, j'ai utilisé un rayon de congé approprié. Non seulement le résultat est plus esthétique, mais cela réduit considérablement les fissures. En général, je maintiens un rayon d'au moins la moitié de l'épaisseur de la paroi. Un changement simple pour des résultats impressionnants.

Considérations relatives à la structure de démoulage

Le démoulage est délicat. J'ai rencontré de nombreux obstacles. Désormais, une pente de démoulage raisonnable, généralement entre 0,5° et 3°, est devenue un réflexe. Cela minimise les frottements et évite les fissures lors du démoulage. Les pièces plus hautes nécessitent une pente plus importante. L'objectif est de faciliter le démoulage, aussi bien pour le produit que pour moi !

Optimisation du processus de moulage par injection

Contrôle de la température

Contrôler la température en moulage par injection, c'est comme trouver la température idéale pour la cuisson. Une température trop élevée ou trop basse peut rapidement entraîner des problèmes. Je règle avec précision les températures dans différentes zones du cylindre en fonction des caractéristiques du matériau. Pour le polypropylène, je respecte les plages suivantes :

Des températures correctes permettent une plastification complète et évitent les problèmes de surchauffe ou de sous-chauffe.

Température du moule

Augmenter la température du moule a complètement changé la donne pour moi. Cela permet au plastique de s'écouler plus facilement et de refroidir uniformément. Pour les plastiques cristallins comme le nylon, j'utilise une température de moule de 80 à 100 °C. Cela garantit une homogénéité parfaite et réduit les contraintes internes.

Réglage de la pression et de la vitesse

La gestion de la pression et de la vitesse d'injection est primordiale. Pour les produits très fluides, une vitesse d'injection réduite permet un remplissage régulier sans risque de fissures dues aux chocs à haute vitesse. Il s'agit d'une question de patience et de précision.

Contrôle du refroidissement

Le refroidissement doit être équilibré. Trop rapide, il engendre des déformations ; trop lent, il diminue la productivité. Des canaux de refroidissement bien conçus permettent un refroidissement uniforme sur toute la surface du produit. J’ai appris cette leçon à mes dépens.

Conception et entretien des moules

Conception d'échappement réussie

Selon moi, une bonne conception du moule est essentielle à la qualité. Des orifices d'évacuation suffisants permettent d'évacuer les gaz emprisonnés lors de l'injection, réduisant ainsi la pression interne et prévenant les fissures. J'estime qu'une profondeur de rainure d'évacuation comprise entre 0,02 et 0,04 mm, avec une largeur de 3 à 5 mm, est efficace.

Qualité et précision de surface

Une surface de moule lisse favorise l'écoulement du plastique et réduit les contraintes. L'entretien régulier est désormais une routine pour moi. Les moules doivent être en parfait état pour un fonctionnement optimal.

Système d'éjection raisonnable

Enfin, le système d'éjection doit être soigneusement conçu afin d'éviter les fissures lors du démoulage. Une répartition uniforme des tiges de poussée est essentielle pour les produits à parois minces. Elle garantit que les forces d'éjection restent dans des limites de sécurité.

Explorez davantage sur la conception de produits durables : techniques de conception de produits et meilleures pratiques de moulage par injection .

Perspectives en matière de conception de produits

La conception de produits allie esthétique et durabilité, en privilégiant la longévité. Grâce à des améliorations apportées tard dans la nuit, l'objectif est de créer des produits visuellement attrayants et résistants. Des enseignements clés révèlent des stratégies de conception permettant de prévenir les fissures, garantissant ainsi solidité et esthétique.

Conception d'épaisseur de paroi raisonnable

L'épaisseur des parois d'un produit est essentielle à sa durabilité. Une épaisseur uniforme minimise les risques de concentration de contraintes, principale cause de fissures. Pour ce faire, les concepteurs doivent éviter les transitions abruptes et privilégier les variations progressives.

Par exemple, pour un récipient en plastique, la jonction du fond et des parois latérales par un arc plutôt que par un angle droit contribue à réduire les concentrations de contraintes. Idéalement, le rapport des épaisseurs de parois adjacentes ne devrait pas excéder 1,5:1 pour limiter efficacement les risques de fissures.

Éviter les angles intérieurs vifs

En conception de produits, les angles internes doivent être arrondis plutôt qu'aigus. Les angles aigus peuvent engendrer des points de tension susceptibles de provoquer des fissures. Le rayon de congé doit être correctement dimensionné ; en général, il est recommandé d'être au moins égal à 0,5 fois l'épaisseur de la paroi .

Par exemple, pour les supports en plastique moulés par injection, un congé de rayon approprié permet de mieux répartir les contraintes et de réduire le risque de fissures.

Considérations relatives à la structure de démoulage

La phase de conception doit également prendre en compte le démoulage. Une pente de démoulage raisonnable (généralement entre 0,5° et 3° ) est essentielle pour minimiser les frottements et les fissures lors du démoulage.

Pour les pièces moulées par injection de grande hauteur, une pente plus prononcée peut être nécessaire afin de garantir un démoulage aisé et d'éviter les dommages dus à des forces excessives.

Optimisation du processus de moulage par injection

1. Contrôle de la température :

La gestion de la température lors du moulage par injection est cruciale pour éviter les fissures. Chaque section du cylindre doit être réglée en fonction des caractéristiques du matériau.

| Type de matériau | Température avant (°C) | Température moyenne (°C) | Température arrière (°C) |

|---|---|---|---|

| Polypropylène | 180-200 | 200-220 | 160-180 |

Le réglage précis de ces températures garantit une plastification complète et prévient les problèmes liés à la surchauffe ou à la sous-chauffe.

Température du moule

L'augmentation de la température du moule favorise un écoulement plus régulier du plastique et un refroidissement uniforme. Pour les plastiques cristallins comme le nylon, le maintien d'une température de moule autour de 80-100 °C contribue à réduire les contraintes internes.

Réglage de la pression et de la vitesse

La pression et la vitesse d'injection doivent être contrôlées avec précision afin d'éviter une force excessive susceptible de provoquer des fissures. Pour les produits à parois minces, l'utilisation de vitesses d'injection plus faibles permet un remplissage plus régulier, sans les impacts à grande vitesse qui pourraient engendrer des fissures.

Contrôle du refroidissement

Le refroidissement doit également être optimisé. Un refroidissement trop rapide peut entraîner des déformations, tandis qu'un refroidissement trop lent peut nuire à la productivité. Un canal de refroidissement bien conçu assure un refroidissement uniforme sur toute la surface du produit.

Conception et entretien des moules

1. Conception optimale du système d'échappement :

La conception du moule doit intégrer des orifices d'échappement suffisants pour libérer les gaz emprisonnés lors de l'injection. Ceci réduit la pression interne susceptible d'entraîner des fissures. La profondeur des rainures d'échappement est généralement comprise entre 0,02 et 0,04 mm , pour une largeur de 3 à 5 mm .

Qualité et précision de surface

Des surfaces de haute qualité dans les moules facilitent un écoulement plus régulier du plastique, réduisant ainsi les concentrations de contraintes dues aux obstructions. Un entretien régulier des moules est essentiel pour garantir leur conformité aux normes de qualité.

Système d'éjection raisonnable

Le système d'éjection doit être conçu avec soin afin d'éviter les fissures lors du démoulage. L'utilisation de tiges de poussée uniformément réparties pour les produits à parois minces permet de s'assurer que les forces d'éjection ne dépassent pas les limites de sécurité.

Pour en savoir plus sur l'optimisation de la conception des produits en termes de durabilité, consultez ces ressources : techniques de conception de produits 1 et meilleures pratiques de moulage par injection 2 .

Une épaisseur de paroi uniforme réduit le risque de fissures dans les produits.Vrai

Une épaisseur de paroi uniforme minimise les concentrations de contraintes, réduisant considérablement les risques de fissures dans la conception du produit.

Les angles intérieurs vifs renforcent la durabilité du produit.FAUX

Les angles vifs internes créent des points de tension qui augmentent le risque de fissures et doivent donc être évités lors de la conception du produit.

Quel est l'impact du contrôle de la température sur la réduction des défauts de fabrication ?

Vous êtes-vous déjà demandé pourquoi la maîtrise de la température est si importante en production ? Moi oui ! Il semblerait qu'une température adéquate puisse faire toute la différence entre un produit parfait et un produit défectueux. Une variation minime de température peut entraîner des défauts.

Un contrôle précis de la température en production minimise les défauts, tels que les fissures et les déformations, en optimisant les conditions de traitement. Une gestion adéquate des températures du cylindre et du moule améliore la qualité du produit et garantit la régularité de la production.

Comprendre le contrôle de la température dans la fabrication

La maîtrise de la température n'est pas un simple outil ; elle est au cœur de la qualité en production, notamment en moulage par injection. La gestion des températures du fourreau et du moule permet de réduire les défauts tels que les fissures et les déformations. La qualité des produits s'en trouve grandement améliorée, offrant ainsi de meilleurs résultats à nos clients.

Par exemple, le réglage précis de la température du cylindre est essentiel. Chaque plastique a sa propre plage de températures de transformation. Par exemple, le polypropylène (PP) nécessite une température de cylindre d'environ :

| Section | Température (°C) |

|---|---|

| Devant | 180 – 200 |

| Milieu | 200 – 220 |

| Arrière | 160 – 180 |

L'utilisation de ces réglages de température garantit une plastification complète du plastique, essentielle pour éviter toute décomposition ou plastification incomplète pouvant entraîner des défauts. En savoir plus sur les réglages de température du cylindre 3 .

Température du moule : un facteur clé de la qualité

La température du moule est un autre facteur clé. Une température adéquate permet au plastique fondu de s'écouler et de refroidir correctement. J'ai travaillé avec du nylon (PA) et maintenu la température du moule entre 80 et 100 °C . Cela a permis d'obtenir une cristallisation homogène, réduisant ainsi les contraintes internes et les fissures.

Cet équilibre est crucial ; une température trop élevée peut entraîner un écoulement excessif et une mauvaise reproduction des détails, tandis qu’une température trop basse peut entraîner un remplissage incomplet et des défauts. Explorez l’impact de la température du moule 4 .

L'influence du contrôle du refroidissement

Le refroidissement est essentiel à la gestion de la température. Un refroidissement trop rapide ou irrégulier peut engendrer des contraintes internes. La conception de canaux de refroidissement optimisés a transformé le procédé. Ces canaux multicouches favorisent un refroidissement uniforme, améliorant ainsi l'efficacité de la production.

Il est courant d'optimiser la conception des canaux de refroidissement dans les moules. Pour les pièces injectées de grande taille, il est conseillé d'adopter une approche par canaux de refroidissement multicouches⁵ .

Le rôle des réglages de pression et de vitesse

Le réglage de la pression et de la vitesse, au même titre que la température, est crucial. Une pression d'injection plus faible protège les parois du moule d'une force excessive, réduisant ainsi les risques de fissures. Une vitesse d'injection lente est avantageuse pour les produits à parois fines, car elle diminue les contraintes exercées sur le matériau.

De plus, la gestion de la pression de maintien et du temps de maintien est essentielle pour éviter les contraintes internes. Trouver le juste équilibre grâce à des essais permet de créer des produits stables et sans fissures, répondant ainsi aux attentes de nos clients. Découvrez-en plus sur les réglages de pression 6 .

Ensemble, ces éléments créent un processus qui surpasse les exigences de qualité. En privilégiant la maîtrise de la température, une conception intelligente et l'optimisation des processus, nous obtenons des résultats exceptionnels.

Une température optimale du fût empêche la décomposition du plastique.Vrai

Le maintien d'une température correcte du cylindre pendant le moulage par injection évite la décomposition des plastiques, garantissant ainsi des produits de meilleure qualité avec moins de défauts.

La vitesse de refroidissement influe sur le risque de contraintes internes.Vrai

Le contrôle de la vitesse de refroidissement est crucial pour éviter une solidification irrégulière, qui peut entraîner des contraintes internes et des défauts de produit après démoulage.

Pourquoi l'entretien des moisissures est-il essentiel pour l'assurance qualité ?

Lorsque j'ai débuté ma carrière dans la production, je ne comprenais pas l'importance cruciale de l'entretien des moules. Plus tard, j'ai découvert son impact vital sur la qualité de nos produits. L'entretien des moules est essentiel. Pourquoi est-il si important ?

L'entretien des moules est crucial pour l'assurance qualité car il prévient les défauts, assure la constance du produit et réduit les coûts de production en maintenant l'uniformité et en minimisant les défauts.

Comprendre la maintenance des moisissures dans le cadre de l'assurance qualité

L'entretien des moules est essentiel pour garantir la qualité. Il permet d'éviter les défauts, d'améliorer la régularité des produits et de réduire les coûts de production. J'ai pu constater comment un moule en bon état permet d'améliorer considérablement la qualité des produits, la faisant passer de moyenne à excellente.

Un entretien régulier peut avoir un impact significatif sur la constance de la production et le taux de défauts. Des moules correctement entretenus produisent des pièces plus uniformes, ce qui minimise les variations susceptibles d'entraîner des défauts.

Prévenir les défauts grâce à un entretien régulier

Des inspections régulières sont essentielles pour prévenir les défauts. Des problèmes tels que :

- Usure des surfaces de moule

- obstructions des canaux de refroidissement

- Désalignement du système d'éjection

Ces problèmes peuvent avoir des conséquences désastreuses. J'ai déjà vu un lot de production gâché par l'obstruction d'un canal de refroidissement, ce qui a entraîné des déformations des pièces. Ce fut une erreur très coûteuse ! C'est pourquoi un programme de maintenance détaillé est essentiel pour toute opération de fabrication.

Améliorer la cohérence des produits

La constance des produits est primordiale à mes yeux. Une qualité de production constante est essentielle dans tout processus de fabrication. Je me souviens de projets où nous n'avons pas pu respecter les spécifications faute d'un entretien adéquat des moules. Un suivi régulier des moules permet d'obtenir des pièces conformes aux spécifications de manière plus fiable. Ainsi, tout se déroule sans accroc.

| Tâche de maintenance | Fréquence | Importance |

|---|---|---|

| Inspections de surface | Hebdomadaire | Détecte l'usure précocement |

| vérifications du canal de refroidissement | Avant chaque course | Prévient les défauts |

| Examen du système d'éjection | Mensuel | Assure un démoulage facile |

L'efficience des coûts à long terme

Consacrer du temps et des ressources à l'entretien des moules me permet toujours de réaliser des économies. Investir dans cet entretien permet de réduire les coûts liés aux retards de production dus aux défauts. Les réparations des moules défectueux sont souvent bien plus onéreuses que la maintenance préventive. De plus, le coût des produits défectueux peut dépasser les dépenses d'entretien.

Un bon entretien des moisissures permet d'éviter :

- Arrêt de la production

- Taux de ferraille élevés

- Insatisfaction des clients due à des problèmes de qualité

Conclusion : Importance stratégique de l'entretien des moisissures

D'après mon expérience, l'entretien des moules revêt une importance stratégique. Il améliore l'efficacité de la production et garantit la qualité des produits. Pour ceux qui souhaitent connaître les meilleures pratiques, la consultation des directives sectorielles (8) peut apporter des informations précieuses et vous aider à éviter les erreurs que j'ai commises.

L'entretien des moules permet d'éviter les défauts des produits manufacturés.Vrai

L'entretien régulier des moules permet d'identifier les problèmes susceptibles d'entraîner des défauts, garantissant ainsi la qualité et la constance du produit.

Négliger l'entretien des moules augmente les coûts de production.Vrai

Le défaut d'entretien des moules entraîne souvent des défauts et des retards de production, augmentant ainsi les coûts de fabrication globaux.

Quelles sont les erreurs courantes à éviter en moulage par injection ?

Se familiariser avec le moulage par injection peut sembler complexe. L'expérience montre que les erreurs courantes entraînent des pertes de temps et d'argent. Les identifier permet d'économiser les deux. Explorons ensemble les erreurs clés et apprenons à les éviter !

Évitez les erreurs courantes de moulage par injection en assurant une épaisseur de paroi uniforme, en contrôlant les températures de traitement, en entretenant correctement les moules et en vérifiant régulièrement les systèmes d'éjection.

Optimisation de la conception des produits

Il est essentiel pour les concepteurs et les fabricants de comprendre les erreurs courantes en moulage par injection. Se concentrer sur les points clés permet d'éviter des erreurs coûteuses.

L'un des premiers points à aborder est l'optimisation de la conception du produit. Il est essentiel de veiller à ce que l'épaisseur des parois de votre pièce moulée par injection soit aussi uniforme que possible.

Conception raisonnable de l'épaisseur des parois :

Un changement brutal d'épaisseur peut engendrer des défauts. Lors de la conception, veillez à ce que le rapport entre les épaisseurs de parois adjacentes soit inférieur à 1,5:1. Par exemple, prenons le cas d'un récipient en plastique où les parois du fond et des côtés se rejoignent : une transition en arc de cercle plutôt qu'à angle droit réduit la concentration des contraintes.

| Rapport d'épaisseur de paroi | Action recommandée |

|---|---|

| 1:1 – 1.5:1 | Maintenir l'uniformité |

| > 1.5:1 | Optimiser la conception pour réduire le risque de fissures |

Évitez les angles rentrants vifs.

La conception d'angles rentrants vifs peut également engendrer des points de contrainte accrus. Privilégiez plutôt les angles arrondis, en veillant à ce que le rayon soit au moins égal à 0,5 fois l'épaisseur de la paroi. Par exemple, dans un support moulé par injection, un congé permet de répartir les contraintes plus uniformément, minimisant ainsi le risque de fissuration.

Tenez compte de la structure de démoulage :

la facilité de démoulage est primordiale. Prévoyez une pente de démoulage comprise entre 0,5° et 3° en fonction de la forme et du matériau du produit. Pour les produits de grande hauteur, une pente plus prononcée permet d'éviter les fissures dues à une force de démoulage excessive.

Optimisation du processus de moulage par injection

Examinons maintenant l'optimisation du processus de moulage par injection, en nous concentrant sur le contrôle de la température et les ajustements de pression.

Contrôle de la température

Un réglage précis de la température est essentiel pour les caractéristiques du plastique :

- Température du cylindre : Différents plastiques nécessitent différents réglages. Par exemple, le polypropylène (PP) doit avoir une température de cylindre comprise entre 180 et 200 °C dans la partie avant.

- Température du moule : L’augmentation de la température du moule favorise un écoulement plus régulier du plastique et réduit les contraintes internes. Pour le nylon (PA), maintenez la température du moule entre 80 et 100 °C.

Réglage de la pression et de la vitesse

Le contrôle de la pression et de la vitesse d'injection est un autre facteur critique :

- Pression d'injection : Elle doit être déterminée en fonction de la forme et de la taille du produit ; des pressions plus faibles peuvent contribuer à éviter les fissures.

- Pression et durée de maintien : Une pression de maintien excessive peut engendrer des contraintes internes et provoquer des fissures. Trouver le juste équilibre grâce à des essais permet de garantir des dimensions stables après démoulage.

Conception et entretien des moules

Enfin, la conception et l'entretien des moules jouent un rôle essentiel pour éviter les erreurs courantes.

Conception optimale du système d'échappement :

assurez-vous que les moules comportent des rainures ou des orifices d'échappement adéquats pour permettre une évacuation fluide des gaz lors de l'injection. Un système d'échappement insuffisant peut piéger les gaz, augmentant ainsi la pression interne et provoquant des fissures.

| Spécifications des rainures d'échappement | Profondeur recommandée | Largeur recommandée |

|---|---|---|

| Usage général | 0,02-0,04 mm | 3-5 mm |

Qualité et précision de surface :

Les surfaces des moules doivent être lisses et bien finies afin d’éviter toute obstruction du flux de matière fondue. Des inspections et des réparations régulières garantiront la longévité et la qualité de la production.

un système d'éjection adapté

: Concevoir un système d'éjection efficace et adapté à la forme du produit afin d'éviter toute éjection incorrecte susceptible de provoquer des fissures. Pour les produits à parois minces, envisager l'utilisation de méthodes d'éjection multipoints à vitesse contrôlée.

En abordant ces problèmes liés au moulage par injection — de la conception au processus en passant par l'entretien des moules —, la qualité de mes produits s'est considérablement améliorée tout en réduisant les défauts.

Une épaisseur de paroi uniforme évite les défauts lors du moulage par injection.Vrai

Le maintien d'une épaisseur de paroi uniforme inférieure à un rapport de 1,5:1 réduit les contraintes et évite les fissures lors du processus de moulage par injection.

Les angles intérieurs vifs améliorent la résistance du moule d'injection.FAUX

L'utilisation d'angles intérieurs vifs augmente la concentration des contraintes, ce qui peut entraîner des fissures ; les angles arrondis sont recommandés pour une meilleure répartition des contraintes.

Conclusion

Découvrez comment prévenir les fissures dans les produits moulés par injection grâce à une conception optimisée, un contrôle précis de la température et un entretien adéquat des moules, pour une durabilité et une efficacité de production accrues.

-

Ce lien offre un aperçu approfondi des techniques de conception de produits avancées qui minimisent les risques de fissuration. ↩

-

Découvrez les meilleures pratiques en matière de moulage par injection qui améliorent la durabilité des produits et les protègent contre les fissures. ↩

-

Découvrez comment la gestion de la température peut améliorer la qualité de vos produits et minimiser les défauts dans votre processus de fabrication. ↩

-

Découvrez les meilleures pratiques en matière de réglage de la température pour optimiser votre processus de production. ↩

-

Comprendre l'importance du contrôle du refroidissement pour réduire les défauts lors de la fabrication. ↩

-

Explorez des stratégies efficaces de réglage de la pression et de la vitesse afin de minimiser les défauts. ↩

-

En cliquant sur ce lien, vous obtiendrez des directives complètes sur les pratiques efficaces d'entretien des moisissures qui peuvent améliorer la qualité des produits. ↩

-

Cette ressource vous fournira des informations détaillées sur la façon dont les conditions liées aux moisissures affectent la qualité des produits, ce qui la rend essentielle pour comprendre vos processus. ↩