Êtes-vous prêt à explorer avec moi le monde intéressant de la production de moules à injection plastique ? Regardons ensemble les étapes importantes !

Les étapes clés de la fabrication de moules à injection plastique comprennent la conception du moule, la sélection des matériaux, les méthodes de traitement et les contrôles de qualité, chacun étant crucial pour une production efficace et des résultats de haute qualité. Cet aperçu offre des informations et des conseils pratiques pour améliorer les processus de fabrication de moules.

En repensant à mon parcours à travers ce processus complexe, je me souviens du plaisir de voir la conception d'un moule devenir réalité. La conception du moule et le choix des matériaux sont cruciaux pour la fonctionnalité et la beauté. Chaque étape est très importante. Je vous guide dans la compréhension des détails de l'assemblage du moule. Les systèmes de refroidissement revêtent une grande importance. Les mesures de contrôle de la qualité jouent un rôle essentiel. Ensemble, nous explorons comment ces éléments se mélangent pour créer des produits haut de gamme. Des produits de haute qualité sont notre objectif.

La conception du moule est la première étape de la fabrication d’un moule à injection.Vrai

La conception du moule constitue en effet la première étape, jetant les bases de l’ensemble du processus de moulage par injection.

Les mesures de contrôle qualité sont facultatives dans la fabrication de moules.FAUX

Le contrôle qualité est essentiel dans la fabrication de moules pour garantir la fiabilité et les performances du produit, ce qui le rend non facultatif.

- 1. Que dois-je prendre en compte lors de la conception de moules ?

- 2. Comment les choix de matériaux affectent-ils les performances du moule ?

- 3. Comment les technologies de traitement avancées peuvent-elles révolutionner la production de moules ?

- 4. Quelles sont les meilleures pratiques pour le contrôle qualité dans la fabrication de moules ?

- 5. Conclusion

Que dois-je prendre en compte lors de la conception de moules ?

La conception de moules n’est pas seulement technique. C'est un voyage créatif. Le processus nécessite un équilibre délicat entre l’art et la science. Je vous invite à découvrir les considérations clés pour la fabrication de moules. Les moules doivent fournir des résultats exceptionnels en matière de fabrication. Ce voyage est fascinant!

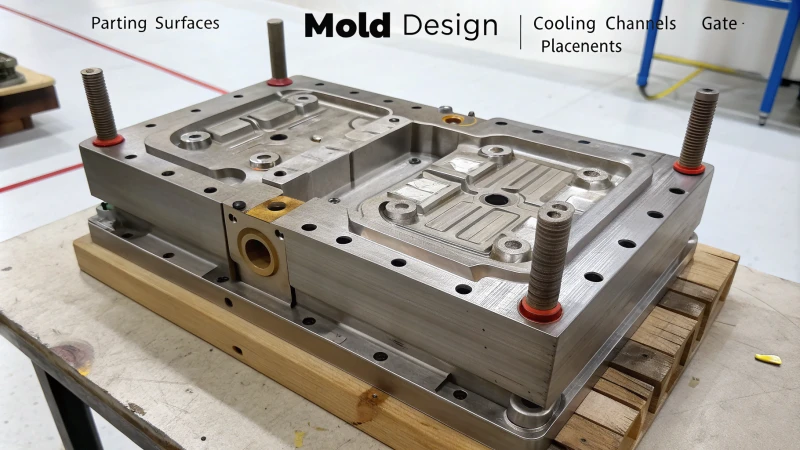

Tenez compte de la configuration des surfaces de joint, de la structure de la cavité/du noyau, de l'emplacement des portes, des systèmes de refroidissement et de la sélection des matériaux. Une fabrication précise est cruciale pour des performances optimales du moule et une qualité de produit élevée.

Comprendre les bases de la conception de moules

La conception de moules donne l’impression de résoudre un puzzle. Chaque pièce doit s'adapter parfaitement pour montrer l'image complète. Il ne s'agit pas seulement de créer des formes ; il s'agit de s'assurer que ces formes fonctionnent bien dans des situations réelles.

Conception des surfaces de joint

Je commence toujours par la surface de séparation. C'est la ligne qui divise la cavité et le noyau du moule. Une bonne surface de séparation permet un retrait facile du produit. Les facteurs à considérer comprennent :

- Aspect : Pour les produits aux normes esthétiques élevées, la surface de joint doit être positionnée de manière à minimiser les joints visibles.

- Forme : Cela peut être un plan plat, une pente ou une courbe, selon ce que je crée.

Par exemple, les types de surfaces de joint 1 peuvent influencer considérablement les résultats de production.

Une fois, j'ai eu du mal avec un design difficile où la séparation était cruciale pour l'apparence. Savoir comment bien le placer a tout changé ! Vous ne croiriez pas à quel point les choses sont devenues plus faciles après cela.

Conception de cavité et de noyau

Vient ensuite la conception de la cavité et du noyau. La cavité façonne l’extérieur tandis que le noyau forme les éléments intérieurs. Les principales considérations comprennent :

- Épaisseur de paroi : Doit respecter les spécifications du produit pour garantir la durabilité.

- Caractéristiques complexes : Les nervures et les contre-dépouilles nécessitent des mécanismes spéciaux pour un démoulage efficace, tels que des curseurs ou des dessus inclinés.

Un exemple pratique serait la conception de noyaux pour des produits dotés de filetages internes nécessitant des méthodes d'éjection par rotation. Reportez-vous aux mécanismes de conception de base pour plus d’informations.

Conception de porte

Les portes sont l'endroit où le plastique fondu pénètre dans la cavité du moule. Choisir la bonne porte affecte le remplissage, la qualité et l’apparence du produit. Voici un aperçu des types de portes :

| Type de porte | Description | Convient pour |

|---|---|---|

| Portails latéraux | Positionné sur le côté, permettant un bon contrôle du débit. | Produits à parois épaisses |

| Portes ponctuelles | Idéal pour les produits à parois minces ayant des exigences esthétiques élevées. | Exigences esthétiques de haute qualité |

| Portes latentes | Caché de la vue, réduisant les imperfections visibles. | Formes complexes nécessitant des soins esthétiques |

Choisir judicieusement ici m’a probablement évité de nombreux problèmes plus tard !

Conception du système de refroidissement

Un bon système de refroidissement est essentiel pour une production efficace. L’expérience montre que les canaux de refroidissement à proximité des surfaces contribuent à un refroidissement uniforme pour éviter la déformation – une leçon que j’ai douloureusement apprise ! Pour les grands produits plats, les canaux parallèles fournissaient des vitesses de refroidissement constantes, ce qui minimisait considérablement les défauts. Explorez les dispositions des canaux de refroidissement 2 pour une meilleure compréhension.

Processus de fabrication de moules

Le processus de fabrication est comme diriger une symphonie ; chaque étape contribue à la qualité finale et à l'efficacité du moule.

Sélection des matériaux de moule

La sélection des matériaux est essentielle. Je choisis souvent entre l'Acier P20 pour un usage général et l'Acier H13 pour un travail précis de par sa solidité après traitement thermique. Les matériaux courants comprennent :

- Acier P20 : Idéal pour les moules à usage général.

- Acier H13 : Excellent pour les applications de haute précision en raison de sa ténacité après traitement thermique.

Par exemple, l’acier H13 atteint des niveaux de dureté de 48 à 52 HRC après traitement, ce qui est assez étonnant ! Consultez les propriétés du matériau du moule 3 pour plus de détails.

Technologie de traitement

J'utilise différentes technologies pour la création de moules :

- Usinage CNC : Parfait pour façonner avec précision des moules complexes à l’aide de machines programmées.

- Usinage par décharge électrique (EDM) : idéal pour créer des formes détaillées là où les méthodes traditionnelles échouent.

- Coupe au fil : Indispensable pour les formes 2D de haute précision.

Lorsque j'utilisais l'usinage CNC, les changements dans la finition de surface et la précision étaient remarquables ! Apprenez-en davantage sur les avantages de la CNC 4 pour maximiser l’efficacité.

Assemblage de moules et débogage

Après la création de composants, l'assemblage et le débogage sont essentiels.

Assemblage du moule

lors de l'assemblage, la précision de l'adaptation est cruciale ; cela garantit que tout fonctionne correctement. Des jeux contrôlés entre les pièces (généralement 0,03 à 0,08 mm) sont essentiels pour la précision et la bonne apparence.

Débogage des moules

après l'assemblage, je teste sur une machine de moulage par injection pour détecter des problèmes tels que le clignotement ou le retrait. Chaque test fournit de bonnes informations sur les changements nécessaires tels que la force de serrage ou la pression de maintien !

Une fois, j'ai vu un flash lors d'un essai ; le réglage de la force de serrage a tout changé en aidant à produire des produits de haute qualité ! Passez en revue les techniques de débogage 5 pour améliorer la qualité du produit et l’efficacité de la production.

Une surface de séparation bien conçue minimise les coutures visibles.Vrai

Un positionnement correct de la surface de joint peut améliorer l'esthétique du produit en réduisant les joints visibles, ce qui est crucial pour des normes visuelles de haute qualité.

Les systèmes de refroidissement n'ont aucun impact sur l'efficacité de la production de moules.FAUX

Les systèmes de refroidissement sont essentiels dans la conception des moules car ils assurent un refroidissement uniforme, évitant ainsi les déformations et les défauts, améliorant ainsi l'efficacité de la production.

Comment les choix de matériaux affectent-ils les performances du moule ?

Avez-vous déjà réfléchi à la façon dont les matériaux que nous sélectionnons affectent le résultat final du moulage par injection ? Il est intéressant de voir à quel point un simple choix a un impact sur tout, de la qualité du produit à l'efficacité de la fabrication. Explorons ensemble cette connexion complexe !

Choisir le bon matériau de moule, tel que le P20 ou le H13, améliore la durabilité, la résistance à la chaleur et l'usinabilité, augmentant ainsi l'efficacité de la production et la qualité du produit.

Comprendre la sélection des matériaux de moule

Le choix des matériaux est très important pour les performances des moules en moulage par injection. Ils influencent vraiment beaucoup le produit final. Lorsque je suis entré dans ce domaine pour la première fois, j'ai été surpris par le nombre de choix. Chaque matériau a ses propriétés et ses utilisations uniques. Comprendre ces différences est crucial.

Les matériaux de moulage doivent être choisis en fonction de plusieurs facteurs, notamment le type de plastique moulé, le volume de production et les exigences de précision. Les matériaux courants comprennent :

| Type de matériau | Propriétés | Applications |

|---|---|---|

| P20 | Bonne ténacité, usure modérée | Moules à usage général |

| H13 | Haute dureté, résistance à la chaleur | Moules de haute précision et à haut rendement |

| Aluminium | Léger, bonne conductivité thermique | Moules prototypes |

Par exemple, l'acier H13 6 est souvent utilisé pour les moules d'injection de haute précision en raison de ses excellentes caractéristiques de performance après traitement thermique.

Impact des propriétés des matériaux sur les performances du moule

Les matériaux que nous sélectionnons affectent grandement le fonctionnement des moules. D'après mon expérience, trois propriétés importantes ressortent :

- Résistance à l’usure : Importante pour la durabilité, en particulier dans les productions à grand volume. H13 a fait une grande différence dans un projet où la longévité était vitale.

- Conductivité thermique : joue un rôle important dans l'efficacité du refroidissement. Les moules présentant une très bonne conductivité thermique raccourcissent les temps de cycle. C'est comme accélérer la production.

- Usinabilité : Les matériaux plus faciles à usiner permettent de gagner du temps et de l'argent. Ces sélections m'ont permis de respecter les délais tout en gardant une qualité irréprochable.

Choisir un matériau présentant un équilibre de ces propriétés garantira des performances optimales. Par exemple, la résistance à l’usure dans la conception des moules est essentielle pour maintenir l’intégrité du moule au fil du temps.

Le rôle des systèmes de refroidissement dans la performance des matériaux de moule

La conception du système de refroidissement est étroitement liée au matériau du moule. Un bon système de refroidissement évite les défauts tels que la déformation et le retrait.

Par exemple:

- Les matériaux à haute conductivité thermique utilisent des canaux de refroidissement complexes. Ils maximisent la dissipation de la chaleur.

- Les matériaux moins conducteurs nécessitent des canaux plus grands pour un refroidissement uniforme.

Conclusion sur les choix de matériaux

La sélection du matériau de moule approprié touche à de nombreux aspects de la performance. De la durabilité à l’efficacité de la production, la compréhension de ces facteurs m’aide à prendre des décisions intelligentes qui améliorent la qualité globale du produit. Je pense souvent à ceux qui ont du mal avec leurs créations. J’aimerais pouvoir partager ces idées car elles comptent vraiment !

La sélection des matériaux influence directement la durabilité du moule.Vrai

Choisir le bon matériau améliore la durabilité du moule, ce qui a un impact sur les performances à long terme des processus de production.

L'acier H13 est idéal pour les moules de faible précision.FAUX

L'acier H13 est le mieux adapté aux moules de haute précision en raison de ses excellentes propriétés et non de sa faible précision.

Comment les technologies de traitement avancées peuvent-elles révolutionner la production de moules ?

Vous vous demandez comment la technologie change la création de moules ? Explorons de nouvelles idées qui accélèrent la production de moules. La technologie permet de produire des moules rapidement. Ces moules ont désormais une meilleure qualité et efficacité.

Les technologies de traitement avancées telles que l'impression 3D et l'usinage CNC révolutionnent la production de moules en améliorant l'efficacité, la précision et la qualité, offrant ainsi des outils essentiels pour un avantage concurrentiel dans l'industrie.

Sur mon chemin en tant que designer

Sur mon parcours de designer, je me situe souvent entre créativité et précision. Cela est particulièrement vrai dans la production de moules. L'adoption de technologies avancées a véritablement changé mon flux de travail. Cela a également révélé un monde de possibilités. Ces technologies transforment la production de moules de plusieurs manières. Ils amènent les processus de moulage à un tout autre niveau.

1. Technologies de traitement avancées

Les technologies de traitement avancées jouent un rôle central dans l’amélioration de l’efficacité, de la précision et de la qualité globale des produits moulés. Ici, nous aborderons certaines de ces technologies qui peuvent améliorer considérablement les processus de fabrication de moules.

2. Impression 3D dans la conception de moules

L'impression 3D a révolutionné le paysage de la conception de moules. Cette technologie permet aux concepteurs de créer des géométries complexes qui sont souvent impossibles à réaliser avec les méthodes traditionnelles. Par exemple, les concepteurs peuvent utiliser des moules imprimés en 3D 7 pour produire rapidement des prototypes, ce qui permet des itérations et des tests de conception plus rapides avant la production à grande échelle.

- Avantages de l'impression 3D :

- Réduit les délais de création de moules.

- Permet de personnaliser les fonctionnalités du moule, telles que les canaux de refroidissement.

- Réduit les déchets de matériaux pendant le processus de production.

3. Usinage CNC

L’usinage CNC (Computer Numerical Control) reste la pierre angulaire de la production de moules modernes. Cette technologie permet une grande précision et répétabilité dans la création de pièces complexes.

- Principales caractéristiques de l'usinage CNC :

- Contrôle de précision des opérations d’usinage.

- Capacité à créer des formes complexes et des détails fins.

- Capacité à utiliser divers matériaux, notamment les métaux et les plastiques.

| Fonctionnalité | Usinage CNC | Usinage traditionnel |

|---|---|---|

| Précision | Haut | Modéré |

| Complexité | Haut | Faible |

| Délai de mise en œuvre | Court | Plus long |

4. Usinage par électroérosion (EDM)

L'EDM est particulièrement efficace pour produire des moules aux designs complexes ou avec des matériaux durs. Il fonctionne en utilisant des décharges électriques pour éroder le matériau.

- Applications de la GED :

- Parfait pour les trous profonds ou les rainures étroites.

- Permet d'obtenir des états de surface élevés pour des géométries complexes.

La précision obtenue grâce à l'EDM peut grandement améliorer la fonctionnalité des moules, en particulier dans les secteurs nécessitant des tolérances élevées, comme l'automobile ou l'aérospatiale.

5. Automatisation et robotique

L'automatisation du processus de fabrication de moules peut entraîner une augmentation des taux de production et une réduction des coûts de main-d'œuvre. Les systèmes robotiques peuvent gérer diverses tâches, de l’assemblage à l’inspection, avec une précision constante.

- Avantages de l'automatisation :

- Augmente le débit en réduisant les temps de cycle.

- Améliore la cohérence et réduit les erreurs humaines.

- Permet un fonctionnement continu, augmentant ainsi la productivité globale.

6. Systèmes de refroidissement avancés

Les technologies de refroidissement innovantes sont cruciales pour une production efficace de moules. Des systèmes de refroidissement améliorés peuvent réduire considérablement les temps de cycle et améliorer la qualité des produits.

- Exemples d'innovations en matière de refroidissement :

- Utilisation de canaux de refroidissement conformes conçus via le logiciel de simulation 8 pour optimiser le transfert de chaleur.

- Mise en œuvre de systèmes de contrôle de la température qui ajustent les taux de refroidissement de manière dynamique en fonction de données en temps réel.

L'impression 3D réduit les délais de création de moules.Vrai

L'impression 3D permet une production de moules plus rapide, permettant des itérations et des tests de conception plus rapides, réduisant ainsi considérablement les délais de livraison.

L'usinage CNC offre une précision inférieure à celle des méthodes traditionnelles.FAUX

L'usinage CNC offre une précision et une répétabilité élevées, surpassant les méthodes d'usinage traditionnelles en termes de précision et de détails.

Quelles sont les meilleures pratiques pour le contrôle qualité dans la fabrication de moules ?

J'ai parcouru le parcours de la fabrication de moules. Le contrôle qualité est au cœur de notre métier. Explorons les meilleures pratiques. Ces pratiques élèvent non seulement le niveau de nos produits, mais nous aident également à en être fiers. Nous sommes fiers de ce que nous créons.

Mettez en œuvre des contrôles dimensionnels stricts, améliorez la qualité de surface grâce au post-traitement et utilisez un logiciel de simulation pour l'évaluation structurelle dans la fabrication de moules afin de garantir des produits fiables et performants.

Comprendre le contrôle qualité dans la fabrication de moules

Le contrôle qualité (CQ) dans la fabrication de moules est crucial pour garantir que les produits finaux répondent aux normes spécifiées. Il englobe une gamme de pratiques et de méthodologies pour maintenir une qualité élevée tout au long du processus de fabrication.

Les aspects clés comprennent :

-

Contrôle de la précision dimensionnelle

Les dimensions précises du moule sont essentielles car elles influencent directement l'ajustement et les performances du produit. L'utilisation d'outils de haute précision tels que des pieds à coulisse et des micromètres est essentielle pour mesurer les dimensions clés, en garantissant qu'elles restent dans la plage de tolérance de ± 0,05 mm. -

Contrôle de qualité de surface

La finition de surface des moules a un impact sur l'esthétique et la fonctionnalité des produits moulés. Les traitements de post-traitement tels que le polissage peuvent aider à atteindre les valeurs de rugosité souhaitées, telles que Ra 0,8 à 0,2 μm pour les surfaces visuellement critiques.

Consultez ce guide sur les traitements de surface des moules 9 pour plus de détails. -

Contrôle de la résistance et de la rigidité

Les moules doivent résister à une pression importante pendant le moulage par injection. Par conséquent, l’analyse de l’intégrité structurelle à l’aide d’un logiciel de simulation peut garantir la robustesse des conceptions, évitant ainsi les pannes pendant la production. Envisagez de renforcer les grands modèles pour améliorer les performances.

Meilleures pratiques pour le contrôle qualité

La mise en œuvre d’un contrôle qualité efficace dans la fabrication de moules peut être décomposée en plusieurs bonnes pratiques :

| Pratique | Description |

|---|---|

| Inspections régulières | Effectuez des contrôles fréquents à l’aide d’outils de mesure de précision pour vérifier l’exactitude dimensionnelle. |

| Surveillance des processus | Utilisez des techniques de contrôle statistique des processus (SPC) pour surveiller les paramètres critiques en temps réel. |

| Formation des employés | Veiller à ce que tout le personnel soit bien formé aux normes de qualité et aux pratiques pertinentes pour la fabrication de moules. |

| Documentation | Tenir des registres détaillés des inspections et des ajustements effectués au cours du processus de fabrication. |

| Mécanisme de rétroaction | Établir un système pour recueillir les commentaires du personnel de production afin d'améliorer continuellement les pratiques de contrôle qualité. |

Ces pratiques améliorent non seulement la qualité des moules produits, mais améliorent également l’efficacité globale de la production.

Outils et techniques de contrôle qualité

L’utilisation de divers outils et techniques peut renforcer davantage les efforts de contrôle qualité :

- Commande numérique par ordinateur (CNC) : Cette technologie permet un usinage précis des composants du moule, garantissant le respect des spécifications de conception.

- Usinage par électroérosion (EDM) : Idéal pour créer des formes complexes, l'EDM permet une grande précision dans les zones critiques.

- Coupe au fil : Cette technique est utile pour obtenir une haute précision dans les composants de moules plats, améliorant ainsi la précision dimensionnelle.

Pour en savoir plus sur les processus EDM, reportez-vous à cette ressource complète 10 .

Amélioration continue des pratiques de contrôle qualité

Pour maintenir des normes de qualité élevées, il est essentiel de favoriser une culture d’amélioration continue. La mise en œuvre de boucles de rétroaction et l'examen régulier des mesures de contrôle qualité peuvent aider à identifier les domaines à améliorer, en s'adaptant aux nouvelles technologies et méthodologies au fil du temps.

En résumé, les meilleures pratiques en matière de contrôle qualité dans la fabrication de moules impliquent un mélange de planification minutieuse, d'exécution précise et d'un engagement continu en faveur de l'amélioration. En se concentrant sur ces domaines, les fabricants peuvent garantir qu’ils produisent systématiquement des moules de haute qualité répondant aux normes de l’industrie.

La précision dimensionnelle est cruciale dans la fabrication de moules.Vrai

Le maintien de dimensions précises garantit l'ajustement et les performances du produit, ce qui est essentiel dans la fabrication de moules.

La formation des employés n'est pas nécessaire pour le contrôle qualité.FAUX

Une formation adéquate du personnel est essentielle pour respecter les normes de qualité dans les processus de fabrication de moules.

Conclusion

Explorez les étapes clés de la fabrication de moules d'injection plastique, notamment la conception, la sélection des matériaux, les méthodes de traitement, les systèmes de refroidissement et le contrôle qualité pour une qualité de produit optimale.

-

Ce lien fournit un guide complet sur les meilleures pratiques en matière de conception de moules, améliorant ainsi votre compréhension du sujet. ↩

-

Découvrez des conceptions de systèmes de refroidissement innovantes qui améliorent l’efficacité de la production dans le moulage. ↩

-

Trouvez des informations détaillées sur la sélection des matériaux pour les moules afin d’améliorer la durabilité et les performances. ↩

-

Découvrez les avantages de l’usinage CNC qui peuvent avoir un impact significatif sur vos projets de conception de moules. ↩

-

Obtenez des conseils d’experts sur les techniques de débogage efficaces pour garantir la qualité des moules pendant la production. ↩

-

Ce lien fournit des informations sur le choix des matériaux appropriés pour la fabrication de moules, améliorant ainsi votre compréhension de leurs implications sur les performances. ↩

-

Explorez ce lien pour découvrir les techniques essentielles qui peuvent améliorer vos processus de production de moules et vous permettre de garder une longueur d'avance dans l'industrie. ↩

-

Découvrez les pratiques d'usinage CNC de pointe qui garantissent que vos moules répondent aux normes les plus élevées de précision et d'efficacité. ↩

-

Ce lien fournit des informations précieuses sur les méthodes de contrôle qualité efficaces qui peuvent améliorer vos processus de fabrication. ↩

-

Explorez cette ressource pour acquérir des connaissances sur les techniques d'usinage CNC qui améliorent la précision des moules. ↩