Je me souviens encore de la première fois où je me suis attaqué à la conception d'un bossage de vis : c'était un véritable test de patience et de précision !

La conception d'un bossage de vis efficace implique d'optimiser l'épaisseur de la paroi, le diamètre, l'angle de dépouille et la sélection des matériaux pour garantir le support et la fixation sans compromettre l'intégrité ou la fabricabilité de la pièce.

Au fil des années, je me suis rendu compte que chaque élément du design joue un rôle crucial. Comprendre ces subtilités peut faire la différence entre un assemblage transparent et une refonte frustrante. Examinons chaque aspect plus en profondeur, avec des directives et des informations détaillées qui peuvent améliorer la conception de vos bossages de vis pour répondre aux normes de l'industrie.

L'épaisseur de la paroi est cruciale pour la conception des bossages de vis.Vrai

Une épaisseur de paroi appropriée garantit l’intégrité structurelle et évite les défaillances.

La sélection des matériaux n'affecte pas l'efficacité du bossage de vis.FAUX

Le choix du matériau a un impact sur la durabilité et la compatibilité avec la pièce moulée.

- 1. Comment l’épaisseur de paroi affecte-t-elle la conception des bossages de vis ?

- 2. Quels sont les meilleurs matériaux pour les bossages de vis ?

- 3. Comment les angles de dépouille influencent-ils les performances des pièces moulées ?

- 4. Comment le diamètre influence-t-il l’efficacité du bossage de vis ?

- 5. Comment puis-je m'assurer que les bossages de vis répondent aux normes de l'industrie ?

- 6. Quelles sont les erreurs courantes dans la conception des bossages de vis et comment les éviter ?

- 7. Conclusion

Comment l’épaisseur de paroi affecte-t-elle la conception des bossages de vis ?

Vous êtes-vous déjà demandé comment quelque chose d'aussi simple que l'épaisseur d'une paroi peut faire ou défaire votre conception ?

L'épaisseur de paroi dans la conception des bossages de vis est essentielle pour la résistance structurelle, le flux des matériaux de moulage et les temps de refroidissement, garantissant ainsi la gestion des contraintes et la minimisation des défauts.

Le rôle de l’épaisseur des parois dans l’intégrité structurelle

Lorsque je me suis lancé pour la première fois dans la conception de bossages de vis, j’ai rapidement compris à quel point l’épaisseur des parois pouvait être critique. Imaginez que vous construisez une tour de blocs ; la robustesse dépend de la façon dont ces blocs sont disposés et équilibrés. De même, un bossage de vis a besoin de la bonne épaisseur de paroi pour résister aux contraintes mécaniques. Trop mince, vous flirtez avec des fissures qui pourraient être désastreuses. Trop épais et vous pourriez vous retrouver avec des marques d’évier ou des vides embêtants.

| Épaisseur de paroi | Intégrité structurelle | Problèmes potentiels |

|---|---|---|

| Mince | Faible | Risque de fissuration |

| Optimal | Équilibré | Durable |

| Épais | Haut | Marques d'évier, vides |

Impact sur le flux de matériaux et le refroidissement

Je me souviens d'un de mes premiers projets où j'avais sous-estimé l'impact de l'épaisseur des parois sur le flux de matière pendant le processus de moulage par injection. Des parois plus fines permettaient au matériau de circuler à travers le moule, ce qui était idéal pour réduire les temps de cycle, mais entraînait des remplissages incomplets qui se sont avérés être un cauchemar. D’un autre côté, des parois plus épaisses signifiaient que le matériau prenait son temps, ce qui entraînait des temps de refroidissement 1 . Il s’agit de trouver le juste équilibre entre efficacité et qualité.

Considérations relatives à l'optimisation de la conception des bossages de vis

- Sélection des matériaux : J'ai appris que différents matériaux ont leurs particularités en matière d'épaisseur de paroi. Prenez l'ABS 2 , par exemple : ses besoins sont très différents de ceux du polycarbonate.

- Directives de conception : Il est essentiel de conserver une épaisseur de paroi uniforme, et j'ai découvert que l'utilisation de nervures ou de goussets peut être un moyen astucieux d'augmenter la résistance sans simplement empiler davantage de matériau.

- Simulation et tests : des outils comme les logiciels de CAO m'ont sauvé la vie. L’exécution de simulations permet d’identifier les problèmes potentiels avant qu’ils ne se transforment en problèmes plus importants au cours de la production.

En pesant soigneusement ces facteurs, les concepteurs comme moi peuvent créer des bossages de vis qui non seulement répondent aux critères de fonctionnalité, mais résistent également aux rigueurs de la fabrication. L’astuce consiste à équilibrer l’épaisseur de la paroi avec d’autres aspects de la conception pour obtenir des résultats optimaux dans la fabrication de composants en plastique.

Lectures complémentaires

Pour ceux d'entre nous désireux de perfectionner leur métier, plonger dans des études de cas 3 sur la conception de composants en plastique ou discuter avec des experts en matériaux peut offrir des informations solides. Ces ressources ont été inestimables pour affiner mes pratiques de conception.

Des parois plus épaisses augmentent l’intégrité structurelle du bossage de vis.Vrai

Des parois plus épaisses fournissent plus de matériau pour répartir les contraintes, améliorant ainsi la résistance.

Les parois minces réduisent les temps de refroidissement lors des processus de moulage.FAUX

Les parois minces permettent un flux de matériau plus rapide, sans nécessairement réduire le temps de refroidissement.

Quels sont les meilleurs matériaux pour les bossages de vis ?

Choisir le bon matériau pour les bossages de vis, c'est comme reconstituer un puzzle. Chaque matériau a ses propres atouts et particularités, tout comme chaque pièce a sa propre forme.

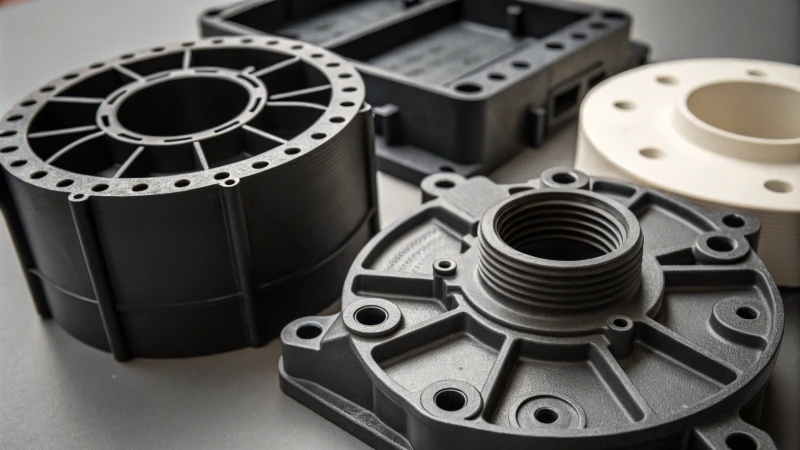

Les meilleurs matériaux pour les bossages de vis sont l'ABS , le polycarbonate et le nylon, offrant résistance, durabilité et moulabilité, idéaux pour les composants en plastique avec des bossages de vis.

Caractéristiques clés des matériaux idéaux

Lors de la sélection des matériaux pour les bossages de vis, tenez compte de facteurs tels que la résistance à la traction, la flexibilité et la résistance thermique 4 . Les thermoplastiques sont souvent préférés en raison de leur polyvalence et de leur capacité à résister à des contraintes répétées sans se fissurer ni se déformer.

| Matériel | Résistance à la traction | Flexibilité | Résistance thermique |

|---|---|---|---|

| ABS | Modéré | Haut | Modéré |

| Polycarbonate | Haut | Modéré | Haut |

| Nylon | Haut | Haut | Modéré |

Les thermoplastiques m'ont marqué car ils peuvent supporter des contraintes répétées sans se fissurer, ce qui est crucial pour assurer la longévité d'un produit.

Avantages des thermoplastiques

Au cours de mon parcours dans le monde de la conception de moules, les thermoplastiques comme l'ABS et le polycarbonate sont devenus mes préférés. Ils s'apparentent à un fidèle couteau suisse : ils sont polyvalents et fiables. L'ABS , grâce à sa résistance aux chocs et sa facilité d'usinage, est une bouée de sauvetage dans les situations de contraintes élevées. Cela me rappelle l'époque où je travaillais sur un projet avec des exigences strictes en matière de résistance aux chocs ; ABS était le héros de cette histoire. D’un autre côté, le polycarbonate offre une excellente transparence et une stabilité thermique élevée, ce qui le rend parfait pour les applications où ces caractéristiques sont primordiales.

Les thermoplastiques tels que l'ABS (Acrylonitrile Butadiène Styrène) et le polycarbonate sont des choix populaires pour les bossages de vis car ils allient résistance mécanique et facilité de mise en œuvre 5 .

Considérations pour la conception

Choisir le bon matériau n’est que la première étape. La conception des bossages de vis peut grandement influencer les performances, tout comme la façon dont la méthode d'une recette peut affecter le plat final. Garantir une épaisseur de paroi appropriée et éviter les contre-dépouilles lors du moulage sont des leçons que j’ai apprises à mes dépens.

Le nylon 6 est un autre excellent choix que je considère souvent, en particulier lorsqu'il s'agit d'applications impliquant des pièces mobiles en raison de sa résistance exceptionnelle à l'usure et de son faible frottement.

En comprenant les propriétés de ces matériaux, j'ai appris à optimiser la conception des bossages de vis non seulement pour les performances mais aussi pour la rentabilité. Chaque projet a son ensemble unique d’exigences, et l’évaluation de ces besoins est essentielle pour sélectionner le matériau le plus approprié.

Les thermoplastiques sont préférés pour les bossages de vis en raison de leur flexibilité.Vrai

Les thermoplastiques offrent une grande flexibilité, essentielle pour résister aux contraintes.

Le nylon a une faible résistance thermique par rapport au polycarbonate.Vrai

Le polycarbonate a une résistance thermique élevée, tandis que celle du nylon est modérée.

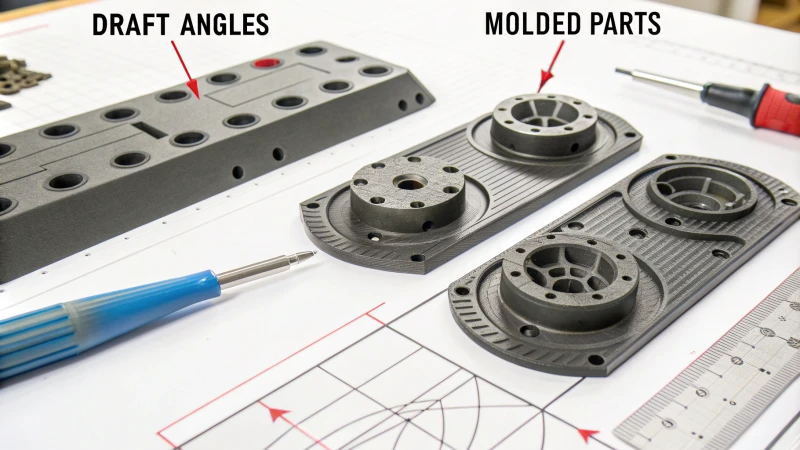

Comment les angles de dépouille influencent-ils les performances des pièces moulées ?

Vous êtes-vous déjà demandé comment quelque chose d'aussi petit qu'un angle de dépouille peut faire ou défaire votre conception ? Il s’avère que ces petits angles sont la clé d’un processus de moulage fluide et d’un résultat de produit impeccable.

Les angles de dépouille réduisent la friction lors du démoulage des pièces, protégeant ainsi les pièces et les moules des dommages, améliorant ainsi la qualité et la durabilité des composants moulés.

Le rôle des angles de dépouille dans l'éjection

Avez-vous déjà essayé de sortir un gâteau d'un moule sans le graisser au préalable ? C'est un peu ce qui arrive lorsqu'une pièce moulée n'a pas le bon angle de dépouille. En refroidissant, la pièce rétrécit et adhère au moule. Cela peut transformer ce qui devrait être un processus d’éjection fluide en une bataille difficile. J'ai été témoin de cela, à l'époque où j'apprenais les ficelles du métier à mes débuts en design. angle de dépouille 7 bien pensé ajoute une touche supplémentaire, permettant aux pièces de glisser sans effort, presque comme par magie.

Tableau : Impact de l'angle de dépouille sur la facilité d'éjection

| Angle de dépouille | Facilité d'éjection | Finition de surface |

|---|---|---|

| 0 degrés | Difficile | Pauvre |

| 1-3 degrés | Modéré | Bien |

| 4+ degrés | Facile | Excellent |

Minimiser les défauts avec un tirage approprié

C'est fascinant de voir à quel point quelque chose d'invisible à l'œil nu peut avoir un impact aussi profond. Sans ces angles de dépouille cruciaux, les pièces peuvent se déformer ou se rayer lorsqu'elles sont retirées des moules, ce qui revient à essayer de décoller un autocollant tenace sans laisser de résidus. Ceci est particulièrement critique lors de la création de composants électroniques complexes où chaque millimètre compte. Je me souviens d'un projet où même un défaut mineur de surface entraînait des problèmes d'assemblage majeurs, soulignant à quel point la précision est primordiale dans ce domaine.

Considérations matérielles et flexibilité de conception

Différents matériaux se comportent comme différentes personnalités lors d'une fête. Les thermoplastiques, par exemple, ressemblent davantage à la vie de fête : ils rétrécissent davantage et nécessitent des angles de dépouille plus grands que leurs homologues plus réservés, les thermodurcissables. Lorsque je conçois des moules, je garde toujours cela à l'esprit, en veillant à ce que le comportement unique de chaque matériau soit pris en compte afin de maintenir une cohérence à tous les niveaux. Une rédaction réfléchie ne consiste pas seulement à éviter les défauts ; il s'agit également d'accroître l'efficacité de la production 8 .

En tissant les bons angles de dépouille, nous pouvons rehausser à la fois la forme et la fonction de nos pièces moulées. C'est comme frapper toutes les bonnes notes dans une chanson, en garantissant que nos produits sont non seulement superbes, mais qu'ils répondent également aux normes rigoureuses de l'industrie sans accroc.

Les angles de dépouille réduisent la friction lors de l'éjection des pièces.Vrai

Les angles de dépouille créent une conicité qui minimise la friction entre la pièce et le moule.

Les thermodurcis nécessitent des angles de dépouille plus grands que les thermoplastiques.FAUX

Les thermoplastiques nécessitent des angles de dépouille plus grands en raison de taux de retrait plus élevés.

Comment le diamètre influence-t-il l’efficacité du bossage de vis ?

Je me souviens de la première fois où j'ai réalisé à quel point le diamètre du moyeu de vis était crucial pour garantir la durabilité du produit : cela a changé la donne dans ma carrière de designer.

Le diamètre d'un bossage de vis est essentiel pour la résistance et la stabilité, car il a un impact sur la répartition de la charge. Une taille optimale garantit une fixation sûre, évitant ainsi la rupture ou le décapage du matériau.

Comprendre la dynamique des bossages de vis

Au cours de mon voyage à travers le monde de la conception de composants en plastique 9 , les bossages à vis se sont toujours imposés comme des héros méconnus, notamment lorsqu'il s'agit de fixer des pièces en toute sécurité. Je me souviens d'avoir travaillé sur un projet où la différence entre le succès et le désastre reposait sur l'obtention du bon diamètre de bossage de vis. Cela m'a appris que le diamètre joue un rôle essentiel dans la charge qu'un bossage peut supporter et dans sa résistance au dénudage. Un bossage de vis bien pensé doit non seulement s'adapter à la vis, mais également avoir une épaisseur de paroi suffisante pour éviter la déformation - une leçon que j'ai tirée d'une expérience de quasi-accident.

Diamètre optimal pour la résistance

J'ai trouvé que viser un diamètre de bossage de vis qui représente environ 2,5 fois le diamètre principal de la vis est un point idéal. Ce rapport permet au bossage de gérer les contraintes sans compromettre l'intégrité du matériau. Par exemple, si vous avez affaire à une vis de 4 mm de diamètre, vous aurez besoin d'un bossage d'environ 10 mm pour répartir efficacement la charge. J'ai toujours gardé cette règle de base à portée de main :

| Taille de vis | Diamètre de bossage recommandé |

|---|---|

| M3 | 7,5 mm |

| M4 | 10 millimètres |

| M5 | 12,5 mm |

Facteurs influençant la sélection du diamètre

Bien entendu, les règles sont faites pour être adaptées. J'ai appris que les matériaux réagissent différemment sous contrainte, ce qui signifie qu'il est souvent nécessaire d'ajuster les diamètres. Par exemple, j'ai dû modifier une fois mes conceptions car les pièces en polycarbonate nécessitaient des diamètres différents de ceux en polypropylène en raison de leur module de flexion 10 . En outre, les conditions environnementales telles que les fluctuations de température peuvent perturber les travaux, ce qui rend crucial la prise en compte de ces facteurs lors de la conception.

Considérations pratiques en matière de conception

L'intégration d'aspects pratiques tels que les angles de dépouille et les lignes de séparation m'a évité plus d'une fois des défauts de conception embarrassants. S'assurer qu'un bossage n'est pas trop proche du bord d'une pièce est quelque chose que j'aurais aimé qu'on me dise plus tôt : cela peut éviter les fissures lors de l'installation. De nos jours, je m'appuie largement sur de conception assistée par ordinateur 11 pour visualiser les pièges potentiels avant qu'ils ne se transforment en erreurs coûteuses. Chaque conception est une leçon apprise et chaque projet ajoute un autre outil à mon kit.

Le diamètre optimal du bossage est 2,5 fois le diamètre principal de la vis.Vrai

Ce rapport permet une répartition efficace de la charge sans compromis sur les matériaux.

Le polycarbonate et le polypropylène nécessitent le même diamètre de bossage.FAUX

Différents matériaux ont des modules de flexion variables, affectant les besoins en diamètre de bossage.

Comment puis-je m'assurer que les bossages de vis répondent aux normes de l'industrie ?

Vous vous souvenez de la première fois que vous avez essayé d'assembler un bureau en kit et que vous avez réalisé qu'il manquait une vis cruciale ? Concevoir des bossages de vis, c'est comme s'assurer que chaque pièce s'adapte parfaitement.

Assurez-vous que les bossages de vis répondent aux normes de l'industrie en sélectionnant les matériaux appropriés, en conservant des dimensions précises et en suivant les directives de conception avec les références de CAO et de l'industrie pour une fonctionnalité et une conformité optimisées.

Sélection des matériaux pour les bossages de vis

Un jour, je me suis retrouvé dans une impasse lorsqu'un lot de prototypes a échoué parce que j'avais sous-estimé l'importance du choix des matériaux. Maintenant, je comprends que choisir le bon matériau, comme l'ABS , le polycarbonate ou le nylon, peut faire toute la différence. Ces matériaux offrent des propriétés uniques telles que la résistance et la flexibilité, qui sont cruciales pour les performances du produit final. Comprendre les propriétés des matériaux 12 est devenu une étape clé dans mon processus de conception.

Précision dimensionnelle et tolérances

La précision des dimensions n’est pas seulement une exigence technique ; c'est une forme d'art que j'apprécie profondément. Au début de ma carrière, j’ai appris à mes dépens lorsqu’une légère erreur de calcul a conduit à une refonte complète. Désormais, utiliser un logiciel de CAO est pour moi une seconde nature. Il garantit que les mesures et les tolérances sont exactes, évitant ainsi des erreurs coûteuses. normes d'ingénierie fiables 13 sont mes ressources incontournables pour maintenir la précision.

| Dimension | Tolérance (mm) |

|---|---|

| Diamètre | ±0.05 |

| Hauteur | ±0.10 |

| Épaisseur de paroi | ±0.02 |

Lignes directrices de conception pour des performances optimales

Il y a une certaine satisfaction à suivre des directives de conception qui promettent des performances optimales. Comme la fois où j'ai découvert le rapport hauteur/diamètre parfait du bossage, généralement compris entre 2:1 et 4:1, ce rapport est devenu la pierre angulaire de mes conceptions en matière d'intégrité structurelle. L'ajout de nervures pour le support est une autre astuce que j'ai tirée de diverses études de cas industrielles 14 .

Implémentation d'outils de CAO pour la précision

Travailler avec des outils de CAO a changé la donne dans ma façon d'aborder la conception des bossages de vis. Ces outils me permettent de modéliser avec précision et même de simuler des tests de résistance pour garantir la conformité avant le démarrage de la production. La découverte de techniques de CAO avancées 15 a considérablement amélioré la précision de ma conception.

Références dans le secteur du conseil

Dans un secteur en constante évolution, il est essentiel de rester à jour avec les dernières normes. Les directives ISO et les spécifications des fabricants me fournissent des informations essentielles sur les tendances émergentes et les exigences réglementaires. Consultez les guides complets 16 pour garder une longueur d’avance.

En me concentrant sur ces aspects, je peux m'assurer que mes bossages de vis non seulement respectent, mais souvent dépassent, les normes de l'industrie, ouvrant ainsi la voie à des conceptions de produits durables et conformes.

L'ABS est un matériau courant pour les bossages de vis.Vrai

L'ABS est fréquemment utilisé pour les bossages de vis en raison de sa résistance.

La hauteur du bossage de vis doit toujours être le double de son diamètre.FAUX

Le rapport hauteur/diamètre varie ; il varie de 2:1 à 4:1.

Quelles sont les erreurs courantes dans la conception des bossages de vis et comment les éviter ?

Ah, le monde de la conception des bossages à vis : c'est un labyrinthe où même le plus petit faux pas peut entraîner de gros maux de tête. J'y suis allé, me demandant pourquoi ce design apparemment parfait ne tiendra tout simplement pas. Examinons ces pièges courants et comment les éviter.

Les erreurs courantes dans la conception des bossages de vis incluent un diamètre, une épaisseur de paroi et des angles de dépouille incorrects. Évitez-les en respectant les directives de conception concernant les dimensions et les matériaux pour des performances optimales du produit.

Dimensionnement incorrect du diamètre

Oh mon Dieu, je me souviens de la première fois où j'ai sous-estimé l'importance d'obtenir le bon diamètre. Je me suis retrouvé avec des vis qui vacillaient comme si elles auditionnaient pour un spectacle de danse ou qui ne rentraient pas du tout. Imaginez l'embarras devant mon équipe ! Un diamètre trop petit peut provoquer des cauchemars d'assemblage 17 , tandis qu'un diamètre trop grand laisse votre matériau faible et sujet aux défaillances.

Comment éviter : respectez les tableaux standard pour les tailles de vis ; ils sont vos meilleurs amis ici. Assurez-vous que le diamètre du bossage est bien ajusté mais pas étouffant. Gardez un œil sur le taux de retrait du matériau : vous ne voulez pas de surprises.

| Taille de vis | Diamètre de bossage recommandé | Retrait du matériau |

|---|---|---|

| #4 | 3,6 mm | 0.5% |

| #6 | 4,8 mm | 0.6% |

Épaisseur de paroi inappropriée

Ensuite, il y a la saga de l’épaisseur des murs. J'ai appris cette leçon à mes dépens lorsque j'ai conçu une pièce qui ressemblait à une citrouille pendant Halloween à cause de ces horribles traces d'évier 18 . D’un autre côté, allez trop mince et vous risquez de compromettre la force.

Comment éviter : Visez une épaisseur de mur en harmonie avec son environnement. Généralement, le maintenir entre 40 et 60 % de l’épaisseur nominale de la pièce fonctionne bien.

Angles de dépouille inadéquats

Les angles de dépouille étaient un autre obstacle sur lequel je suis tombé. C'est comme essayer de décoller le chewing-gum sous votre chaussure si vous n'y parvenez pas. Sans un angle de dépouille suffisant, retirer votre pièce du moule est une entreprise risquée qui peut entraîner des dommages.

Comment éviter : Un angle de dépouille minimum de 0,5 degrés peut vous sauver la vie, facilitant le démoulage et donnant une belle touche à votre finition de surface.

Problèmes de sélection des matériaux

Choisir le mauvais matériau, c'est comme choisir une paire de chaussures qui ont fière allure mais qui vous donnent des ampoules au bout d'une heure. Un patron fragile ou excessivement épuisé n’est pas amusant.

Comment éviter : Sélectionnez les matériaux en fonction de ce que votre pièce doit faire. Tenez compte de facteurs tels que la résistance à la température, la résistance mécanique et la compatibilité chimique 19 .

Manque de renforts de côtes

Enfin, ne sous-estimez pas les renforts côtelés. Je les ai sautés une fois, pensant que mon patron était assez fort à lui seul, pour ensuite le voir s'effondrer sous la pression comme un château de cartes.

Comment éviter : Concevez stratégiquement des nervures autour de la base du patron. Ils doivent soutenir sans gêner l'insertion des vis, en gérant le stress comme un pro.

Dans notre secteur en constante évolution, il est crucial de rester à jour avec les meilleures pratiques. Cela vaut la peine d'investir du temps dans l'apprentissage continu pour affiner les conceptions et les processus. Pour des informations plus avancées sur la conception des bossages de vis, consultez les ressources adaptées aux concepteurs de produits 20 . Continuons à repousser ces limites du design ensemble !

Un dimensionnement incorrect du diamètre affaiblit le support du bossage de vis.Vrai

Un mauvais diamètre peut entraîner un mauvais ajustement des vis ou un support matériel faible.

L'utilisation de parois épaisses évite les traces d'enfoncement dans les bossages de vis.FAUX

Les murs épais peuvent en fait provoquer des marques d’évier en raison d’un refroidissement inégal.

Conclusion

La conception d'un bossage de vis efficace implique d'optimiser l'épaisseur de la paroi, le diamètre, les angles de dépouille et la sélection des matériaux pour garantir l'intégrité structurelle et la fabricabilité des composants en plastique.

-

Comprenez comment l'épaisseur des parois influence les temps de refroidissement, affectant ainsi l'efficacité et la qualité de la production. ↩

-

Comparez la façon dont différents matériaux comme l'ABS et le polycarbonate réagissent aux changements d'épaisseur de paroi. ↩

-

Obtenez des informations pratiques à partir d’études de cas sur l’optimisation de l’épaisseur de paroi dans les conceptions en plastique. ↩

-

Découvrez comment la résistance thermique des thermoplastiques affecte la durabilité dans des environnements à haute température, garantissant que les bossages de vis maintiennent leur intégrité sous contrainte. ↩

-

Découvrez pourquoi l'ABS est privilégié pour son équilibre entre solidité, résistance aux chocs et facilité de traitement dans la fabrication des bossages de vis. ↩

-

Découvrez comment la résistance à l'usure et le faible frottement du nylon en font un excellent choix de matériau pour les applications comportant des pièces mobiles. ↩

-

Comprendre le concept fondamental des angles de dépouille pour saisir leur importance dans le moulage par injection. ↩

-

Découvrez comment des angles de dépouille appropriés contribuent à améliorer l'efficacité de la production. ↩

-

Découvrez pourquoi les bossages de vis sont essentiels pour sécuriser les composants dans les conceptions en plastique, améliorant ainsi l'intégrité globale de l'assemblage. ↩

-

Découvrez l'impact du module de flexion sur les performances des matériaux plastiques, en influençant les choix de conception dans les applications d'ingénierie. ↩

-

Découvrez les avantages de la CAO dans la conception de moules, en améliorant la précision et en réduisant les taux d'erreur dans la fabrication. ↩

-

L'exploration des propriétés des matériaux aide à sélectionner des matériaux appropriés pour la durabilité et la résistance dans la conception des bossages de vis. ↩

-

La révision des normes d'ingénierie garantit le respect de tolérances dimensionnelles précises, cruciales pour des conceptions fiables de bossages de vis. ↩

-

L'examen d'études de cas fournit des informations pratiques sur les stratégies de conception réussies pour les bossages de vis. ↩

-

L'apprentissage de techniques de CAO avancées améliore la précision de la modélisation et de la vérification des conceptions de bossages de vis. ↩

-

La révision des directives ISO aide à aligner les conceptions sur les normes internationales, garantissant ainsi la conformité et la qualité. ↩

-

Découvrez comment un dimensionnement incorrect affecte l'efficacité de l'assemblage et explorez les directives pour améliorer l'ajustement. ↩

-

Comprenez comment une épaisseur de paroi inappropriée provoque des défauts et découvrez des techniques pour les atténuer. ↩

-

Découvrez comment le choix du bon matériau améliore la durabilité et les performances. ↩

-

Accédez à des informations d’experts sur l’optimisation des conceptions en termes de durabilité et d’efficacité. ↩