Une estimation précise du cycle de moulage par injection peut transformer votre efficacité de fabrication et réduire les coûts.

Pour estimer avec précision le cycle de moulage par injection, tenez compte de facteurs clés tels que le temps de refroidissement, le temps d'injection et les opérations de moulage. Le temps de refroidissement est crucial et peut être calculé à l'aide de la formule t = (6s)×(δ²/χ²). Le temps d'injection dépend du volume et de la vitesse du produit, tandis que le temps de maintien compense le retrait.

Bien que ces formules constituent une base, bien comprendre le processus d'estimation implique d'intégrer plusieurs variables telles que la complexité du moule et les spécifications de la machine. Examinons plus en profondeur ces facteurs.

Le temps de refroidissement est calculé comme t = (6s)×(δ²/χ²).Vrai

Le temps de refroidissement dépend de l'épaisseur de la paroi et de la diffusion thermique.

- 1. Quel rôle joue le temps de refroidissement dans l’estimation du cycle ?

- 2. Comment le temps d’injection affecte-t-il l’efficacité globale ?

- 3. Pourquoi le temps de maintien est-il essentiel dans le processus de moulage ?

- 4. Quelles sont les principales considérations liées aux opérations de moulage ?

- 5. Conclusion

Quel rôle joue le temps de refroidissement dans l’estimation du cycle ?

Le temps de refroidissement est un élément essentiel dans l’estimation du cycle pour le moulage par injection, influençant à la fois l’efficacité et la qualité du produit.

Le temps de refroidissement dans l'estimation du cycle est vital car il affecte la durée globale du cycle et la qualité de la pièce moulée. Calculé à l'aide de la formule t = (6s)×(δ²/χ²), où s est l'épaisseur de la paroi et χ est le coefficient de diffusion thermique, il prend en compte des facteurs tels que la température du moule et le type de plastique.

Comprendre l'importance du temps de refroidissement

Dans le contexte du moulage par injection, le temps de refroidissement n'est pas simplement une phase ; c'est un déterminant crucial à la fois de l'efficacité et de la qualité du produit. Cette période permet au plastique fondu de se solidifier dans le moule, formant ainsi la forme et l'intégrité structurelle du produit final. Le temps de refroidissement peut être calculé avec précision à l’aide de :

[ t = (6s)×(δ²/χ²) ]

Où:

- t représente le temps de refroidissement en secondes.

- s est l'épaisseur de paroi du produit en millimètres.

- χ est le coefficient de diffusion thermique du plastique en mm²/s.

Cette formule souligne à quel point les variations d'épaisseur de paroi et les propriétés des matériaux peuvent modifier considérablement le temps de refroidissement, affectant ainsi l'estimation du cycle dans son ensemble.

Facteurs influençant le temps de refroidissement

-

Température du moule : Des températures de moule plus basses réduisent généralement les temps de refroidissement mais peuvent également affecter la qualité du produit. Un équilibre doit être trouvé pour garantir un refroidissement rapide sans compromettre la résistance ou l’apparence.

-

Conductivité thermique du plastique : Les plastiques ayant une conductivité thermique plus élevée refroidiront plus rapidement. Cette propriété doit être prise en compte lors de la sélection de matériaux pour des applications spécifiques.

-

Forme et taille du produit : Les produits plus complexes ou plus grands peuvent nécessiter des périodes de refroidissement prolongées pour assurer une solidification uniforme, réduisant ainsi le risque de défauts tels que la déformation ou les imperfections de surface.

Conseils pratiques pour optimiser le temps de refroidissement

-

Sélection des matériaux : choisissez des matériaux dotés de propriétés thermiques appropriées qui correspondent à vos objectifs de production.

-

Ajustements de la conception des moules : envisagez des améliorations de la conception des moules, comme l'ajout de canaux de refroidissement pour accélérer la dissipation de la chaleur.

-

Surveillance des processus : mettez en œuvre des capteurs pour surveiller en permanence la température du moule et les taux de refroidissement afin d'ajuster les paramètres de manière dynamique.

En se concentrant sur ces facteurs, les fabricants peuvent optimiser leurs stratégies 1 pour améliorer l'efficacité et la qualité des produits.

Le temps de refroidissement affecte la qualité du produit moulé par injection.Vrai

Un refroidissement adéquat garantit l’intégrité structurelle et la finition de surface.

Les plastiques à conductivité thermique plus élevée refroidissent plus lentement.FAUX

Les plastiques ayant une conductivité thermique plus élevée refroidissent plus rapidement.

Comment le temps d’injection affecte-t-il l’efficacité globale ?

Le temps d’injection est un paramètre crucial dans le processus de moulage par injection qui a un impact significatif sur l’efficacité globale et la qualité du produit.

Le temps d'injection affecte l'efficacité globale en influençant le temps de cycle et la consommation d'énergie. Un temps d’injection précis assure un remplissage optimal du moule, réduisant ainsi les déchets et les défauts. Il est calculé à l'aide de la formule t_injection = V/S×60, où V est le volume et S la vitesse.

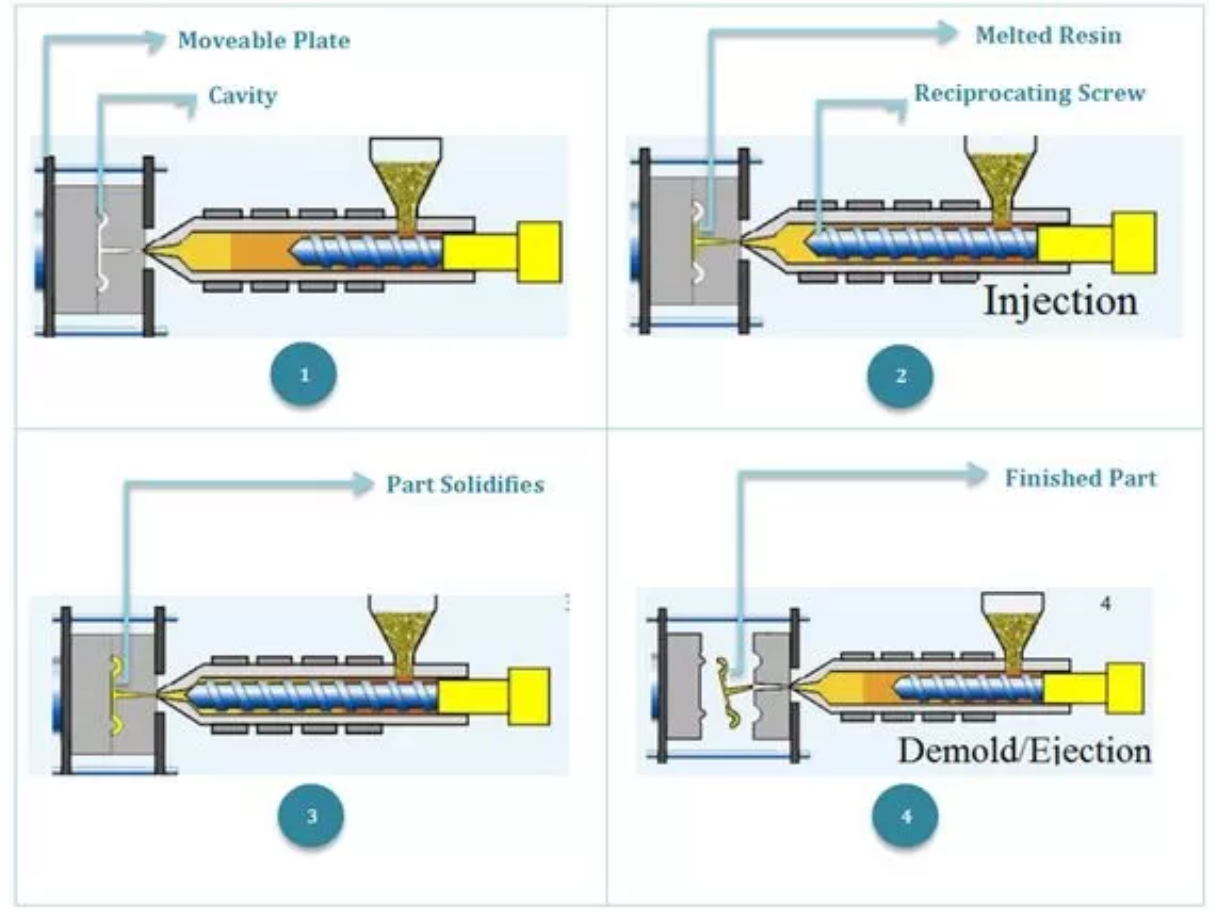

Comprendre le temps d'injection

Le temps d'injection fait référence à la durée nécessaire pour remplir la cavité du moule avec du plastique fondu. Elle est déterminée par la vitesse d'injection et le volume 2 du produit, jouant un rôle central dans la définition du temps de cycle du processus de moulage par injection.

Formule pour le temps d'injection

La formule utilisée pour calculer le temps d'injection est la suivante :

$$t_{injection} = \frac{V}{S} \times 60$$

- V : Volume du produit en centimètres cubes.

- S : Vitesse d'injection en centimètres cubes par seconde.

Impact sur l'efficacité

Temps de cycle

Réduire le temps d’injection sans compromettre la qualité du produit peut réduire considérablement le temps de cycle, permettant ainsi de produire davantage d’unités dans un laps de temps donné. Cette réduction augmente directement l’efficacité de la fabrication.

Consommation d'énergie

Des temps d’injection plus courts entraînent souvent une consommation d’énergie inférieure, car les machines fonctionnent moins par cycle. Cette réduction diminue non seulement les coûts opérationnels, mais contribue également à des pratiques de production plus durables.

Facteurs influençant le temps d’injection

- Complexité du produit : Les formes complexes peuvent nécessiter des temps d'injection plus longs pour garantir un remplissage correct et éviter les défauts.

- Propriétés des matériaux : La viscosité et les propriétés thermiques des plastiques peuvent modifier la vitesse d'injection requise.

- Spécifications de la machine : Les capacités de la machine de moulage par injection, telles que la pression et la vitesse d'injection maximales, sont essentielles.

Stratégies d'optimisation

- Équilibrage de la vitesse et de la pression : l'ajustement de ces paramètres peut aider à obtenir un remplissage efficace du moule sans introduire de défauts tels que des solins ou un remplissage incomplet.

- Surveillance et ajustement : la surveillance continue des variables de processus et leur ajustement en fonction de données en temps réel peuvent améliorer la cohérence.

Conclusion

Comprendre et optimiser le temps d'injection est essentiel pour améliorer l'efficacité globale des opérations de moulage par injection. En prenant soigneusement en compte des facteurs tels que les propriétés des matériaux et les spécifications des machines, les fabricants peuvent améliorer à la fois la productivité et la qualité des produits.

Des temps d'injection plus courts réduisent la consommation d'énergie.Vrai

Des durées plus courtes signifient que les machines fonctionnent moins, ce qui réduit la consommation d'énergie.

Le temps d’injection n’affecte pas le temps de cycle de moulage.FAUX

Le temps d’injection a un impact direct sur le temps de cycle en influençant la vitesse de remplissage du moule.

Pourquoi le temps de maintien est-il essentiel dans le processus de moulage ?

Découvrez le rôle essentiel que joue le temps de maintien pour garantir la qualité et la précision des produits moulés.

Le temps de maintien est vital dans le processus de moulage car il compense le retrait volumique du plastique lors du refroidissement. Cela représente généralement 1/3 à 2/3 du temps d'injection, en fonction de facteurs tels que la taille du produit, sa forme et le taux de retrait du matériau. Un temps de maintien précis garantit la stabilité dimensionnelle et minimise les défauts.

Comprendre le temps de maintien dans le moulage par injection

Le temps de maintien dans le moulage par injection est crucial pour gérer le retrait qui se produit lorsque le plastique passe de l'état liquide à l'état solide. À mesure que le plastique à l’intérieur du moule commence à refroidir, il rétrécit, ce qui peut entraîner des défauts tels que des marques d’évier ou des vides.

Pour contrer cela, une pression de maintien est appliquée après la phase d'injection initiale, maintenant la pression sur le plastique fondu jusqu'à ce qu'il se solidifie suffisamment. Ce processus est crucial pour garantir que le produit fini conserve ses dimensions et son intégrité structurelle prévues.

Facteurs influençant le temps de détention

-

Taux de retrait du matériau : Différents plastiques ont des taux de retrait différents. Par exemple, les matériaux cristallins comme le polyéthylène peuvent nécessiter des temps de maintien plus longs que les matériaux amorphes comme le polystyrène en raison de leurs taux de retrait plus élevés.

-

Taille et forme du produit : Les produits plus grands ou plus complexes nécessitent souvent des temps de maintien prolongés pour garantir une répartition uniforme de la pression et un refroidissement constant dans tout le produit.

-

Rapport du temps d'injection : généralement, le temps de maintien est calculé comme une fraction (1/3 à 2/3) du temps d'injection. Cependant, ce ratio peut varier en fonction des caractéristiques spécifiques des matériaux et des exigences du produit.

| Facteur | Impact sur le temps de détention |

|---|---|

| Retrait du matériau | Un retrait élevé nécessite un temps de maintien plus long |

| Complexité du produit | Les formes complexes peuvent nécessiter une tenue prolongée |

| Rapport de temps d'injection | Généralement 1/3 à 2/3 du temps d'injection |

Optimiser le temps de conservation pour des produits de qualité

Pour optimiser le temps de maintien, envisagez d'effectuer des séances d'essai de moulage 3 pour identifier la pression et la durée idéales pour votre produit et votre matériau spécifiques. Des ajustements peuvent être effectués en surveillant de près tout défaut ou variation dans les dimensions du produit.

De plus, l’utilisation d’une approche scientifique de moulage 4 peut aider à affiner les paramètres sur la base d’informations basées sur des données, permettant ainsi la précision et la cohérence de la production.

Garantir un temps de maintien correct permet non seulement de maintenir la précision dimensionnelle, mais améliore également la qualité globale du produit en minimisant les défauts associés à un refroidissement et un retrait inappropriés.

Le temps de maintien est de 1/3 à 2/3 du temps d'injection.Vrai

Le temps de maintien varie généralement de 1/3 à 2/3 du temps d'injection.

Les matériaux amorphes nécessitent des temps de maintien plus longs.FAUX

Les matériaux cristallins nécessitent des temps de maintien plus longs en raison d'un retrait plus élevé.

Quelles sont les principales considérations liées aux opérations de moulage ?

Les opérations de moulage jouent un rôle central dans le processus de moulage par injection, influençant à la fois l'efficacité et la qualité du produit.

Les considérations clés pour les opérations de moulage incluent le temps de refroidissement, la vitesse d'injection et la conception des mécanismes de démoulage. Chaque aspect joue un rôle essentiel dans la détermination du temps de cycle et de l’intégrité du produit.

Temps de refroidissement : un élément essentiel

Le temps de refroidissement constitue le segment le plus important du cycle de moulage par injection, ce qui a un impact significatif sur l'efficacité. Le temps de refroidissement peut être calculé à l'aide de la formule :

t = (6s)×(δ²/χ²),

où t est le temps de refroidissement, s est l'épaisseur de la paroi et χ est le coefficient de diffusion thermique. Un refroidissement plus rapide peut être obtenu en optimisant des facteurs tels que la température du moule et la conductivité thermique.

Exemple : Pour un produit avec une épaisseur de paroi de 2 mm et un coefficient de diffusion thermique de 0,2 mm²/s, le temps de refroidissement serait d'environ 120 secondes.

Temps d'injection : influence de la vitesse du cycle

Le temps d’injection dépend à la fois de la vitesse et du volume du plastique moulé. On peut l'estimer comme suit :

t_injection = V/S×60,

où V est le volume du produit et S la vitesse d'injection. Des vitesses d'injection plus rapides peuvent réduire les temps de cycle mais peuvent nécessiter un équipement plus avancé.

Temps de maintien : garantir la qualité du produit

Le temps de maintien compense le retrait plastique lors du refroidissement, allant souvent d'un tiers à deux tiers du temps d'injection. C'est crucial pour maintenir les dimensions du produit et prévenir les défauts.

Considération : Pour les produits plus volumineux ou ceux présentant des taux de retrait élevés, prolonger le temps de maintien peut être bénéfique.

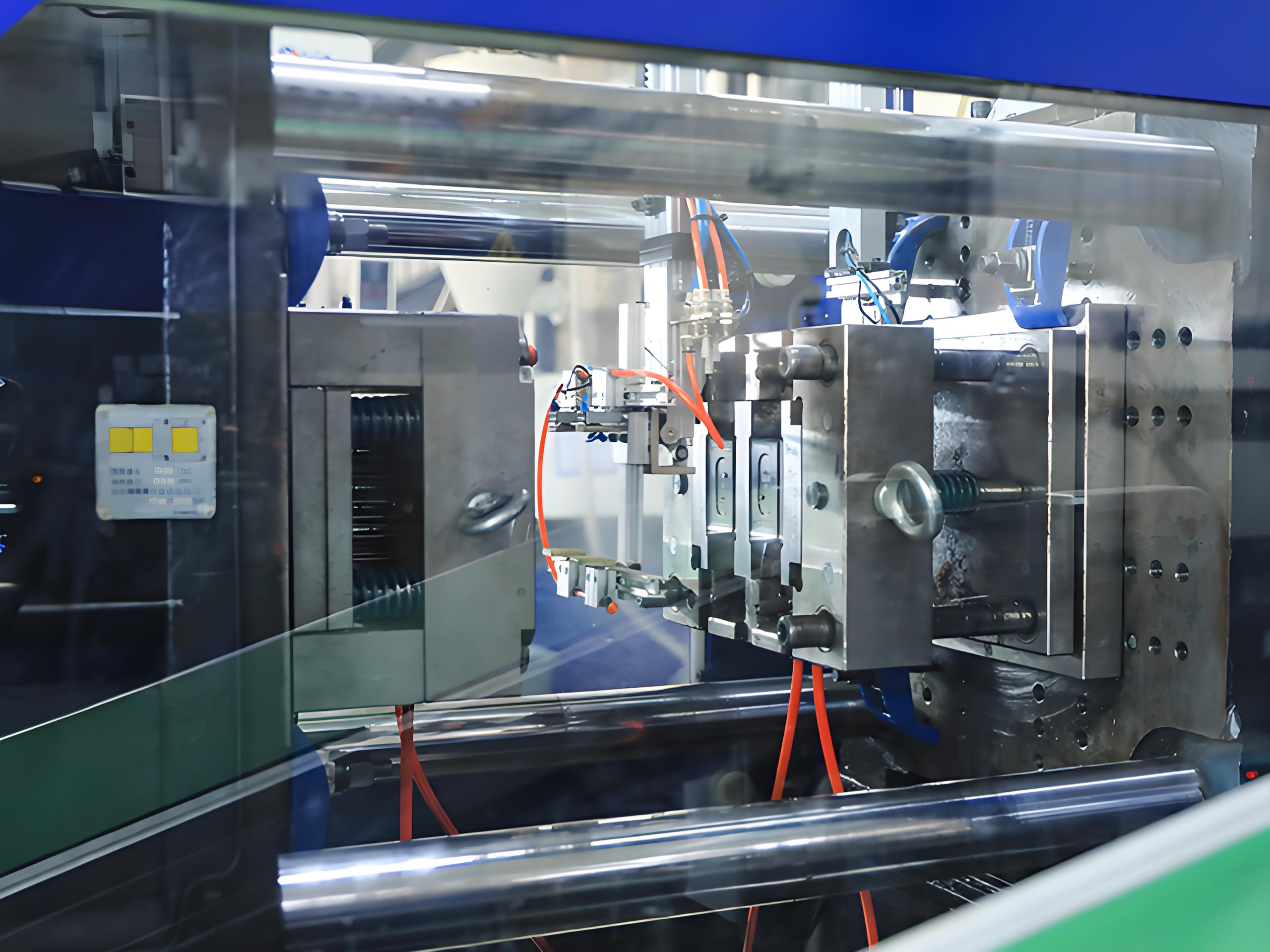

Opérations de moule : Ouverture, Démoulage, Fermeture

- Temps d'ouverture du moule : Dépend de la complexité du moule et de la vitesse de la machine. Les conceptions simples s’ouvrent plus rapidement.

- Temps de démoulage : affecté par la forme du produit ; les conceptions complexes peuvent nécessiter des temps de démoulage plus longs.

- Heure de fermeture : similaire à l'ouverture, influencée par la complexité du moule et les capacités de la machine.

Ces éléments influencent collectivement l’efficacité du cycle et la qualité des produits. Les ajustements de ces paramètres peuvent optimiser les performances, nécessitant un équilibre minutieux de tous les facteurs impliqués.

Explorer l’estimation du temps de refroidissement 5 En savoir plus sur la vitesse d’injection 6

Le temps de refroidissement est la partie la plus courte du cycle de moulage.FAUX

Le temps de refroidissement est le segment le plus long du cycle de moulage par injection.

Des vitesses d'injection plus rapides peuvent réduire les temps de cycle.Vrai

L'augmentation des vitesses d'injection diminue le temps nécessaire au moulage.

Conclusion

Maîtriser l’estimation du cycle de moulage par injection peut améliorer considérablement l’efficacité de votre production et la qualité de vos produits. Adoptez ces informations pour améliorer vos pratiques de fabrication.

-

Découvrez des techniques avancées pour améliorer l'efficacité du refroidissement. : Optimisation du temps de refroidissement · Minimisation du temps de remplissage · Temps de pause approprié · Optimisation du temps dans la phase d'injection · Réduction des mouvements excessifs. ↩

-

Découvrez comment la vitesse d'injection influence l'efficacité de remplissage du moule. : Généralement, à la même vitesse d'injection, une pression d'injection plus élevée améliore la capacité d'écoulement du plastique, améliorant ainsi la précision dimensionnelle… ↩

-

Découvrez comment le moulage d'essai peut affiner le temps de maintien pour de meilleurs résultats. : Le processus d'essai de moule est une étape critique pour garantir qu'un moule peut produire des produits qualifiés, fonctionner dans des conditions de production normales et répondre aux… ↩

-

Découvrez comment le moulage scientifique optimise les processus de production. : Le moulage scientifique est une approche systématique du moulage par injection qui repose en grande partie sur les principes de la méthode scientifique (développement et test d'un … ↩

-

Obtenez des informations sur les calculs précis du temps de refroidissement. : Une bonne règle de base consiste à ajouter 20 % à la minuterie de refroidissement pour tenir compte des variations du matériau entrant et des légers changements dans les performances de la machine. ↩

-

Comprenez comment la vitesse d'injection affecte l'efficacité du cycle. : L'augmentation de la vitesse d'injection réduit le temps d'injection, ce qui permet de produire des produits de haute qualité avec un moule nettement inférieur… ↩