Le moulage par injection façonne notre vie quotidienne d'une manière que nous négligeons souvent : explorons son impact sur l'épaisseur du plastique !

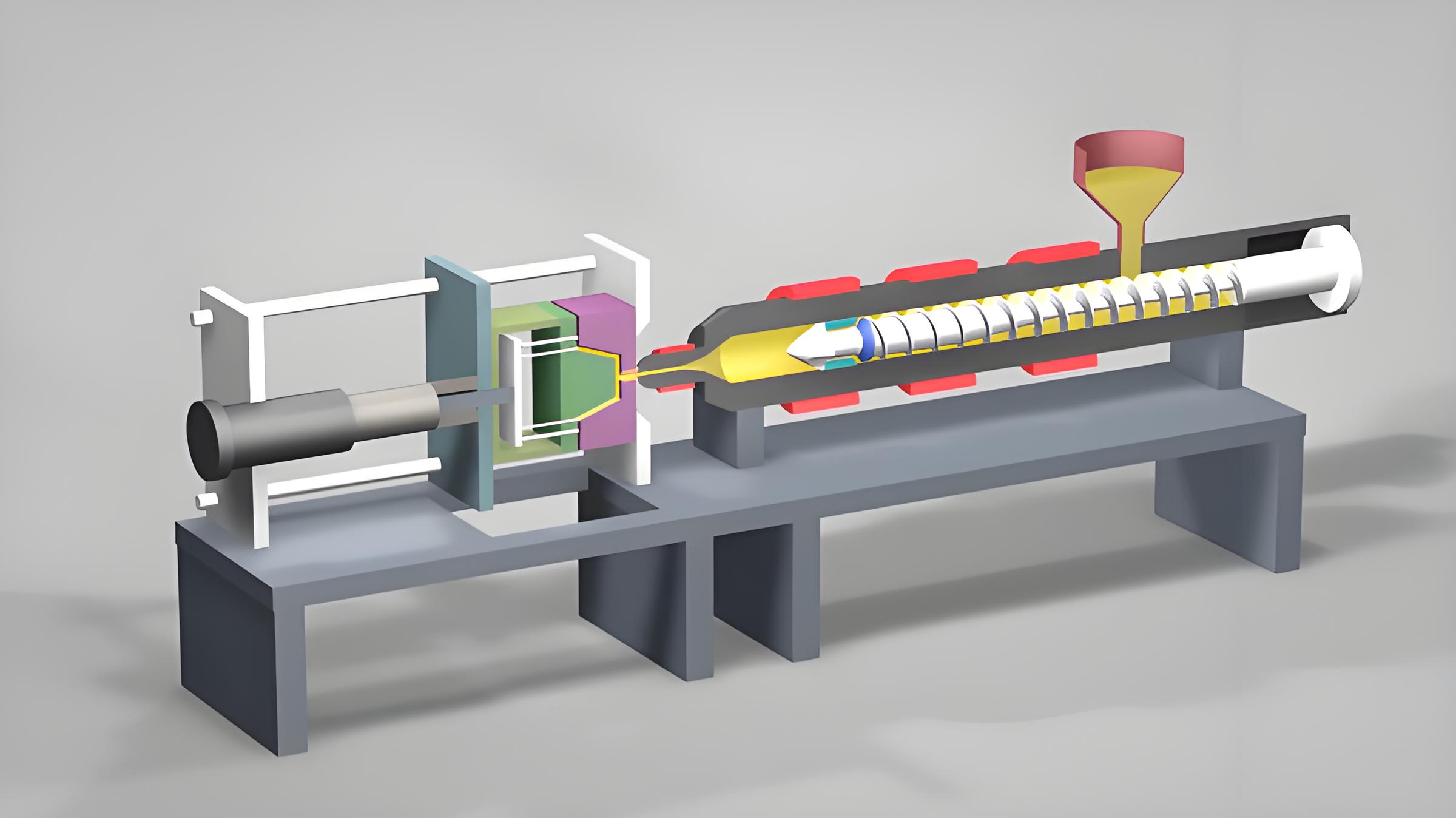

Le processus de moulage par injection affecte considérablement l'épaisseur des pièces en plastique grâce à des variables telles que la pression d'injection, le temps, la pression de maintien, la température du moule, la température de fusion et la conception de la porte. Ces facteurs influencent la capacité de remplissage, le retrait et l’uniformité, essentiels pour atteindre les spécifications de conception.

Mais il y a tellement plus sous la surface ! Rejoignez-moi pour approfondir chaque facteur qui peut vous aider à optimiser vos conceptions et vos processus.

Une pression d'injection insuffisante conduit à des pièces en plastique plus fines.Vrai

Une faible pression provoque un remplissage incomplet de la cavité, réduisant ainsi l'épaisseur de la pièce.

- 1. Quel rôle joue la pression d’injection dans l’épaisseur de la pièce ?

- 2. Comment la pression de maintien et le temps influencent-ils l’épaisseur ?

- 3. Pourquoi la température du moule est-elle critique pour le contrôle de l’épaisseur ?

- 4. Comment la conception du portail affecte-t-elle l’uniformité de l’épaisseur ?

- 5. Conclusion

Quel rôle joue la pression d’injection dans l’épaisseur de la pièce ?

La pression d’injection est un paramètre crucial qui influence l’épaisseur et la qualité des pièces en plastique lors du moulage par injection.

La pression d'injection a un impact direct sur l'épaisseur des pièces en plastique en contrôlant le flux de matière fondue dans le moule. Une pression insuffisante conduit à des pièces plus fines, en particulier dans les zones complexes, tandis qu'une pression excessive peut provoquer des défauts tels qu'un amincissement local ou des bavures, affectant la précision dimensionnelle de la pièce.

Comprendre la pression d'injection

La pression d'injection fait référence à la force appliquée au plastique fondu lors de son injection dans la cavité du moule. Cette pression détermine le degré de remplissage de la cavité et, par conséquent, l'épaisseur finale de la pièce moulée.

Pression d'injection insuffisante

Lorsque la pression d’injection est trop faible, le plastique fondu a du mal à remplir toute la cavité du moule. Ce problème est particulièrement évident dans les zones éloignées de la porte ou dans les moules aux designs complexes. Par exemple, la fabrication de grandes pièces avec une faible pression d’injection peut entraîner une épaisseur insuffisante sur les bords ou au centre en raison d’un remplissage incomplet. Cela peut conduire à des pièces qui ne répondent pas aux spécifications de conception, ce qui a un impact sur les performances et la fiabilité.

Effets d'une pression d'injection excessive

À l’inverse, une pression d’injection excessive peut entraîner un déplacement trop rapide du plastique fondu à travers la cavité. Ce mouvement rapide peut entraîner des problèmes tels que la rupture des sections les plus faibles de la pièce, entraînant un amincissement localisé ou des défauts tels que des bavures sur les bords. De tels problèmes peuvent compromettre la précision dimensionnelle globale de la pièce en plastique.

Équilibrer la pression d’injection pour une épaisseur optimale

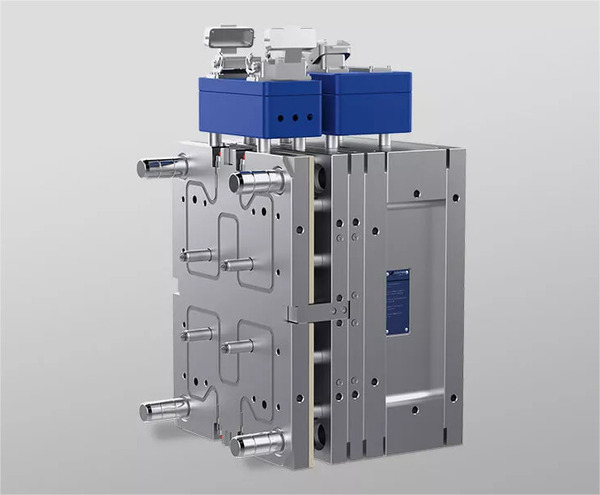

Il est essentiel d’obtenir le bon équilibre de pression d’injection. Cela nécessite un examen attentif de facteurs tels que la conception du moule 1 , le type de matériau et la complexité de la pièce. Les ingénieurs doivent effectuer des simulations et des tests approfondis pour déterminer les réglages de pression optimaux garantissant une épaisseur uniforme sans introduire de défauts.

La pression d'injection joue un rôle central pour garantir que les pièces répondent à leurs spécifications prévues en influençant le degré de remplissage complet et uniforme d'un moule. En comprenant et en ajustant correctement ce paramètre, les fabricants peuvent produire des pièces de haute qualité avec une épaisseur constante et un minimum de défauts.

Une pression d'injection élevée provoque des défauts d'éclair.Vrai

Une pression excessive peut entraîner des bavures, affectant la précision de la pièce.

La faible pression d'injection garantit une épaisseur uniforme.FAUX

Une pression insuffisante entraîne un remplissage incomplet et une épaisseur inégale.

Comment la pression de maintien et le temps influencent-ils l’épaisseur ?

Comprendre le rôle de la pression de maintien et du temps est crucial pour obtenir l'épaisseur de pièce souhaitée dans le moulage par injection.

La pression et le temps de maintien sont essentiels pour déterminer l’épaisseur d’une pièce en plastique. Une pression de maintien adéquate compacte la matière fondue, réduisant ainsi le retrait et garantissant la précision dimensionnelle. De même, le temps de maintien permet une solidification complète, évitant ainsi le retrait et les défauts comme les dépressions. Ces deux facteurs nécessitent un calibrage minutieux pour équilibrer qualité et efficacité.

Le rôle de maintenir la pression

La pression de maintien est appliquée une fois que la phase d'injection initiale remplit la cavité du moule. Cette pression garantit que le plastique fondu reste compacté dans le moule, compensant ainsi tout retrait du matériau qui se produit lorsque la pièce refroidit et se solidifie.

-

Pression de maintien insuffisante : lorsque la pression de maintien est trop faible, le plastique peut rétrécir excessivement pendant le refroidissement, conduisant à des pièces plus fines qui ne répondent pas aux spécifications de conception. Ceci est particulièrement problématique dans les zones plus éloignées de la vanne où la perte de pression est plus importante. Par exemple, les gros composants automobiles nécessitent une pression constante pour éviter les épaisseurs variables sur la pièce.

-

Pression de maintien excessive : D'un autre côté, une pression trop élevée peut entraîner des problèmes tels qu'un flash (une fine couche de matériau en excès le long de la ligne de joint du moule) en raison d'une force excessive exercée sur le moule. Cela pourrait également provoquer des contraintes au sein du plastique, entraînant des déformations ou des fissures après la production.

Importance du temps de détention

Le temps de maintien détermine la durée pendant laquelle la pression de maintien est appliquée une fois le moule rempli. Il garantit que la pièce conserve sa forme et son épaisseur jusqu'à ce qu'elle refroidisse suffisamment pour être retirée du moule.

-

Temps de maintien court : Si le temps de maintien est insuffisant, le plastique peut commencer à rétrécir avant d'être complètement solidifié, entraînant des défauts tels que des marques d'évier ou des vides, qui compromettent à la fois l'apparence et l'intégrité structurelle.

-

Temps de maintien prolongé : Même si un temps de maintien plus long peut améliorer la stabilité dimensionnelle et minimiser les variations d'épaisseur, il peut également réduire l'efficacité de la production en augmentant le temps de cycle. De plus, une tenue prolongée peut induire des contraintes résiduelles pouvant entraîner des déformations après moulage.

Équilibrer qualité et efficacité

Pour obtenir des résultats optimaux, les fabricants doivent équilibrer la pression de maintien 2 et la durée avec d'autres paramètres tels que les températures du moule et de la fonte. Par exemple, des températures plus élevées peuvent nécessiter des ajustements des réglages de pression et de temps pour maintenir la qualité sans sacrifier l’efficacité.

Exemple de tableau : influence des paramètres de maintien sur la qualité de la pièce

| Paramètre | Faible impact de prise | Impact de prise élevé |

|---|---|---|

| Pression de maintien | Retrait, pièces minces | Flash, stress interne |

| Temps de maintien | Marques d'évier, vides | Temps de cycle accru, stress résiduel |

En conclusion, le réglage fin de ces paramètres en fonction des propriétés spécifiques des matériaux et de la conception des pièces est essentiel pour produire des composants plastiques de haute qualité en moulage par injection. En comprenant ces nuances, les fabricants peuvent mieux prédire les résultats et ajuster les processus en conséquence.

La pression de maintien réduit le retrait des pièces.Vrai

Une pression de maintien adéquate compacte la matière fondue, réduisant ainsi le retrait.

Un temps de maintien prolongé diminue l'efficacité de la production.Vrai

Un temps de maintien plus long augmente le temps de cycle, réduisant ainsi l'efficacité.

Pourquoi la température du moule est-elle critique pour le contrôle de l’épaisseur ?

La température du moule est un facteur crucial dans le moulage par injection, impactant directement l’épaisseur et la qualité des pièces en plastique.

La température du moule affecte l’épaisseur des pièces en plastique en influençant la vitesse de refroidissement, la fluidité et le retrait de la matière fondue. La température optimale du moule garantit une épaisseur constante, évitant ainsi les défauts tels qu'un remplissage inégal ou un retrait excessif, qui peuvent compromettre les spécifications de conception et les performances des pièces.

Le rôle de la température du moule dans le refroidissement et la fluidité

La température du moule 3 joue un rôle central dans la détermination de la rapidité avec laquelle la matière plastique fondue refroidit une fois injectée dans la cavité. Si la température du moule est trop basse, la matière fondue refroidit rapidement, ce qui augmente la viscosité et réduit la fluidité. Cela rend difficile pour la matière fondue de remplir complètement la cavité, ce qui conduit à des sections plus minces, en particulier dans les zones complexes ou éloignées du moule.

A l’inverse, si la température du moule est trop élevée, cela ralentit le processus de refroidissement. Bien que cela puisse sembler bénéfique pour le remplissage, cela peut entraîner un retrait excessif lorsque la pièce refroidit à l'extérieur du moule. Un tel retrait conduit souvent à des pièces qui dépassent l'épaisseur conçue, ce qui a un impact à la fois sur l'esthétique et la fonctionnalité.

Équilibrer la température du moule pour des résultats optimaux

Trouver le bon équilibre en matière de température du moule est crucial pour garantir une épaisseur uniforme sur une pièce en plastique. Idéalement, la température du moule doit être suffisamment élevée pour permettre un remplissage complet de la cavité, mais suffisamment basse pour éviter un retrait excessif et un allongement du temps de cycle. Cet équilibre garantit que la pièce adhère étroitement à ses spécifications de conception sans utilisation inutile de matériaux ni augmentation des coûts de production.

| Température du moule | Effet sur l'épaisseur de la pièce | Problèmes potentiels |

|---|---|---|

| Trop bas | Sections plus fines ; mauvais remplissage | Pénurie de matériel, inégalité |

| Optimal | Épaisseur constante | Dimensions stables |

| Trop haut | Épaisseur/retrait excessif | Cycles prolongés, coûts élevés |

Impact sur le cycle de production et les coûts

Le maintien d’une température optimale du moule influence non seulement la qualité des pièces, mais également l’efficacité de la production. Une température de moule plus élevée que nécessaire augmentera les temps de cycle en raison des périodes de refroidissement prolongées, augmentant ainsi la consommation d'énergie et les coûts de production. D’un autre côté, une température trop basse peut nécessiter des étapes de traitement supplémentaires pour corriger les défauts, ce qui aura un impact encore plus important sur la rentabilité.

Comprendre ces nuances aide les fabricants à optimiser leurs processus de moulage par injection 4 pour obtenir les résultats souhaités avec un minimum de déchets et de coûts.

La température optimale du moule évite un retrait excessif.Vrai

Une température correcte du moule garantit que les pièces adhèrent à la conception sans retrait supplémentaire.

La température élevée du moule réduit les coûts de production.FAUX

Des températures plus élevées augmentent les temps de cycle, augmentant ainsi la consommation d'énergie et les coûts.

Comment la conception du portail affecte-t-elle l’uniformité de l’épaisseur ?

La conception des portes est cruciale pour garantir une épaisseur uniforme des pièces en plastique produites par moulage par injection. Une porte bien conçue peut optimiser le débit et le remplissage.

La conception des portes influence l’uniformité de l’épaisseur en déterminant le débit et la répartition de la matière plastique fondue dans la cavité du moule. Une taille et un placement appropriés de la porte garantissent un débit uniforme, évitant ainsi les variations d'épaisseur du produit final.

L'impact de la taille des portes sur le débit

Dans le processus de moulage par injection, la taille de la porte joue un rôle essentiel dans le contrôle du flux de matière plastique fondue dans la cavité du moule. Une petite porte de taille 5 restreint l'écoulement, ralentissant l'entrée de la matière fondue et conduisant potentiellement à des sections plus minces de la pièce en plastique, en particulier dans les zones éloignées de la porte ou dans les géométries complexes. D’un autre côté, une taille de porte plus grande permet un écoulement plus robuste, améliorant le remplissage et potentiellement améliorant l’uniformité de l’épaisseur.

| Taille de la porte | Impact |

|---|---|

| Petit | Flux restreint ; sections plus fines |

| Grand | Flux robuste ; uniformité améliorée |

Placement optimal de la porte pour l'uniformité

La position du portail est tout aussi importante. Un placement incorrect, tel que le positionnement de la porte trop près d'un bord ou d'un coin, peut entraîner des flux inégaux dans la cavité du moule. Cette irrégularité se traduit souvent par des différences d'épaisseur à travers la pièce. Idéalement, les portes doivent être placées dans des positions qui favorisent un remplissage symétrique, garantissant une pression et une température constantes sur toute la pièce.

Par exemple, des vannes situées au centre permettent d’obtenir un écoulement radial uniforme, réduisant ainsi les variations d’épaisseur des parois. Pour les pièces complexes, plusieurs portes ou systèmes à canaux chauds peuvent être utilisés pour maintenir un remplissage équilibré.

Équilibrer plusieurs facteurs

Bien que la conception des portes soit essentielle, elle doit être prise en compte parallèlement à d’autres facteurs tels que la pression d’injection et la température du moule. Une température de fusion élevée 6 , par exemple, peut compenser des tailles de grille plus petites en améliorant la fluidité, mais elle risque également une dégradation du matériau si elle n'est pas gérée correctement. À l’inverse, des températures plus basses peuvent nécessiter des portes plus grandes pour obtenir des résultats similaires sans sacrifier la qualité des pièces.

Étude de cas : Moulage par injection de grandes pièces

Prenons un scénario dans lequel une grande pièce en plastique est produite avec une petite taille de porte. Le débit restreint peut entraîner un remplissage insuffisant, conduisant à des sections plus fines aux extrémités. En redessinant la porte pour lui donner une taille plus grande ou en la déplaçant vers une position plus centrale, les fabricants peuvent obtenir une meilleure uniformité d'épaisseur sur toute la pièce.

En conclusion, une attention particulière à la taille et à l’emplacement des portes est essentielle pour obtenir une épaisseur uniforme des pièces moulées par injection. L'optimisation de ces facteurs garantit un meilleur contrôle de la dynamique des flux et améliore la qualité du produit fini.

La grande taille de porte améliore l’uniformité de l’épaisseur.Vrai

Une porte plus grande permet un débit robuste, améliorant le remplissage et l’uniformité.

Un mauvais placement des portes conduit à des modèles de flux uniformes.FAUX

Un placement incorrect provoque un écoulement irrégulier, entraînant des différences d'épaisseur.

Conclusion

La maîtrise de ces aspects du moulage par injection peut améliorer considérablement la qualité de vos pièces en plastique. Profitez de ces informations pour élever vos créations vers de nouveaux sommets !

-

Les subtilités de la conception des moules ont un impact sur la qualité du remplissage, influençant l'épaisseur finale de la pièce. : La qualité et la fabrication du moule permettent aux mouleurs par injection d'assurer une tolérance élevée, d'identifier les défauts, de maintenir la précision, de choisir les bonnes matières premières, ainsi que… ↩

-

Découvrez comment la pression de maintien affecte la consistance des pièces en plastique. : La pression de maintien signifie que la vis ne se rétracte pas immédiatement après l'injection mais continue d'appliquer une pression sur le matériau fondu au niveau du … ↩

-

Découvrez comment régler des températures optimales pour un moulage précis de pièces. : Un réglage optimal à 50 ℃ garantit un flux et une solidification équilibrés. … Le PPS peut résister à des températures élevées, ce qui le rend adapté aux applications exigeantes. POM,… ↩

-

Explorez les méthodes permettant de réduire les coûts tout en maintenant la qualité. : 9 conseils pour réduire les coûts de moulage par injection… L'utilisation d'une cavité centrale, comme illustré, peut être une méthode rentable pour mouler des parois hautes et des surfaces nervurées. ↩

-

Découvrez comment la taille du seuil affecte directement le flux de plastique et l'uniformité de la pièce. En effet, la taille du seuil détermine la contrainte de cisaillement que le plastique fondu subira lorsqu'il remplira votre pièce. ↩

-

Découvrez comment équilibrer la température de fusion avec la conception des portes pour des résultats optimaux. : Ce rapport entre une température de fusion élevée et une température de moule faible entraîne souvent des propriétés de pièce compromises et une pièce instable. ↩