Lorsque j'ai découvert le monde du moulage par injection, j'ai été très surpris par la façon dont cette méthode transforme les matières premières en pièces complexes. C'est comme un tour de magie qui exige talent et précision.

Les éléments essentiels du moulage par injection comprennent la préparation des matières premières, le processus d'injection lui-même et le post-traitement. Ces étapes garantissent la qualité et la précision des pièces moulées grâce à un contrôle précis de la température, de la pression et du temps d'injection.

Vous avez déjà eu un aperçu de ces étapes importantes. À présent, examinez-les plus en détail. Découvrez comment chaque section de la méthode s'articule avec les détails techniques qui garantissent un résultat final parfait.

La préparation influe sur la qualité du moulage par injection.Vrai

Une planification rigoureuse permet d'obtenir des produits impeccables en manipulant les matériaux avec soin et en réglant correctement les outils.

- 1. Comment la préparation avant le moulage affecte-t-elle la qualité ?

- 2. Que se passe-t-il pendant le processus d'injection ?

- 3. Pourquoi le post-traitement est-il crucial pour le moulage par injection ?

- 4. Quel est l'impact de la température et de la pression sur le moulage par injection ?

- 5. Conclusion

Comment la préparation avant le moulage affecte-t-elle la qualité ?

La préparation avant le moulage est essentielle pour obtenir des produits de haute qualité et sans défaut en moulage par injection. Elle jette les bases d'un processus de production fluide et efficace.

La préparation avant moulage influe sur la qualité en garantissant le traitement adéquat des matières premières et le réglage correct des équipements. Cela comprend le séchage des plastiques à des niveaux d'humidité spécifiques, le préchauffage des inserts, le nettoyage des machines et la sélection d'agents de démoulage appropriés.

Préparation des matières premières

Une bonne préparation commence par le choix des matériaux. Leur traitement est essentiel pour limiter les problèmes liés au produit final. Les plastiques comme l'ABS ou le polycarbonate nécessitent des taux d'humidité spécifiques avant mise en forme. L'utilisation d'une étuve de séchage sous vide permet de sécher ces plastiques selon les normes requises, par exemple à moins de 0,2 % pour le polycarbonate, afin d'éviter les problèmes d'humidité. L'ajout de colorant peut nécessiter l'utilisation de certains agents ou additifs colorants.

Inserts de préchauffage

L'utilisation de pièces métalliques nécessite un préchauffage. Ce préchauffage réduit les contraintes internes dues à la différence de retrait entre le métal et le plastique. Le choix de métaux à forte dilatation thermique et leur préchauffage contribuent à diminuer les contraintes et à assurer une liaison uniforme avec le plastique environnant.

Préparation du matériel

Le nettoyage de la chambre de la presse à injecter est une étape essentielle à ne pas négliger. Les machines neuves ou celles qui changent de matériaux ou de produits nécessitent un nettoyage approfondi. L'utilisation de matériaux recyclés ou de polyéthylène basse densité facilite le nettoyage sans endommager les pièces sensibles.

Sélection des agents de libération

Le choix de l'agent de démoulage est primordial. Le stéarate de zinc convient aux plastiques en général, tandis que la paraffine liquide est plus adaptée aux polyamides. Il est important d'en appliquer la quantité adéquate pour préserver l'aspect et la couleur du produit.

Tableau : Plastiques courants et leurs besoins en prétraitement

| Type de plastique | Besoins en humidité | Méthode de séchage appropriée |

|---|---|---|

| ABS | Moins de 0,2% | Four de séchage sous vide |

| PA (Nylon) | Moins de 0,1% | Circulation d'air chaud |

| PC (Polycarbonate) | En dessous de 0,03 %-0,05 % | Four de séchage sous vide |

Ces étapes préparent le processus de moulage par injection pour un fonctionnement optimal et des produits de qualité, exempts de défauts courants tels que les porosités ou les déformations. Leur maîtrise permet aux fabricants de garantir une production stable et précise.

Le préchauffage des inserts métalliques réduit les contraintes internes.Vrai

Le réchauffement permet de compenser le retrait, réduisant ainsi la tension dans les pièces moulées.

Le stéarate de zinc est idéal pour tous les types de plastique.FAUX

Différents types de plastiques nécessitent des agents de démoulage spécifiques pour un résultat optimal.

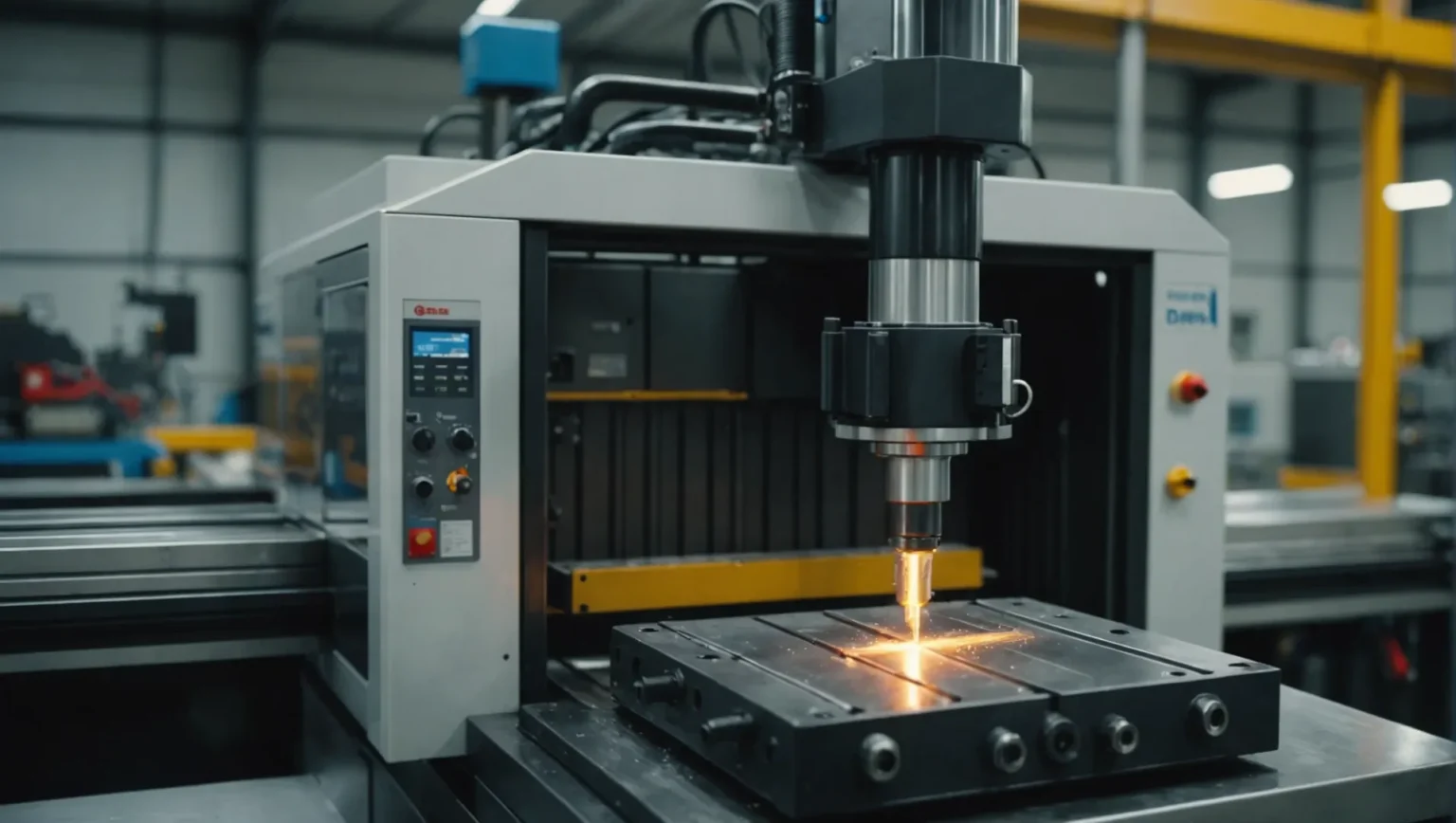

Que se passe-t-il pendant le processus d'injection ?

La méthode d'injection est l'étape principale du moulage par injection. Les matières premières sont transformées en pièces finies. La maîtrise de chaque étape est essentielle pour une production de qualité.

Lors du processus d'injection, le matériau plastifié est injecté dans la cavité d'un moule et passe par différentes phases : chargement, plastification, injection, refroidissement et démoulage. Chaque phase exige un contrôle précis de la température, de la pression et du temps afin de garantir des produits de haute qualité.

Chargement : bilan matière

Durant cette phase, la machine a besoin d'une quantité précise de matériau pour fonctionner correctement. Un excès ou un manque de matériau peut entraîner des problèmes tels que des retraits ou des formes incomplètes. Il est donc important de sélectionner la quantité adéquate en fonction des caractéristiques du produit et de la capacité de la machine.

Plastification : Création d'une fusion uniforme

La plastification transforme des morceaux de polymère solide en une pâte fondue homogène par la chaleur et le mélange. Cette étape est essentielle pour garantir l'homogénéité et la qualité du produit. Des paramètres tels que la température du cylindre, la vitesse de la vis et la contre-pression doivent être soigneusement contrôlés afin d'assurer une fusion homogène. Par exemple, certains plastiques nécessitent des températures supérieures à un certain seuil pour fondre correctement.

Injection : Remplissage du moule

Durant cette phase, le plastique fondu pénètre dans le moule sous haute pression. Le processus se divise en plusieurs étapes : remplissage par écoulement, maintien et reflux. Lors du remplissage par écoulement, le matériau se déplace rapidement dans le moule, la vitesse et l'épaisseur s'adaptant à la pression appliquée. La pression de maintien assure un remplissage complet du moule, ce qui contribue à sa résistance et à sa densité.

Refroidissement : Maintien de la forme et de la taille

Après remplissage, le moule est refroidi dans un milieu spécial, ce qui durcit le plastique et fixe sa forme et ses caractéristiques définitives. Le temps de refroidissement varie selon la taille et le matériau. Un refroidissement adéquat est essentiel pour préserver la forme et éviter toute déformation.

Démoulage : Retrait des pièces

Une fois suffisamment refroidie, la pièce est démoulée à l'aide d'un outil de poussée. Cette étape doit être réalisée avec précaution afin d'éviter tout risque de blessure ou d'adhérence. Des systèmes d'éjection et des agents de démoulage de qualité facilitent grandement le démoulage.

Ces étapes illustrent comment chaque phase du processus d'injection contribue Pour approfondir vos connaissances sur ce processus complexe, consultez la section « Paramètres de moulage par injection »

La phase de charge détermine la quantité de matériau.Vrai

L'étape de chargement garantit la quantité adéquate de matière pour une fusion optimale du plastique.

Le refroidissement influe sur les dimensions finales de la pièce.Vrai

Le refroidissement durcit le plastique, déterminant ainsi la taille et les caractéristiques de la pièce.

Pourquoi le post-traitement est-il crucial pour le moulage par injection ?

Le post-traitement en moulage par injection garantit que le produit final répond aux normes de qualité et de performance. Il élimine les défauts et améliore les caractéristiques du matériau.

Le post-traitement est essentiel en moulage par injection car il réduit les contraintes résiduelles, améliore la stabilité dimensionnelle et optimise l'état de surface. Des techniques comme le recuit et l'humidification sont indispensables pour atteindre ces objectifs.

Le rôle du recuit dans la réduction des contraintes résiduelles

Lors du moulage par injection, les matériaux subissent souvent des phases de fusion, de durcissement, de mise en forme et de refroidissement irrégulières à l'intérieur du moule. De plus, la présence de pièces métalliques ou des traitements supplémentaires inappropriés peuvent engendrer des contraintes internes dans les pièces moulées. Pour remédier à ces problèmes, un recuit est souvent effectué en fin de moulage.

Le recuit consiste à placer les pièces moulées dans un four chaud ou un bain-marie pendant une durée déterminée. Ce procédé permet aux composants internes du plastique de se détendre, réduisant ainsi les contraintes résiduelles. Généralement, la température du four est réglée de 10 à 20 °C au-dessus de la température à laquelle les pièces en plastique sont utilisées normalement, ou de 10 à 20 °C en dessous de leur température de déformation à chaud. Il convient d'être vigilant afin d'éviter toute déformation et de ne pas dépasser une température suffisamment élevée.

La durée du recuit varie en fonction de plusieurs facteurs, tels que le type de plastique, la température du fluide caloporteur, la forme et l'épaisseur des pièces. Par exemple, les pièces plus épaisses ou celles répondant à des exigences de précision très élevées peuvent nécessiter un temps de recuit plus long.

Hydratation pour une forme stable et une force optimale

L'hydratation est importante par la suite, notamment pour les matériaux comme le polyamide. Les pièces fraîchement moulées sont immergées dans l'eau chaude pour les protéger de l'air. Cela prévient l'oxydation et favorise une absorption plus rapide de l'humidité, ce qui maintient leur forme et les renforce.

Ce processus se déroule généralement à des températures comprises entre 100 °C et 120 °C. Pour les plastiques qui se déforment à des températures plus élevées, il est préférable de privilégier la limite supérieure. La durée d'humidification dépend du type de plastique, de la forme de la pièce, de l'épaisseur de la paroi et du mode de conditionnement.

Un trempage rapide dans l'eau permet aux pièces moulées de devenir plus résistantes et plus solides. Ce traitement les protège non seulement de l'air, mais améliore également leurs performances.

Importance des étapes de post-traitement appropriées

La qualité finale des pièces moulées par injection dépend fortement de la manière dont les étapes de post-traitement sont réalisées. Un recuit insuffisant peut engendrer des contraintes résiduelles qui les fragilisent avec le temps. De même, une hydratation insuffisante peut entraîner des variations dimensionnelles et une diminution de la résistance.

En mettant en œuvre efficacement des plans de post-traitement complets, les fabricants peuvent remédier à ces problèmes. Des étapes comme le recuit et l'hydratation améliorent les performances du produit tout en répondant aux exigences de conception.

Le post-traitement est essentiel à la réussite du moulage par injection. En suivant les étapes appropriées, les fabricants améliorent la résistance, la précision et la qualité de leurs produits, ce qui les rend utiles dans des secteurs aussi variés que l'automobile et l'électronique. Pour en savoir plus sur les détails du moulage par injection et explorer les améliorations possibles grâce aux techniques de post-traitement avancées, section 4 .

Le recuit réduit les contraintes résiduelles dans les pièces moulées.Vrai

Le recuit apaise les macromolécules, réduisant ainsi les tensions résiduelles.

L'hydratation est inutile pour les pièces en polyamide.FAUX

L'ajout d'humidité permet d'équilibrer la taille et de renforcer le polyamide.

Quel est l'impact de la température et de la pression sur le moulage par injection ?

La température et la pression sont des facteurs importants qui influent directement sur la qualité et la réussite du moulage par injection. La connaissance de leur impact permet généralement d'obtenir des produits de meilleure qualité.

La température et la pression lors du moulage par injection influent sur l'écoulement du matériau, la qualité du produit et l'efficacité. Un contrôle précis garantit une plastification optimale, réduit les défauts et influe sur la vitesse de refroidissement.

Utilisation du rôle de la température dans le moulage par injection

La température est un facteur essentiel en moulage par injection. Elle influe sur la fluidité du plastique et sur sa qualité finale. Deux températures clés sont à prendre en compte : la température du matériau et la température du moule .

-

Température du matériau : Le cylindre de la machine contrôle cette température. La chaleur doit être élevée pour que le plastique s’écoule correctement sans se dégrader. Par exemple, le polycarbonate 5 nécessite une température de cylindre comprise entre 260 °C et 300 °C pour rester stable.

- Exemple : lors de la fabrication de produits fins comme les coques de téléphone portable, la température du cylindre pour les plastiques ABS peut être augmentée afin d’aider le plastique à remplir complètement le moule.

-

Température du moule : Régulée par un système de refroidissement, généralement à eau, elle influe sur la vitesse de refroidissement du matériau fondu, ce qui a un impact sur l’aspect de surface, la cadence de production et le retrait. Une température de moule plus élevée peut favoriser la cristallisation de certains plastiques comme le polyamide 6 , améliorant ainsi leur densité et leur résistance.

Dynamique de la pression dans le moulage par injection

La pression influe sur la qualité de la pièce moulée en agissant sur la chaleur et le mouvement du matériau en fusion. Les pressions principales sont la pression de plastification, la pression d'injection et la pression de cavité.

-

Pression de plastification : également appelée contre-pression, elle contrôle le mélange du polymère fondu dans le cylindre. Une pression plus élevée peut augmenter la température du polymère fondu et faciliter la plastification, mais risque de ralentir l’écoulement si elle est trop importante.

- Exemple : Pour des matériaux comme le polyéthylène (PE), la modification de la pression de plastification affecte grandement la qualité de la fusion.

-

Pression d'injection : essentielle pour le remplissage du moule, elle doit être équilibrée avec la température du matériau afin d'éviter les débordements ou un remplissage insuffisant.

- Exemple : Pour les pièces automobiles, une pression d'injection adéquate est essentielle pour atteindre la précision requise.

-

Pression dans la cavité : La pression finale après les pertes par les ouvertures influe sur la qualité du produit. Son contrôle est crucial pour les pièces de précision.

Interaction entre température et pression

Ces deux facteurs sont liés ; toute modification de l’un peut nécessiter des ajustements de l’autre. Par exemple, une température plus élevée du matériau diminue la pression d’injection requise, mais il convient de la surveiller attentivement afin d’éviter tout dommage.

La connaissance de ces liens est essentielle pour optimiser le moulage par injection et garantir des produits de qualité présentant peu de défauts. Les fabricants doivent adapter ces éléments en fonction des caractéristiques du matériau et des exigences du produit pour obtenir les meilleurs résultats.

Une température de moule plus élevée favorise la cristallisation du polyamide.Vrai

L'augmentation de la température du moule favorise une meilleure cristallisation, ce qui accroît la densité et la résistance.

L'augmentation de la pression de plastification réduit la température de fusion.FAUX

L'augmentation de la pression de plastification élève la température de fusion, améliorant ainsi la plastification.

Conclusion

La connaissance de ces éléments améliore vos compétences en moulage par injection, garantissant précision et qualité de production. Inspirez-vous de ces enseignements pour optimiser vos processus de fabrication.

-

Les fours de séchage sous vide garantissent des niveaux d'humidité optimaux, prévenant ainsi les défauts : temps de traitement considérablement réduits… Cycles de vide à commande numérique, dans lesquels la chambre de travail est ventilée à intervalles réguliers… ↩

-

Explorez les phases détaillées pour améliorer la compréhension des étapes du moulage par injection : Les étapes du processus de moulage par injection · 1. Serrage · 2. Injection · 3. Maintien · 4. Refroidissement · 5. Ouverture du moule · 6. Éjection. ↩

-

Comprendre les paramètres clés pour optimiser la qualité du moulage par injection : plusieurs variables peuvent être considérées comme les plus importantes : l’équilibre du remplissage, le temps de remplissage, la pression d’injection, la pression de la cavité. ↩

-

Découvrez des méthodes pour optimiser la qualité des produits moulés par injection : Options de post-traitement populaires pour le moulage par injection · Textures Mold-Tech · Tampographie · Sérigraphie · Inserts thermocollés · Soudage par ultrasons. ↩

-

Découvrez comment les propriétés thermiques du polycarbonate affectent sa transformation : un polycarbonate peut conserver sa robustesse à des températures allant jusqu’à 140 °C, ce qui signifie que les pièces en polycarbonate peuvent résister à des stérilisations répétées. ↩

-

Découvrez comment la température du moule influence la cristallisation du polyamide : la température du moule doit se situer entre 55 et 80 °C pour le moulage par injection du PA6 et du PA66, ce qui constitue la plage de températures acceptable… ↩