Comprendre les tenants et les aboutissants du moulage par injection donne parfois l'impression de marcher sur un fil, où la vitesse d'injection peut faire basculer la balance entre une finition parfaite et un incident coûteux.

Le débit d'injection en moulage influe sur la vitesse à laquelle le plastique remplit le moule, affectant ainsi la qualité, la finition et l'efficacité. Un réglage précis minimise les défauts et garantit une production efficace.

Je me souviens de mes débuts dans une usine de moules en pleine effervescence, où trouver le bon débit d'injection revenait à viser le point d'impact idéal au tennis. À l'époque, j'ai compris son importance cruciale pour obtenir une finition de surface impeccable sur les boîtiers électroniques ou pour garantir le remplissage parfait de chaque cavité d'un moule multi-pièces. Le débit d'injection n'est pas qu'une question de vitesse : c'est une question de précision.

Imaginez que c'est comme cuire des pâtes : si l'eau bout trop vite, vous risquez d'en mettre partout, mais si elle bout trop lentement, le dîner n'en finit plus. En moulage, une vitesse d'injection trop rapide peut emprisonner de l'air, créant ainsi ces vilains vides ou bulles. À l'inverse, une vitesse trop lente et le plastique risque de se solidifier avant même d'avoir atteint tous les recoins du moule, ce qui donne des pièces incomplètes.

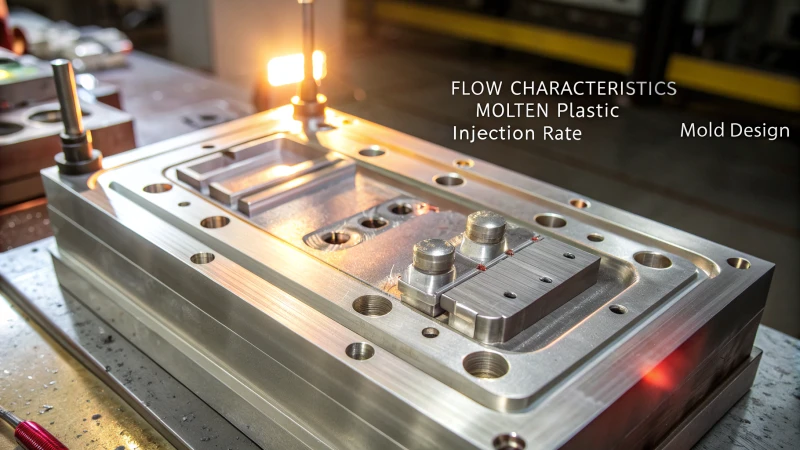

Plusieurs facteurs influent sur cet équilibre délicat. Par exemple, les différents plastiques se comportent différemment : le chocolat fondu est plus fluide que le beurre de cacahuète. La conception du moule joue également un rôle ; un moule complexe exige des réglages plus précis. Sans oublier la machine elle-même, qui possède ses propres limites et capacités.

Réussir dans ce domaine, ce n'est pas seulement éviter les défauts ; c'est une question d'efficacité et de qualité. Chaque ajustement permet de gagner du temps, de réduire le gaspillage et, au final, d'accroître la productivité. C'est un peu comme peaufiner un instrument, en veillant à ce que chaque note soit parfaitement juste pour une harmonie parfaite.

Des débits d'injection plus élevés améliorent l'efficacité du remplissage des moules.Vrai

Des cadences plus élevées garantissent un remplissage plus rapide, réduisant ainsi les risques de défauts.

Le débit d'injection n'affecte pas la qualité de l'état de surface.FAUX

Le débit d'injection influence l'état de surface en agissant sur le flux et le refroidissement.

- 1. Comment déterminer le débit d'injection optimal pour différents matériaux ?

- 2. Comment le débit d'injection influence-t-il la qualité des pièces et l'état de surface ?

- 3. Comment la conception du moule influence-t-elle le débit d'injection ?

- 4. Comment les capacités des machines de moulage par injection affectent-elles l'efficacité ?

- 5. Conclusion

Comment déterminer le débit d'injection optimal pour différents matériaux ?

Vous êtes-vous déjà demandé pourquoi certains produits en plastique semblent impeccables tandis que d'autres paraissent truffés d'imperfections ?

Déterminez le débit d'injection optimal en tenant compte de la viscosité du matériau lors du moulage par injection ; ajustez ce débit pour différents matériaux comme le polyéthylène et le polycarbonate afin de garantir des produits de haute qualité et sans défaut.

Je me souviens de la première fois où j'ai dû régler une presse à injecter : une machine impressionnante, avec plus de boutons que ma télécommande. J'essayais de mouler un simple boîtier en plastique, mais à chaque fois que je me retournais, un nouveau problème surgissait. Si la vitesse d'injection était trop lente, le matériau commençait à refroidir avant d'avoir rempli tout le moule. Et si je l'augmentais, je me retrouvais avec des bulles d'air disgracieuses. Trouver le bon réglage relevait du défi.

Comprendre les débits d'injection

Imaginez le débit d'injection comme la vitesse à laquelle le plastique fondu s'écoule dans le moule, mesurée en centimètres cubes par seconde (cm³/s). Un mauvais réglage et vous vous retrouvez avec une pièce incomplète (le moule n'est pas rempli complètement) ou une surface présentant des défauts. Croyez-moi, ce n'est pas une mince affaire à expliquer en réunion de production.

Facteurs influençant les débits d'injection

Plusieurs facteurs entrent en jeu ici :

- Propriétés des matières plastiques : Les différents plastiques se comportent différemment. Par exemple, le polyéthylène ( PE ) est comme un ami toujours prêt à courir : sa faible viscosité lui permet de s’écouler facilement, autorisant ainsi des débits d’injection plus élevés. Le polycarbonate ( PC ), en revanche, me ressemble davantage après un bon repas : sa viscosité élevée le rend plus difficile à écouler.

| Matériel | Viscosité | Débit recommandé (cm³/s) |

|---|---|---|

| polyéthylène | Faible | Haut |

| Polycarbonate | Haut | Modéré |

-

Conception des moules : Imaginez remplir un ballon d’eau de forme complexe plutôt qu’un simple ballon rond. Les moules complexes nécessitent une vitesse de remplissage plus lente pour garantir un remplissage uniforme et éviter les incidents.

-

Capacités des machines : Toutes les machines ne se valent pas. Celles dotées de systèmes de contrôle avancés peuvent ajuster précisément les vitesses pour répondre à différentes demandes, un peu comme certaines voitures peuvent passer du mode tout-terrain au mode sport.

Le rôle du débit d'injection dans la qualité

Un débit d'injection optimal garantit un remplissage sans accroc du moule : ni refroidissement prématuré, ni remplissage trop rapide. La précision est essentielle pour éviter les défauts, notamment pour les produits à haute brillance comme les boîtiers électroniques.

Adaptation des débits d'injection

Voici ma liste de contrôle lorsque j'ai entrepris de déterminer le meilleur taux :

- Tenez compte de la viscosité du matériau : renseignez-vous sur le comportement d’écoulement de votre plastique.

- Analysez la complexité et la taille du moule : évaluez si vous travaillez avec un design simple ou complexe.

- Évaluer les capacités de la machine : assurez-vous que votre machine peut effectuer la tâche que vous lui demandez.

Comprendre ces facteurs m'a permis non seulement d'améliorer l'efficacité, mais aussi de réduire considérablement les défauts, ce qui a ravi mon patron et diminué mon stress. Approfondissez l'étude des limitations de la machine¹ pour optimiser vos débits d'injection. Croyez-moi, cela vaut la peine pour obtenir ces produits impeccables et brillants que nous apprécions tous.

Le polyéthylène nécessite une vitesse d'injection plus lente que le polycarbonate.FAUX

Le polyéthylène, grâce à sa faible viscosité, permet des débits d'injection plus élevés.

Les moules complexes nécessitent des vitesses d'injection plus lentes pour un remplissage uniforme.Vrai

Des vitesses plus lentes assurent un remplissage uniforme des moules complexes ou à cavités multiples.

Comment le débit d'injection influence-t-il la qualité des pièces et l'état de surface ?

Vous êtes-vous déjà demandé pourquoi certains produits en plastique ont une finition impeccable tandis que d'autres laissent à désirer ? Tout repose sur la magie des vitesses d'injection !

Le taux d'injection dans le moulage influe sur la qualité des pièces et la finition de surface en assurant le remplissage du moule, en réduisant les défauts tels que l'emprisonnement d'air et en améliorant l'intégrité structurelle et l'apparence.

Définition du débit d'injection

Lorsque j'ai débuté dans le monde du moulage par injection, j'ai rapidement compris que maîtriser le débit d'injection revenait à découvrir l'ingrédient secret d'une recette. Il s'agit de la vitesse à laquelle le plastique fondu est injecté dans la cavité du moule, généralement mesurée en cm³/s ou en in³/s. Ce débit est déterminant pour la qualité de la pièce finie.

Importance du débit d'injection

Je me souviens d'un projet où le débit d'injection était légèrement incorrect. Un vrai cauchemar ! Les pièces étaient incomplètes, avec de terribles défauts injection . Trouver le bon réglage du débit d'injection est crucial. Trop lent, et le plastique refroidit prématurément ; trop rapide, et de l'air se retrouve emprisonné, créant des vides.

| débit d'injection | Effet |

|---|---|

| Trop lent | Remplissage de moule incomplet |

| Trop vite | Piégeage d'air |

| Bien équilibré | Finition de surface optimale |

Impact sur l'état de surface

D'après mon expérience, obtenir une finition ultra-brillante pour les boîtiers électroniques exige une grande précision dans le dosage de la résine. Il s'agit d'éviter les imperfections qui peuvent nuire à l'aspect et au toucher d'un produit.

Facteurs influençant le débit d'injection

Propriétés des matériaux

Les différents plastiques réagissent différemment sous pression. J'ai constaté que le polyéthylène s'écoule beaucoup mieux que le polycarbonate, grâce à sa plus faible viscosité.

Conception de moules

La complexité de la conception d'un moule peut tout changer. J'ai déjà dû ajuster le débit d'injection d'un moule particulièrement complexe pour garantir un remplissage uniforme de chaque recoin.

Capacités de la machine

Parfois, il faut trouver le juste équilibre entre la puissance de la machine et les besoins du moule. Heureusement, les systèmes de contrôle modernes nous permettent d'ajuster les paramètres à la perfection.

Savoir comment ces facteurs interviennent dans le processus d'injection 4 a été inestimable dans ma carrière, me permettant d'affiner les processus de fabrication et d'obtenir une qualité et des finitions de premier ordre pour chaque projet.

Une vitesse d'injection lente peut entraîner des injections incomplètes lors du moulage.Vrai

Un débit trop lent risque de refroidir avant que la cavité ne soit complètement remplie, ce qui entraîne des injections incomplètes.

Le polycarbonate s'injecte plus rapidement que le polyéthylène.FAUX

Le polyéthylène est injecté plus rapidement grâce à sa viscosité inférieure à celle du polycarbonate.

Comment la conception du moule influence-t-elle le débit d'injection ?

Vous êtes-vous déjà demandé comment la conception d'un moule peut influencer considérablement la vitesse de votre processus de moulage par injection ?

La conception du moule influe sur la vitesse d'injection en déterminant la façon dont le plastique fondu s'écoule ; la taille de la cavité, la longueur du canal d'alimentation et la configuration de la porte d'injection dictent la vitesse d'injection.

Comprendre les composants des moisissures et leur impact

Ayant passé d'innombrables heures à concevoir et à peaufiner des moules, je peux vous assurer que chaque détail compte. Des cavités aux canaux d'alimentation et aux points d'injection, chaque élément du moule influe sur la fluidité du plastique en fusion. C'est comme orchestrer une symphonie où chaque instrument a son rôle à jouer.

une la conception d' un moule particulièrement complexe . La forme des cavités était si complexe que nous avons dû ralentir la vitesse d'injection pour éviter toute imperfection. C'était un équilibre délicat entre art et ingénierie.

| Composant de moule | Influence sur le débit d'injection |

|---|---|

| Cavité | La complexité détermine le rythme |

| Coureur | La longueur influe sur la vitesse d'écoulement |

| Grille | La taille contrôle le flux d'entrée |

Effets sur la qualité des pièces et l'état de surface

Un débit d'injection contrôlé est essentiel pour garantir des pièces de haute qualité. Je l'ai appris à mes dépens : un débit incorrect entraîne des injections incomplètes ou des bulles d'air qui gâchent la finition. Je me souviens encore de la frustration ressentie face à un lot de pièces destinées à des surfaces brillantes. Le débit d'injection devait être parfaitement ajusté pour éviter tout défaut.

Par exemple, un système à canaux étroits et longs nécessite une cadence plus lente pour éviter les défauts, tandis que des canaux plus larges permettent des injections plus rapides, réduisant ainsi le temps de cycle tout en préservant la qualité.

Ajustement des débits d'injection en fonction des propriétés des matériaux

Chaque plastique possède ses propres caractéristiques, déterminées par sa fluidité. J'ai beaucoup expérimenté avec différents matériaux, du polyéthylène ( PE PC , plus visqueux . Chacun requiert une configuration de moule et un débit d'injection spécifiques.

Les concepteurs doivent tenir compte de ces propriétés avec soin. J'ai appris que, lorsqu'on travaille avec des plastiques à haute viscosité, il faut parfois adapter la conception du moule lui-même pour tenir compte de leurs propriétés d'écoulement particulières.

Capacités de la machine et considérations de conception

Dans ce processus complexe, la machinerie joue également un rôle essentiel. La puissance du moteur de la vis d'injection et son diamètre peuvent limiter les performances. Adapter ces capacités à la conception du moule est donc primordial pour optimiser le rendement.

J'ai déjà été confronté à des situations où la conception de nouveaux moules a nécessité des ajustements de machines pour gérer une complexité ou une taille accrue. Cela nous rappelle toujours à quel point tous ces éléments sont interdépendants : la conception de moules ne se résume pas aux formes ; il s'agit de créer une harmonie entre les matériaux, les machines et les objectifs de production.

Les moules complexes nécessitent des débits d'injection plus faibles.Vrai

Les formes complexes nécessitent des vitesses de remplissage plus lentes pour garantir un remplissage complet et sans défauts.

Tous les plastiques peuvent être injectés au même débit.FAUX

Les différents plastiques ont des viscosités uniques, nécessitant des débits d'injection variés.

Comment les capacités des machines de moulage par injection affectent-elles l'efficacité ?

Vous êtes-vous déjà demandé comment les capacités d'une machine de moulage par injection peuvent influencer considérablement l'efficacité de la production ?

Les capacités des machines de moulage par injection, telles que le taux d'injection et la conception du moule, influencent l'efficacité en améliorant la qualité des pièces, la finition de surface et le remplissage du moule, en réduisant les défauts et en améliorant la vitesse de production.

Le rôle du débit d'injection

où j'ai pris en charge une ligne de production équipée d'une toute nouvelle presse à injection. C'était à la fois excitant et angoissant de penser à la façon dont cette machine allait transformer notre productivité . Un aspect crucial que je devais maîtriser était la vitesse d'injection . Il s'agit de la vitesse à laquelle le plastique fondu est introduit dans la cavité du moule, et elle joue un rôle déterminant dans le bon déroulement de nos opérations.

- Qualité des pièces : J’ai rapidement compris que le débit d’injection devait être parfaitement ajusté pour éviter les défauts tels que les injections incomplètes ou les inclusions d’air. Il nous est arrivé d’obtenir des pièces incomplètes à un débit trop faible, et inversement, une accélération excessive a parfois provoqué des vides.

- Finition de surface : Pour les produits comme les boîtiers électroniques, où l’aspect est primordial, la maîtrise du débit d’injection est essentielle. Ce dernier influe sur la douceur et la brillance du produit final, et obtenir un résultat parfait était parfois une véritable petite victoire.

- Remplissage des moules : Lorsqu'il s'agissait de moules à cavités multiples, s'assurer que chaque cavité se remplisse uniformément est devenu un casse-tête que nous avons dû résoudre grâce à un réglage précis du débit d'injection.

Facteurs influençant le débit d'injection

Plusieurs facteurs sont entrés en jeu pour déterminer le débit d'injection approprié :

| Facteur | Description |

|---|---|

| Propriétés des matières plastiques | Les différents plastiques présentent des caractéristiques d'écoulement différentes, ce qui influe sur leur mode d'injection. |

| Conception de moules | La complexité et la taille de la cavité du moule jouent un rôle dans la détermination du taux idéal. |

| Capacités de la machine | La conception et la puissance de la vis d'injection de la machine influencent les cadences réalisables. |

Le système de contrôle de notre machine nous a permis d'ajuster ces facteurs pour répondre aux exigences spécifiques des moules, et j'ai particulièrement apprécié la flexibilité qu'il offrait.

Capacités des machines ayant un impact sur l'efficacité

En analysant plus en détail le fonctionnement de nos machines de moulage par injection, j'ai réalisé que certaines capacités influencent profondément l'efficacité de la production 8. Celles-ci incluent :

- Force de serrage : Assurer une force de serrage adéquate pour éviter les fuites de matériau pendant l'injection était crucial pour maintenir la constance.

- Pression d'injection : Elle déterminait l'efficacité avec laquelle le matériau était poussé dans les moules, ayant un impact direct sur les temps de cycle et la consommation d'énergie.

- Commandes avancées : Les machines modernes étaient équipées de systèmes de commande avancés qui nous permettaient d'effectuer des réglages précis en fonction des différents matériaux et conceptions.

Par tâtonnement, j'ai découvert que l'optimisation de ces paramètres permettait non seulement de réduire les déchets, mais aussi d'améliorer notre efficacité opérationnelle globale. L'utilisation de ces technologies de pointe a entraîné une augmentation notable de la vitesse de production et une diminution du taux de défauts — des résultats dont rêve tout fabricant. Pour ceux qui souhaitent approfondir la manière dont les tendances émergentes en matière de moulage par injection pourraient révolutionner les processus de fabrication, consultez la référence 9 .

Un débit d'injection lent entraîne la formation de pièces incomplètes.Vrai

L'injection lente ne remplit pas complètement les moules, ce qui provoque des défauts tels que des injections incomplètes.

Les systèmes de contrôle avancés réduisent les taux de défauts dans le moulage par injection.Vrai

Des systèmes de contrôle précis permettent des réglages qui minimisent les défauts et le gaspillage.

Conclusion

Le débit d'injection en moulage influe sur la qualité du produit, son état de surface et son rendement. Des réglages appropriés minimisent les défauts et optimisent la production ; ces réglages dépendent des propriétés du matériau, de la conception du moule et des capacités de la machine.

-

Apprenez-en davantage sur les limitations de la machine afin d'optimiser efficacement les débits d'injection. ↩

-

Fournit une définition complète du débit d'injection, essentielle pour comprendre son impact. ↩

-

Explique comment des débits d'injection inadéquats peuvent entraîner la production de pièces incomplètes. ↩

-

Propose des stratégies pour améliorer l'efficacité et la qualité du moulage par injection. ↩

-

Découvrez comment les moules complexes peuvent influencer la dynamique des fluides, ce qui nécessite une attention particulière aux taux d'injection pour garantir des pièces sans défaut. ↩

-

Découvrez comment le réglage des paramètres de la machine peut optimiser les performances du moule, garantissant un fonctionnement efficace et des productions de haute qualité. ↩

-

Comprendre comment les différents débits d'injection influent sur la qualité des produits et l'efficacité des processus de fabrication. ↩

-

Explorez les différentes caractéristiques des machines qui contribuent à une efficacité de production accrue et à une réduction des défauts. ↩

-

Découvrez des avancées de pointe capables de révolutionner l'efficacité de la production et la qualité des produits. ↩