Imaginez-vous devant une machine capable de créer des pièces de précision, tout en sachant qu'une légère variation de température pourrait tout gâcher. C'est tout le défi du moulage par injection !

Une température inégale du moule affecte les pièces moulées par injection en provoquant des imprécisions dimensionnelles, une qualité de surface incohérente et des propriétés mécaniques variables. Les zones à température plus élevée permettent un meilleur flux de matière, tandis que les zones à température plus basse peuvent entraîner un retrait et des défauts, ayant un impact sur la qualité globale du produit.

Comprendre comment une température inégale du moule affecte vos pièces n’est qu’un début. Poursuivez votre lecture pour découvrir comment ces problèmes se manifestent dans vos produits et découvrir des stratégies pour les atténuer afin d'améliorer l'efficacité de la fabrication et la qualité des produits.

Une température inégale du moule provoque la déformation des pièces d’injection.Vrai

Des taux de refroidissement inégaux dus aux variations de température entraînent une déformation.

- 1. Quelles sont les causes d’une température de moule inégale dans le moulage par injection ?

- 2. Comment le contrôle de la température peut-il améliorer la qualité des pièces moulées ?

- 3. Quels sont les défauts courants dus aux variations de température ?

- 4. Comment optimiser la température du moule pour de meilleures performances ?

- 5. Conclusion

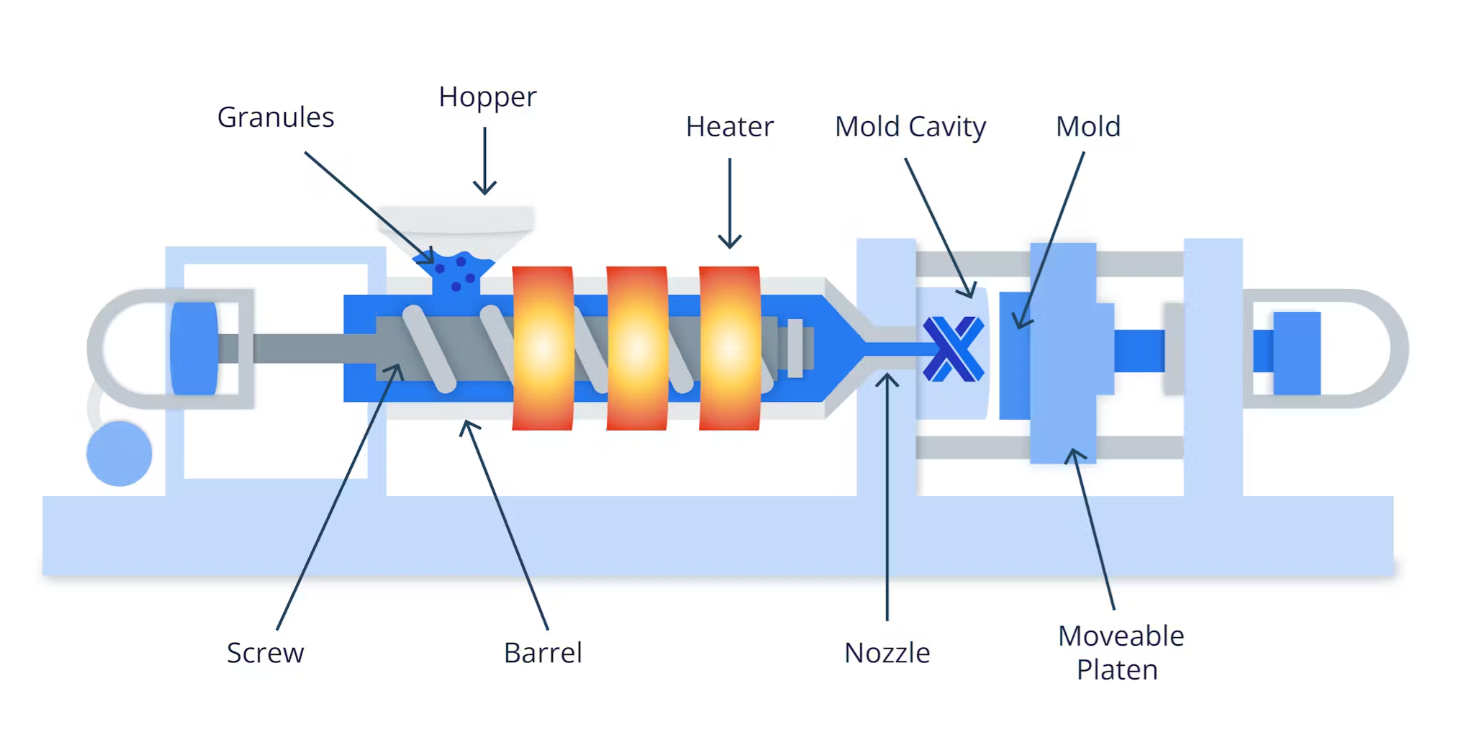

Quelles sont les causes d’une température de moule inégale dans le moulage par injection ?

Des températures inégales des moules peuvent affecter considérablement la qualité des pièces moulées par injection. Mais qu’est-ce qui cause ces disparités de température ?

La température inégale du moule dans le moulage par injection est principalement causée par une conception incohérente des canaux de refroidissement, une répartition irrégulière de la chaleur et des dysfonctionnements de l'équipement. La résolution de ces problèmes nécessite une conception méticuleuse des moules et un entretien régulier des équipements pour garantir une qualité constante des pièces moulées.

Conception incohérente des canaux de refroidissement

L’un des principaux responsables de la température inégale des moules est la mauvaise conception des canaux de refroidissement. Ces canaux sont chargés de maintenir des températures constantes sur toute la surface du moule. Lorsque les canaux sont mal placés ou inégalement répartis, certaines zones du moule peuvent refroidir plus rapidement ou plus lentement que d’autres. Cette disparité peut conduire à des qualités de surface incohérentes, telles que des traces d'écoulement 1 , et avoir un impact sur la précision dimensionnelle globale des pièces.

La conception des canaux de refroidissement doit faciliter un refroidissement uniforme en assurant une répartition uniforme dans les zones critiques du moule. Les simulations informatiques de dynamique des fluides (CFD) peuvent aider les ingénieurs à évaluer et à optimiser ces conceptions avant leur mise en œuvre.

Répartition irrégulière de la chaleur

Outre les canaux de refroidissement, une répartition irrégulière de la chaleur peut également résulter de variations dans les propriétés ou les épaisseurs des matériaux à l'intérieur du moule. Les zones comportant des sections plus épaisses peuvent retenir la chaleur plus longtemps, entraînant un refroidissement inégal. Cela peut entraîner des déformations 2 lorsque différentes sections d'une pièce se rétrécissent à des vitesses variables.

L’utilisation d’une épaisseur de paroi uniforme dans toute la conception peut atténuer ces variations de température. De plus, l’utilisation de matériaux ayant une conductivité thermique constante peut encore améliorer la répartition homogène de la chaleur.

Dysfonctionnements de l'équipement

Des problèmes liés à l’équipement, tels qu’un dysfonctionnement des éléments chauffants ou une isolation thermique inadéquate, peuvent également contribuer à des températures inégales des moules. De tels problèmes peuvent entraîner l’apparition de points chauds ou froids sur la surface du moule, affectant les propriétés mécaniques du produit final.

Un entretien et une inspection réguliers des machines de moulage sont cruciaux pour identifier et corriger ces problèmes rapidement. Remplacer les composants usés et assurer une bonne isolation autour des radiateurs peut éviter des disparités de température importantes.

Facteurs environnementaux

Enfin, les conditions environnementales externes, telles que les fluctuations de température ambiante ou les courants d'air dans la zone de production, peuvent influencer la température des moules. Garantir que l’environnement de moulage par injection est contrôlé et stable permet de maintenir des températures de moule constantes.

En comprenant et en traitant ces facteurs, les fabricants peuvent améliorer la fiabilité et la qualité de leurs pièces moulées par injection.

Des canaux de refroidissement incohérents entraînent une température de moule inégale.Vrai

Des canaux mal conçus entraînent un refroidissement inégal, affectant la qualité des pièces.

Les facteurs environnementaux n’ont aucun effet sur la température des moisissures.FAUX

Les conditions ambiantes peuvent influencer les températures des moules, provoquant des disparités.

Comment le contrôle de la température peut-il améliorer la qualité des pièces moulées ?

Dans le moulage par injection, un contrôle précis de la température est essentiel pour produire efficacement des pièces de haute qualité.

Le contrôle de la température lors du moulage garantit un flux de matière constant, réduisant ainsi les défauts tels que les déformations et les traces d'écoulement. En maintenant une température optimale, les pièces obtiennent une meilleure précision dimensionnelle, une finition de surface améliorée et des propriétés mécaniques améliorées.

L'importance d'une répartition uniforme de la température

Atteindre une répartition uniforme de la température dans le moule est crucial pour maintenir l’intégrité des pièces moulées. Lorsque la température est contrôlée avec précision, elle permet un flux de matière constant dans l’ensemble du moule. Cette cohérence évite les traces d'écoulement et les lignes de soudure 3 qui se produisent généralement lorsque les variations de température provoquent des débits inégaux.

Le maintien de l'uniformité contribue également à obtenir la précision dimensionnelle . Les variations de température du moule peuvent entraîner des taux de refroidissement différentiels, ce qui entraîne un rétrécissement inégal des pièces. En contrôlant la température du moule, les fabricants peuvent garantir que chaque pièce refroidit à un rythme constant, préservant ainsi ses dimensions prévues et améliorant la précision de l'ajustement et de l'assemblage.

Améliorer la qualité des surfaces

La finition de surface est un aspect essentiel de la qualité des pièces moulées. Le contrôle de la température joue ici un rôle central en garantissant que le matériau fondu reproduit les moindres détails de la surface du moule. Une température du moule bien régulée permet une finition lisse en empêchant une solidification prématurée du matériau.

Par exemple, dans les zones à haute température, la matière plastique fondue s’écoule plus facilement, ce qui permet d’obtenir une finition plus brillante. À l'inverse, des zones plus froides peuvent entraîner des surfaces ternes ou un remplissage incomplet des fines caractéristiques du moule. Ainsi, une gestion cohérente de la température est essentielle pour éviter ces problèmes et obtenir une esthétique de surface supérieure.

Optimisation des propriétés mécaniques

Les propriétés mécaniques d'une pièce moulée, telles que la résistance et la ténacité, sont fortement influencées par la température à laquelle elle est traitée. Dans les régions du moule où la température est plus élevée, les chaînes de polymère ont plus de temps pour cristalliser et s'aligner correctement, ce qui donne lieu à des composants plus solides et plus résistants.

Des températures plus basses peuvent conduire à un alignement moléculaire inadéquat, provoquant des points faibles dans le matériau. En gérant soigneusement les températures des moules, les fabricants peuvent garantir que les propriétés mécaniques sont uniformes dans toute la pièce, améliorant ainsi sa fiabilité et ses performances.

Stratégies pour un contrôle efficace de la température

La mise en œuvre d’un contrôle efficace de la température implique l’utilisation de technologies avancées telles que :

- Capteurs thermiques : Ceux-ci sont utilisés pour surveiller et ajuster les températures des moules en temps réel.

- Systèmes de chauffage et de refroidissement : L'intégration de ces systèmes peut aider à maintenir des températures optimales tout au long du processus de moulage.

- Outils de simulation : ces outils prédisent comment différentes températures affectent le flux de matériaux et le refroidissement, permettant ainsi des ajustements avant le début de la production.

En employant ces stratégies, les fabricants peuvent améliorer considérablement la qualité de leurs pièces, ce qui entraîne de meilleures performances et une réduction des défauts de fabrication.

Une température uniforme évite les traces d'écoulement dans les pièces moulées.Vrai

Une température constante du moule garantit un flux de matière uniforme, réduisant ainsi les défauts.

Les températures élevées du moule conduisent à des propriétés mécaniques plus faibles.FAUX

Des températures plus élevées permettent un meilleur alignement du polymère, améliorant ainsi la résistance.

Quels sont les défauts courants dus aux variations de température ?

Les fluctuations de température lors de la fabrication peuvent entraîner divers défauts des produits. Comprendre ces problèmes est crucial pour le contrôle qualité.

Les défauts courants dus aux variations de température comprennent la déformation, l’imprécision dimensionnelle et la qualité de surface incohérente. Ces défauts résultent d'un refroidissement et d'un chauffage inégaux, affectant les propriétés du matériau et les performances du produit final.

Imprécision dimensionnelle

Les variations de température entraînent souvent des imprécisions dimensionnelles dans les pièces moulées. Lorsque la température du moule est inégale, certaines zones du plastique fondu peuvent avoir une meilleure fluidité en raison de températures plus élevées. Il en résulte un remplissage plus complet de la cavité et un retrait de refroidissement moindre, ce qui entraîne une augmentation des dimensions dans ces zones. À l’inverse, les zones plus froides peuvent présenter un écoulement de matière fondu réduit, conduisant à un remplissage insuffisant et à un retrait plus important, aboutissant finalement à des dimensions plus petites.

Le tableau suivant illustre comment les variations de température peuvent affecter la précision dimensionnelle :

| Zone de température | Fluidité | Rétrécissement | Résultat dimensionnel |

|---|---|---|---|

| Plus haut | Mieux | Moins | Plus grande taille |

| Inférieur | Pire | Plus | Plus petite taille |

Cette incohérence est particulièrement problématique pour les exigences d’assemblage de haute précision, où même des variations dimensionnelles mineures peuvent entraîner des problèmes importants.

Problèmes de qualité d'apparence

Incohérence du brillant de la surface

Un brillant de surface irrégulier est un défaut visible causé par des températures de moule inégales. Des températures plus élevées permettent au plastique fondu de reproduire plus efficacement la finition du moule, ce qui donne une surface brillante. À l’inverse, les zones plus froides peuvent ne pas obtenir une réplication complète, ce qui conduit à des surfaces ternes ou rugueuses.

Marques d'écoulement et de soudure

Des traces d'écoulement se produisent lorsque la matière plastique fondue se déplace à des vitesses différentes à travers le moule en raison des différences de température. Les zones où les températures sont plus basses ralentissent le flux, créant des marques visibles. Des marques de soudure se forment lorsque plusieurs brins de fusion convergent dans des zones de variations de température, laissant des lignes visibles sur la pièce finie.

Déformation par déformation

Un refroidissement inégal entraîne une répartition différentielle des contraintes au sein de la pièce, provoquant une déformation. À mesure que les différentes zones de température rétrécissent de manière inégale, les pièces peuvent se déformer, affectant à la fois leur apparence et leur fonctionnalité.

Variations des propriétés mécaniques

Différences de force

Les variations de température influencent l'arrangement moléculaire et la cristallinité. Dans les zones plus chaudes, les molécules de plastique ont plus de temps pour cristalliser de manière ordonnée, améliorant ainsi leur résistance. Les zones plus froides entraînent une cristallinité plus faible et une intégrité structurelle plus faible.

Variations de ténacité

La ténacité des pièces moulées peut varier en raison de températures inégales. Généralement, les plastiques présentent une meilleure ténacité à des températures plus élevées, tandis que les zones plus froides peuvent compromettre la résistance aux chocs et la durabilité.

En traitant ces défauts courants grâce à un contrôle précis de la température, les fabricants peuvent garantir une qualité et des performances constantes de leurs produits moulés. Pour en savoir plus sur la façon dont le contrôle de la température améliore la qualité des pièces moulées 4 ou pour en savoir plus sur l'optimisation de la température du moule 5 pour de meilleures performances, continuez à explorer ce sujet.

Les variations de température provoquent des déformations dans les pièces moulées.Vrai

Un refroidissement inégal entraîne des contraintes différentielles, provoquant une déformation.

Des températures de moule plus élevées entraînent des surfaces plus ternes.FAUX

Des températures plus élevées améliorent la brillance de la surface grâce à une meilleure réplication de la finition du moule.

Comment optimiser la température du moule pour de meilleures performances ?

L’optimisation de la température du moule est essentielle pour garantir des pièces moulées par injection de haute qualité. Mais comment parvenir à l’équilibre parfait ?

Pour optimiser la température du moule afin d'obtenir de meilleures performances, maintenez un chauffage uniforme sur toute la surface du moule, utilisez des systèmes avancés de contrôle de la température, et surveillez et ajustez régulièrement les paramètres en fonction des spécifications des matériaux. Ces pratiques contribuent à prévenir les défauts, à améliorer la qualité des produits et à garantir l’efficacité de la fabrication.

Importance d’une température de moule uniforme

Le maintien d’une température de moule constante est crucial pour obtenir des pièces moulées par injection de haute qualité. Des températures inégales peuvent entraîner des problèmes tels que des inexactitudes dimensionnelles 6 et des défauts de surface. En assurant un chauffage uniforme, le matériau s'écoule uniformément, remplissant complètement le moule et refroidissant uniformément pour éviter le retrait et la déformation.

Systèmes avancés de contrôle de la température

Investir dans des systèmes avancés de contrôle de la température peut améliorer considérablement la cohérence de la température du moule. Ces systèmes incluent souvent des fonctionnalités telles que le chauffage multizone 7 et la surveillance en temps réel, permettant des ajustements précis adaptés à des matériaux spécifiques. Cela conduit à des propriétés mécaniques améliorées et à la qualité esthétique des pièces moulées.

Suivi et ajustements

Une surveillance régulière et des ajustements rapides sont essentiels pour optimiser la température du moule. L’utilisation de capteurs pour suivre les variations de température permet des corrections immédiates, évitant ainsi les défauts avant qu’ils ne surviennent.

Par exemple, si un capteur détecte une baisse de température dans une zone du moule, le système peut automatiquement augmenter la chaleur pour maintenir l'uniformité. Cette approche proactive garantit non seulement de meilleures performances, mais réduit également le gaspillage et améliore l'efficacité.

Paramètres de température spécifiques au matériau

Différents matériaux nécessitent des réglages de température uniques pour fonctionner de manière optimale. Comprendre les exigences spécifiques de votre matériau est essentiel pour régler la température correcte du moule. Par exemple, des matériaux comme l'ABS peuvent nécessiter des températures plus élevées que le polypropylène pour éviter des défauts tels que des traces d'écoulement ou des lignes de soudure.

Consulter les fournisseurs de matériaux ou se référer aux fiches techniques des matériaux 8 peut vous donner un aperçu de la plage de température idéale pour le matériau choisi, garantissant ainsi de meilleures performances et qualité du produit.

Une température uniforme du moule évite les défauts de surface.Vrai

Des températures constantes garantissent un flux de matière uniforme, réduisant ainsi les défauts.

L'ABS nécessite des températures de moule plus basses que le polypropylène.FAUX

L'ABS a généralement besoin de températures plus élevées pour éviter les traces d'écoulement.

Conclusion

En traitant efficacement les variations de température, les fabricants peuvent améliorer considérablement la précision dimensionnelle, l'apparence et les propriétés mécaniques de leurs pièces moulées par injection.

-

Comprendre comment les marques d'écoulement se forment et affectent la qualité des pièces. : Les marques d'écoulement, également appelées lignes d'écoulement, apparaissent sous forme de motifs ondulés ou d'ondulations sur la surface d'une pièce moulée. Les marques de flux se présentent généralement sous forme de lignes ou de cercles et… ↩

-

Découvrez les facteurs contribuant aux déformations par gauchissement. : Le retrait du matériau pendant et après la fabrication joue un rôle important dans la déformation des pièces en plastique moulées par injection. ↩

-

Découvrez comment les marques d'écoulement affectent l'esthétique et la fonctionnalité des produits. : Les marques d'écoulement se présentent généralement sous la forme de lignes ou de cercles et indiquent un flux de matériau inégal. Savoir d'où ils viennent et comment les éviter ? ↩

-

Apprenez des techniques pour améliorer la qualité des produits grâce au contrôle de la température. : Décomposons le moule en deux parties simples, l'échangeur de chaleur et le récipient sous pression, et examinons leur impact sur la qualité et les dimensions globales des pièces. ↩

-

Découvrez des stratégies pour optimiser les températures des moules afin d'améliorer les performances. : Besoin de déterminer vos besoins en énergie pour le refroidissement des moules pour les différents polymères que vous utilisez ? Qu’en est-il du dimensionnement des circuits de refroidissement pour qu’ils… ↩

-

Découvrez l'impact de la température sur la stabilité dimensionnelle et la précision du moulage. : Pour les plastiques plus souples, une faible température du moule pendant le moulage favorise la stabilité dimensionnelle. Quelle que soit la matière, température du moule constante… ↩

-

Découvrez comment le chauffage multizone améliore la cohérence de la température du moule. : Efficacité énergétique : optimisation de la consommation d'énergie en minimisant les pertes de chaleur et en assurant une répartition uniforme de la température dans tout le moule. ↩

-

Trouvez des réglages de température détaillés pour différents matériaux de moulage. : La fiche technique standard des matériaux. La fiche technique standard des matériaux se compose presque entièrement de caractéristiques de performance mesurées à température ambiante. Dans … ↩