Je me souviens de la première fois que j'ai choisi l'acier moulé. C'était comme choisir le bon outil pour un grand chef-d'œuvre.

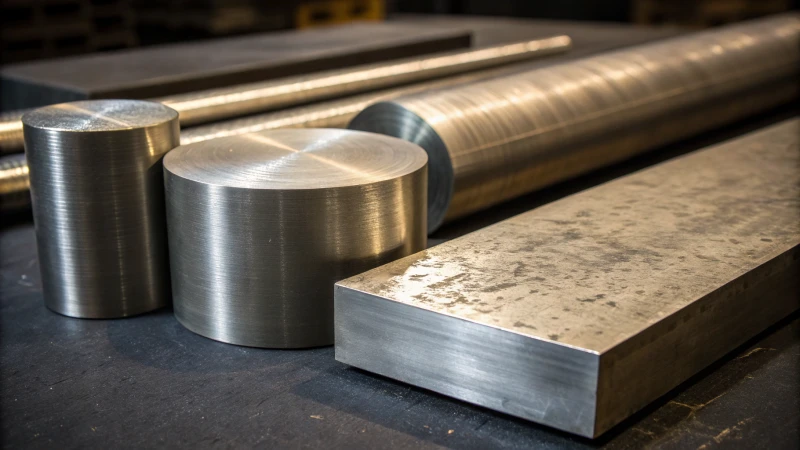

La dureté et la ténacité des aciers pour moules sont très importantes pour le moulage par injection. Les aciers durs offrent une excellente stabilité dimensionnelle et une bonne qualité. Les aciers durs résistent à la rupture. Cependant, les aciers durs s'avèrent difficiles à traiter. Toutefois, les aciers durs peuvent s’user rapidement. Cela affecte l’efficacité et la durabilité.

En repensant à mes premiers projets, choisir le bon acier pour moules était comme résoudre un puzzle délicat. Chaque type d’acier a ses bons et ses mauvais côtés. Les aciers à haute dureté donnent des formes très précises. Ceci est vital pour les petites pièces comme les pièces de montre. J'ai vu ces aciers conserver leur forme sous de fortes pressions. Les pièces s'adaptent parfaitement à chaque fois.

Mais travailler avec des matériaux durs est très difficile. J'ai passé de nombreuses heures à m'occuper du difficile processus de découpe de ces aciers. Une petite erreur entraîne de minuscules fissures ou, pire encore, endommage complètement un moule. Bien que ces aciers offrent une forme précise et durent longtemps, ils sont difficiles à traiter.

Les aciers à haute ténacité sont très attractifs. Ils m'ont sauvé à plusieurs reprises dans des projets aux formes détaillées et aux forces puissantes. Par exemple, des boîtiers électroniques minces. Ces aciers sont vraiment solides ; ils ne craquent pas sous le stress. Mais ils ne sont pas toujours parfaits. Leur dureté moindre entraîne une usure avec le temps, notamment avec des matériaux bruts.

Choisir nécessite de bien réfléchir. Voir ces détails m'aide à choisir le bon acier pour chaque cas. Le succès et la longue utilisation dépendent de ce choix.

L'acier moulé à haute dureté résiste aux changements dimensionnels.Vrai

L'acier à haute dureté maintient la précision dimensionnelle sous les pressions d'injection.

L'acier moulé à haute ténacité présente une excellente résistance à l'usure.FAUX

Les aciers à haute ténacité ont une faible dureté, ce qui entraîne une usure plus rapide.

- 1. Quelles sont les principales différences entre les aciers pour moules à haute dureté et à haute ténacité ?

- 2. Comment la sélection de l’acier pour moule affecte-t-elle la précision et la qualité du produit ?

- 3. Quels sont les défis courants rencontrés lorsque l’on travaille avec des aciers à haute dureté ou à haute ténacité ?

- 4. Conclusion

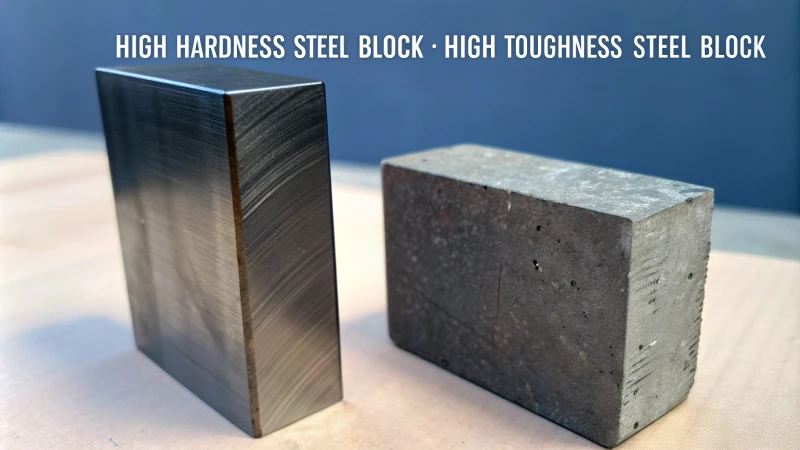

Quelles sont les principales différences entre les aciers pour moules à haute dureté et à haute ténacité ?

Avez-vous déjà réfléchi à la façon dont votre choix d'acier pour moules pourrait aider ou ruiner votre prochain grand projet ?

L'acier moulé à haute dureté conserve sa forme et combat l'usure. C'est idéal pour les pièces précises. L'acier moulé à haute ténacité résiste bien aux impacts. Cela fonctionne bien pour les conceptions complexes. Les moules complexes nécessitent ce type d’acier.

Acier de moule de haute dureté

L'acier moulé à haute dureté est essentiel pour créer des pièces de précision où chaque petit détail compte. Il résiste aux traitements lourds tout en conservant sa forme, ce qui le rend idéal pour les composants tels que les pièces de montre. Par exemple, l'acier S136 conserve les dimensions exactes même après de nombreux cycles, garantissant une tolérance de ±0,03 mm.

Il existe cependant des inconvénients 1 . Ce type d'acier manque de ténacité et peut se fissurer sous l'effet des contraintes, en particulier avec des pièces de plastique de grande taille ou d'épaisseur inégale. J'ai observé ce problème lorsqu'il s'agissait de gros moules en plastique où des contraintes inégales entraînaient des ruptures de moule.

| Avantages | Inconvénients |

|---|---|

| Bonne précision dimensionnelle | Mauvaise ténacité et facile à casser |

| Qualité de surface élevée | Traitement difficile |

| Forte résistance à l'usure |

Acier de moule à haute ténacité

En revanche, l’acier moulé à haute ténacité convient mieux aux conceptions complexes telles que les boîtiers de téléphone. Sa bonne résistance à la rupture le rend moins susceptible de se briser lors d'un impact, ce qui est crucial pour une production ininterrompue.

Malgré sa résilience, l’acier à haute ténacité peut perdre une certaine précision avec le temps. Lorsqu'il est utilisé pour des objets tels que des engrenages en plastique, attendez-vous à de légers écarts de précision après une utilisation prolongée. Cette expérience m'a appris l'importance de sélectionner le bon acier pour chaque travail.

| Avantages | Inconvénients |

|---|---|

| Bonne résistance à la rupture | Stabilité dimensionnelle légèrement médiocre |

| Forte adaptabilité aux conditions | Mauvaise résistance à l'usure |

Comprendre ces différences est vital pour moi et pour d’autres comme Jacky. Une sélection judicieuse aide les conceptions à répondre et souvent à dépasser les attentes en matière de fabrication. En découvrir davantage sur les applications du monde réel 2 peut offrir de nouvelles perspectives sur le choix des bons matériaux.

L'acier moulé à haute dureté garantit la précision dimensionnelle.Vrai

L'acier moulé à haute dureté résiste à la déformation et maintient des dimensions précises.

L'acier moulé à haute ténacité est très résistant à l'usure.FAUX

L'acier moulé à haute ténacité manque de résistance à l'usure, ce qui entraîne une usure plus rapide.

Comment la sélection de l’acier pour moule affecte-t-elle la précision et la qualité du produit ?

Avez-vous déjà réfléchi à la manière dont le choix du bon acier pour moules affecte la qualité du produit ?

Le choix du bon acier pour moules affecte grandement à la fois la précision et la qualité du produit. L'acier à haute dureté offre une excellente stabilité dimensionnelle et une belle finition de surface. En revanche, l’acier à haute ténacité offre une très bonne résistance à la rupture. Chaque choix comporte ses propres compromis, qui changent la manière dont les produits sont fabriqués et les résultats finaux.

Avantages de l'acier pour moules à haute dureté

Les aciers pour moules à haute dureté comme le S136 offrent une précision dimensionnelle . Lors du moulage par injection, ils résistent efficacement à la pression du plastique fondu, maintenant les dimensions de la cavité dans des tolérances serrées. Pensez à un projet où chaque petit détail compte – comme fabriquer les petits engrenages d’une montre. C'est le travail des aciers pour moules à haute dureté comme le S136. Ils donnent des mesures exactes et résistent à la fonte du plastique pendant le moulage.

Ces aciers permettent également une qualité de surface . Les aciers au carbure donnent des surfaces avec une rugosité minimale, essentielle pour la production de lentilles optiques. La surface était extrêmement lisse, comme du verre. Il y a cependant un inconvénient : une faible ténacité 3 . J'ai appris cela lors d'un projet de tableau de bord de voiture ; l'acier s'est brisé sous la pression, m'apprenant que même les matériaux solides ont des limites.

Avantages de l'acier pour moules à haute ténacité

D’un autre côté, les aciers à haute ténacité tels que le P20 excellent en termes de résistance à la rupture . Ces matériaux résistent aux forces d'impact et gèrent facilement les formes complexes, garantissant ainsi que les moules restent intacts pendant la production. Les aciers à haute ténacité agissent comme protecteurs et sont particulièrement bénéfiques pour les produits délicats.

Ces aciers s'adaptent bien aux conditions complexes . Par exemple, créer des moules pour jouets en PVC souple m'a montré à quel point ils sont adaptables ; L'acier H13 a bien conservé sa forme lors des processus de démoulage.

Pourtant, il existe des compromis. La stabilité dimensionnelle peut s'estomper avec le temps ; les moules s'usent après de nombreuses utilisations, modifiant légèrement les détails du produit.

| Type d'acier | Avantages | Inconvénients |

|---|---|---|

| Haute dureté | Précision dimensionnelle, qualité de surface | Mauvaise ténacité |

| Haute ténacité | Résistance à la rupture, adaptabilité | Instabilité dimensionnelle |

Les designers comme Jacky 4 doivent bien le savoir. Chaque projet est différent ; Choisir le bon acier signifie équilibrer ces facteurs avec les qualités des matériaux 5 et les besoins du projet pour atteindre la précision et la qualité des produits finaux.

L'acier moulé à haute dureté garantit des changements dimensionnels minimes.Vrai

L'acier moulé à haute dureté résiste à la pression tout en conservant les dimensions.

L'acier moulé à haute ténacité présente une excellente résistance à l'usure.FAUX

L'acier pour moules à haute ténacité manque de résistance à l'usure contre les charges.

Quels sont les défis courants rencontrés lorsque l’on travaille avec des aciers à haute dureté ou à haute ténacité ?

Lorsque j’ai tenu pour la première fois ces aciers solides et résistants, j’avais l’impression d’explorer des terres inconnues. Ces aciers interpellent l'artisan tout en donnant satisfaction. Ils ont besoin d’une approche particulière et de beaucoup de patience.

Travailler avec des aciers très durs entraîne des problèmes de traitement et des dommages rapides aux outils. De tels aciers se cassent également facilement. Les aciers à haute ténacité rencontrent des problèmes de résistance à l’usure et de conservation de leur forme. Des méthodes et des matériaux spéciaux sont nécessaires pour résoudre ces défis.

Les défis des aciers à haute dureté

Je me souviens avoir travaillé pour la première fois avec des aciers à haute dureté. C'était comme lutter contre un ours. Ces aciers offrent une très bonne résistance à l'usure et maintiennent des dimensions précises, mais ils endommagent rapidement les outils en raison des fortes forces de coupe. Un équipement spécialisé était nécessaire et une surveillance étroite du traitement était essentielle.

| Défi | Description |

|---|---|

| Usure des outils | Une dureté élevée entraîne une dégradation plus rapide de l'outil. |

| Fragilité | Susceptible de se fracturer sous l'effet d'une contrainte ou d'un impact. |

| Difficulté de traitement | Nécessite des outils et une expertise avancés. |

- Fragilité : Malgré leurs avantages, ces aciers sont sujets à la fissuration lorsqu'ils sont soumis à des chocs ou à des contraintes inégales. Un jour, j'ai conçu un moule qui s'est brisé parce que la tension n'était pas répartie uniformément, ce qui m'a appris la nécessité d'équilibrer la dureté et la flexibilité.

Les défis des aciers à haute ténacité

Les aciers à haute ténacité ressemblent à des amis solides qui encaissent les coups mais qui laissent tomber des objets de temps en temps. Ils résistent bien aux fractures et gèrent les situations difficiles mais peinent à conserver leur forme dans le temps.

- Stabilité dimensionnelle : En cas d'utilisation prolongée, ces aciers peuvent présenter des modifications dues à l'usure, affectant les outils de précision comme les engrenages en plastique.

| Défi | Description |

|---|---|

| Résistance à l'usure | Sujet à l'usure des surfaces, en particulier avec des matériaux abrasifs. |

| Changements dimensionnels | Sensible aux changements de taille après une utilisation répétée. |

- Résistance à l'usure : Moins de dureté apporte plus de flexibilité mais aussi plus de vulnérabilité dans des conditions difficiles. J'ai appris cela lorsque les moules pour plastiques en fibre de verre se sont usés plus rapidement que je ne le pensais.

Le choix du type d'acier 6 à chaque tâche est crucial. Équilibrer la dureté et la ténacité est utile dans de nombreux cas. Les revêtements protecteurs et les méthodes créatives m'ont sauvé dans des situations difficiles.

L'acier moulé à haute dureté améliore la précision dimensionnelle.Vrai

L'acier moulé à haute dureté résiste à la déformation et maintient la précision.

L'acier pour moules à haute ténacité est idéal pour les applications à forte usure.FAUX

L'acier à haute ténacité manque de résistance à l'usure et ne convient pas à une utilisation à forte usure.

Conclusion

Comprendre l'impact de la dureté et de la ténacité des aciers pour moules est crucial pour optimiser les processus de moulage par injection, équilibrer précision, durabilité et efficacité de la fabrication.

-

Découvrez les défis liés à l’utilisation d’acier à haute dureté dans les moules. ↩

-

Découvrez des exemples de la façon dont différents aciers pour moules sont utilisés dans les industries. ↩

-

Découvrez comment les matériaux de haute dureté influencent la durabilité et les performances des moules dans le moulage par injection. ↩

-

Comprenez pourquoi le choix du bon acier est crucial pour que les concepteurs de moules répondent aux besoins de production. ↩

-

Explorez les différentes propriétés des aciers pour moules afin de mieux adapter la sélection des matériaux aux objectifs du projet. ↩

-

Découvrez quels types d'acier offrent le meilleur équilibre pour les applications de moulage par injection. ↩