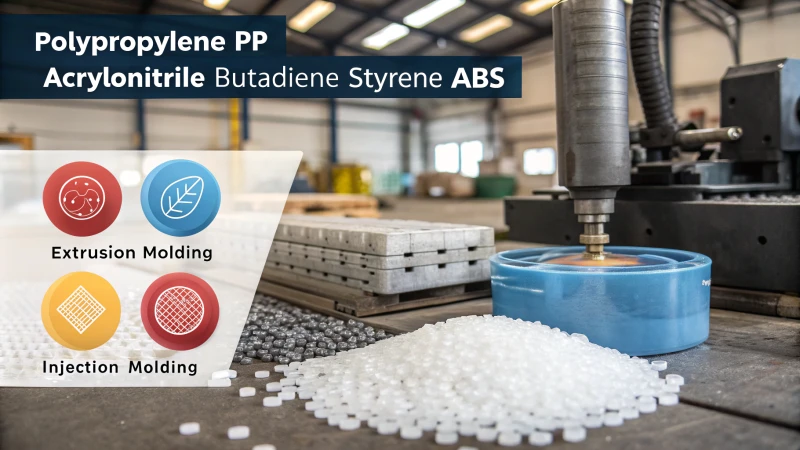

Explorer la production de plastique semble compliqué, n'est-ce pas ? Choisir la bonne méthode semble intimidant. Comprendre l’extrusion et le moulage par injection est essentiel pour transformer les conceptions en réalité. Ces processus diffèrent considérablement.

Les plastiques destinés à l'extrusion nécessitent une faible viscosité et une stabilité thermique, permettant une production continue, tandis que le moulage par injection s'adapte à une gamme plus large de viscosités et doit gérer efficacement les changements rapides de température.

Laissez-moi parler de mon parcours. J'ai commencé à me renseigner sur la conception de produits et j'ai été confronté à cette question. J'ai eu du mal avec la viscosité de fusion et la stabilité thermique. Ces facteurs ont eu un grand impact sur mes créations. J'ai été étonné de constater que l'extrusion convient aux matériaux à faible viscosité comme le polyéthylène. Ce matériau fonctionne bien pour fabriquer des objets comme des tuyaux. Le moulage par injection m'a permis d'utiliser des matériaux plus diversifiés. Il est idéal pour les formes complexes, même avec des viscosités plus élevées. Les deux processus offrent des opportunités et des défis uniques. Ils ressemblent beaucoup à nos créations.

L'extrusion privilégie les plastiques à faible viscosité pour une production continue.Vrai

Les processus d'extrusion nécessitent généralement des matériaux à faible viscosité à l'état fondu pour garantir un écoulement fluide et continu pendant la fabrication.

Le moulage par injection peut utiliser une gamme plus large de viscosités plastiques.Vrai

Contrairement à l'extrusion, le moulage par injection s'adapte à différentes viscosités, ce qui permet des choix de matériaux plus polyvalents en production.

- 1. Quels facteurs influencent la viscosité à l’état fondu des plastiques ?

- 2. Comment les exigences de stabilité thermique varient-elles entre les processus ?

- 3. Comment les taux de retrait affectent-ils la conception des produits ?

- 4. Quels sont les meilleurs matériaux pour la robustesse et la résistance des processus de fabrication ?

- 5. Comment la compréhension de ces différences peut-elle améliorer l’efficacité de la fabrication ?

- 6. Conclusion

Quels facteurs influencent la viscosité à l’état fondu des plastiques ?

Avez-vous déjà réfléchi à la raison pour laquelle certains plastiques se déplacent facilement alors que d'autres sont épais comme du sirop ? Connaître la viscosité à l’état fondu est très important pour les personnes travaillant avec des plastiques. Examinons les facteurs qui déterminent cette qualité importante !

La température, la pression, les additifs et le poids moléculaire influencent l'épaisseur d'écoulement des plastiques fondus. Comprendre ces éléments est très important pour améliorer les processus tels que l’extrusion et le moulage par injection. Chaque facteur a un impact direct sur la facilité avec laquelle les plastiques sont façonnés et formés.

Comprendre la viscosité à l'état fondu dans les plastiques

La viscosité à l’état fondu est un facteur essentiel pour déterminer le comportement des plastiques pendant le traitement. Cela affecte directement la facilité de façonnage et de formage des matières plastiques dans des processus tels que l’extrusion et le moulage par injection.

Température et viscosité à l'état fondu

La température joue un rôle essentiel en influençant la viscosité de la matière fondue. À mesure que la température augmente, la viscosité de la plupart des thermoplastiques diminue, permettant un meilleur écoulement pendant le traitement. Par exemple:

| Température (°C) | Viscosité (Pa.s) | Exemple de matériel |

|---|---|---|

| 180 | 200 | Polyéthylène (PE) |

| 220 | 100 | Polypropylène (PP) |

| 260 | 50 | Polycarbonate (PC) |

Dans le cas du polycarbonate 1 , des températures plus élevées peuvent réduire considérablement sa viscosité, facilitant ainsi un traitement plus fluide. Cependant, un échauffement excessif peut entraîner une dégradation qui doit être soigneusement gérée.

Effets de la pression sur la viscosité à l'état fondu

La pression influence également de manière significative la viscosité de la matière fondue. Des pressions plus élevées dans le processus d'extrusion peuvent vaincre la résistance du matériau à l'écoulement, facilitant ainsi le moulage de formes complexes. Dans le moulage par injection, une pression accrue est nécessaire pour remplir efficacement les moules aux motifs complexes. Par exemple:

- Acrylonitrile-butadiène-styrène (ABS) : Lors de l'injection, le réglage de la pression permet un remplissage adéquat du moule même avec sa viscosité modérée, permettant la production de composants détaillés tels que des coques en plastique 2 .

Additifs et leur impact sur la viscosité

Les additifs sont couramment utilisés pour modifier la viscosité des matières plastiques. Ils peuvent améliorer les performances de traitement et les propriétés du produit final. Certains additifs courants comprennent :

- Plastifiants : Réduisent la viscosité et augmentent la fluidité.

- Charges : Peuvent augmenter ou diminuer la viscosité selon leur nature et leur quantité.

- Stabilisants : Tels que les stabilisants thermiques pour le PVC qui maintiennent la viscosité lors d'un chauffage prolongé.

Par exemple, les stabilisants thermiques 3 ajoutés au polychlorure de vinyle (PVC) sont essentiels pour empêcher la dégradation pendant le processus d'extrusion en améliorant sa stabilité thermique.

Considérations sur le poids moléculaire

Le poids moléculaire du polymère joue également un rôle crucial dans la viscosité à l'état fondu. Un poids moléculaire plus élevé entraîne généralement une viscosité accrue, ce qui rend le matériau plus difficile à traiter. Cela peut être critique lors de la sélection de matériaux pour des applications spécifiques :

| Type de polymère | Poids moléculaire typique | Caractéristiques de viscosité |

|---|---|---|

| Polyéthylène basse densité (LDPE) | 10,000 – 100,000 | Viscosité plus faible, plus facile à traiter |

| Polyéthylène haute densité (PEHD) | 100,000 – 1,000,000 | Viscosité plus élevée, plus difficile à traiter |

| Polycarbonate (PC) | 20,000 – 300,000 | Viscosité modérée à élevée selon le grade |

L'ajustement du poids moléculaire est crucial pour adapter la viscosité de la matière fondue afin de répondre aux exigences de traitement spécifiques et aux normes de performance des produits.

Résumé des facteurs d’influence

Pour résumer, divers facteurs influencent la viscosité à l’état fondu des plastiques, notamment :

- Température

- Pression

- Additifs

- Poids moléculaire

Ces facteurs doivent être soigneusement pris en compte lors des processus de conception et de fabrication afin de garantir une qualité et des performances optimales du produit dans des applications telles que l'électronique grand public et d'autres composants en plastique.

Des températures plus élevées réduisent la viscosité de fusion des thermoplastiques.Vrai

À mesure que la température augmente, la viscosité de la plupart des thermoplastiques diminue, améliorant ainsi leur fluidité pendant le traitement.

Les additifs augmentent toujours la viscosité à l’état fondu des plastiques.FAUX

Les additifs peuvent modifier la viscosité ; certains le réduisent (comme les plastifiants), tandis que d'autres peuvent l'augmenter en fonction de leur type et de leur quantité.

Comment les exigences de stabilité thermique varient-elles entre les processus ?

Vous êtes-vous déjà demandé pourquoi différents processus de fabrication nécessitent une stabilité thermique spécifique des matériaux ? Rejoignez-nous pour explorer le monde fascinant de l’extrusion et du moulage par injection. Découvrons ces différences.

Les besoins en matière de stabilité thermique diffèrent entre l’extrusion et le moulage par injection. L'extrusion demande une grande stabilité lors d'un chauffage prolongé. Les matériaux peuvent être exposés à la chaleur pendant des périodes prolongées. Le moulage par injection a besoin de résistance contre les changements rapides de température. Les températures changent rapidement au cours de ce processus.

Comprendre la stabilité thermique dans différents processus de moulage

La stabilité thermique est un facteur critique dans le traitement des matériaux, notamment des plastiques. Les exigences en matière de stabilité thermique varient considérablement entre les procédés de moulage par extrusion et de moulage par injection.

Stabilité thermique dans le moulage par extrusion

Lors du moulage par extrusion, le matériau est soumis à un chauffage prolongé lors de son passage dans le cylindre de l'extrudeuse. Par conséquent, les matériaux utilisés dans ce procédé doivent démontrer une excellente stabilité thermique. Par exemple:

- Chlorure de polyvinyle (PVC) : Ce matériau nécessite l'ajout de stabilisants thermiques lors de l'extrusion pour éviter sa dégradation. Une longue exposition à la chaleur peut faire changer de couleur le PVC ou perdre ses propriétés.

- Polyéthylène (PE) : Généralement stable à la chaleur, le PE conserve son intégrité sans décomposition significative, garantissant ainsi la qualité du produit lors d'un traitement prolongé.

Le profil de température lors de l’extrusion peut être résumé comme suit :

| Type de matériau | Stabilisateurs requis | Température de décomposition | Applications typiques |

|---|---|---|---|

| PVC | Oui | ~140°C | Tuyaux, tôles |

| PE | Non | ~120°C | Films, conteneurs |

Stabilité thermique dans le moulage par injection

À l’inverse, le moulage par injection implique des cycles de chauffage et de refroidissement rapides. Les matériaux sont chauffés rapidement pour atteindre les températures d’injection, puis refroidis rapidement. Les exigences en matière de stabilité thermique diffèrent donc :

- Polystyrène (PS) : Ce matériau peut résister à des variations rapides de température sans dégradation de sa qualité. Il fond et refroidit rapidement, ce qui le rend adapté aux formes complexes.

- Acrylonitrile-Butadiène-Styrène (ABS) : Connu pour sa viscosité modérée et sa capacité à remplir efficacement les cavités des moules, l'ABS conserve ses propriétés pendant le cycle d'injection rapide.

Le changement rapide de température peut être illustré dans le tableau suivant :

| Type de matériau | Tolérance de température | Temps de refroidissement | Applications |

|---|---|---|---|

| PS | Haut | Rapide | Emballages, jouets |

| ABS | Modéré | Modéré | Produits de consommation |

Points clés à retenir sur les variations de stabilité thermique

Les principales différences dans les exigences de stabilité thermique entre l'extrusion et le moulage par injection dépendent principalement de la durée et de la nature de l'exposition à la chaleur. En extrusion, l'accent est mis sur le maintien des propriétés lors d'un chauffage prolongé, tandis que dans le moulage par injection, il est essentiel de résister à des changements thermiques rapides. Comprendre ces variations est crucial pour la sélection des matériaux et l’optimisation des processus. Pour plus d'informations sur l'impact des propriétés thermiques sur divers processus, consultez ce guide détaillé 4 .

En examinant ces facteurs, les concepteurs de produits comme Jacky peuvent mieux comprendre les implications des choix de matériaux sur les performances des produits et l'efficacité de la fabrication.

Le moulage par extrusion nécessite des matériaux présentant une excellente stabilité thermique.Vrai

Les matériaux utilisés dans le moulage par extrusion doivent résister à un chauffage prolongé, nécessitant ainsi une stabilité thermique élevée pour éviter toute dégradation pendant le traitement.

Les matériaux de moulage par injection nécessitent une exposition prolongée à la chaleur.FAUX

Contrairement à l’extrusion, le moulage par injection implique un chauffage et un refroidissement rapides, ce qui signifie que les matériaux n’ont pas besoin de supporter une exposition prolongée à la chaleur, ce qui est faux.

Comment les taux de retrait affectent-ils la conception des produits ?

Avez-vous déjà réfléchi à la façon dont quelque chose d'aussi infime que les taux de retrait affecte la conception des produits ? J'ai appris que connaître ces taux est essentiel pour maintenir la qualité et la précision des méthodes de fabrication comme le moulage par injection. Explorons cela ensemble !

Les taux de retrait affectent réellement la conception des produits, en particulier dans le moulage du plastique. Les concepteurs doivent connaître les propriétés des matériaux. Ils doivent également comprendre les processus de refroidissement. Cette connaissance permet d'optimiser les dimensions. Cela contribue également à maintenir la qualité du produit final.

Comprendre les taux de retrait dans la conception de produits

Les taux de retrait sont essentiels à prendre en compte lors de la conception d'un produit, en particulier lorsqu'il s'agit de matériaux dont les dimensions subissent des changements importants lors du refroidissement. Au début de ma carrière, j'ai été confronté à un défi lié au moulage du plastique. Je me suis senti humble lorsque j'ai vu que mes créations soigneusement planifiées pouvaient changer de taille pendant le refroidissement. C'est comme préparer un gâteau ; si la température n'est pas parfaite, le résultat final sera différent de celui attendu.

Lors de la conception de produits, il est essentiel de tenir compte du comportement du matériau lors du refroidissement. Dans le moulage par injection , où les formes complexes sont courantes, les variations d'épaisseur de paroi peuvent entraîner un retrait inégal. Par exemple, les sections plus épaisses peuvent refroidir plus lentement que les sections plus fines, ce qui peut entraîner une déformation. Cela oblige les concepteurs à réfléchir soigneusement à la manière dont ils répartissent le matériau dans toute la conception, en s'assurant que les zones plus épaisses permettent un temps de refroidissement suffisant.

L'impact de la sélection des matériaux sur les taux de retrait

Saviez-vous que tous les plastiques ne rétrécissent pas de la même manière ? Ce fait m'a surpris. Différents plastiques présentent des taux de retrait variables. Voici un aperçu de quelques matériaux courants :

| Matériel | Taux de retrait typique | Implications sur la conception |

|---|---|---|

| Polyéthylène haute densité (PEHD) | 2% – 5% | Ajustements limités nécessaires en raison de taux de retrait constants. |

| Nylon (PA) | 1% – 4% | Nécessite un contrôle minutieux des paramètres de refroidissement pour minimiser les défauts. |

| Acrylonitrile Butadiène Styrène (ABS) | 0.5% – 2% | Plus polyvalent pour les formes complexes, mais une surveillance est nécessaire. |

Choisir le bon matériau, c'est comme trouver l'ingrédient parfait pour une recette. Par exemple, le PEHD donne généralement de bons résultats en raison de son retrait constant. Mais avec le Nylon, j'ai dû être très prudent dans ma conception pour obtenir un refroidissement uniforme.

Optimisation des paramètres de conception pour tenir compte du retrait

J'ai trouvé des moyens de réduire les problèmes liés aux taux de démarque inconnue en utilisant des essais et des erreurs :

- Ajustement de l'épaisseur de paroi : le maintien de l'épaisseur de paroi uniforme a conduit à un refroidissement et un retrait uniformes sur toute la pièce.

- Incorporation des angles de dépouille : ce petit détail a vraiment aidé au démoulage et a réduit les contraintes sur les zones plus épaisses pendant le refroidissement.

- Utilisation des canaux de refroidissement : Des canaux bien placés m'ont permis de contrôler efficacement la répartition de la température à l'intérieur du moule.

Ces informations sont très utiles pour ceux qui s'intéressent à l'impact des canaux de refroidissement sur le moulage 5 .

Conclusion : l'importance des taux de retrait dans les décisions de conception

Au fur et à mesure que j’avançais dans les complexités de la conception de produits, une vérité claire est apparue : il est vital de connaître et de planifier les taux de démarque inconnue. Mes expériences m'ont appris que des choix judicieux en matière de matériaux et de stratégies de conception conduisent au succès des processus de fabrication.

Les taux de retrait affectent les dimensions du produit pendant le refroidissement.Vrai

Comprendre les taux de retrait est essentiel pour obtenir des dimensions précises des produits, en particulier dans les processus tels que le moulage par injection, où les matériaux changent de taille à mesure qu'ils refroidissent.

Tous les plastiques ont le même taux de retrait lors du refroidissement.FAUX

Différents plastiques présentent des taux de retrait variables, ce qui a un impact sur les stratégies de conception et la sélection des matériaux pour des performances optimales.

Quels sont les meilleurs matériaux pour la robustesse et la résistance des processus de fabrication ?

Concevoir des produits implique de choisir des matériaux à la fois résistants et résistants. Cette tâche semble souvent très difficile. Vraiment, je comprends ! Quels matériaux excellent dans ces qualités ? Explorons cela ensemble.

Le polypropylène (PP) est très résistant et résistant. Il est parfait pour le moulage par extrusion en raison de sa grande durabilité. L'acrylonitrile butadiène styrène (ABS) possède des qualités robustes. Il est idéal pour les applications de moulage par injection.

Connaître la ténacité et la résistance des matériaux

Je me suis senti confus par la robustesse et la résistance des matériaux lorsque j'ai commencé à concevoir des produits. Les gens semblaient parler une nouvelle langue. La ténacité mesure la quantité d'énergie qu'un matériau peut supporter et se plier sans se briser, tandis que la résistance indique la contrainte la plus élevée qu'un matériau peut supporter sans se briser. Ces propriétés sont importantes pour créer des produits solides.

Chaque processus a ses propres besoins, comme choisir l'outil approprié pour une tâche, lorsque je pense aux matériaux pour le moulage par extrusion et le moulage par injection .

Matériaux de moulage par extrusion

Le moulage par extrusion étonne car il pousse les matériaux à travers une matrice. Les matériaux doivent bien s'écouler et avoir une faible viscosité à l'état fondu. J'ai déjà travaillé sur des tuyaux en polypropylène (PP). Ils devaient résister à la pression de l’eau et être solides lors de l’installation. Voici une brève liste de matériaux courants dans le moulage par extrusion :

| Matériel | Dureté | Force | Applications |

|---|---|---|---|

| Polyéthylène (PE) | Modéré | Modéré | Pipes, films |

| Polypropylène (PP) | Haut | Haut | Conteneurs rigides, pièces automobiles |

| Chlorure de polyvinyle (PVC) | Modéré | Modéré | Tuyaux, bardage |

| Polycarbonate (PC) | Haut | Haut | Lunettes de sécurité, composants électroniques |

Par exemple, le polyéthylène haute densité (HDPE) présente un retrait très stable. Cela garantit des dimensions précises. C'est crucial pour les produits longs comme les tuyaux.

Matériaux de moulage par injection

En passant au moulage par injection, les matériaux doivent supporter des changements de température rapides et remplir rapidement les petites cavités du moule. Vous trouverez ci-dessous un tableau des matériaux bons dans cette technique :

| Matériel | Dureté | Force | Applications |

|---|---|---|---|

| Acrylonitrile-Butadiène-Styrène (ABS) | Modéré | Haut | Produits de consommation, jouets |

| Polystyrène (PS) | Modéré | Modéré | Emballage, couverts jetables |

| Nylon (PA) | Haut | Haut | Engrenages, pièces automobiles |

Le nylon (PA) est un favori car il réduit les défauts dus aux changements de rétrécissement. C'est déjà assez dur pour différentes forces extérieures. Cela le rend idéal pour les formes complexes.

Différents besoins en matière de robustesse et de force

La compréhension de la ténacité et de la résistance nécessaires varie considérablement entre l'extrusion et le moulage par injection.

- Le moulage par extrusion nécessite des matériaux solides et résistants en ligne droite. Imaginez des matériaux qui résistent à la tension sans se briser ; des matériaux comme le PP aident ici.

- Le moulage par injection nécessite une ténacité et une résistance globales car les produits sont confrontés à des forces provenant de toutes les directions. J'ai vu l'ABS gérer les impacts tout en gardant sa forme solide ; c'est vraiment impressionnant !

Connaître ces différentes propriétés des matériaux affecte grandement la conception et les performances. Je suggère souvent aux concepteurs d'explorer des sujets connexes tels que les propriétés des matériaux 6 , la ténacité par rapport à la résistance 7 et l'extrusion par rapport au moulage par injection 8 . Tant de choses à apprendre !

Le polypropylène (PP) a une ténacité et une résistance élevées pour l'extrusion.Vrai

Le polypropylène (PP) est connu pour sa ténacité et sa résistance élevées, ce qui le rend adapté aux applications exigeantes du moulage par extrusion.

Le nylon (PA) est le meilleur choix pour les matériaux de moulage par injection.Vrai

Le nylon (PA) offre une ténacité et une résistance élevées, ce qui le rend idéal pour les formes complexes dans les processus de moulage par injection.

Comment la compréhension de ces différences peut-elle améliorer l’efficacité de la fabrication ?

Connaissez-vous l’excitation lorsque votre processus de fabrication fonctionne parfaitement ? Le succès dépend de la compréhension des petites différences entre les processus. Cette connaissance change considérablement l’efficacité. Cela transforme les opérations.

Les fabricants choisissent les processus et les matériaux appropriés en comprenant la viscosité du fondu, la stabilité thermique, les taux de retrait et la ténacité des matériaux. Cette connaissance améliore très directement l’efficacité de la production. Cela vous aide vraiment à produire des produits de haute qualité. Vous évitez les problèmes inutiles.

Comprendre la viscosité à l'état fondu pour une efficacité améliorée

La viscosité à l’état fondu joue un rôle essentiel dans les processus d’extrusion et de moulage par injection. Dans le moulage par extrusion, une faible viscosité est essentielle pour une production continue, permettant aux matériaux comme le polyéthylène (PE) 9 de s'écouler en douceur à travers la filière.

Les matériaux à haute viscosité peuvent nécessiter des conceptions de vis spécialisées pour améliorer le débit.

En revanche, le moulage par injection peut s’adapter à des viscosités légèrement plus élevées en raison de sa capacité à appliquer une pression élevée.

Par exemple, l'acrylonitrile-butadiène-styrène (ABS) peut être injecté efficacement en ajustant les températures et les pressions, permettant ainsi la production de formes complexes.

| Type de processus | Plage de viscosité appropriée | Exemples de matériaux |

|---|---|---|

| Moulage par extrusion | Faible viscosité | PE, PP |

| Moulage par injection | Viscosité modérée à élevée | ABS |

Stabilité thermique et processus de fabrication

La stabilité thermique est primordiale pour maintenir la qualité des produits lors de la fabrication.

Pour le moulage par extrusion, les matériaux doivent avoir une bonne stabilité thermique pour résister à un chauffage prolongé sans dégradation. Par exemple, le polychlorure de vinyle (PVC) 10 nécessite souvent des stabilisants thermiques pour éviter les problèmes de qualité lors du traitement continu.

À l’inverse, le moulage par injection est confronté à des changements rapides de température, ce qui rend les matériaux comme le polystyrène (PS) idéaux en raison de leur capacité à s’adapter rapidement sans perte de qualité significative.

| Type de processus | Exigence de stabilité thermique | Exemples de matériaux |

|---|---|---|

| Moulage par extrusion | Haute stabilité thermique | PVC (avec stabilisateurs) |

| Moulage par injection | Adaptation rapide de la température | PS |

Lutter contre les taux de démarque inconnue dans la production

Comprendre les taux de retrait pendant le refroidissement peut affecter considérablement la qualité du produit.

Le moulage par extrusion donne généralement des formes stables grâce à un refroidissement uniforme, illustré par les en polyéthylène haute densité (PEHD) qui maintiennent la précision dimensionnelle.

En revanche, les produits moulés par injection présentent souvent des épaisseurs de paroi variables, nécessitant des matériaux comme le nylon (PA) capables de tolérer des différences de taux de retrait.

L'ajustement de paramètres tels que le temps de maintien pendant l'injection peut aider à atténuer les défauts causés par ces différences.

| Type de processus | Caractéristiques de retrait | Exemples de matériaux |

|---|---|---|

| Moulage par extrusion | Retrait stable | PEHD |

| Moulage par injection | Retrait variable | Pennsylvanie |

Importance de la solidité et de la résistance des matériaux

La ténacité et la résistance des matériaux sont cruciales pour garantir la durabilité des produits manufacturés.

Dans le moulage par extrusion, les produits comme les tuyaux en PP-R doivent résister à la pression de l'eau ; ils nécessitent donc des matériaux dotés de fortes propriétés longitudinales.

Pour les articles moulés par injection, tels que les jouets, une ténacité complète est nécessaire pour supporter des forces multidirectionnelles pendant l'utilisation.

Le choix de matériaux répondant à ces exigences spécifiques peut améliorer la longévité du produit et réduire les pannes lors de l'utilisation opérationnelle.

| Type de processus | Exigence de force | Exemples de matériaux | |

|---|---|---|---|

| Moulage par extrusion | Résistance longitudinale | PP-R | |

| Moulage par injection | Robustesse totale | Divers plastiques pour jouets | \ |

Une faible viscosité est essentielle pour l’efficacité du moulage par extrusion.Vrai

Le moulage par extrusion nécessite des matériaux à faible viscosité comme le PE pour un écoulement fluide et une production continue, améliorant ainsi l'efficacité de la fabrication.

Le moulage par injection ne peut utiliser que des matériaux à faible viscosité.FAUX

Le moulage par injection s'adapte aux matériaux de viscosité modérée à élevée, permettant des formes complexes et des processus de production efficaces.

Conclusion

Explorez les différences entre l'extrusion et le moulage par injection dans la fabrication des plastiques, notamment la viscosité à l'état fondu, la stabilité thermique, les taux de retrait et la ténacité des matériaux pour une conception et une production optimisées.

-

Explorez des informations détaillées sur la façon dont la température affecte la viscosité de fusion de divers plastiques. Cela peut améliorer votre compréhension des conditions de traitement. ↩

-

Découvrez comment la pression influence la viscosité de la matière fondue et ses implications pour les processus d'extrusion et de moulage par injection. Utile pour améliorer les résultats de fabrication. ↩

-

Découvrez comment différents additifs peuvent modifier la viscosité à l'état fondu des plastiques, améliorant ainsi leurs caractéristiques de traitement et leurs propriétés d'utilisation finale. ↩

-

Ce lien fournit une compréhension approfondie des concepts de stabilité thermique essentiels pour diverses applications. ↩

-

Découvrez des informations sur la gestion des taux de démarque inconnue pour améliorer efficacement la conception de vos produits. ↩

-

Explorez des ressources complètes sur la ténacité des matériaux pour améliorer vos choix de conception. ↩

-

Obtenez des informations sur les différences entre la résistance et la ténacité pour une meilleure sélection des matériaux. ↩

-

Apprenez-en davantage sur les avantages des procédés d’extrusion par rapport aux procédés de moulage par injection. ↩

-

Ce lien fournira des informations plus approfondies sur l’impact de la viscosité sur les processus de fabrication, crucial pour améliorer l’efficacité. ↩

-

Explorez cette ressource pour comprendre l’importance de la stabilité thermique dans la fabrication et comment elle peut améliorer la qualité des produits. ↩