Imaginez un monde dans lequel vous pouvez doubler votre production sans doubler vos efforts. Bienvenue dans le domaine du moulage par injection où produire deux pièces dans un seul moule n'est pas qu'un rêve, c'est une réalité !

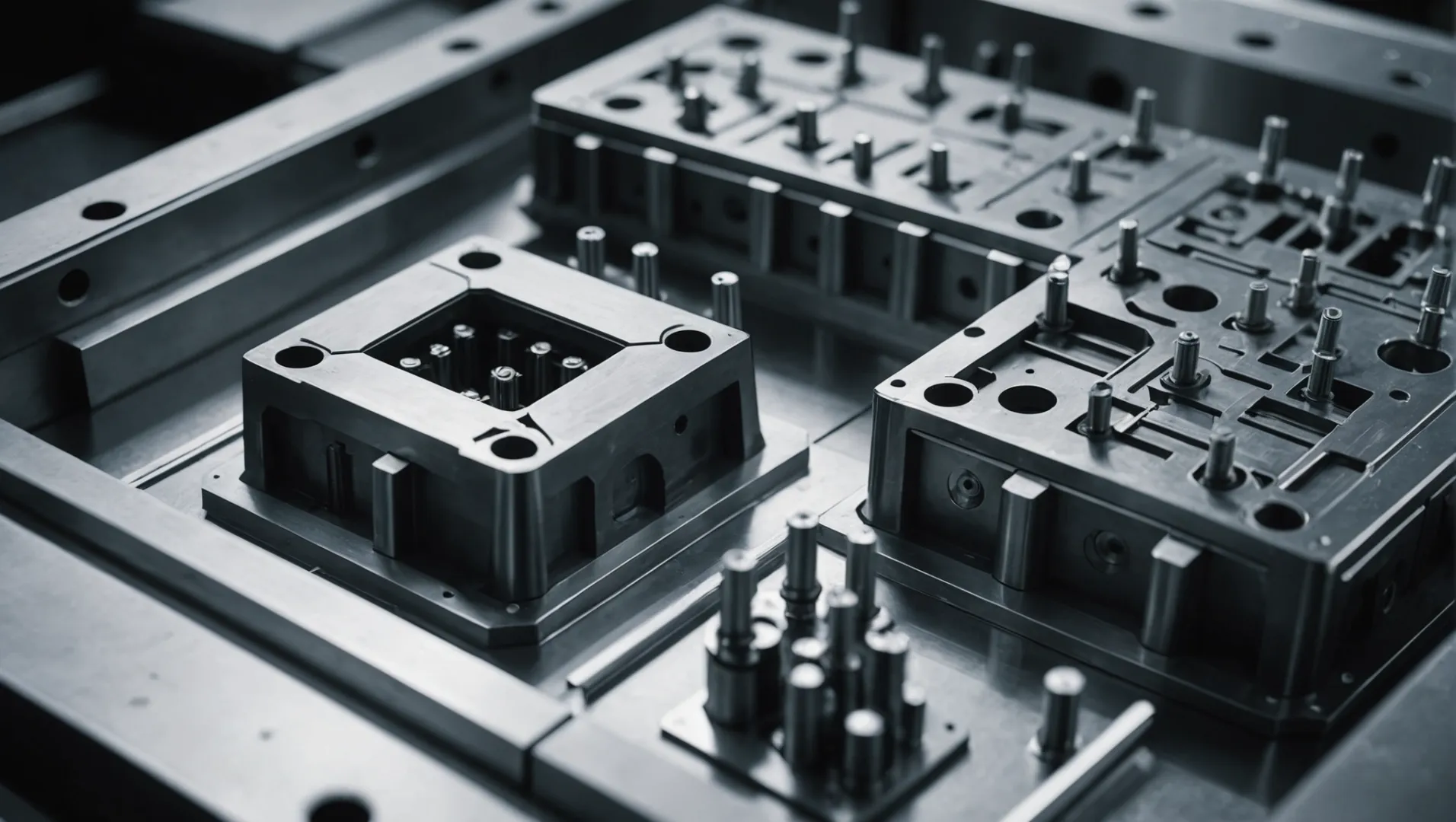

Oui, il est possible de produire deux pièces distinctes dans un seul moule grâce au moulage par injection. Cette approche exploite des moules multi-empreintes ou familiaux pour améliorer l'efficacité de la production, réduire les coûts et rationaliser les processus en moulant simultanément deux pièces au cours du même cycle.

Mais attendez ! Bien que cette technique semble séduisante, elle comporte son propre ensemble de défis. Examinons les détails qui peuvent faire ou défaire le succès de votre production.

Deux pièces peuvent être produites dans un seul moule par moulage par injection.Vrai

Les moules multi-empreintes ou familiaux permettent la réalisation simultanée de deux pièces.

Que sont les moules multi-empreintes et familiaux ?

Dans le monde du moulage par injection, les moules multi-empreintes et familiaux offrent des solutions innovantes pour une production efficace.

Les moules multi-empreintes comportent plusieurs cavités identiques pour produire la même pièce, tandis que les moules familiaux contiennent des cavités pour différentes pièces. Les deux visent à accroître l’efficacité en fabriquant plusieurs composants en un seul cycle de moulage, mais chacun répond à des besoins de production différents.

Comprendre les moules multi-empreintes

Les moules multi-empreintes sont conçus avec plusieurs empreintes identiques, permettant aux fabricants de produire plusieurs copies de la même pièce en un seul cycle d'injection. Cette méthode est idéale pour la production en grand volume, car elle augmente considérablement l’efficacité et réduit les coûts unitaires. En optimisant le temps de cycle, il garantit une qualité constante sur toutes les pièces.

Avantages des moules multi-cavités :

- Productivité accrue : la production simultanée de plusieurs pièces réduit le temps de cycle et augmente le rendement.

- Rentabilité : le coût par pièce diminue à mesure que le volume de production augmente, ce qui le rend économiquement viable pour les opérations à grande échelle.

- Qualité uniforme : Avec des cavités identiques, les moules multi-empreintes maintiennent une qualité constante dans toutes les unités.

Explorer les moisissures familiales

Les moules familiaux adoptent une approche différente en présentant des cavités qui produisent différentes pièces en un seul cycle. Cette technique est particulièrement bénéfique pour les produits qui nécessitent la fabrication conjointe de plusieurs composants, tels que les pièces d’un assemblage ou d’une ligne de produits.

Avantages des moules familiaux :

- Production polyvalente : idéale pour produire des ensembles de composants associés, réduisant ainsi le besoin de plusieurs moules.

- Économies de matériaux : permet une utilisation efficace des matériaux en réduisant les déchets pendant le processus de moulage.

- Logistique simplifiée : réduit la complexité de la coordination de la production de composants séparés.

Choisir entre des moules multi-empreintes et familiaux

Le choix entre des moules multi-empreintes et des moules familiaux dépend de plusieurs facteurs, notamment le volume de production, la conception des pièces et l'utilisation des matériaux. Par exemple, comprendre les principes de conception de moules 1 est crucial pour décider quel type de moule correspond à vos objectifs de fabrication.

Les deux types de moules nécessitent un examen attentif des subtilités de la conception et de l’optimisation des processus pour atteindre l’efficacité et la qualité souhaitées. Il est essentiel d’équilibrer ces éléments pour tirer parti des avantages offerts par chaque type de moule.

Les moules multi-empreintes augmentent l’efficacité de la production.Vrai

Les moules multi-empreintes produisent plusieurs pièces simultanément, réduisant ainsi le temps de cycle.

Les moules familiaux sont les meilleurs pour la production de pièces identiques.FAUX

Les moules familiaux produisent des pièces différentes en un seul cycle, et non des pièces identiques.

Comment la conception des moules affecte-t-elle la production en deux parties ?

La conception des moules est un facteur essentiel pour produire efficacement deux pièces simultanément à l’aide de la technologie de moulage par injection.

La conception des moules a un impact significatif sur la qualité, l’efficacité et la rentabilité de la production de deux pièces en un seul cycle. Un moule bien conçu permet une production simultanée tout en garantissant la précision, l’exactitude dimensionnelle et l’intégrité structurelle.

Le rôle de la conception de moules dans la production en deux parties

Dans le domaine du moulage par injection 2 , la conception des moules constitue la pierre angulaire. Un moule bien conçu peut contenir plusieurs cavités, appelés moules multi-empreintes, ou peut faciliter la création simultanée de deux pièces différentes, appelées moules familiaux. Ce choix de conception influence l’efficacité du fonctionnement de la chaîne de production et la qualité des produits finaux.

Efficacité et réduction des coûts

Un moule correctement conçu peut produire deux pièces en un seul cycle d’injection. Cette double capacité de production rationalise les opérations, entraînant des réductions notables des délais et des coûts de production. Les fabricants peuvent augmenter leur rendement et optimiser l'utilisation des ressources en minimisant les temps d'arrêt des machines et les efforts de main-d'œuvre.

| Aspect | Moule en une seule pièce | Moule en deux parties |

|---|---|---|

| Cycle de production | Pièce unique par cycle | Deux parties par cycle |

| Efficacité du temps | Standard | Amélioré |

| Rentabilité | Modéré | Amélioré |

Simplification par symétrie

Pour les pièces similaires ou symétriques, la conception du moule peut être simplifiée en partageant des sections de la structure du moule. Cela réduit non seulement la complexité impliquée dans la création de plusieurs moules distincts, mais garantit également une qualité constante entre les produits grâce à des caractéristiques de conception partagées.

Défis liés à la conception de moules pour la production en deux pièces

Bien qu’avantageuse, la conception de moules pour une production en deux parties n’est pas sans obstacles. L’une des principales préoccupations est de garantir que les deux pièces répondent à des normes strictes de qualité et de précision dimensionnelle. Cela nécessite une attention méticuleuse aux détails pendant la phase de conception du moule et la fabrication ultérieure.

Un autre défi consiste à optimiser les paramètres du processus de moulage par injection, tels que la température, la pression et les temps de refroidissement, pour s'adapter à deux pièces différentes. Cette complexité peut nécessiter d’importants essais et erreurs, exigeant expertise et précision pour obtenir des résultats optimaux.

De plus, tout défaut dans une pièce peut potentiellement perturber la production de l’autre, nécessitant des mesures de contrôle qualité rigoureuses pour atténuer les risques. Ainsi, une planification et une exécution complètes sont cruciales pour une production réussie en deux pièces par moulage par injection.

La conception du moule affecte l’efficacité du moulage par injection.Vrai

Un moule bien conçu peut produire deux pièces simultanément, améliorant ainsi l’efficacité.

Les moules familiaux ne produisent qu’une seule pièce par cycle.FAUX

Les moules familiaux sont conçus pour produire deux pièces différentes en un seul cycle.

Quels sont les défis du moulage simultané ?

Le moulage simultané offre de l'efficacité mais comporte des défis uniques qui doivent être abordés avec soin.

Le moulage simultané peut augmenter l'efficacité de la production, mais présente des défis en matière de conception de moules, d'ajustement des paramètres de processus et de contrôle qualité.

Complexité dans la conception de moules

Le moulage simultané de deux pièces nécessite une conception de moule 3 . La cavité de moule partagée doit s'adapter à la géométrie spécifique des deux pièces, en maintenant l'intégrité structurelle tout en permettant un flux de matériaux efficace. Les ingénieurs sont souvent confrontés à une complexité accrue lorsqu’ils cherchent à équilibrer les exigences structurelles avec l’efficacité de la production.

- Précision dimensionnelle : Il est crucial d'obtenir une précision élevée, car tout écart peut affecter la fonctionnalité des deux pièces.

- Flux de matériaux : Des portes et une ventilation appropriées sont essentielles pour assurer une distribution uniforme du plastique fondu.

Les subtilités de la conception des moules exigent une expertise et des approches innovantes pour atténuer ces défis.

Optimisation des paramètres de processus

L'ajustement des paramètres de moulage par injection 4 est un autre domaine critique. Les paramètres doivent être ajustés pour répondre aux exigences uniques de chaque pièce, qui peuvent différer considérablement.

- Contrôle de la température : une température constante est essentielle pour un refroidissement et une solidification uniformes.

- Ajustements de pression : différentes pièces peuvent nécessiter des pressions variées pour un moulage optimal.

Ces ajustements garantissent qu'aucune partie ne souffre de qualité ou de performances en raison de paramètres incompatibles.

Problèmes de contrôle de la qualité

Il est impératif de maintenir un contrôle qualité strict lors du moulage simultané. Si une pièce présente des défauts, cela peut affecter l’ensemble du lot de production. Ainsi, des contrôles de qualité robustes doivent être intégrés dans le processus.

- Techniques d'inspection : utilisez des méthodes d'inspection avancées pour identifier les défauts le plus tôt possible.

- Systèmes de rétroaction : mettez en œuvre des boucles de rétroaction pour surveiller et ajuster en permanence les paramètres de production.

Le moulage simultané présente un équilibre nuancé entre efficacité et complexité, nécessitant une planification et une exécution minutieuses pour surmonter ses défis. Comprendre ces complexités 5 est essentiel pour une mise en œuvre réussie.

Le moulage simultané améliore toujours l’efficacité de la production.FAUX

Même si cela peut améliorer l’efficacité, les défis liés à la conception et au contrôle peuvent annuler les avantages.

La complexité de la conception des moules augmente avec le moulage simultané.Vrai

La conception en deux pièces nécessite une géométrie précise et une gestion des flux de matériaux.

Comment assurer le contrôle qualité dans le moulage en deux parties ?

Garantir des résultats de haute qualité dans le moulage en deux parties nécessite une attention méticuleuse aux diverses mesures de contrôle qualité.

Le contrôle qualité du moulage en deux parties peut être assuré grâce à une conception précise du moule, une surveillance stricte des paramètres de processus et une inspection régulière. La mise en œuvre de ces mesures permet de maintenir la précision dimensionnelle et de prévenir les défauts, garantissant ainsi la fiabilité et la cohérence des pièces moulées.

Importance d’une conception précise du moule

La base du contrôle qualité du moulage en deux parties 6 réside dans une conception méticuleuse du moule. Un moule bien conçu doit tenir compte de la forme et de la taille des deux pièces, en garantissant qu'elles s'alignent parfaitement. Cela implique une attention particulière à l'emplacement de la porte, au système de canaux et aux canaux de refroidissement, qui sont essentiels pour obtenir l'uniformité et minimiser les défauts.

Une planification minutieuse pendant la phase de conception réduit la probabilité de problèmes courants tels qu'une déformation ou un remplissage incomplet. L'utilisation d'un logiciel de CAO pour simuler la conception du moule peut aider à anticiper les problèmes potentiels et à effectuer les ajustements nécessaires avant le début de la production.

Paramètres de processus de surveillance

Une fois le moule conçu, il est crucial de maintenir un contrôle strict sur les paramètres du processus de moulage par injection. Les paramètres clés comprennent :

- Température : La température du moule et la température de fusion du plastique doivent être optimisées.

- Pression : Les pressions d'injection et de maintien doivent être calibrées avec précision pour garantir un remplissage complet et minimiser le flash.

- Temps de cycle : un timing de cycle approprié évite la surchauffe et assure un refroidissement adéquat.

Une surveillance régulière de ces paramètres permet d'identifier les écarts susceptibles de conduire à des défauts. Les systèmes automatisés peuvent aider en fournissant des données en temps réel, permettant des ajustements rapides.

| Paramètre | Gamme idéale | Impact sur la qualité |

|---|---|---|

| Température | Dépend du matériau utilisé | Affecte l'écoulement et la solidification |

| Pression | Varie selon le matériau et la pièce | Influence la précision dimensionnelle |

| Temps de cycle | Basé sur la taille et le matériau de la pièce | Assure un refroidissement adéquat |

Inspection et tests réguliers

L’intégration d’un programme d’inspection robuste est essentielle pour garantir la qualité du moulage en deux parties. Cela implique :

- Inspection visuelle : vérification des défauts visibles tels que les éclairs, les marques de brûlure ou les marques d'évier.

- Contrôles dimensionnels : utilisation d'outils tels que des pieds à coulisse ou des machines à mesurer tridimensionnelles (MMT) pour vérifier que les pièces respectent les tolérances spécifiées.

- Tests fonctionnels : Pour les pièces destinées à remplir des fonctions spécifiques, des tests dans des conditions simulées sont nécessaires.

Ces inspections doivent être effectuées à intervalles réguliers tout au long de la production pour détecter rapidement toute anomalie. La tenue de registres détaillés permet de remonter à la source de tout problème, facilitant ainsi les actions correctives.

La mise en œuvre de ces stratégies de contrôle qualité améliore non seulement la fiabilité des produits, mais rationalise également la production en réduisant les déchets et les retouches.

La conception précise du moule empêche la déformation.Vrai

La conception précise du moule garantit l’uniformité, réduisant ainsi les risques de déformation.

Le temps de cycle n'affecte pas le refroidissement.FAUX

Un timing de cycle approprié est crucial pour garantir un refroidissement adéquat.

Conclusion

Produire deux pièces dans un seul moule est une stratégie viable dans le moulage par injection, offrant des avantages en termes d'efficacité et de coûts. Cependant, un examen attentif des paramètres de conception et de processus est essentiel au succès.

-

Obtenez des informations sur le choix du type de moule adapté à vos besoins. : Contrairement aux moules multi-empreintes, les moules familiaux ne produisent pas de pièces identiques. Ils permettent plutôt la production de plusieurs pièces liées au sein d’un… ↩

-

Comprendre les bases du moulage par injection et ses applications industrielles. : Avec le moulage par injection, le plastique fondu est injecté dans une cavité de moule sous haute pression, créant ainsi une pièce d'un seul coup. Les deux processus sont… ↩

-

Découvrez les stratégies de conception de moules pour une production simultanée efficace. : Les mêmes directives générales utilisées pour le développement d'un moule de co-injection à cavité unique ne peuvent pas être entièrement appliquées à la conception d'un moule de co-injection multi-cavité… ↩

-

Apprenez à ajuster les paramètres pour le moulage par injection de deux pièces. : Le troisième paramètre de processus optimisé est la pression de compactage, qui est principalement utilisée pour éviter le rétrécissement ou le suremballage des pièces. ↩

-

Explorez les méthodes permettant de garantir la qualité du moulage simultané. : Dans cette étude, nous avons étudié l'adéquation des capteurs de pression intégrés au moule pour contrôler le processus de moulage par injection dans des moules multi-empreintes. ↩

-

Découvrez comment une conception précise du moule garantit la qualité du moulage en deux parties. : La qualité et la fabrication du moule permettent aux mouleurs par injection d'assurer une tolérance élevée, d'identifier les défauts, de maintenir la précision, de choisir les bonnes matières premières, ainsi que… ↩