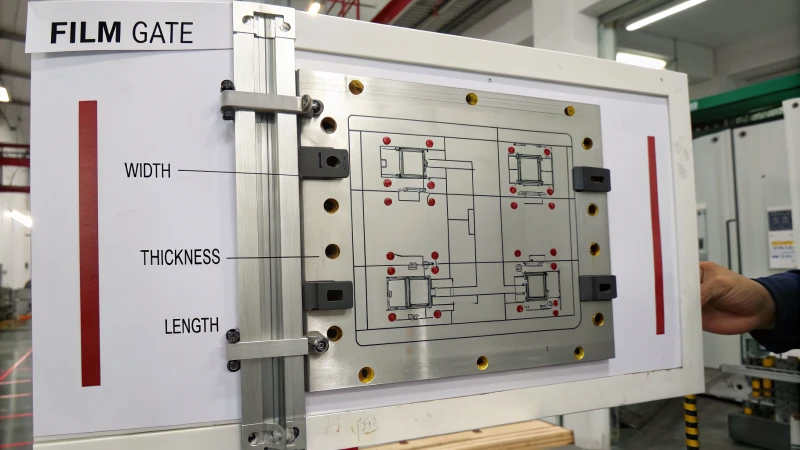

La conception repose sur la précision dans le choix de la taille appropriée de la fenêtre d'exposition du film.

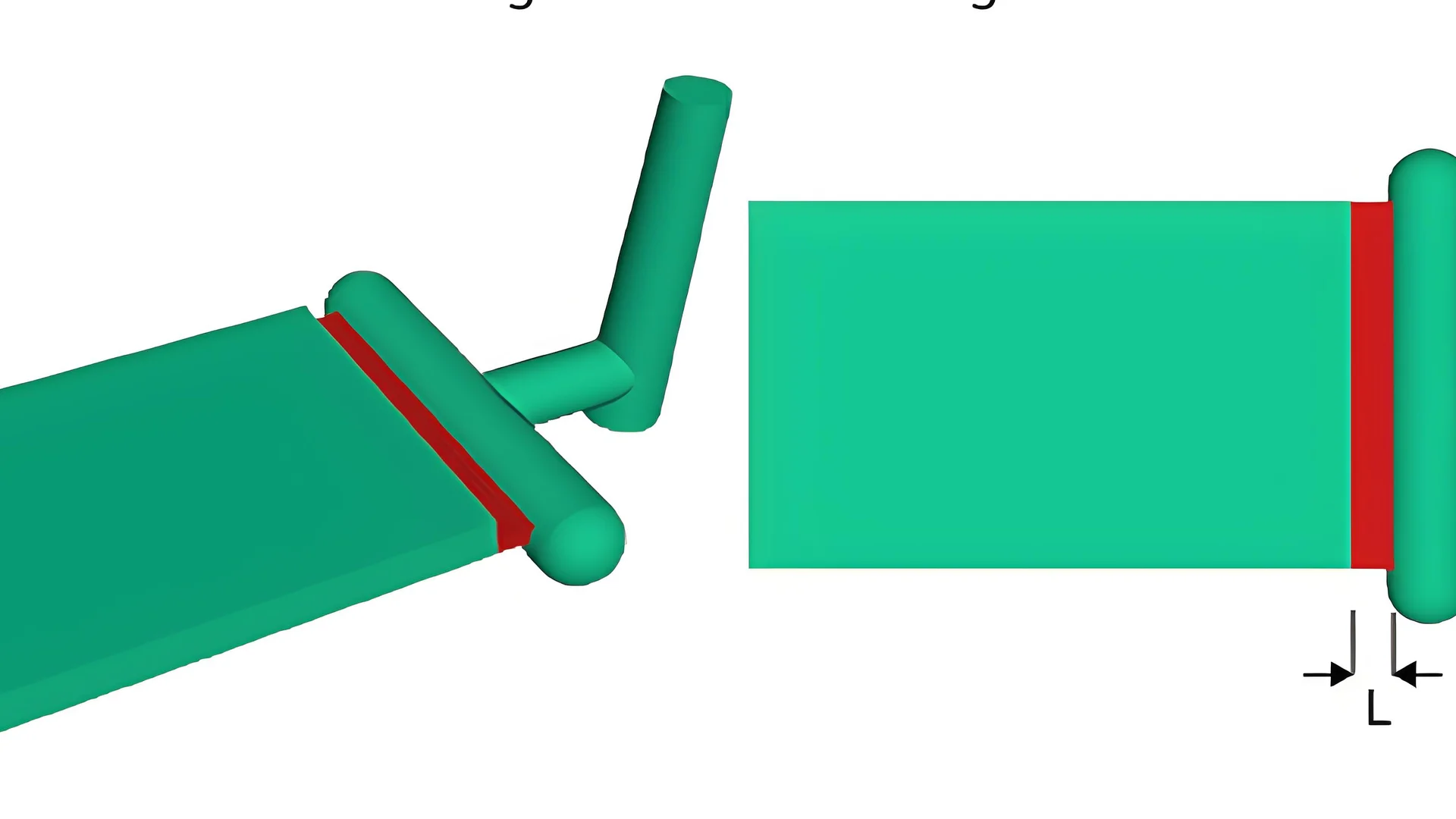

Déterminez la taille de la zone d'injection en tenant compte de la largeur du produit, de l'épaisseur de paroi et du comportement du matériau. La largeur de la zone d'injection varie généralement de 25 % à la largeur totale du produit. L'épaisseur de la zone d'injection, quant à elle, se situe souvent entre 0,5 et 0,8 fois l'épaisseur de paroi. Une faible longueur de zone d'injection est importante ; elle se situe généralement entre 0,5 et 2 mm. Cela contribue à réduire les pertes de pression et de chaleur, qui doivent être minimisées.

Je sais que cela peut paraître un peu complexe. Laissez-moi vous l'expliquer simplement. Imaginez que vous assemblez un puzzle. Chaque pièce doit s'emboîter parfaitement, tout comme la taille de la fenêtre d'exposition doit correspondre à votre conception. Il ne s'agit pas seulement de chiffres. Il s'agit de construire un système fluide et efficace. Dans cet article, je vous montrerai les détails qui pourraient transformer votre projet en quelque chose de non seulement bon, mais véritablement exceptionnel.

La largeur du portail représente toujours 50 % de la largeur du produit.FAUX

La largeur de la porte varie de 25 % à 100 % de la largeur du produit.

La longueur de la porte doit être maintenue entre 0,5 et 2 mm.Vrai

Les faibles longueurs de vannes minimisent efficacement les pertes de pression et de chaleur.

- 1. Quels facteurs influencent la détermination de la largeur de la porte ?

- 2. Comment le choix du matériau influence-t-il l'épaisseur de la grille ?

- 3. Pourquoi la longueur de la porte d'entrée est-elle cruciale dans la conception des moules ?

- 4. Comment les différentes industries abordent-elles le dimensionnement des films ?

- 5. Conclusion

Quels facteurs influencent la détermination de la largeur de la porte ?

Avez-vous déjà réfléchi au choix de la largeur d'entrée appropriée lors de la conception d'un moule ?

La largeur de l'orifice d'entrée dépend de la taille du produit, de la configuration des cavités du moule et des caractéristiques du matériau. Elle assure un flux de matière fondue équilibré, garantissant ainsi une production de qualité.

Considérations relatives à la largeur du produit

Lorsque j'ai commencé à explorer la conception de moules, déterminer la largeur de la zone d'injection me semblait aussi complexe que de déchiffrer un code secret. Cela exigeait des connaissances techniques et une forme d'intuition qui se développe avec la pratique. Voici quelques points importants que j'ai appris à prendre en compte.

La largeur de l'orifice d'injection est souvent liée à la largeur du produit. Elle est généralement conçue pour représenter entre 25 % et 100 % de la largeur du produit. Par exemple, un produit plat de 100 mm de large peut avoir un orifice d'injection de largeur comprise entre 25 mm et 100 mm. Si un produit exige une qualité esthétique élevée, un orifice d'injection plus large, proche de la largeur du produit, peut être choisi pour une répartition homogène de la matière fondue.

| Largeur du produit | Gamme de largeur de portail |

|---|---|

| 100 mm | 25 mm – 100 mm |

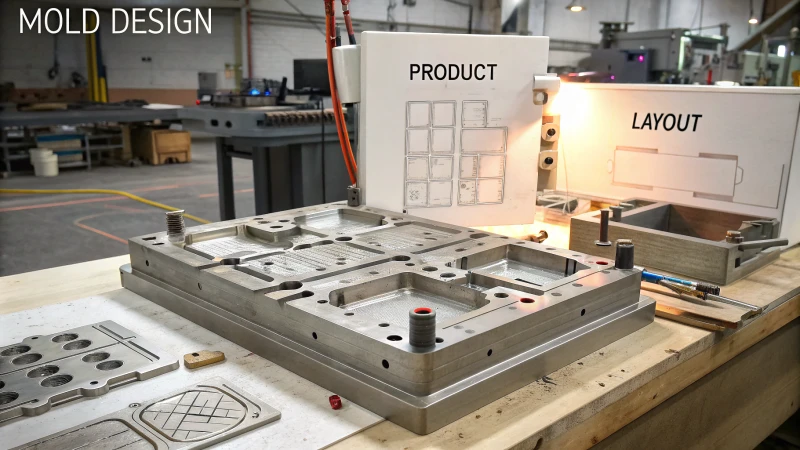

Influence de la disposition de la cavité du moule

La disposition des cavités dans les moules est comparable à une partie de Tetris. La largeur de l'orifice d'injection ne doit pas gêner les cavités voisines. Imaginons que l'écart minimal entre deux cavités soit de 30 mm ; la largeur de l'orifice d'injection doit impérativement rester inférieure à cette valeur, sous peine de voir le matériau en fusion déborder.

Dans les moules à cavités multiples, l'espacement et la disposition sont primordiaux. La largeur de l'entrée d'injection ne doit pas gêner le remplissage des cavités adjacentes.

Propriétés des matériaux

Le type de matériau a une incidence majeure. Pour le polystyrène (PS), des vannes plus fines peuvent convenir car le matériau s'écoule facilement. En revanche, pour les plastiques renforcés de fibres de verre, une vanne plus épaisse est nécessaire pour gérer les fluides plus visqueux.

La fluidité du matériau influe sur l'épaisseur et potentiellement la largeur du point d'injection. Pour des matériaux comme le polystyrène (PS), qui présentent une bonne fluidité, les points d'injection peuvent être plus fins, tandis que les plastiques renforcés de fibres de verre nécessitent des points d'injection plus épais.

| Matériel | Épaisseur de porte recommandée |

|---|---|

| Polystyrène (PS) | 0,5 fois l'épaisseur de la paroi du produit |

| Renforcé de fibre de verre | 0,7 – 0,8 fois l'épaisseur de la paroi du produit |

Ce réglage permet de gérer la résistance à l'écoulement du polymère fondu, assurant ainsi un remplissage homogène de la cavité.

La compréhension de ces facteurs contribue non seulement à une conception efficace du moule¹ , mais améliore également le processus de production en minimisant les défauts et en maximisant la qualité du produit fini.

Exemples concrets

Prenons l'exemple du PS et du plastique renforcé : le PS, grâce à sa fluidité, nécessite un orifice plus étroit, tandis que le plastique renforcé requiert un orifice plus large pour un passage fluide.

Imaginons maintenant l'utilisation simultanée de deux matériaux : le PS, de par sa fluidité, pourrait permettre un orifice plus étroit et plus fin, tandis que le plastique renforcé, plus visqueux, pourrait exiger un orifice plus large.

La largeur du portail représente toujours 50 % de la largeur du produit.FAUX

La largeur du portail peut varier de 25 % à 100 % de la largeur du produit.

La fluidité du matériau influe sur l'épaisseur de la grille.Vrai

Les matériaux à bonne fluidité, comme le PS, permettent des entrées plus fines.

Comment le choix du matériau influence-t-il l'épaisseur de la grille ?

Vous êtes-vous déjà demandé comment le matériau que vous choisissez influe réellement sur l'épaisseur des points d'injection dans la conception du moule ?

Le choix du matériau influe directement sur l'épaisseur de l'orifice d'injection, car chaque matériau présente des exigences différentes en matière de fluidité et de pression. Le polystyrène, par exemple, nécessite souvent des orifices plus fins que les plastiques renforcés de fibres de verre. Ceci permet un écoulement optimal, qui est essentiel.

Rôle de la fluidité matérielle

Je me souviens de ma première expérience avec le polystyrène dans un moule. Son extrême fluidité était un vrai bonheur, permettant des points d'injection plus fins et un écoulement plus régulier. La pression nécessaire était moindre. En revanche, les plastiques renforcés de fibres de verre représentaient un défi. Leur moindre fluidité exigeait des points d'injection plus épais pour réduire la résistance et assurer un remplissage optimal. C'était crucial. Très crucial.

| Type de matériau | Épaisseur de porte recommandée |

|---|---|

| Polystyrène (PS) | 0,5 fois l'épaisseur de la paroi |

| Renforcé de fibre de verre | 0,7 à 0,8 fois l'épaisseur de la paroi |

Impact sur la chute de pression

L'épaisseur de la buse d'injection influe sur la chute de pression. Des buses plus fines peuvent entraîner une chute de pression plus importante, ce qui est avantageux pour des matériaux comme le polystyrène, où le contrôle de l'écoulement de la matière fondue est crucial.

À l'inverse, les vannes plus épaisses conviennent aux plastiques renforcés de fibres de verre car elles contribuent à maintenir un débit constant et à minimiser les défauts.

Considérations relatives à la qualité

L'équilibre est primordial. Les exigences de qualité du produit influent également sur l'épaisseur du point d'injection. Pour obtenir des produits d'aspect impeccable, il fallait une largeur de point d'injection plus importante³ . Cela garantissait un remplissage uniforme et réduisait les défauts tels que les lignes d'écoulement ou les marques de soudure.

Choisir la bonne épaisseur de portail permettait de préserver l'harmonie entre la structure et l'esthétique. C'était essentiel. Cela comptait énormément.

Exemples pratiques et recommandations

Mon expérience en matière de conception de moules pour l'électronique grand public m'a permis de tirer des enseignements précieux :

- Pour le polystyrène, une épaisseur de porte d'environ 1 mm convient à une épaisseur de paroi de 2 mm.

- Le passage à des matériaux renforcés de fibres de verre présente l'avantage d'augmenter cette épaisseur à 1,4 mm.

Ces ajustements étaient cruciaux ; ils étaient essentiels pour atteindre une efficacité de production et une qualité optimales, tout en réduisant le gaspillage de matériaux et les coûts.

Le polystyrène nécessite des portes plus épaisses que les plastiques en fibre de verre.FAUX

Le polystyrène nécessite des portes plus fines en raison de sa plus grande fluidité.

Des vannes plus fines entraînent des pertes de charge plus importantes.Vrai

Des vannes plus fines augmentent la perte de charge, facilitant ainsi le contrôle du débit dans les fluides.

Pourquoi la longueur de la porte d'entrée est-elle cruciale dans la conception des moules ?

Vous êtes-vous déjà demandé comment même une infime modification de la longueur de la porte d'injection pouvait radicalement changer la conception du moule ? C'est comme trouver l'épice spéciale qui sublime votre plat préféré.

La longueur de l'entrée d'injection est un paramètre important dans la conception des moules. Elle influe sur les pertes de charge, l'écoulement du métal en fusion et le risque d'obstruction. Une entrée d'injection courte réduit les pertes de charge et de chaleur, mais peut engendrer des obstructions. Cela nécessite un choix judicieux des matériaux et un entretien régulier.

Pourquoi la longueur de la porte est importante

La longueur de la buse d'injection joue un rôle primordial en moulage par injection , car elle détermine l'efficacité avec laquelle le matériau fondu remplit la cavité du moule. Une buse bien conçue garantit des pertes de pression et de chaleur minimales, essentielles au maintien de l'intégrité de la pièce.

Équilibrage de la longueur de la vanne et de la perte de pression

Lors de mon premier projet avec une pièce à paroi mince, j'ai constaté que des points d'injection plus courts contribuaient à réduire les pertes de pression. Ces points d'injection, d'environ 0,5 à 2 mm, permettaient à la matière de s'écouler rapidement dans le moule. Cependant, cela augmentait également le risque de colmatage, notamment en présence d'impuretés ou si le moule n'était pas entretenu régulièrement.

| Longueur de la porte | Avantages | Inconvénients |

|---|---|---|

| Court (0,5-1 mm) | Fusion rapide, pression réduite | Risque accru d'obstruction |

| Long (1,5-2 mm) | risque d'obstruction plus faible | Risque d'augmentation de la perte de pression |

Effets sur l'apparence et la force

Dans le cadre d'un projet sur l'électronique grand public, j'ai appris que la longueur de la grille influe à la fois sur la résistance et l'aspect. Une longueur de grille appropriée permet un remplissage uniforme des moules et réduit les défauts visibles tels que les lignes de soudure ou les déformations. Une conception équilibrée garantit un résultat esthétique et fonctionnel.

Considérant les types de matériaux

Chaque matériau réagit différemment à la longueur de la vanne en raison de ses caractéristiques d'écoulement uniques :

- Polystyrène (PS) : Les vannes courtes améliorent le débit grâce à une excellente fluidité.

- Plastiques renforcés de fibres de verre : des vannes plus longues contribuent à réduire la résistance à l’écoulement.

Pour plus d’informations sur les exigences spécifiques aux matériaux, envisagez de consulter les propriétés des matériaux 5 .

Maintenance et modifications de conception

L'entretien régulier a une incidence importante sur la conception des portails courts. Un nettoyage plus fréquent est bénéfique aux portails courts en réduisant les risques d'obstruction ; à l'inverse, un nettoyage moins fréquent peut nécessiter des portails légèrement plus longs.

Il est essentiel d' adapter la conception du point d'injection (6) en fonction de ces facteurs afin d'optimiser la productivité et la qualité du produit. La prise en compte de ces aspects aide les concepteurs de moules à personnaliser la longueur des points d'injection selon les besoins spécifiques, en tenant compte des matériaux, de la maintenance et des exigences du produit.

Les points d'injection courts réduisent les pertes de pression lors du moulage.Vrai

Les buses courtes permettent une entrée de matière fondue plus rapide, minimisant ainsi la perte de pression dans la cavité.

Des portes plus longues augmentent le risque d'obstruction par les moisissures.FAUX

Des vannes plus longues réduisent le risque de blocage en permettant l'intégration d'impuretés et la réduction de la résistance à l'écoulement.

Comment les différentes industries abordent-elles le dimensionnement des films ?

Avez-vous déjà réfléchi à l'influence du choix de la taille de la fenêtre d'exposition sur un projet ? Chaque secteur d'activité utilise des méthodes uniques, adaptées à des besoins spécifiques.

Des secteurs comme le cinéma, la photographie et l'industrie manufacturière s'appuient sur des critères précis. On évalue les dimensions des produits et les propriétés des matériaux afin de déterminer la taille optimale de la fenêtre d'exposition du film. Une telle analyse rigoureuse garantit des performances et une qualité optimales.

Cinématographie et photographie

En cinématographie en photographie, l'impact considérable de la taille de la fenêtre d'exposition sur la netteté de l'image m'a vraiment surpris. C'est comme choisir le cadre parfait : tout repose sur ce choix. Pensez aux formats 35 mm ou IMAX. Chacun nécessite une taille de fenêtre d'exposition spécifique pour capturer cette forme d'image si particulière. J'ai vu des directeurs de la photographie se débattre avec le choix de la taille de fenêtre d'exposition idéale, cherchant l'équilibre parfait entre créativité et maîtrise technique.

Formats de film et dimensions des portes

| Format | Taille standard de la porte (mm) | Rapport d'aspect |

|---|---|---|

| 35 mm | 24 x 18 | 4:3 |

| IMAX | 70 x 48,5 | 1.43:1 |

Industries manufacturières

En production, et notamment dans le moulage plastique, la largeur de la zone d'injection du film plastique est cruciale pour la qualité du produit. Prenons l'exemple d'un objet plat : cette largeur peut varier d'une petite partie à la largeur totale du produit. Lors d'une visite dans une usine de plastique, j'ai constaté l'importance d'un réglage précis pour une répartition uniforme du matériau.

La largeur de la porte d'injection (8) est généralement déterminée en fonction de la largeur du produit, avec une plage typique allant de 25 % à 100 % de sa largeur totale. Ce paramètre est essentiel pour garantir une répartition homogène de la matière lors de la production.

Considérations relatives au dimensionnement des portes :

- Épaisseur de la buse : Souvent 0,5 à 0,8 fois l'épaisseur de la paroi du produit pour contrôler la pression d'écoulement.

- Propriétés des matériaux : Tout comme pour l’ajustement d’une recette avec les ingrédients disponibles, les modifications dépendent ici du flux de matière – le PS utilise généralement des points d’injection plus fins que les plastiques renforcés de fibres de verre.

Considérations techniques

Il y a aussi l'aspect technique : la conception des cavités de moule et la résolution des problèmes d'obstruction s'apparentent à la résolution d'un casse-tête complexe. Avec les moules multicavités, il est essentiel d'empêcher qu'une entrée de coulée n'interfère avec une autre.

Par exemple, dans les moules multicavités, la largeur de l'entrée de coulée ne doit pas affecter les cavités adjacentes, afin de maintenir un équilibre optimal et d'éviter les erreurs de fabrication.

Conception de la longueur de l'orifice : Les orifices courts (0,5 à 2 mm) permettent de limiter les pertes de charge, mais nécessitent une manipulation soigneuse pour éviter les obstructions dues aux impuretés.

Le principe de conception des orifices courts (principe 9) est essentiel pour un écoulement rapide du matériau dans les produits à parois minces.

Comprendre ces détails en matière de dimensionnement des portiques d'impression ne se limite pas au respect des règles. Il s'agit de connaître les besoins spécifiques de chaque secteur. Il s'agit de trouver le juste équilibre entre efficacité et qualité, que ce soit pour la création d'images exceptionnelles ou de pièces plastiques de précision.

La taille de la fenêtre du film 35 mm influe sur le format d'image.Vrai

Le film 35 mm a une taille de format standard de 24 x 18 mm, ce qui influe sur le rapport hauteur/largeur.

La fabrication utilise une taille de porte fixe pour tous les produits.FAUX

La taille des portes d'entrée en fabrication varie en fonction de la largeur du produit et des propriétés du matériau.

Conclusion

Cet article explique comment déterminer la taille appropriée d'une entrée de film dans la conception d'un moule, en mettant l'accent sur les dimensions du produit, les propriétés du matériau et le flux optimal pour une production de qualité.

-

Découvrez des stratégies de conception de moules efficaces qui améliorent l'efficacité de la production et la qualité des produits. ↩

-

Découvrez comment la fluidité des différents matériaux influence l'épaisseur de la zone d'injection requise pour un moulage optimal. ↩

-

Comprendre comment le réglage de la largeur du portail peut améliorer la qualité et la régularité du produit. ↩

-

Découvrez pourquoi la longueur de la porte d'injection influe sur l'efficacité du moulage par injection et la qualité des pièces. ↩

-

Comparez comment différents matériaux affectent la conception optimale des points d'entrée dans les moules. ↩

-

Découvrez comment la fréquence de maintenance influence les choix de conception des moules. ↩

-

Découvrez comment différentes tailles de pellicule affectent la qualité d'image cinématographique et les possibilités créatives. ↩

-

Découvrez comment les industries déterminent la largeur de la porte d'injection pour une qualité de production optimale dans les procédés de moulage. ↩

-

Comprendre les principes de conception des vannes courtes pour un flux de matériaux efficace en production. ↩