Dans le monde du moulage par injection, l'efficacité est tout. Les fabricants cherchent constamment des moyens de produire plus de pièces en moins de temps sans compromettre la qualité. Entrez les moules multi-cavité 1 - ces outils spécialisés permettent la création de plusieurs pièces identiques dans un seul cycle, la réduction des temps de production 2 et les coûts. Mais les concevoir n'est pas une promenade dans le parc; Il exige la précision et la prévoyance.

Les moules multi-cavité produisent plusieurs pièces identiques par cycle, augmentant l'efficacité et la réduction des coûts, mais nécessitent une conception méticuleuse 3 pour assurer une qualité uniforme dans toutes les cavités.

Ce guide déballait les éléments essentiels de la conception de moisissures multi-cavité, des principes de base aux applications pratiques. Que vous les pesiez contre d'autres types de moisissures ou que vous vous ploniez dans les détails techniques, vous trouverez ici des informations exploitables.

Les moules multi-cavité sont toujours plus rentables que les moules à cavité unique.FAUX

Bien qu'ils réduisent les coûts par partie dans les courses à volume élevé, leurs coûts initiaux plus élevés les rendent moins idéaux pour les petits lots.

Les moules multi-cavité sont uniquement pour les petites pièces simples.FAUX

Ils peuvent gérer des pièces complexes, bien que la complexité de conception augmente en conséquence.

- 1. Que sont les moules multi-cavité?

- 2. Quelles sont les applications typiques des moules multi-cavité?

- 3. Quelles sont les étapes clés de la conception de moules multi-cavité?

- 4. Quelles sont les considérations de conception essentielles pour les moules multi-cavité?

- 5. Quelles sont les technologies connexes dans la conception de moisissures multi-cavité?

- 6. Conclusion

Que sont les moules multi-cavité?

Les moules multi-cavité sont l'épine dorsale de moulage par injection à haut volume 4 , permettant aux fabricants de produire des pièces identiques rapidement et économiquement.

Les moules multi-cavités disposent de plusieurs cavités identiques dans un seul outil, produisant plusieurs pièces par cycle, parfaites pour des industries comme l'automobile, les biens médicaux et les biens de consommation.

| Type de moule | Cavités | Volume de production | Coût initial |

|---|---|---|---|

| Mono-cavité | 1 | Faible à moyen | Faible |

| Multi-cavité | 2+ | Haut | Haut |

| Moule familial | Multiples (parties différentes) | Moyen | Moyen à élevé |

<a i=0>Les facteurs clés de la moulure d'injection pour les bouchons de bouteilles comprennent</a> <a i=1>la sélection des matériaux</a> <a i=2>9</a> <a i=3>,</a> <a i=4>la conception du moule</a> <a i=5>10</a> <a i=6>, la pression d'injection et le temps de refroidissement, chacun influençant les performances du plafond.</a>

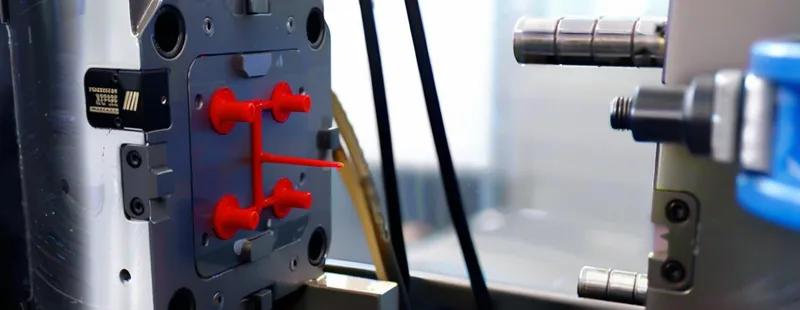

Un moule multi-cavité est un outil de moulage par injection avec plusieurs cavités identiques, chacune fabriquant simultanément la même partie ( protoLabs ). Contrairement aux moules à une seule cavité, qui donnent une partie par cycle, ou des moules familiaux, qui produisent des pièces variées, les moules multi-cavité accordent une priorité à l'uniformité et à la vitesse. La clé? Écoulement, refroidissement et éjection équilibrés dans toutes les cavités pour garantir une qualité cohérente.

Classification des moules multi-cavité

Les moules multi-cavité varient selon:

-

Nombre de cavités : de 2 à 128, selon la taille des pièces (par exemple, 16 pour les bouchons de bouteille) ( Sybridge Technologies ).

-

Processus : Moulage principalement par injection pour les plastiques.

-

Application : Utilisé dans l'emballage, les clips automobiles et les pièces de seringue médicale.

| Type de classification | Exemples | Cas d'utilisation |

|---|---|---|

| Nombre de cavités | 4-cavité, 16 cavité | Bouchons de bouteille, clips automobiles |

| Processus | Moulage par injection | Pièces en plastique à volume élevé |

| Application | Biens de consommation, médical | Emballage, dispositifs de diagnostic |

Les moules multi-cavité garantissent des pièces identiques dans toutes les cavités.FAUX

L'uniformité dépend d'une conception précise; Les déséquilibres peuvent provoquer des variations.

Quelles sont les applications typiques des moules multi-cavité?

Les moules multi-cavité brillent dans des scénarios exigeant une production élevée de pièces identiques, offrant à la fois la vitesse et les économies.

Les moules multi-cavité excellent dans les secteurs automobile, médical et de biens de consommation, produisant des pièces comme des clips, des composants de seringue et des bouchons de bouteilles en vrac.

Applications spécifiques à l'industrie

-

Automobile : clips, connecteurs, pièces intérieures ( 3erp ).

-

Médical : barils de seringue, composants diagnostiques.

-

Goods de consommation : Bouchons de bouteille, conteneurs.

-

Emballage : moules à haute cavité (jusqu'à 128) pour les couvercles et les fermetures.

Comparaison des avantages et des inconvénients

| Type de moule | Avantages | Inconvénients | Idéal pour |

|---|---|---|---|

| Multi-cavité5 | Sortie élevée et coût par partie faible | Coût initial élevé, conception complexe | Pièces identiques à volume élevé |

| Mono-cavité6 | Conception simple et faible coût | Production lente, coût élevé par partie | Prototypage, à faible volume |

| Moule familial7 | Plusieurs pièces par cycle | Risque complexe et plus élevé de défauts | Pièces connexes pour les assemblées |

Les moules multi-cavité réduisent considérablement le temps de production.Vrai

La production de plusieurs parties par cycle raccourcit les délais pour les grandes commandes.

Quelles sont les étapes clés de la conception de moules multi-cavité?

La conception d'un moule multi-cavité est une entreprise technique qui dépend de la précision pour fournir des pièces sans faille.

Le processus de conception implique le prototypage initial, la simulation de flux de moisissure, la conception du coureur et des portes, la gestion thermique et les tests pour assurer des performances équilibrées.

Dépression de flux de travail de conception

-

Conception initiale : tester avec un moule à cavité unique pour valider la géométrie des pièces.

-

Simulation de flux de moisissure : utilisez des outils comme Moldflow pour prédire la remplissage et le refroidissement ( technologie de fabrication de moisissure ).

-

Conception du coureur et de la porte : optez pour les coureurs «H» équilibrés et les portes stratégiques ( moule FOW ).

-

Gestion thermique : ajouter des canaux de refroidissement pour une dissipation de chaleur uniforme.

-

Sélection des matériaux : choisissez des matériaux avec un débit optimal pour les configurations multi-cavité.

-

Validation : test et ajustement pour la cohérence.

Compatibilité des matériaux

- Écoulement : les matériaux à haute viscosité ont besoin de portes plus grandes ( plastiques Kaso ).

-

Thermal : les taux de refroidissement influencent les temps de cycle.

-

Impact : Les mauvais choix conduisent à des défauts comme un remplissage inégal.

Toutes les cavités remplissent au même rythme.FAUX

Les coureurs équilibrés sont essentiels pour le remplissage uniforme.

Quelles sont les considérations de conception essentielles pour les moules multi-cavité?

Le succès dans la conception de moisissures multi-cavité repose sur la lutte contre les facteurs clés pour maintenir l'efficacité et la qualité.

Les considérations critiques incluent la disposition de la cavité, l'équilibre des coureurs, l'uniformité de refroidissement, la précision de la porte et le choix du matériau pour des résultats cohérents.

Liste de contrôle de conception

-

Conception des pièces : éviter les contre-dépouilles complexes; Assurer une épaisseur de paroi uniforme.

-

Écoulement de la moisissure : simulez pour assister aux défauts tôt.

-

Gates : position pour un remplissage équilibré (par exemple, les portes d'onglet).

-

Coureurs : Utilisez des formes «H» ou des coureurs chauds pour de grands moules.

-

Refroidissement : Concevoir des canaux uniformes.

-

MATÉRIEL : Faire correspondre les propriétés du débit et thermiques à la moisissure.

-

Éjection : Planifiez un retrait lisse et sans dommages.

-

ENTRETIEN : Activer l'accès facile à la cavité.

-

Coût : peser l'investissement initial par rapport aux économies par partie.

-

Volume : justifier avec une forte demande (par exemple,> 10 000 unités).

Prise de décision de sélection de processus

| Facteur de décision | Moule multi-cavité | Moule à cavité unique | Moule familial |

|---|---|---|---|

| Volume de production | Élevé (> 10 000 unités) | Faible (<10 000 unités) | Moyens, assemblées |

| Complexité en partie | Simple, identique | Complexe ou prototype | Parties variées |

| Coût initial | Haut | Faible | Moyen à élevé |

| Coût par partie | Faible | Haut | Moyen |

Les systèmes de coureurs chauds sont essentiels pour tous les moules multi-cavité.FAUX

Ils sont utiles pour les gros moules mais pas obligatoires pour les plus petits.

Les moules multi-cavité s'intègrent aux outils de pointe pour rationaliser la conception et la production.

Des technologies comme la CAO / CAM, la simulation de flux de moisissure, les coureurs chauds et l'automatisation améliorent l'efficacité et la précision des moisissures multiples.

Technologies clés

-

CAD / CAM : des logiciels comme SolidWorks pour une conception détaillée.

-

Simulation de flux de moisissure : optimise le remplissage et le refroidissement.

-

Coureurs chauds : réduire les déchets dans les gros moules ( Sybridge Technologies ).

-

Automatisation : robotique pour la manipulation des pièces ( Star Rapid ).

| Type de technologie | Exemples | Rôle |

|---|---|---|

| En amont | CAD / CAM | Optimisation de conception |

| En aval | Automation | Efficacité postale |

| Complémentaire | Coureurs chauds | Réduction des déchets |

Le logiciel CAO est facultatif dans la conception de moisissures multi-cavité.FAUX

C'est vital pour la précision et la simulation.

Conclusion

Les moules multi-cavité sont une centrale électrique pour la production à haut volume, réduisant les coûts et le temps tout en exigeant une conception prudente. Du débit équilibré au refroidissement uniforme, chaque détail compte. Ils sont un choix supérieur pour les industries comme l'automobile et le médical, mais brillent les plus brillantes dans de grandes séries de pièces simples. Pour les lots plus petits ou les conceptions complexes, les alternatives peuvent les dépasser.

-

Explorez les avantages des moules multi-cavité pour améliorer votre efficacité de production et réduire efficacement les coûts. ↩

-

Apprenez des stratégies pour minimiser les temps de production dans le moulage par injection, assurant un délai d'exécution plus rapide et une productivité accrue. ↩

-

Découvrez les meilleures pratiques de conception méticuleuse dans la fabrication de moisissures pour assurer des processus de production de haute qualité et efficaces. ↩

-

Découvrez les processus de moulage par injection à volume élevé pour voir comment ils optimisent la production et réduisent les coûts pour les fabricants. ↩

-

Explorez les avantages des moules multi-cavité pour comprendre comment ils peuvent améliorer l'efficacité de la production et réduire les coûts. ↩

-

Découvrez les limites des moules à cavité unique pour prendre des décisions éclairées pour vos besoins de fabrication. ↩

-

Découvrez comment les moules familiaux peuvent optimiser la production pour les pièces connexes et améliorer l'efficacité de l'assemblage. ↩