Dans le secteur ultra-rapide de la fabrication des plastiques, la densité n'est pas qu'un simple chiffre ; elle est essentielle à la durabilité et aux performances des produits. Voyons comment l'améliorer grâce à l'optimisation des moules !

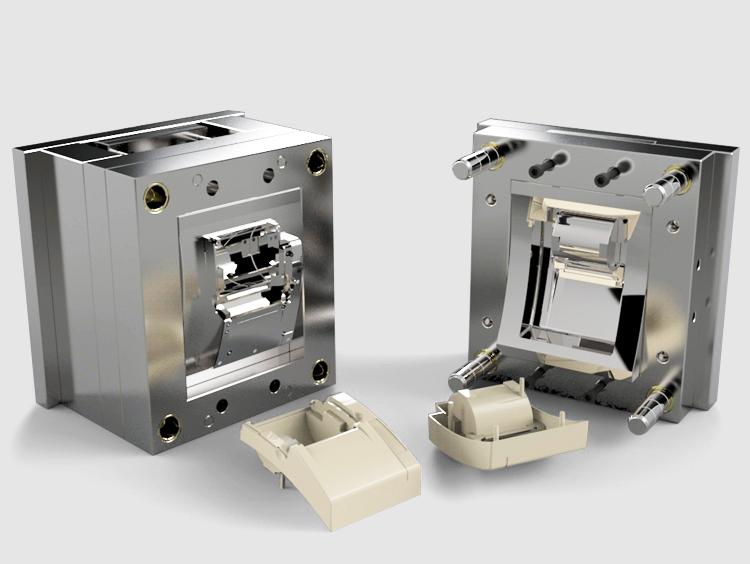

L'optimisation des moules améliore la densité des pièces moulées par injection en affinant leur conception, en améliorant la précision de fabrication et en optimisant les paramètres d'injection tels que la pression et la température. Il en résulte une répartition plus homogène de la matière et une qualité de pièce supérieure.

Poursuivez votre lecture pour découvrir des informations détaillées sur les techniques de conception de moules, les améliorations de la précision de fabrication et les optimisations de processus qui peuvent considérablement augmenter la densité et la qualité de vos pièces moulées par injection.

La conception du point d'injection influe sur la densité des pièces moulées.Vrai

Une conception appropriée du point d'injection assure un flux de fusion uniforme, améliorant ainsi la densité des pièces.

- 1. Quel rôle joue la conception de la porte d'injection dans l'optimisation du moule ?

- 2. Comment la conception du canal d'alimentation peut-elle influencer la densité des pièces ?

- 3. Pourquoi la conception des cavités est-elle cruciale pour l'amélioration de la densité ?

- 4. Quels paramètres de moulage par injection doivent être optimisés ?

- 5. Conclusion

Quel rôle joue la conception de la porte d'injection dans l'optimisation du moule ?

La conception du point d'injection est un élément essentiel de l'optimisation du moule, influençant directement la densité et la qualité des pièces moulées par injection.

La conception du point d'injection est essentielle à l'optimisation du moule, car elle détermine l'uniformité et l'efficacité de l'écoulement du matériau fondu lors de l'injection, influençant ainsi la densité et l'intégrité structurelle de la pièce finale. Un emplacement et une taille appropriés du point d'injection sont cruciaux pour minimiser la résistance à l'écoulement et assurer une distribution homogène du matériau.

L'importance de l'emplacement de la porte

Le choix d'un emplacement approprié pour l'injection est essentiel pour garantir un flux uniforme de matière fondue. En plaçant l'injection au niveau des zones les plus épaisses ou des zones de contrainte clés, on permet une répartition plus homogène de la matière, minimisant ainsi les différences de densité locales. Pour les structures complexes, l'utilisation d'injections multipoints ou de systèmes à canaux chauds peut optimiser la distribution de la matière fondue. Ces stratégies permettent d'éviter les problèmes tels que les bulles d'air ou les lignes de soudure, qui peuvent compromettre l'intégrité des pièces.

Par exemple, dans les pièces automobiles exigeant une haute résistance, le positionnement stratégique des points d'injection permet d'améliorer considérablement leur durabilité en répartissant uniformément les contraintes sur la pièce. Un emplacement bien choisi pour ces points d'injection améliore non seulement les propriétés mécaniques, mais réduit également le temps de cycle en optimisant la phase de remplissage.

Optimisation de la taille de la porte

Les dimensions de l'orifice d'injection (largeur, épaisseur et longueur) jouent un rôle crucial dans la régulation de l'écoulement du métal en fusion. Un orifice trop petit augmente la résistance à l'écoulement, ce qui entraîne un remplissage insuffisant et une diminution de la densité des pièces. À l'inverse, un orifice trop grand peut provoquer des problèmes tels que des bavures excessives ou des marques d'écoulement.

Il convient de trouver un juste équilibre ; généralement, l’épaisseur de la zone d’injection doit représenter entre 50 % et 80 % de l’épaisseur de paroi de la pièce. Cette plage permet d’obtenir un flux optimal sans compromettre l’état de surface ni les propriétés structurelles.

Applications du monde réel

Dans des secteurs comme l'électronique grand public, où la précision est primordiale, une conception de grille optimisée garantit que les pièces répondent à des normes de qualité rigoureuses. De même, dans le domaine des dispositifs médicaux, où l'homogénéité des matériaux est essentielle, une conception de grille efficace réduit les risques de défauts pouvant entraîner une défaillance du produit.

Prenons l'exemple d'une étude de cas portant sur des moules multicavités¹ cas , une conception équilibrée des points d'injection garantit que chaque unité reçoit une pression et une répartition de matière égales, ce qui permet d'obtenir une densité uniforme et de réduire les déchets.

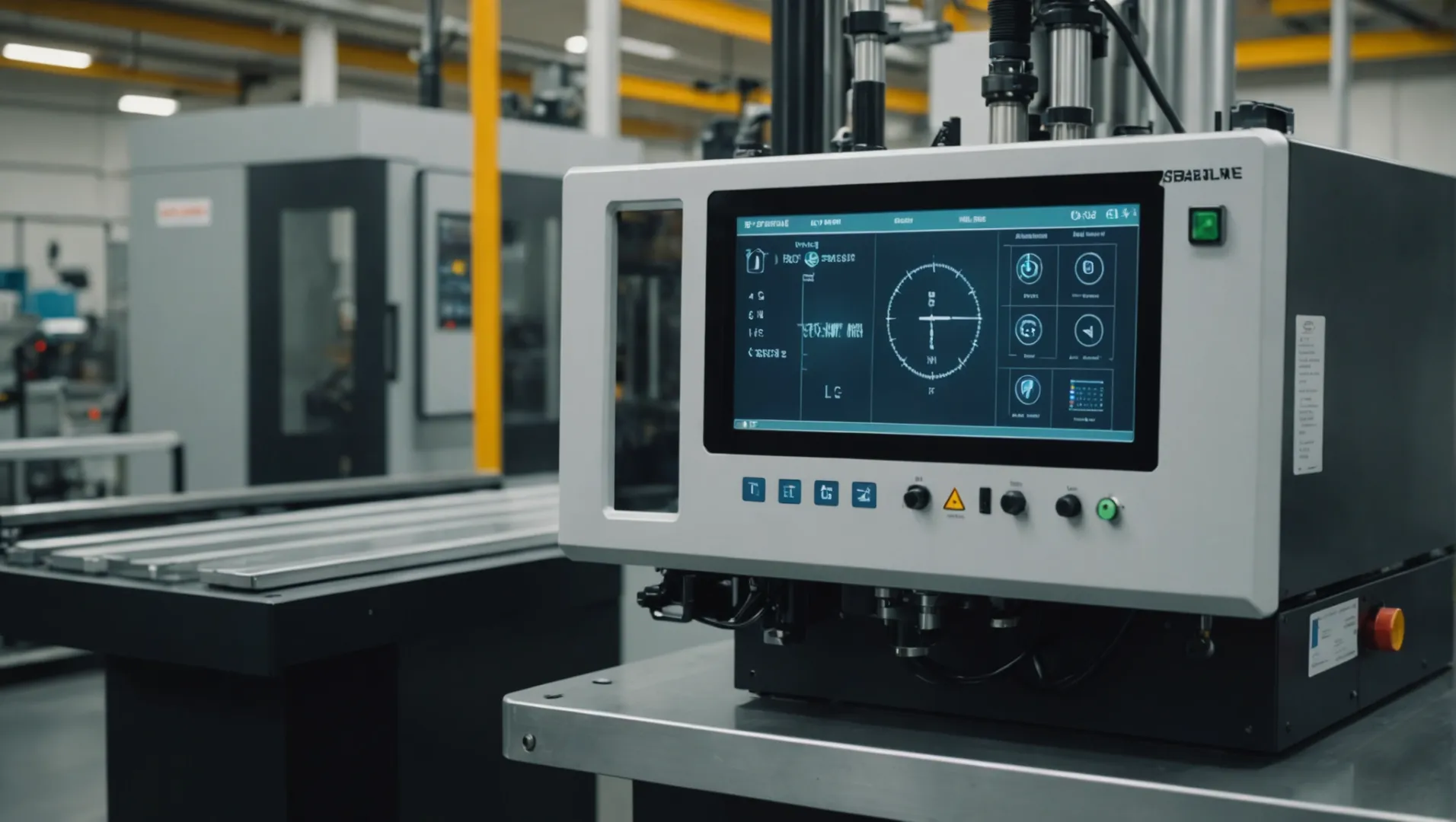

Outils et technologies pour la conception de portails

Les progrès réalisés dans le domaine des logiciels de simulation ont révolutionné la conception des vannes. Ces outils permettent aux ingénieurs de modéliser la dynamique des fluides et d'évaluer différentes configurations de vannes avant de s'engager dans la production. Ces technologies permettent d'anticiper les problèmes potentiels tels que les hésitations ou les jets d'écoulement, et ainsi d'effectuer des ajustements préventifs qui génèrent des économies de temps et d'argent.

De plus, les systèmes à canaux chauds sont de plus en plus utilisés pour leur efficacité à maintenir une température de fusion constante et à réduire les pertes de matière. Ces systèmes intègrent souvent des unités de contrôle de température avancées, offrant une précision qui améliore considérablement les performances de la filière.

En conclusion, bien que la conception du point d'injection puisse sembler un élément mineur du processus global d'optimisation des moules, son impact sur la qualité des pièces et l'efficacité de la production est considérable. En comprenant et en exploitant les principes d'une conception efficace du point d'injection, les fabricants peuvent produire des pièces moulées par injection de qualité supérieure, avec une densité accrue et un taux de défauts réduit.

La conception du point d'injection influe sur la densité des pièces moulées.Vrai

Une conception appropriée du point d'injection assure une répartition uniforme de la matière fondue, ce qui influe sur la densité de la pièce.

Les systèmes à canaux chauds augmentent le gaspillage de matériaux lors du moulage.FAUX

Les systèmes à canaux chauds réduisent le gaspillage de matériaux en maintenant un flux de fusion constant.

Comment la conception du canal d'alimentation peut-elle influencer la densité des pièces ?

La conception des canaux d'alimentation en moulage par injection joue un rôle primordial dans la détermination de la densité et de la qualité du produit final.

La conception du système d'alimentation influe sur la densité des pièces en assurant un flux de matière fondue uniforme et en réduisant les déséquilibres de pression lors du moulage par injection. En optimisant ce système, les fabricants peuvent améliorer la répartition de la matière, ce qui permet d'obtenir des pièces plus denses et de meilleure qualité.

Comprendre les systèmes de course

Le système de canaux d'alimentation en moulage par injection achemine le plastique fondu de l'unité d'injection vers les cavités du moule. Son efficacité influe directement sur la densité de la pièce finie. Un système de canaux d'alimentation bien conçu assure un écoulement régulier du plastique fondu et une pression constante dans chaque cavité.

Conception de coureur équilibrée

La mise en œuvre d'un système de canaux équilibrés est essentielle pour obtenir une densité de pièces uniforme. Dans une configuration équilibrée, le plastique fondu s'écoule par des trajets de longueur égale, garantissant ainsi le remplissage simultané et à pression identique de chaque cavité. Ceci minimise les variations de densité dues à une répartition inégale de la pression.

Optimisation de la forme en coupe transversale

Le choix de la forme de section transversale appropriée pour les canaux d'alimentation peut avoir un impact significatif sur les caractéristiques d'écoulement du polymère fondu. Par exemple :

- Canaux d'alimentation circulaires : Ceux-ci offrent une résistance à l'écoulement minimale, adaptés au moulage à grande vitesse.

- Glissières trapézoïdales : Elles assurent une meilleure dissipation de la chaleur, idéales pour les matériaux sensibles à la température.

Ce tableau résume l'impact des différentes formes de tapis de course :

| Forme | Caractéristiques | Idéal pour |

|---|---|---|

| Circulaire | faible résistance à l'écoulement | Moulage par injection à grande vitesse |

| Trapézoïdal | Dissipation thermique améliorée | Matériaux thermosensibles |

Le choix d'une forme appropriée en fonction du matériau et de la vitesse de moulage peut améliorer la densité des pièces en optimisant la dynamique d'écoulement du polymère fondu.

Disposition symétrique des coureurs

Une disposition symétrique des canaux d'alimentation garantit que chaque cavité reçoit du plastique fondu au même débit et à la même pression. Cette approche élimine les écarts dus aux déséquilibres des canaux, qui peuvent entraîner des zones de densité insuffisante ou excessive dans les pièces moulées .

Considérations relatives aux matériaux et à la conception

Enfin, l'intégration d'éléments de conception spécifiques aux matériaux dans les systèmes d'alimentation permet d'améliorer encore la densité des pièces. Par exemple, l'utilisation de matériaux avancés aux propriétés thermiques supérieures permet de réduire les écarts de temps de refroidissement entre les cavités, contribuant ainsi à une densité uniforme dans toute la pièce. De plus, la prise en compte du coefficient de dilatation thermique du moule et du matériau permet de maintenir des dimensions constantes malgré les variations de température.

En conclusion, l'optimisation de la conception des canaux d'alimentation est une étape cruciale pour améliorer la densité des pièces moulées par injection, influençant directement leur qualité et leurs performances.

Des glissières équilibrées garantissent une densité de pièces uniforme.Vrai

Les canaux d'alimentation équilibrés répartissent la matière fondue de façon homogène, assurant ainsi une densité uniforme des pièces.

Les rails circulaires assurent une meilleure dissipation de la chaleur.FAUX

Les rails circulaires minimisent la résistance à l'écoulement ; les rails trapézoïdaux dissipent la chaleur.

Pourquoi la conception des cavités est-elle cruciale pour l'amélioration de la densité ?

La conception des cavités est une pierre angulaire de l'obtention de pièces moulées par injection à haute densité, influant à la fois sur la précision et la régularité.

La conception des cavités est essentielle pour améliorer la densité, car elle influe directement sur l'écoulement et le refroidissement du plastique fondu, garantissant une distribution uniforme et un retrait minimal. L'optimisation de l'état de surface, de l'épaisseur des parois et des caractéristiques de conception des cavités permet d'améliorer significativement la densité et la qualité des pièces moulées.

L'importance de la finition de surface

Un élément clé de la conception des cavités est l' état surface de la cavité elle-même. Une surface plus lisse réduit la résistance à l'écoulement, permettant ainsi au plastique fondu de remplir le moule de manière plus uniforme. Des techniques telles que le polissage et le chromage sont couramment utilisées pour améliorer la régularité de la surface. De plus, des revêtements avancés comme le DLC (carbone de type diamant) peuvent minimiser davantage le frottement, augmentant ainsi la densité des pièces.

Épaisseur optimale de la paroi de la cavité

L'épaisseur des parois de la cavité est essentielle pour un équilibre optimal entre résistance et précision. Des parois trop fines risquent de se déformer lors de l'injection, affectant ainsi la précision dimensionnelle et la densité des pièces. À l'inverse, des parois trop épaisses peuvent allonger les temps de refroidissement et augmenter le coût du moule. En général, pour une densité optimale, il est recommandé de maintenir l'épaisseur des parois de la cavité entre 1,5 et 2 fois celle de la pièce.

| Paramètre | Impact sur la densité |

|---|---|

| Finition de surface | Réduit la résistance à l'écoulement, améliore l'uniformité |

| Épaisseur de paroi | Équilibre la résistance, le temps de refroidissement et la dimensionnalité |

Caractéristiques de conception et leur influence

Les caractéristiques de conception stratégiques à l'intérieur de la cavité peuvent également influer sur la densité. Des éléments tels que les nervures et les bossages doivent être soigneusement planifiés afin de garantir l'intégrité structurelle sans compromettre l'écoulement du matériau. De plus, l'intégration de canaux de ventilation permet d'éviter les poches d'air susceptibles d'entraîner un remplissage irrégulier.

Assurer un refroidissement uniforme

Un refroidissement uniforme est essentiel pour minimiser le retrait et la déformation du produit final. La conception d'un système de refroidissement performant au sein de la cavité permet de maintenir une répartition homogène de la température dans toute la pièce. Des méthodes telles que les canaux de refroidissement conformes peuvent améliorer considérablement l'efficacité du refroidissement et contribuer à une densité de pièce plus élevée.

En portant une attention méticuleuse à ces aspects de la conception des cavités, les fabricants peuvent obtenir des pièces moulées par injection d'une densité et d'une homogénéité supérieures.

Une surface lisse dans la cavité améliore l'écoulement du plastique.Vrai

Une surface plus lisse réduit la résistance, favorisant un remplissage uniforme du moule.

Des parois de cavité plus épaisses augmentent toujours la densité des pièces.FAUX

Une épaisseur excessive prolonge le refroidissement, ce qui affecte la précision et la densité.

Quels paramètres de moulage par injection doivent être optimisés ?

L'optimisation des paramètres de moulage par injection est essentielle pour améliorer la qualité et la densité du produit final. Des réglages appropriés permettent d'obtenir des pièces plus résistantes et plus homogènes.

L'optimisation des paramètres de moulage par injection consiste à ajuster la pression, la vitesse, la température et le temps de refroidissement afin d'améliorer la densité et la qualité des pièces. Ces ajustements garantissent une répartition uniforme du matériau, réduisent les défauts et améliorent les propriétés mécaniques du produit final.

Optimisation de la pression

Pression d'injection : Une pression d'injection correctement ajustée permet un remplissage optimal de la cavité par le plastique fondu, améliorant ainsi la densité de la pièce. Cependant, une pression excessive peut entraîner une usure du moule ou des contraintes internes ; il est donc essentiel de trouver un juste équilibre. Cela implique d'analyser des facteurs tels que le type de matériau et l'épaisseur de la pièce.

Pression de maintien : Durant la phase de maintien, une pression constante permet de compenser le retrait du matériau. Une pression de maintien appliquée au bon moment contribue à améliorer l’intégrité structurelle et la densité de la pièce.

Régulateur de vitesse

Vitesse d'injection : Une vitesse d'injection élevée en début de cycle permet de remplir rapidement la cavité, tandis qu'une vitesse plus lente en fin de cycle prévient les défauts tels que les marques d'écoulement. L'essentiel est d'adapter la vitesse aux propriétés du matériau et à la géométrie de la pièce pour un résultat optimal.

Gestion de la température

Température du moule : Le maintien d’une température optimale dans le moule favorise une meilleure fluidité du plastique fondu, améliorant ainsi le taux de remplissage et la densité. En général, la température doit être proche de la température de transition vitreuse du matériau utilisé. Une température uniforme du moule est essentielle pour éviter les variations de densité des pièces.

| Paramètre | Gamme idéale | Impact sur la densité des pièces |

|---|---|---|

| Pression d'injection | Varie selon le matériau | Améliore la qualité du remplissage |

| Vitesse d'injection | Valeur initiale élevée, valeur finale faible | Marques de débit de contrôle |

| Température du moule | Au voisinage de la transition vitreuse | Assure un remplissage uniforme |

Optimisation du système de refroidissement

Temps et vitesse de refroidissement : Un refroidissement efficace est essentiel pour obtenir une densité uniforme sur toute la pièce. Concevez un système de refroidissement permettant une répartition homogène des canaux de refroidissement afin de minimiser les déformations et d’améliorer la précision dimensionnelle.

Les techniques de refroidissement avancées, telles que les canaux de refroidissement conformes , permettent d'améliorer considérablement l'efficacité du refroidissement. Cette méthode s'adapte aux géométries complexes des pièces pour un refroidissement plus rapide et plus uniforme.

Débit et température de l'eau : Maintenir un débit et une température d'eau contrôlés permet une gestion efficace du refroidissement. Un refroidissement rapide et uniforme améliore la qualité globale des pièces sans compromettre leur densité.

La pression d'injection influe sur la densité des pièces moulées.Vrai

Une pression d'injection adéquate assure un remplissage optimal de la cavité, améliorant ainsi la densité.

Une température de moule plus élevée réduit l'efficacité du remplissage.FAUX

La température optimale du moule améliore l'écoulement et l'efficacité du remplissage, au lieu de les réduire.

Conclusion

En adoptant des stratégies efficaces d'optimisation des moules, nous pouvons accroître significativement la densité des pièces, ce qui améliore la qualité et les performances. Analysez vos pratiques actuelles et envisagez ces stratégies pour optimiser votre production.

-

Découvrez comment les moules multicavités optimisent efficacement la densité des pièces : les moules multicavités comportent au moins deux cavités et deux noyaux, avec une limite pratique de plusieurs centaines de petits noyaux et cavités. ↩

-

Découvrez comment les systèmes à canaux chauds améliorent les performances d'injection : De plus, grâce à ces systèmes, des pressions d'injection plus faibles peuvent généralement être utilisées, ce qui réduit la déformation du moule et du plateau et limite les bavures… ↩

-

Découvrez comment des canaux d'alimentation équilibrés garantissent une densité de pièces uniforme : SYSTÈMES DE CANAUX D'ALIMENTATION ÉQUILIBRÉS. Figure 1 : Deux systèmes de canaux d'alimentation naturellement équilibrés (symétriques) et un contre-exemple. Figure 2 : Un système de canaux d'alimentation artificiellement équilibré. ↩

-

Découvrez pourquoi la symétrie des canaux d'alimentation améliore l'uniformité des pièces : cela garantit que le centre projeté des cavités et des canaux d'alimentation s'aligne avec le centre de la force de serrage de la machine d'injection. ↩

-

Découvrez comment la finition de surface influence le flux de matière dans les moules : le polissage et la texturation sont appliqués directement sur le moule et transférés aux pièces lors du moulage par injection. C’est pourquoi… ↩

-

Découvrez comment les canaux de refroidissement conformes améliorent l'efficacité des moules complexes : en rapprochant les canaux de refroidissement de la pièce, on obtient un refroidissement plus homogène près de la surface de la pièce et une pièce en plastique de meilleure qualité. ↩