Avez-vous déjà pensé à la façon dont une petite variation de température pourrait ruiner votre produit soigneusement élaboré ?

Les variations de température du moule entraînent des déformations et des cintrages des produits moulés par injection. Les températures élevées ralentissent le refroidissement, ce qui provoque une cristallisation irrégulière. À l'inverse, les basses températures accélèrent le refroidissement, augmentant ainsi le retrait. Ces deux phénomènes sont à l'origine des déformations, dues aux différences de vitesse de refroidissement.

Je me souviens encore du jour où un lot de coques en plastique m'a pris au dépourvu. Elles ressemblaient plus à des chips qu'à des coquilles lisses. La raison ? La température du moule. Des températures élevées entraînent un refroidissement lent et irrégulier, surtout au niveau des pièces d'épaisseurs différentes. Ce refroidissement irrégulier provoque des contraintes thermiques. Les zones épaisses retiennent la chaleur tandis que les zones fines refroidissent rapidement. Résultat : une coque déformée.

D'un autre côté, un réglage trop bas de la température du moule pose également problème. J'ai précipité une production avec un moule moins chaud, pensant gagner du temps. Au lieu de cela, le refroidissement a été trop rapide, emprisonnant des contraintes internes avant que les molécules n'aient pu se stabiliser. Imaginez un récipient à paroi fine muni d'une poignée. La poignée a durci avant le corps du récipient, ce qui l'a rendu instable.

Ces deux expériences m'ont appris que régler la température du moule est un exercice d'équilibriste. Trouver le juste milieu est essentiel. Tout doit refroidir uniformément pour que le moule se stabilise sans problème.

Une température élevée des moisissures provoque un refroidissement inégal.Vrai

Les températures élevées du moule ralentissent le refroidissement, ce qui entraîne des contraintes thermiques irrégulières.

Une température de moule basse réduit le retrait du produit.FAUX

Les basses températures des moules augmentent le retrait, provoquant des déformations irrégulières.

- 1. Que se passe-t-il lorsque la température des moisissures est trop élevée ?

- 2. Pourquoi une température de moule basse provoque-t-elle un refroidissement rapide et une déformation ?

- 3. Comment la cristallisation affecte-t-elle la déformation du produit ?

- 4. Quelles sont les meilleures pratiques pour gérer la température des moisissures ?

- 5. Comment puis-je lutter contre le gauchissement lors du moulage par injection ?

- 6. Conclusion

Que se passe-t-il lorsque la température des moisissures est trop élevée ?

Lorsque j'ai débuté dans le domaine du moulage par injection, j'ai rapidement découvert que la gestion des températures des moules exigeait une attention particulière.

Une température trop élevée du moule entraîne des déformations. Le produit ne refroidit pas uniformément. Des contraintes internes engendrent des problèmes. La qualité finale s'en trouve affectée.

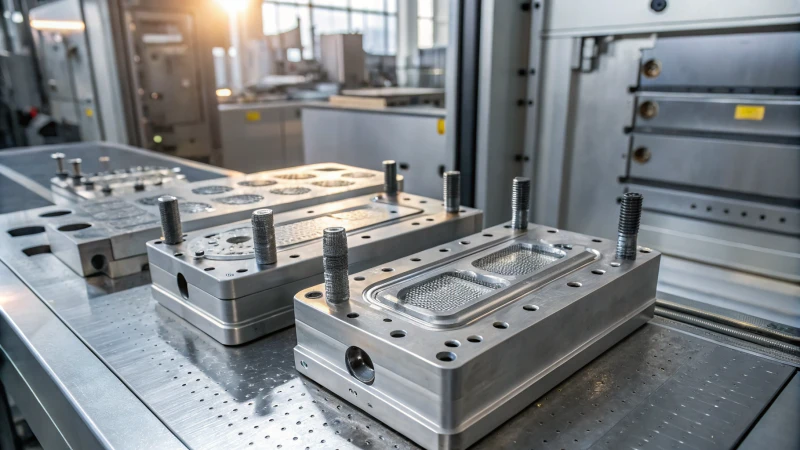

Effets de la température élevée des moisissures

Imaginez un gâteau cuit dans un four trop chaud. Le dessus semble cuit, mais l'intérieur est encore mou. C'est un phénomène similaire à celui du moulage par injection lorsque la température du moule monte trop. Le refroidissement ralentit , ce qui entraîne un refroidissement irrégulier et des contraintes thermiques. Les pièces épaisses conservent la chaleur plus longtemps que les pièces fines. Après le moulage, elles exercent une traction l'une sur l'autre, ce qui provoque des déformations.

Influence sur le processus de cristallisation

Travailler avec des plastiques cristallins à haute température peut s'avérer délicat. La cristallisation peut être irrégulière si elle n'est pas surveillée de près. Dans un projet, des produits en polyéthylène (1) présentaient une cristallisation parfaite au centre, tandis que les bords étaient en retard. Cette différence de cristallisation a provoqué des déformations.

Visualisation de la déformation

| Facteur | Effet |

|---|---|

| Refroidissement inégal | Déformation vers les sections plus épaisses |

| Cristallisation irrégulière | Déformation des bords |

Gestion des températures de moisissure

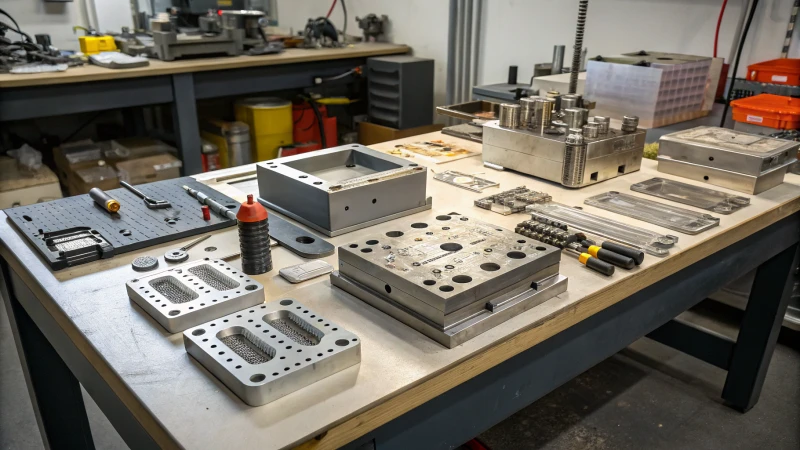

La maîtrise de la température des moules est essentielle pour éviter ces problèmes. Chaque projet exige une attention particulière à la température des moules afin de garantir un refroidissement uniforme et une cristallisation optimale. Les systèmes de refroidissement avancés et les capteurs de température contribuent à maintenir cette homogénéité.

Voici deux techniques de contrôle de la température que j'ai trouvées utiles. Elles améliorent la qualité des produits et fluidifient la production en permettant d'atteindre la température optimale, de réduire les défauts et d'accroître la fiabilité.

Une température élevée du moule provoque une déformation.Vrai

Les températures élevées entraînent un refroidissement inégal, provoquant des contraintes thermiques et des déformations.

Une température de moule basse réduit le retrait du produit.FAUX

Les basses températures accentuent le retrait en raison d'un refroidissement rapide et d'une contraction irrégulière.

Pourquoi une température de moule basse provoque-t-elle un refroidissement rapide et une déformation ?

Vous êtes-vous déjà demandé pourquoi vos pièces moulées se déforment parfois ? Ce problème n’est pas qu’un simple casse-tête ; il est étroitement lié à la température du moule. La température du moule est primordiale.

Des températures de moule trop basses entraînent un refroidissement rapide. La solidification prématurée des chaînes moléculaires crée des tensions internes. Ce refroidissement rapide, combiné au retrait, peut provoquer des déformations du matériau. Ce phénomène est particulièrement fréquent dans les moules aux formes complexes ou d'épaisseurs variables. Le gauchissement est alors un problème courant.

Effets du refroidissement rapide

Je me souviens de la première fois où j'ai été confronté au problème d'un refroidissement trop rapide. Je travaillais sur un projet de gadget élégant. Tout semblait bien se passer jusqu'à ce que le prototype se déforme. Le problème venait du moule, trop froid, ce qui avait entraîné un refroidissement trop rapide du plastique . Dans ce cas, les fines chaînes du matériau se sont figées avant de pouvoir se mettre en place. Cette contrainte s'avère particulièrement problématique pour les conceptions comportant des pièces de tailles différentes. Les parties fines se solidifient tandis que les parties plus épaisses sont encore en cours de solidification.

Imaginez que vous cuisiniez un plat au four. Un côté cuit plus vite que l'autre, ce qui rend le plat inégal, tout comme un refroidissement inégal donne des objets déformés et moisis.

Dynamique de retrait inégale

Cela me rappelle mes premières expériences avec de grandes feuilles de plastique plates. Je visais une surface parfaite, mais les bords se recourbaient toujours. La raison ? La température du moule était trop basse, ce qui entraînait un refroidissement et un retrait plus rapides des bords que du centre. Il en résultait des déformations gênantes.

| Section | Taux de refroidissement | Rétrécissement |

|---|---|---|

| Bords | Rapide | Haut |

| Centre | Lent | Faible |

La gestion de ces problèmes de retrait irrégulier m'a démontré l'importance cruciale d'un bon équilibre entre la conception des moules et les réglages de température. Désormais, chaque fois que je dois garantir la planéité et l'uniformité d'une pièce, je me réfère à ces enseignements.

Contraintes internes et déformation

J'ai rencontré de sérieuses difficultés lors de la fabrication d'un récipient (réf. 4) avec une poignée fine. Comme prévu, la poignée a refroidi et s'est rétractée avant le reste de la pièce, ce qui a déformé l'ensemble. La cause ? Une température de moule trop basse, fixant les formes trop rapidement et créant des points de tension qui ont tordu l'objet.

J'ai découvert qu'une répartition uniforme de la température dans le moule permet d'éviter ce genre de problèmes. Chaque erreur a été une leçon précieuse ; elle m'aide à affiner mes idées de conception, me permettant ainsi d'optimiser le refroidissement et la gestion des contraintes.

Les températures élevées du moule provoquent des déformations dans les pièces moulées par injection.Vrai

Les températures élevées entraînent un refroidissement inégal, provoquant des contraintes thermiques et des déformations.

Les basses températures de moulage réduisent le retrait des produits en plastique.FAUX

Les basses températures accentuent le retrait, entraînant une contraction irrégulière et un gauchissement.

Comment la cristallisation affecte-t-elle la déformation du produit ?

Avez-vous déjà vu quelque chose se désagréger très lentement ? La cristallisation produit probablement le même effet sur vos produits.

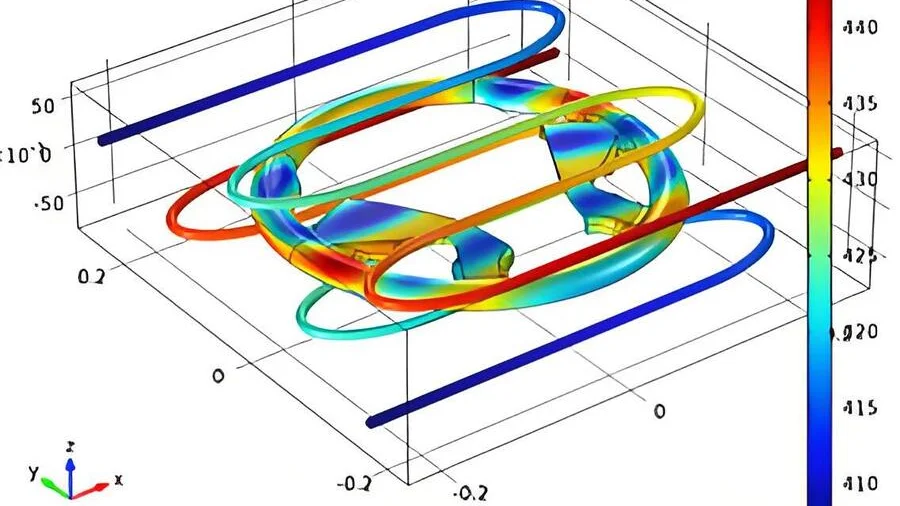

La cristallisation influence fortement la déformation d'un produit en modifiant la température et les forces internes. Une cristallisation irrégulière altère les dimensions, provoquant des déformations. Un contrôle précis de la température du moule permet de réduire ces effets. Le produit conserve alors sa forme et son usage prévus.

Le processus de cristallisation et son impact sur la déformation du produit

La cristallisation se produit lorsque de petites molécules s'assemblent pour former des structures appelées réseaux cristallins. Ce processus s'apparente à une danse où chaque molécule s'aligne parfaitement. En fabrication, notamment par moulage par injection⁵ , cet alignement précis influence la forme et la résistance finales du produit.

Contraintes thermiques dues à un refroidissement inégal

Il arrive parfois qu'une pièce moulée par injection présente une déformation inattendue. Imaginez un boîtier d'appareil électronique qui ressemble davantage à une œuvre d'art abstraite qu'à un objet élégant. Ce phénomène se produit lorsque la température du moule est trop élevée. Les pièces plus épaisses refroidissent plus lentement, ce qui engendre des contraintes thermiques et, à terme, une déformation.

Rôle de la cristallisation dans la déformation par gauchissement

Une chaleur excessive accélère la cristallisation. Cela peut sembler avantageux, mais peut engendrer des problèmes. Imaginez du polyéthylène formant davantage de cristaux au centre qu'en périphérie. Cette croissance inégale provoque des déformations. Une conception appropriée permet d'y remédier.

| Paramètre | Effet sur la déformation |

|---|---|

| Température du moule | Influe sur la vitesse de refroidissement et l'uniformité de la cristallisation |

| Épaisseur de paroi | Influence la dissipation de chaleur et les contraintes internes |

| Taux de cristallisation | Détermine la variation de volume et la déformation potentielle |

Gestion de la cristallisation pour une meilleure intégrité du produit

Il est essentiel de maintenir une température de moule stable. C'est comme retourner des crêpes : si on le fait trop tôt ou trop tard, c'est raté. Maîtriser la température des moules permet de contrôler la vitesse de cristallisation, d'assurer l'homogénéité du produit, de réduire les contraintes et les déformations, et d'optimiser ainsi son utilisation et son aspect.

Contraintes internes dues au refroidissement rapide

J'ai examiné un récipient en plastique qui se déformait constamment près de sa poignée à cause d'un refroidissement rapide. La poignée restait fixe tandis que le reste du récipient bougeait ; c'est comme essayer de conserver une forme en mouvement ; ce n'est vraiment pas simple.

Effets de rétrécissement inégaux

Les plaques de plastique refroidissent parfois de manière inégale ; un refroidissement plus rapide sur les bords entraîne un retrait plus important à ces endroits, ce qui provoque une déformation vers le haut. Ce phénomène est crucial en ingénierie de précision⁶ , où chaque détail compte.

La compréhension de ces facteurs nous permet de choisir de meilleurs matériaux et procédés, améliorant ainsi la qualité des produits dans diverses applications.

Une température élevée du moule provoque une cristallisation irrégulière.Vrai

Une chaleur excessive du moule favorise une cristallisation irrégulière, provoquant des tensions et des déformations.

Une température basse du moule diminue le retrait du produit.FAUX

Les basses températures accentuent le retrait, entraînant un refroidissement irrégulier et des déformations.

Quelles sont les meilleures pratiques pour gérer la température des moisissures ?

Vous souvenez-vous de votre première tentative de faire du pain ? Maîtriser la température du moule en moulage par injection est comparable au réglage de la température du four : c’est essentiel pour obtenir un produit impeccable.

Le contrôle de la température du moule vise à améliorer la vitesse de refroidissement et à assurer une répartition uniforme de la chaleur. Ceci réduit les défauts tels que le gauchissement. La qualité du produit s'en trouve améliorée. L'efficacité de la production par moulage par injection est optimisée.

Importance d'une température de moulage adéquate

En conception de produits, la maîtrise de la température optimale du moule est devenue essentielle. Imaginez un équilibre précaire, comme celui d'une balançoire à bascule tenu par un enfant et un adulte : un défi, certes, mais indispensable. La température idéale influence le refroidissement et la cristallisation du matériau. Elle détermine également la qualité globale du produit. Trouver la température optimale permet de réduire les défauts tels que le gauchissement et les contraintes internes.

Effets des températures élevées sur les moisissures

J'ai déjà travaillé sur un projet avec un moule réglé à une température trop élevée. C'était comme cuire un gâteau trop vite : l'extérieur était cuit, mais l'intérieur restait mou. Cela a engendré des contraintes thermiques dans nos produits. Les différentes pièces ont refroidi à des vitesses inégales, ce qui a provoqué des déformations.

- Déformation par gauchissement : des températures élevées du moule peuvent entraîner des contraintes thermiques dues à un refroidissement inégal.

- Problèmes de cristallisation : des températures excessives peuvent favoriser une cristallisation irrégulière, entraînant des variations de volume incohérentes et des contraintes internes.

| Facteur | Effet |

|---|---|

| Température élevée du moule | Refroidissement inégal, déformation |

| processus de cristallisation | variations de volume incohérentes |

Effets des basses températures sur les moisissures

En revanche, une température trop basse s'apparente à la congélation rapide d'un lac. La matière se solidifie vite, mais risque de se fissurer. Un refroidissement trop rapide emprisonne prématurément les chaînes moléculaires, engendrant des contraintes internes importantes, notamment dans les formes complexes.

- Contraintes liées au refroidissement rapide : les basses températures accélèrent le refroidissement, fixant prématurément les chaînes moléculaires.

- Retrait inégal : Un refroidissement rapide peut entraîner des taux de retrait variables sur l’ensemble du produit, ce qui conduit à une déformation 8 .

Trouver l'équilibre de température des moisissures

Trouver la température idéale pour le moule, c'est comme choisir le meilleur braquet pour une ascension à vélo. Un étalonnage précis est indispensable. Les capteurs et les systèmes de contrôle jouent un rôle crucial à cet égard. Ils surveillent et adaptent les températures, garantissant ainsi une qualité de produit optimale.

- Utilisation des capteurs : Les capteurs fournissent des données en temps réel sur l’état des moisissures.

- Systèmes de contrôle : Les systèmes modernes maintiennent des températures stables tout au long du processus de moulage.

Conseils pratiques pour la gestion de la température des moisissures

- Vérifiez et entretenez les conduits de refroidissement afin d'éviter tout blocage.

- Choisissez des matériaux aux propriétés thermiques connues pour de meilleurs résultats.

- Expérimentez pour déterminer les températures optimales pour les nouveaux moules.

- Tenez compte de la température et de l'humidité ambiantes lors du réglage des températures.

En me concentrant sur ces méthodes, j'ai constaté que les fabricants améliorent la qualité et l'efficacité de leurs produits grâce à des réglages de température appropriés. L'ajustement des températures en fonction du type de matériau et de la complexité du produit a transformé mon travail de moulage par injection.

Une température élevée des moisissures provoque un refroidissement inégal.Vrai

Un refroidissement irrégulier dû aux températures élevées du moule entraîne des contraintes thermiques et des déformations.

Une température de moule basse réduit le retrait du produit.FAUX

Les basses températures des moules augmentent le retrait, provoquant une contraction irrégulière et des déformations.

Comment puis-je lutter contre le gauchissement lors du moulage par injection ?

En entrant dans le monde du moulage par injection, j'ai constamment été confronté au problème du gauchissement. Chaque projet m'a appris de nouvelles façons de réduire ces défauts gênants. Ce défi semblait sans fin. Et il l'était vraiment.

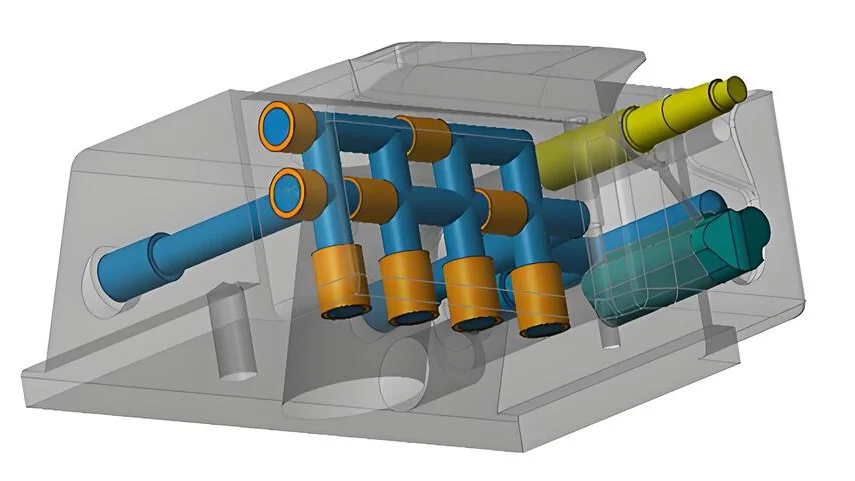

Pour limiter les déformations lors du moulage par injection, je me concentre sur le réglage des températures du moule. Je veille à ce que les vitesses de refroidissement soient uniformes sur toute la surface du moule. Le choix des matériaux est crucial. Les logiciels de simulation sont indispensables : ils permettent d’identifier rapidement les problèmes potentiels et de modifier les conceptions avant le lancement de la production.

Comprendre pourquoi le gauchissement se produit

Avec le temps, j'ai compris l'importance de comprendre les causes du gauchissement. Les températures élevées du moule engendrent des contraintes thermiques car les pièces refroidissent de manière inégale. J'ai été surpris d'apprendre que les pièces se déformaient parce qu'elles refroidissaient à des vitesses différentes. À l'inverse, les basses températures du moule provoquent un refroidissement rapide et figent prématurément les chaînes moléculaires, ce qui engendre des contraintes internes et du gauchissement.

Meilleurs paramètres de température du moule

Choisir la température idéale pour le moule est complexe. Des températures trop élevées entraînent une cristallisation irrégulière, tandis que des températures trop basses provoquent un refroidissement trop rapide. L'utilisation de simulations informatiques m'a été extrêmement utile. Ces outils permettent de visualiser l'influence des différentes températures sur le produit et de trouver le juste équilibre.

| Température du moule | Effet sur la déformation |

|---|---|

| Haut | Favorise une cristallisation irrégulière |

| Faible | Augmente le risque de refroidissement rapide |

Choix des matériaux et planification de la conception

Le choix du matériau est primordial. Les plastiques cristallins se déforment sous l'effet de la température ; je privilégie donc les matériaux au comportement prévisible afin d'éviter toute déformation. La forme de la pièce influe également ; une épaisseur constante favorise un refroidissement uniforme.

Utilisation des outils de simulation modernes

Avant de lancer la production, j'utilise un logiciel de simulation pour détecter rapidement les éventuels problèmes de déformation. Cette approche permet de gagner du temps et de réduire les déchets en autorisant des ajustements précoces de la conception et du processus ; c'est comme entrevoir l'avenir du moulage par injection !

Pour ceux qui s'intéressent aux critères de sélection des matériaux , comprendre leur comportement dans différentes situations est essentiel pour optimiser la conception. Il s'agit de trouver le juste équilibre pour un résultat optimal.

Une température élevée des moisissures provoque un refroidissement inégal.Vrai

Un refroidissement irrégulier dû à une température élevée du moule engendre des contraintes thermiques.

Les basses températures de moulage réduisent le retrait du produit.FAUX

Les basses températures des moules augmentent le retrait, ce qui provoque des problèmes de déformation.

Conclusion

La température du moule a un impact significatif sur le gauchissement des produits moulés par injection : les températures élevées entraînent un refroidissement irrégulier et les températures basses une solidification rapide, les deux phénomènes provoquant des contraintes internes et des déformations.

-

Ce lien fournit des informations détaillées sur la façon dont le polyéthylène réagit aux températures élevées des moules, offrant des solutions pour gérer les problèmes de cristallisation. ↩

-

Explorez des méthodes innovantes pour contrôler la température des moules afin de prévenir les défauts et d'améliorer les résultats de fabrication. ↩

-

Découvrez comment les basses températures des moules affectent les propriétés de la matière plastique fondue, influençant les vitesses de refroidissement et la formation de contraintes. ↩

-

Découvrez comment la conception des moules peut atténuer ou aggraver les problèmes de déformation des contenants moulés. ↩

-

Explorez les principes de base du moulage par injection pour comprendre son rôle dans la déformation du produit. ↩

-

Découvrez comment l'ingénierie de précision permet de prévenir les défauts de fabrication. ↩

-

Ce lien vous permettra de comprendre comment des températures de moulage élevées peuvent entraîner des défauts tels que le gauchissement. ↩

-

Découvrez comment un retrait irrégulier affecte l'intégrité du produit et quelles mesures peuvent être prises pour l'atténuer. ↩

-

La compréhension des contraintes thermiques contribue à la conception de moules qui réduisent les risques de déformation. ↩

-

Les outils de simulation aident les concepteurs à prévoir les déformations et à optimiser les paramètres des moules. ↩

-

Le choix des matériaux influe sur les performances des pièces et leur sensibilité à la déformation. ↩