Les ingénieurs réfléchissent souvent à la manière dont les matériaux agissent lors du moulage par injection. Ce processus complexe est intrigant. Mon travail de conception m'a amené à vraiment valoriser ce voyage.

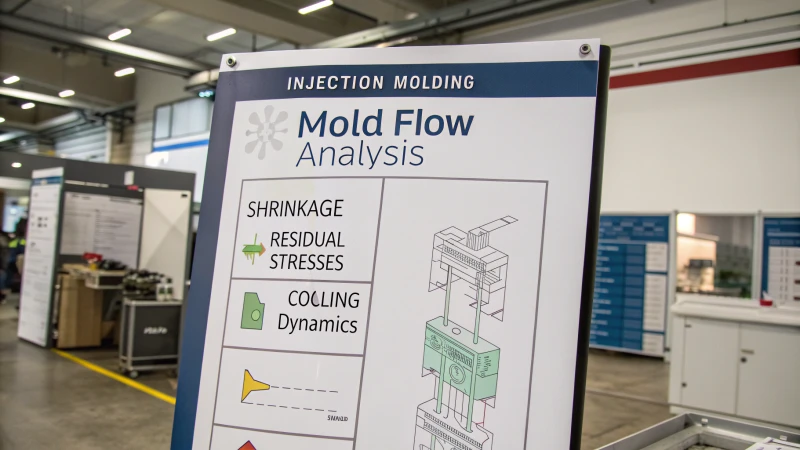

L'analyse du flux de moule prédit le gauchissement des pièces moulées par injection en évaluant le retrait, les contraintes et les modèles de refroidissement. Cela garantit une production de haute qualité et rationalise la conception, améliorant ainsi la qualité du produit final.

L'analyse des flux de moules est devenue mon outil préféré pour la réussite des projets. Cet outil étudie en profondeur l'impact du retrait, des contraintes et de la température sur les pièces moulées. Cela fait plus que simplement expliquer les propriétés des matériaux. Dans un projet, j'ai découvert très tôt un possible gauchissement grâce à cette analyse. Cette découverte a permis à mon équipe d'économiser de nombreuses heures de refonte. Cela a vraiment beaucoup aidé.

L'analyse du flux de moule prédit le gauchissement des pièces moulées par injection.Vrai

Cette affirmation est vraie dans la mesure où l’analyse du flux de moule évalue les facteurs qui influencent le gauchissement, garantissant ainsi la qualité de la production.

L'analyse du flux de moule n'est pas pertinente pour les processus de moulage par injection.FAUX

Cette affirmation est fausse ; L'analyse du flux de moule est essentielle pour prévoir et gérer des problèmes tels que le gauchissement dans le moulage par injection.

- 1. Qu’est-ce qui cause réellement le retrait des pièces moulées par injection ?

- 2. Comment les contraintes résiduelles affectent-elles la qualité des composants moulés ?

- 3. Comment le logiciel d’analyse des flux de moule peut-il bénéficier à votre processus de moulage par injection ?

- 4. Comment les ingénieurs peuvent-ils optimiser les conceptions en fonction des résultats de l’analyse du flux de moule ?

- 5. Conclusion

Qu’est-ce qui cause réellement le retrait des pièces moulées par injection ?

Avez-vous déjà réfléchi aux raisons pour lesquelles vos pièces moulées par injection ne ressemblent parfois pas à ce que vous espériez ? Connaître les détails du retrait change réellement la conception et la fabrication des produits. Les facteurs clés influencent le succès. Explorons-les pour bien faire les choses.

Les pièces moulées par injection rétrécissent en raison du retrait anisotrope dû aux changements de matériaux, du retrait inégal dû aux variations d'épaisseur de paroi et aux contraintes résiduelles dues aux effets d'écoulement et thermiques. Des simulations précises sont cruciales pour prédire la déformation.

Comprendre le retrait dans le moulage par injection

Le retrait est un aspect critique des pièces moulées par injection, influencé par divers facteurs qui doivent être pris en compte lors du processus de conception et de fabrication. Vous trouverez ci-dessous les principaux facteurs ayant une incidence sur le retrait :

1. Pensez au rétrécissement

Retrait anisotrope

Le retrait anisotrope se produit parce que différents matériaux présentent des taux de retrait variables en fonction de leur orientation moléculaire. À mesure que les plastiques refroidissent, ils peuvent rétrécir différemment dans le sens de l'écoulement et perpendiculairement à celui-ci.

L'utilisation du logiciel d'analyse du flux de moule 1 peut fournir des données essentielles sur le retrait pour différents matériaux, permettant ainsi aux concepteurs de prédire le retrait avec précision en fonction de la direction d'écoulement et de la pression dans la cavité du moule.

Rétrécissement inégal

Une épaisseur de paroi inégale entraîne souvent des vitesses de refroidissement inégales, ce qui contribue directement aux incohérences de retrait. Par exemple, les sections à paroi mince refroidissent rapidement et rétrécissent donc plus tôt que les sections plus épaisses, ce qui entraîne des problèmes potentiels de déformation.

En analysant la vitesse de refroidissement de chaque section et en considérant les propriétés thermiques du matériau, les ingénieurs peuvent mieux anticiper les déformations dues à ce retrait inégal. Ce processus peut être amélioré grâce à des outils permettant de calculer les coefficients de dilatation thermique 2 .

2. Analyse des contraintes résiduelles

Contrainte résiduelle d'écoulement

Au cours du processus de moulage par injection, des contraintes résiduelles d'écoulement résultent des effets de cisaillement sur la matière fondue. Ces contraintes peuvent conduire à des déformations importantes après refroidissement si elles ne sont pas gérées correctement. L'analyse du flux de moule calcule les taux de cisaillement et les répartitions des contraintes, aidant ainsi à prédire les déformations potentielles.

Contrainte thermique résiduelle

Les contraintes thermiques résiduelles se produisent lorsqu'il existe un gradient de température au sein de la pièce lors du refroidissement. Par exemple, si la surface du moule est plus froide que le cœur de la pièce, cette différence de température peut introduire une contrainte thermique importante susceptible d'avoir un impact sur l'intégrité de la pièce.

L'utilisation de simulations théoriques thermoélastiques 3 permet aux ingénieurs de visualiser ces contraintes et de prédire leur impact sur le produit final.

3. Simulation et prédiction complètes

Simulation de couplage de champ multi-physique

Le logiciel d'analyse de l'écoulement du moule intègre divers champs physiques pendant les phases d'écoulement de la matière fondue et de refroidissement. En couplant les champs de vitesse, de température et de pression, les concepteurs peuvent obtenir une vision globale de la manière dont ces facteurs interagissent pour influencer le retrait et les contraintes résiduelles.

Cette simulation permet de garantir que toute contrainte résiduelle d'écoulement générée pendant l'étape de remplissage est prise en compte dans les analyses de refroidissement ultérieures, améliorant ainsi la précision des prévisions.

Prédire l'ampleur et la direction de la déformation

L'aboutissement de simulations complètes permet aux ingénieurs de prévoir non seulement l'ampleur mais également la direction de la déformation des pièces moulées par injection. Cette capacité prédictive peut être visualisée grâce à des outils tels que des cartes de nuages de déformation, permettant aux ingénieurs de mieux comprendre les problèmes potentiels de déformation.

En comprenant ces facteurs, les concepteurs peuvent prendre des mesures proactives telles que l'optimisation des systèmes de refroidissement des moules ou l'ajustement des paramètres de traitement pour atténuer le gauchissement et améliorer la qualité du produit. Pour des informations plus détaillées sur ce sujet, envisagez d'explorer les techniques de simulation avancées 4 .

Le retrait anisotrope affecte les dimensions des pièces moulées par injection.Vrai

Différents matériaux rétrécissent à des taux variables en fonction de l'orientation moléculaire, ce qui a un impact sur les dimensions des pièces lors du refroidissement.

Une épaisseur de paroi inégale entraîne des vitesses de refroidissement uniformes lors du moulage.FAUX

Une épaisseur de paroi inégale entraîne des vitesses de refroidissement incohérentes, ce qui entraîne une déformation et une déformation potentielles des pièces moulées.

Comment les contraintes résiduelles affectent-elles la qualité des composants moulés ?

Certains composants moulés fonctionnent mieux que d'autres. Le stress résiduel joue un rôle très important à cet égard. Ce facteur caché affecte réellement la qualité du produit. Cela affecte également la longévité.

Les contraintes résiduelles dans les composants moulés entraînent des problèmes de déformation, de distorsion optique et de durabilité. Comprendre ses origines dans le flux et la chaleur pendant la production permet d'améliorer l'analyse du flux de moule, améliorant ainsi la conception des produits et la qualité de fabrication.

Comprendre les contraintes résiduelles dans le moulage par injection

La contrainte résiduelle est une contrainte interne qui existe dans les composants moulés après leur fabrication. Cela a un impact significatif sur la qualité de ces pièces de diverses manières, notamment la stabilité dimensionnelle, la durabilité et les performances globales.

Types de stress résiduel

-

Contrainte résiduelle d'écoulement

Lorsque le plastique fondu s'écoule dans un moule, différentes vitesses créent une contrainte résiduelle d'écoulement. Le centre se déplace plus rapidement que les bords, provoquant une répartition inégale des contraintes de cisaillement. Cela peut entraîner :- Déformation de la pièce lors du refroidissement

- Incohérences dans les propriétés mécaniques du composant

Pour mieux comprendre ce processus, 5 d'analyse de flux peuvent être utilisés.

-

Contrainte thermique résiduelle

Une contrainte thermique résiduelle se produit pendant le refroidissement. Imaginez ceci : lorsque le moule est froid et que l'intérieur est encore chaud, des répartitions inégales de la température génèrent des gradients thermiques qui peuvent provoquer :- Fissuration ou déformation dans les sections plus épaisses

- Imprécisions dimensionnelles affectant l'assemblage.

L'analyse du flux de moule peut simuler ces conditions pour prédire les effets des contraintes thermiques résiduelles.

Impact sur la qualité des composants

Les effets des contraintes résiduelles sur les composants moulés peuvent être classés en plusieurs domaines :

| Effet | Description |

|---|---|

| Stabilité dimensionnelle | Les contraintes résiduelles peuvent entraîner une déformation, empêchant les pièces de répondre aux spécifications de conception. |

| Distorsion optique | Les pièces utilisées dans les applications optiques peuvent subir une distorsion due aux contraintes internes. |

| Durabilité | Des niveaux élevés de contraintes résiduelles peuvent entraîner une défaillance prématurée ou une fatigue sous charge. |

Gérer le stress résiduel

Pour atténuer les effets des contraintes résiduelles, les fabricants peuvent adopter plusieurs stratégies :

- Utilisation de l'analyse du flux de moule : la prévision des répartitions du retrait et des contraintes aide à repenser les moules et les processus afin de minimiser les problèmes.

- Optimisation des taux de refroidissement : en garantissant des taux de refroidissement uniformes grâce à une conception soignée des canaux de refroidissement, les gradients thermiques peuvent être réduits.

- Sélection des matériaux : Le choix de matériaux présentant des propriétés de retrait favorables pour des applications spécifiques peut atténuer certaines contraintes résiduelles.

En tirant parti d’outils de simulation complets qui prennent en compte à la fois les caractéristiques thermiques et d’écoulement, les ingénieurs peuvent mieux comprendre comment les contraintes résiduelles se manifesteront dans les pièces moulées. Cette approche aide non seulement à prévoir les problèmes potentiels, mais permet également aux concepteurs de mettre en œuvre des mesures correctives dès le début du processus de conception. Pour plus d'informations sur l'optimisation de ces processus, consultez notre guide sur les meilleures pratiques en matière de conception de moules .

Les contraintes résiduelles peuvent provoquer une déformation des composants moulés.Vrai

Le gauchissement se produit en raison d'un refroidissement irrégulier et de contraintes internes, ce qui a un impact sur la stabilité dimensionnelle.

Les gradients thermiques n'affectent pas la durabilité des pièces moulées.FAUX

Un refroidissement inégal crée des contraintes thermiques résiduelles, conduisant à une défaillance prématurée potentielle des composants.

Comment le logiciel d’analyse des flux de moule peut-il bénéficier à votre processus de moulage par injection ?

Avez-vous rencontré des défis inattendus dans vos projets de moulage par injection ? Découvrez comment le logiciel d'analyse des flux de moules modifie votre approche. Cet outil améliore vos résultats.

Le logiciel d'analyse de flux de moule améliore le moulage par injection en prédisant le retrait, en analysant les contraintes résiduelles et en proposant des simulations détaillées, conduisant à une qualité de produit améliorée, une efficacité accrue et moins de défauts, ce qui en fait un outil essentiel pour les concepteurs.

Comprendre le logiciel d'analyse de flux de moule

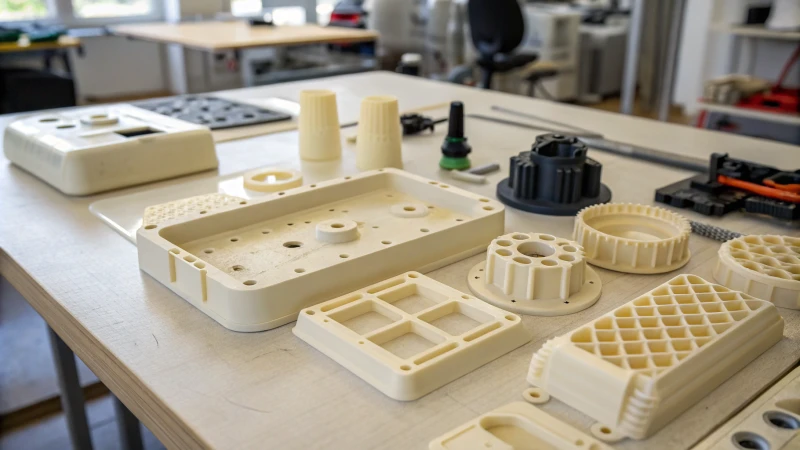

Le logiciel d’analyse de flux de moule agit comme un ami avisé dans l’industrie du moulage par injection. À mes débuts, j’ai été confronté à des problèmes de conception. Je souhaitais trouver un moyen de prévoir le comportement de mes créations. Ce logiciel simule l'écoulement du plastique en fusion à travers un moule, nous permettant ainsi d'anticiper les problèmes futurs. Cela contribue vraiment à améliorer l’efficacité et la qualité de nos produits.

1. Prise en compte du retrait

Un aspect important de l'analyse de l'écoulement du moule concerne le retrait anisotrope . Les plastiques rétrécissent différemment en fonction de leurs propriétés et de leur géométrie. J'ai été choqué de découvrir que le retrait varie considérablement en fonction de la direction d'écoulement et des caractéristiques du matériau. Une fois, j'ai conçu une pièce qui s'est déformée en ignorant cet effet. Le logiciel prédit les changements de retrait en fonction de la direction du flux et de la pression, nous aidant ainsi à nous rapprocher du produit final idéal.

La question du retrait inégal se pose également. Les pièces plus fines refroidissent plus rapidement que les pièces plus épaisses. Je me souviens d'un projet où une épaisseur de paroi inégale provoquait une déformation importante. L'analyse du flux de moule calcule les vitesses de refroidissement et prend en compte la dilatation thermique des matériaux, ce qui permet d'éviter ces problèmes.

2. Analyse des contraintes résiduelles

Les contraintes résiduelles sont des problèmes sournois qui endommagent les pièces moulées, entraînant des déformations ou des fissures et mettant en danger l'intégrité de la conception. Le logiciel met en évidence deux types de contraintes résiduelles :

- Contrainte résiduelle d'écoulement : Différentes vitesses d'écoulement provoquent des contraintes de cisaillement dans le matériau. Dans un projet, comprendre cela m'a aidé à ajuster les conceptions plus tôt, économisant ainsi du temps et des ressources.

- Contraintes thermiques résiduelles : Des températures inégales lors du refroidissement provoquent ces contraintes. J'ai eu une pièce déformée car j'ai ignoré ces différences de température. Le logiciel simule ces changements, permettant des ajustements de conception éclairés.

3. Simulation et prédiction complètes

L'analyse des flux de moules brille par sa capacité de simulation complète en intégrant divers aspects physiques tels que la vitesse, la température et la pression pendant les processus de remplissage et de refroidissement. Par exemple, observer l’évolution des contraintes résiduelles m’a aidé à prédire un gauchissement potentiel.

De plus, il fournit un outil de visualisation clair qui constitue un autre grand avantage : la carte des nuages de déformation montre clairement le gauchissement prévu, indiquant à la fois l'ampleur et la direction des déformations de la pièce. Cette information me permet d'agir rapidement en optimisant la conception des moules ou en ajustant les paramètres d'injection.

| Avantages du logiciel d'analyse des flux de moules |

|---|

| Prédit le retrait |

| Analyse les contraintes résiduelles |

| Simule les interactions multi-physiques |

| Visualise les tendances de déformation |

| Améliore l’efficacité de la production |

| Réduit le risque de défauts |

| Optimise la sélection des matériaux |

En résumé, le logiciel d’analyse des flux de moules agit comme un filet de sécurité ; il minimise les défauts et améliore l’utilisation des matériaux pour une production de haute qualité. Pour tous ceux qui travaillent dans la fabrication de plastiques, l’utilisation de cette technologie conduit à des conceptions de produits exceptionnelles et à des processus efficaces.

Le logiciel d’analyse du flux de moule prédit le retrait avec précision.Vrai

Le logiciel calcule le retrait anisotrope en fonction des propriétés du matériau, garantissant ainsi un produit final précis.

L'analyse des contraintes résiduelles n'est pas possible avec le logiciel de flux de moule.FAUX

L'analyse du flux de moule identifie et analyse efficacement les contraintes résiduelles de flux et thermiques dans les pièces moulées.

Comment les ingénieurs peuvent-ils optimiser les conceptions en fonction des résultats de l’analyse du flux de moule ?

Avez-vous déjà été confronté à la gêne occasionnée par une erreur de conception qui aurait pu être évitée ? Je l’ai certainement fait. Savoir utiliser l’analyse des flux de moule transforme les échecs possibles en grands succès. Ces succès apparaissent dès la phase de conception.

Les ingénieurs utilisent l'analyse du flux de moule pour optimiser les conceptions en prenant en compte le retrait, en examinant les contraintes résiduelles et en appliquant des simulations détaillées pour prédire avec précision les déformations.

Comprendre le retrait dans l'analyse du flux de moule

Un facteur clé que j'ai découvert est le rétrécissement . J'ai découvert que les plastiques rétrécissent de différentes manières, appelées retrait anisotrope , lorsqu'ils refroidissent. Cela signifie que différentes parties d’un article en plastique rétrécissent à des rythmes différents, en fonction du sens d’écoulement.

En utilisant un logiciel d'analyse de flux de moule, les ingénieurs peuvent obtenir des données de retrait pour des matériaux plastiques spécifiques, permettant ainsi une prévision plus précise du comportement des pièces après le moulage.

Retrait anisotrope

Je me souviens d'un projet impliquant une pièce fragile pour l'électronique grand public. Après les phases de remplissage et de maintien, j'ai étudié les prévisions de retrait dans différentes zones en fonction de la direction d'écoulement et de la répartition de la pression de la matière fondue. Cela m'a aidé à créer des moules non seulement efficaces mais très précis, garantissant précision et fonctionnalité.

Lutter contre le stress résiduel

Un autre aspect précieux de l'analyse du flux de moule que j'ai découvert est l'analyse des contraintes résiduelles . À mesure que le matériau fondu remplit des cavités complexes, des contraintes résiduelles d'écoulement se produisent en raison des forces de cisaillement.

L'analyse de l'écoulement du moule calcule les taux de cisaillement et les répartitions des contraintes pendant le processus d'écoulement, ce qui permet de prédire le comportement des pièces après refroidissement. J'ai expérimenté comment cette contrainte peut provoquer des déformations lors du refroidissement ; en effectuant une analyse détaillée des contraintes résiduelles, nous avons identifié la cause et ajusté notre processus.

De plus, les ingénieurs doivent également prendre en compte les contraintes thermiques résiduelles , qui résultent d'une répartition inégale de la température. Une grande différence de température entre la surface d'un moule et l'intérieur de la pièce provoque des contraintes thermiques.

Je me souviens d'une situation avec une différence de température importante entraînant des déformations qui ont failli perturber notre planning. L'analyse du flux de moule nous a permis de simuler les changements de température et d'évaluer efficacement les contraintes thermiques.

Techniques de simulation complètes

Simulation de couplage de champ multi-physique

Pour améliorer l'optimisation de la conception, j'ai utilisé des méthodes complètes de simulation et de prédiction. En combinant la vitesse, la température et la pression pendant les étapes de fusion et de refroidissement, l'analyse du flux de moule m'a donné une vision complète des problèmes potentiels.

Par exemple:

| Champ physique | Impact sur la conception |

|---|---|

| Champ de vitesse | Détermine le débit et l’efficacité de remplissage |

| Champ de température | Affecte les taux de refroidissement et la prévision du retrait |

| Champ de pression | Influence la pression d’emballage et de maintien |

Cette approche m'a aidé à comprendre comment les contraintes résiduelles d'écoulement des étapes de remplissage influencent la déformation par refroidissement.

Prédire l'ampleur et la direction de la déformation

Des simulations détaillées avec analyse du flux de moule m'ont permis de prévoir l' ampleur finale de la déformation et sa direction . Des outils visuels tels que les cartes de déformation montrent les niveaux de déformation des pièces, permettant ainsi de détecter rapidement les problèmes.

Cette prévoyance me permet d'agir de manière proactive ; J'ajuste le système de refroidissement du moule ou les paramètres de moulage par injection selon les besoins. Grâce à ces informations, j'ai réduit considérablement le gauchissement, améliorant ainsi réellement la qualité du produit.

Stratégies d'optimisation de la conception

L'utilisation des informations issues de l'analyse des flux de moule permet aux ingénieurs comme Jacky de prendre des décisions éclairées sur :

- Optimisation des systèmes de refroidissement des moules : modification des canaux de refroidissement en fonction des modèles de température.

- Modification des paramètres de moulage par injection : Modification de la vitesse et de la pression pour un meilleur remplissage.

- Amélioration de la conception de la structure des pièces en plastique : refonte des pièces pour gérer le retrait inégal ou les points de contrainte.

En intégrant ces stratégies dans leurs processus de conception, j'ai constaté une grande croissance de l'efficacité de la production et de la qualité des produits : cela change vraiment la donne ! Pour des conseils plus avancés, n’hésitez pas à explorer davantage 6 .

L'analyse du flux de moule permet de prédire le retrait anisotrope.Vrai

Les ingénieurs utilisent l’analyse du flux de moule pour comprendre comment les plastiques rétrécissent différemment en fonction de la direction du flux, contribuant ainsi à la précision de la conception.

L'analyse des contraintes résiduelles n'est pas nécessaire dans la conception du moule.FAUX

L'analyse des contraintes résiduelles est cruciale pour prédire la déformation et garantir l'intégrité des pièces moulées pendant le refroidissement.

Conclusion

L'analyse du flux de moule prédit le gauchissement des pièces moulées par injection en évaluant le retrait et les contraintes résiduelles, améliorant ainsi la précision de la conception et l'efficacité de la production.

-

En savoir plus sur les facteurs de retrait améliorera votre compréhension des processus de moulage par injection et améliorera vos conceptions. ↩

-

En savoir plus sur l'analyse des contraintes résiduelles peut vous aider à atténuer efficacement les problèmes de vos conceptions. ↩

-

Ce lien offre un aperçu des méthodes de simulation complètes qui peuvent optimiser votre processus de fabrication. ↩

-

Améliorez vos connaissances en matière de prédiction des déformations pour une meilleure qualité de produit. ↩

-

L'exploration de ce lien fournira des informations plus approfondies sur la gestion efficace des contraintes résiduelles dans les composants moulés, améliorant ainsi votre processus de conception. ↩

-

La découverte des meilleures pratiques en matière d'analyse des flux de moules peut vous aider à rationaliser vos processus de conception et à améliorer la qualité des produits. ↩