Le moulage par injection de précision est un élément essentiel de la fabrication de pointe, mais il présente des défis uniques qui peuvent paraître intimidants.

Les principaux défis du moulage par injection de précision comprennent la sélection et le traitement des matériaux, la conception et la fabrication des moules, le contrôle précis des paramètres de moulage par injection, la garantie de la précision dimensionnelle et le maintien de la qualité d'aspect du produit.

Examinons plus en détail ces défis et découvrons des stratégies efficaces qui peuvent aider les fabricants à s'orienter dans ce paysage complexe.

Le séchage des matériaux permet d'éviter les défauts de moulage de précision.Vrai

Un séchage adéquat des matériaux comme le nylon permet d'éviter la formation de bulles et l'hydrolyse.

- 1. Quel est l'impact du choix des matériaux sur le moulage par injection de précision ?

- 2. Quel rôle joue la conception du moule dans la précision du moulage par injection ?

- 3. Pourquoi le contrôle des paramètres de processus est-il crucial dans le moulage par injection ?

- 4. Comment optimiser l'apparence d'un produit en moulage de précision ?

- 5. Conclusion

Quel est l'impact du choix des matériaux sur le moulage par injection de précision ?

En moulage par injection de précision, le choix du matériau est crucial pour garantir la qualité du produit et la précision dimensionnelle.

Le choix des matériaux en moulage par injection de précision influe sur la résistance mécanique, la stabilité dimensionnelle et la résistance au fluage. Les matériaux tels que les plastiques techniques nécessitent un contrôle rigoureux de leurs propriétés, notamment la fluidité et le retrait, afin de garantir la stabilité du procédé et la précision du produit final. Un séchage adéquat du matériau est également essentiel pour prévenir les défauts tels que les bulles et l'hydrolyse.

Contrôle des performances des matériaux

Le moulage par injection de précision exige des matériaux présentant une résistance mécanique et une stabilité dimensionnelle élevées. Les plastiques techniques, par exemple, peuvent avoir des performances variables selon les conditions environnementales, notamment les variations de température et d'humidité. Cette variabilité peut impacter significativement la précision du produit final.

Par exemple, le nylon est connu pour son caractère hygroscopique, c'est-à-dire sa capacité à absorber l'humidité ambiante. S'il n'est pas correctement séché avant le moulage, cela peut entraîner une hydrolyse ou la formation de bulles, compromettant gravement l'intégrité du produit.

| Caractéristiques du matériau | Effet sur le moulage |

|---|---|

| Fluidité | Les influences remplissent la cohérence |

| Rétrécissement | Affecte la précision dimensionnelle |

| Résistance mécanique | Résistance aux chocs |

Importance du séchage des matériaux

Certains plastiques absorbent l'humidité et, sans séchage adéquat, cette humidité peut engendrer des problèmes importants lors du moulage. Par exemple, lors de l'injection de matériaux hygroscopiques comme les polyamides, toute trace d'humidité résiduelle peut provoquer des défauts qui compromettent la précision de la pièce moulée.

Il est donc essentiel de bien comprendre la température et la durée de séchage optimales pour chaque matériau. Les procédés de haute précision intègrent souvent des systèmes de séchage avancés afin de maintenir un taux d'humidité optimal.

Sélection des matériaux pour une précision dimensionnelle

Le choix du matériau adéquat implique de prendre en compte non seulement ses propriétés mécaniques, mais aussi son interaction avec le moule et les conditions de transformation. Des facteurs tels que le taux de retrait doivent être calculés avec précision afin de garantir que le produit final réponde aux exigences de précision les plus strictes. Les ingénieurs ont souvent recours à des simulations informatiques pour prédire ces comportements.

En se concentrant sur ces aspects, les fabricants peuvent atténuer les problèmes liés aux imprécisions dimensionnelles et améliorer la qualité globale de leurs produits. Pour en savoir plus sur le contrôle des performances des matériaux¹ , consultez des études de cas industrielles illustrant des mises en œuvre réussies.

Le nylon doit être séché avant le moulage afin d'éviter les défauts.Vrai

Le nylon absorbe l'humidité, ce qui provoque des défauts comme des bulles s'il n'est pas séché.

Le retrait du matériau est négligeable en moulage par injection.FAUX

Le retrait affecte la précision dimensionnelle, un facteur crucial pour le moulage de précision.

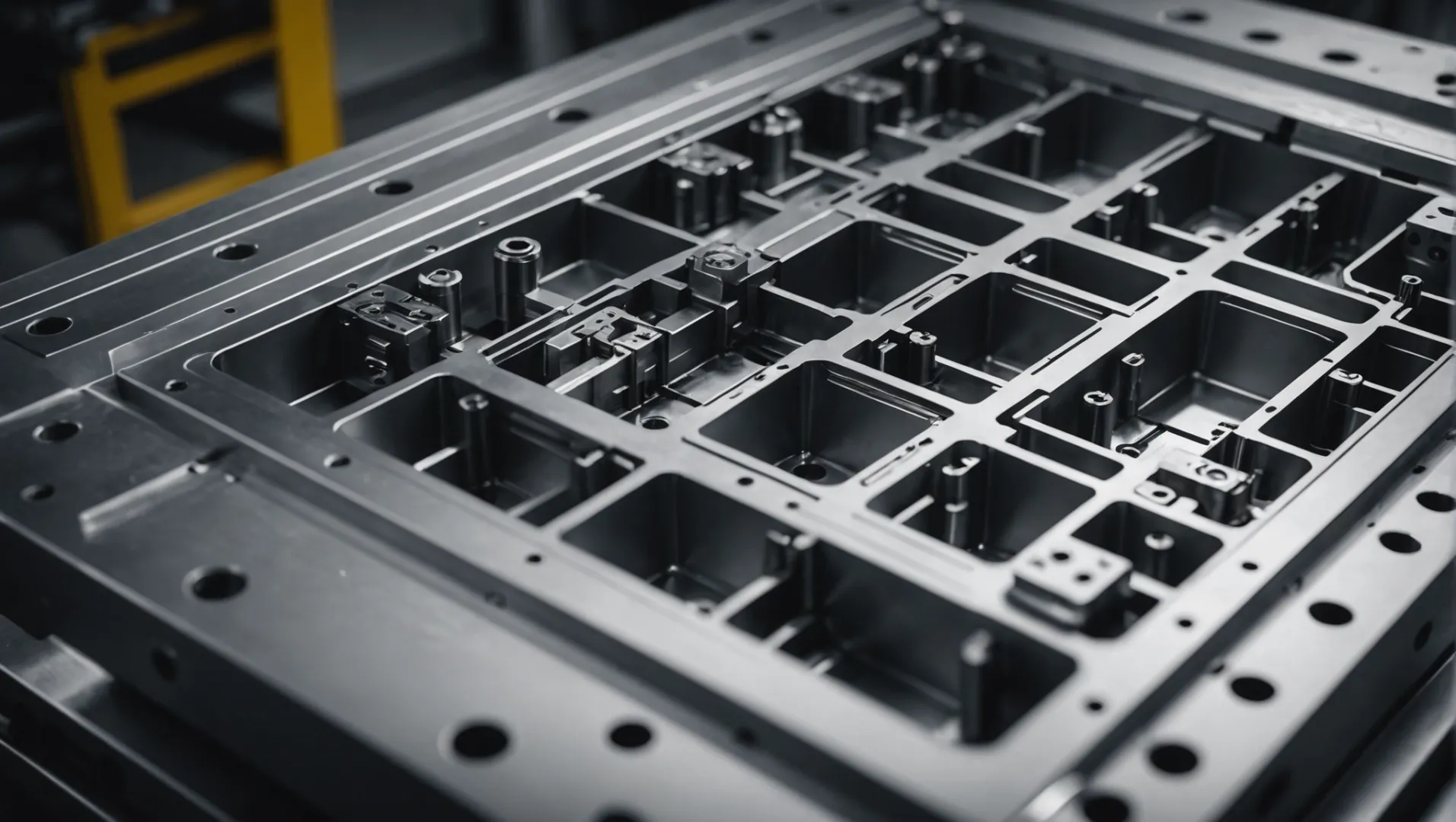

Quel rôle joue la conception du moule dans la précision du moulage par injection ?

La conception du moule est essentielle pour garantir la précision et la qualité des produits moulés par injection, influençant directement la précision dimensionnelle et la constance du produit.

La conception du moule influence considérablement la précision du moulage par injection, car elle détermine la précision de la cavité, la rationalité de la structure et la résistance à l'usure. Un usinage de haute précision et une conception optimale garantissent une qualité de produit constante et une stabilité dimensionnelle.

L'influence de la précision de la cavité du moule

La précision dimensionnelle d'une cavité de moule est cruciale pour la production de pièces moulées par injection de haute précision. Les dimensions de la cavité, l'état de surface et la précision de la ligne de joint doivent répondre à des normes rigoureuses. Idéalement, la tolérance dimensionnelle du moule devrait être inférieure au tiers de la tolérance de la pièce pour garantir une précision élevée. Ceci requiert des techniques avancées telles que CNC et EDM ) pour atteindre la précision nécessaire.

Par exemple, lors de la fabrication de composants pour l'industrie aérospatiale, même des écarts minimes peuvent entraîner des problèmes de performance importants. L'utilisation d'équipements de haute précision est donc non seulement avantageuse, mais indispensable. Apprenez -en davantage sur les techniques d'usinage CNC² .

Importance de la rationalité de la structure du moule

La conception structurelle d'un moule doit intégrer une disposition des cavités bien pensée, une conception efficace des canaux d'injection et un système de refroidissement performant. Une disposition des cavités mal conçue peut entraîner un retrait irrégulier de la pièce, affectant sa précision dimensionnelle. Par exemple, dans le secteur automobile où l'uniformité est primordiale, tout déséquilibre peut conduire au rejet de la pièce.

De même, une conception inadéquate du point d'injection peut engendrer des défauts tels que des marques de soudure ou de la cavitation, affectant négativement l'aspect et le fonctionnement. La conception du système de refroidissement est également cruciale, car elle contrôle la température du moule et influe donc directement sur la stabilité dimensionnelle du produit.

Lutter contre l'usure due aux moisissures

Lors du moulage par injection, les moules sont soumis à une pression et à un frottement élevés, ce qui entraîne une usure progressive. Cette usure peut modifier les dimensions des cavités et compromettre la précision du produit. Pour y remédier, il est essentiel de choisir des matériaux de moule présentant une excellente résistance à l'usure. Des techniques comme la trempe ou le chromage dur permettent d'améliorer leur durabilité.

Par exemple, dans l'industrie électronique où la précision des pièces est primordiale, l'utilisation de matériaux de haute qualité et de traitements de surface appropriés garantit l'intégrité des moules sur de longues séries de production. Explorez les options de traitement des matériaux pour moules³ .

Techniques avancées de traitement des moules

L'utilisation de technologies de pointe est essentielle pour la fabrication de moules répondant aux exigences de précision. Des techniques telles que la découpe au fil et le frittage laser permettent d'améliorer considérablement la précision et la durée de vie des moules. Chaque méthode présente des avantages spécifiques selon les exigences de la pièce produite.

Par exemple, le frittage laser permet de réaliser des géométries complexes sans usinage supplémentaire, ce qui est avantageux pour les composants de dispositifs médicaux de précision. Découvrez-en plus sur les technologies avancées de traitement des moules 4 .

La conception du moule influe sur la précision du moulage par injection.Vrai

La conception du moule a un impact direct sur la précision et la qualité des produits moulés.

Une conception inadéquate de la porte entraîne un rétrécissement uniforme.FAUX

Une conception inadéquate du point de fusion peut entraîner un retrait irrégulier, et non uniforme.

Pourquoi le contrôle des paramètres de processus est-il crucial dans le moulage par injection ?

Dans le monde du moulage par injection, la maîtrise des paramètres de processus est essentielle pour obtenir des produits précis et de haute qualité.

La maîtrise des paramètres de moulage par injection est essentielle pour garantir la précision et la qualité des produits. Des paramètres clés tels que la pression d'injection, la vitesse, le temps de maintien et la température du moule doivent être gérés avec rigueur afin de minimiser les défauts, d'améliorer la précision dimensionnelle et d'assurer la constance de la production.

Le rôle de la pression d'injection

La pression d'injection est essentielle pour garantir le remplissage complet de la cavité du moule par la matière plastique fondue. Une pression plus élevée peut améliorer la densité des pièces et réduire le retrait, mais risque également d'engendrer des contraintes excessives ou d'endommager le moule. Par exemple, un contrôle précis de la pression permet d'éviter des défauts tels que les bavures ou le gauchissement des pièces.

Importance de la vitesse d'injection

La vitesse d'injection influe sur la fluidité du plastique fondu dans la cavité. Une vitesse trop élevée peut engendrer des défauts tels que des lignes de soudure ou de la cavitation, tandis qu'une vitesse trop faible peut provoquer un remplissage incomplet ou des pièces de dimensions irrégulières. Un réglage précis de ce paramètre garantit un flux uniforme et minimise les défauts de surface. Ce réglage nécessite une bonne connaissance de la viscosité du matériau et de la géométrie de la pièce.

Équilibrer le temps de maintien et la pression

La pression de maintien compense le retrait du matériau lors du refroidissement, ce qui influe directement sur la précision de la pièce finale. Ce paramètre doit être ajusté en fonction des dimensions de la pièce et des propriétés du matériau. Le temps de maintien garantit une formation adéquate des pièces avant leur éjection. Par exemple, une pression de maintien plus élevée permet de réduire les porosités et les retassures, améliorant ainsi l'intégrité de la pièce.

Contrôle de la température du moule

La température du moule est cruciale pour garantir une vitesse de refroidissement constante et une précision dimensionnelle optimale. Des fluctuations de température trop importantes peuvent entraîner un retrait accru ou une mauvaise fluidité du matériau fondu. Un contrôle précis à ±1 °C contribue à l'uniformité des pièces. Une conception adéquate du système de refroidissement est essentielle pour une gestion efficace de la température.

Impact du cycle de moulage

La durée du cycle de moulage influe sur l'efficacité de la production et la qualité des pièces. Un cycle trop court peut entraîner des remplissages incomplets ou des déformations, tandis qu'un cycle prolongé peut augmenter les coûts. L'optimisation de ce paramètre implique de trouver un équilibre entre le temps et les exigences de qualité.

Pour maîtriser ces paramètres, les fabricants doivent utiliser des équipements de haute précision et intégrer des systèmes de mesure dimensionnelle 5 pour un retour d’information en temps réel.

La compréhension et l'optimisation de ces paramètres de processus permettent non seulement d'améliorer la qualité du produit, mais aussi de maximiser l'efficacité opérationnelle, ce qui en fait une pierre angulaire du succès dans le moulage par injection.

La pression d'injection influe sur la densité de la pièce.Vrai

Une pression d'injection plus élevée augmente la densité des pièces et réduit le retrait.

Le temps de maintien n'a pas d'incidence sur la précision des pièces.FAUX

Le temps de maintien permet de garantir la bonne formation des pièces, ce qui influe sur leur précision.

Comment optimiser l'apparence d'un produit en moulage de précision ?

En moulage de précision, l'optimisation de l'apparence du produit est essentielle pour atteindre des normes de qualité élevées.

Pour optimiser l'aspect des produits moulés avec précision, il convient de soigner la finition de surface du moule, l'uniformité de la couleur et la prévention des défauts. Ces facteurs garantissent la qualité esthétique et rehaussent l'attrait du produit final.

Amélioration de la finition de surface

L'état de surface d'une pièce moulée dépend directement de celui du moule. Obtenir une finition de haute qualité exige une attention méticuleuse aux détails lors de la fabrication et de l'entretien du moule. Ce dernier doit être poli miroir afin de minimiser les imperfections et de garantir un aspect lisse à la pièce finale. Par ailleurs, un nettoyage et une inspection réguliers permettent de préserver cette finition et d'éviter sa dégradation au fil du temps.

Garantir l'uniformité des couleurs

L'homogénéité de la couleur est essentielle pour les produits où l'esthétique est primordiale. Obtenir une répartition uniforme de la couleur sur la pièce moulée exige un contrôle rigoureux de plusieurs facteurs :

- Mélange des matériaux : Le mélange initial des pigments doit être minutieux afin d'éviter les différences de couleur.

- Contrôle de la température : Le maintien de températures constantes pendant le moulage évite les variations de couleur dues à un chauffage inégal.

- Régulation du temps de cycle : Un contrôle précis du cycle de moulage garantit que chaque lot bénéficie du même temps de traitement, contribuant ainsi à une production de couleur homogène.

Pour en savoir plus, vous pouvez explorer davantage les défis liés à l'uniformité des couleurs rencontrés dans les industries du moulage plastique.

Prévention des défauts de surface

Les défauts de surface tels que les lignes de soudure, les marques d'écoulement et la cavitation peuvent altérer considérablement l'aspect du produit. Pour atténuer ces problèmes :

- Optimisation de la conception du point d'injection : Un positionnement correct du point d'injection minimise le risque de lignes de soudure et de marques d'écoulement.

- Efficacité du système de refroidissement : Un système de refroidissement efficace garantit que les variations de température ne provoquent pas d'imperfections de surface.

- Réglage de la vitesse d'injection : Le contrôle de la vitesse d'injection permet d'éviter les défauts en permettant au plastique fondu de s'écouler en douceur dans le moule sans provoquer de perturbations.

Pour approfondir les stratégies de prévention des défauts 7 , l’examen des meilleures pratiques de l’industrie peut fournir des conseils précieux.

L'optimisation de ces aspects du moulage de précision améliore non seulement l'attrait esthétique du produit final, mais accroît également sa compétitivité sur le marché.

La finition de surface du moule influe sur l'apparence du produit.Vrai

Une surface de moule de haute qualité garantit un aspect final lisse du produit.

L'uniformité de la couleur est sans importance dans le moulage de précision.FAUX

L'homogénéité de la couleur est cruciale pour la qualité esthétique du moulage de précision.

Conclusion

En relevant ces défis, les fabricants peuvent améliorer considérablement la qualité et l'efficacité de leurs produits, ouvrant ainsi la voie au succès.

-

Fournit des exemples détaillés de contrôle des performances des matériaux pour une précision accrue : la surveillance et le contrôle du processus de moulage par injection peuvent vous aider à atteindre plusieurs objectifs : une meilleure qualité de processus, des produits de qualité supérieure et des coûts réduits… ↩

-

Découvrez les méthodes d'usinage CNC pour améliorer la précision des moules : cela nécessite généralement une sélection rigoureuse des outils, une création précise des trajectoires d'outils et un maintien très rigide de la pièce. Il est généralement toujours nécessaire de suivre… ↩

-

Découvrez les traitements qui prolongent la durée de vie et améliorent la précision des moules : dans ce travail, deux revêtements différents ont été testés afin d’accroître la résistance à l’usure de la surface d’un moule utilisé pour les plastiques renforcés de fibres de verre. ↩

-

Découvrez les technologies de pointe qui optimisent la production de moules : le frittage laser direct de métal (DMLS) est une technologie novatrice en moulage par injection plastique qui utilise l’impression 3D métal pour créer des moules ↩

-

Découvrez des outils pour un contrôle dimensionnel précis lors du moulage par injection : cette mesure doit être effectuée en temps réel et au plus près du temps de production de la pièce afin d’évaluer la qualité des pièces produites pour les contrôles futurs… ↩

-

Découvrez les défis courants et les solutions pour maintenir l'uniformité des couleurs dans le moulage : Défis liés à la constance des couleurs lors du processus de moulage par injection… Le volume de pièces est le facteur le plus important affectant la constance des couleurs de moulage. ↩

-

Découvrez des stratégies efficaces pour prévenir les défauts de surface courants en moulage par injection : la mise en place de mesures de contrôle qualité, telles que l’inspection des matières premières et le contrôle en cours de production, peut contribuer à minimiser les défauts de moulage par injection… ↩