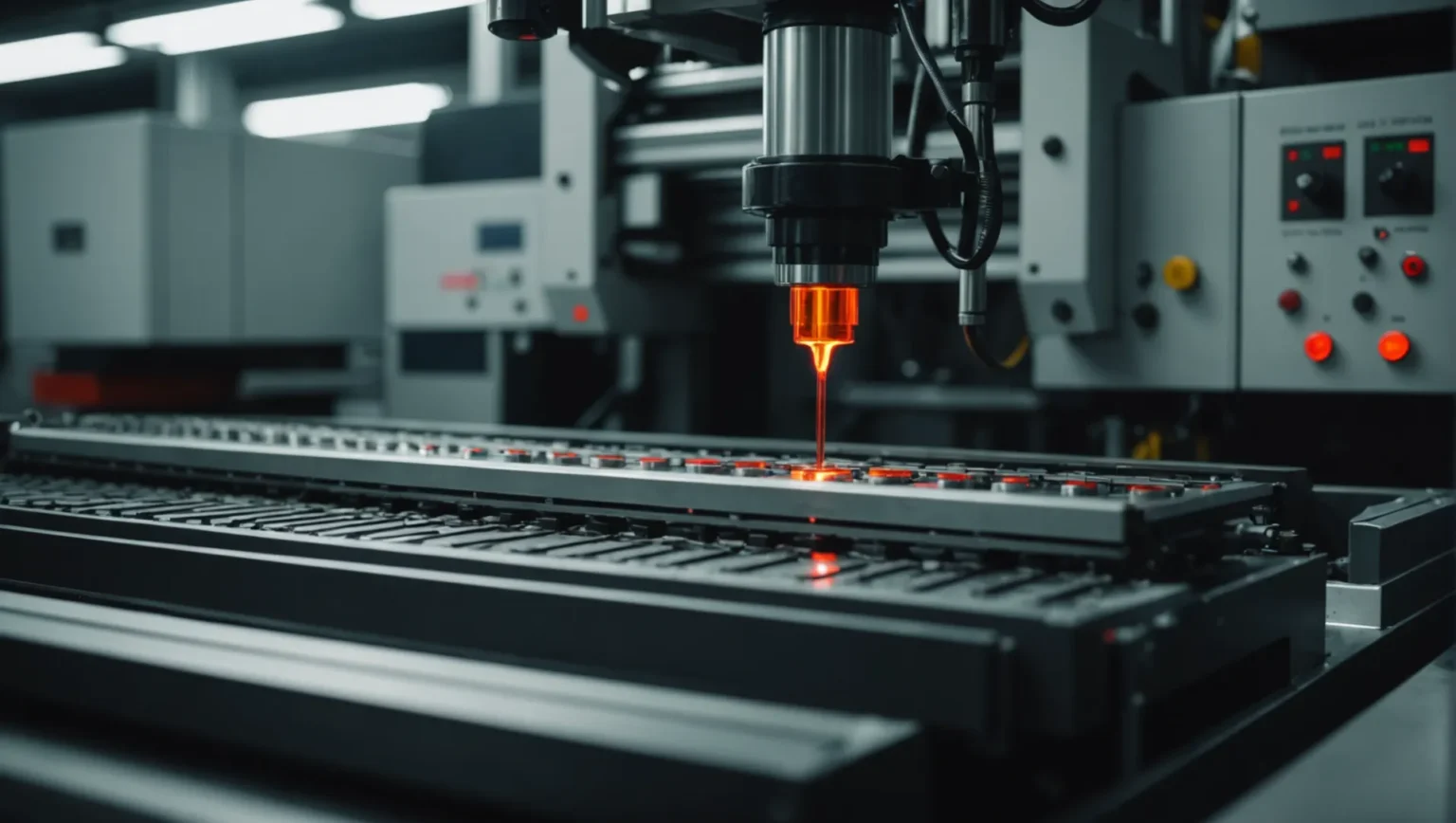

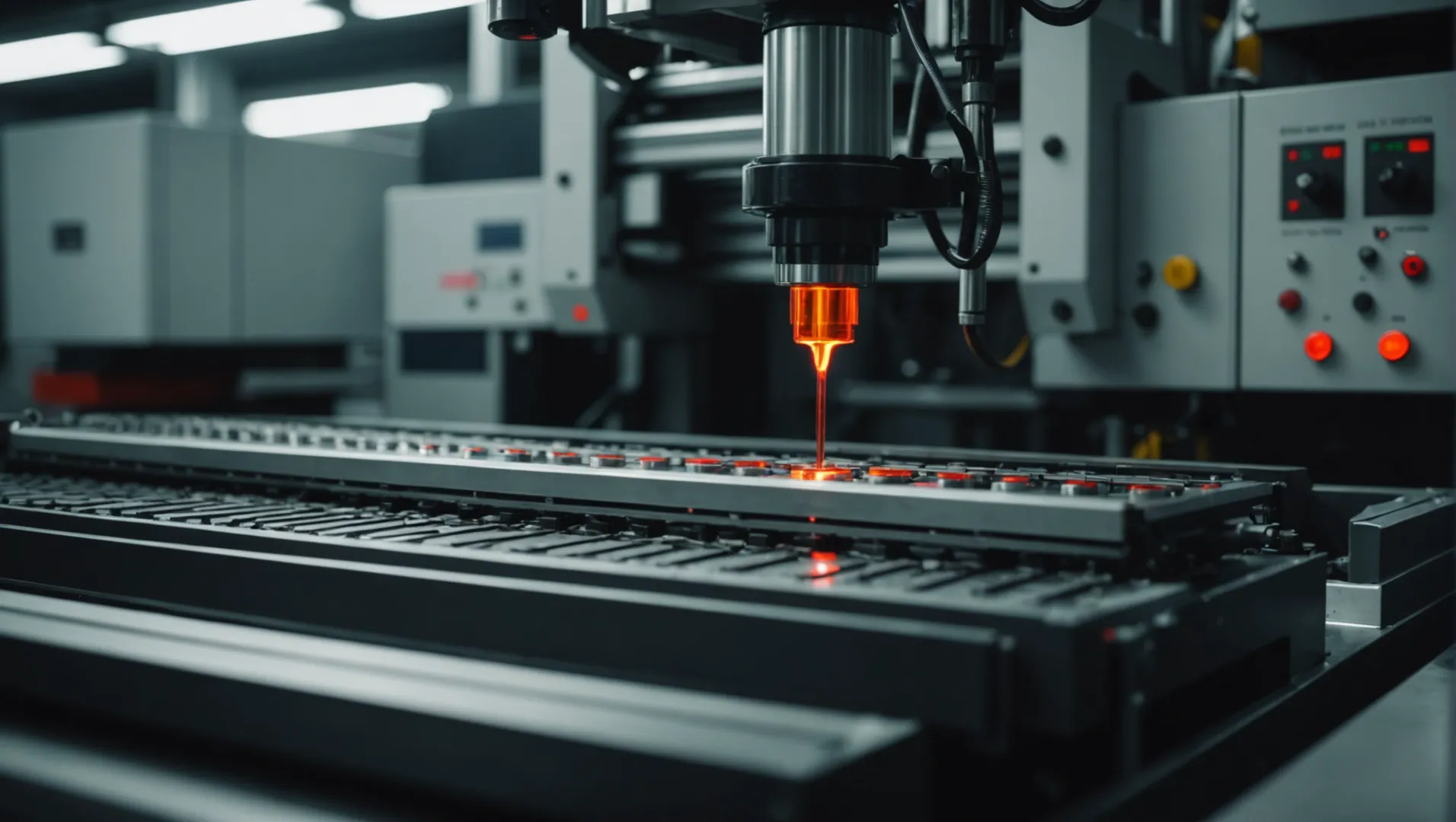

Le moulage par injection dans des environnements à haute température peut ressembler à un jeu aux enjeux élevés. Les enjeux ? L'intégrité de votre produit.

Les principaux défis du moulage par injection à haute température comprennent la modification des propriétés des matériaux, les complications du moule, l'augmentation des exigences en matière d'équipement et la réduction de l'efficacité de la production. Les solutions impliquent la sélection de matériaux résistants à la chaleur, l’optimisation de la conception des moules, l’ajustement des systèmes d’équipement et l’affinement des paramètres du processus.

Bien qu’il soit crucial de comprendre ces défis fondamentaux, approfondir les stratégies et innovations spécifiques peut améliorer considérablement vos processus de production. Explorons des informations détaillées qui pourraient transformer votre approche du moulage par injection à haute température.

Les températures élevées provoquent des modifications de la fluidité du plastique dans le moulage par injection.Vrai

Les températures élevées réduisent la viscosité du plastique, compliquant ainsi le contrôle de la vitesse et du volume de remplissage.

- 1. Comment les températures élevées affectent-elles les propriétés des matériaux dans le moulage par injection ?

- 2. Quel rôle joue la conception de moules dans les environnements à haute température ?

- 3. Comment optimiser les performances des équipements pour la résilience thermique ?

- 4. Quels ajustements de processus sont nécessaires pour une production efficace ?

- 5. Conclusion

Comment les températures élevées affectent-elles les propriétés des matériaux dans le moulage par injection ?

Les propriétés des matériaux lors du moulage par injection peuvent changer radicalement lorsqu’ils sont soumis à des températures élevées.

Les températures élevées dans le moulage par injection peuvent altérer la fluidité du plastique et provoquer une dégradation thermique, affectant la qualité et la résistance du produit. Ces défis nécessitent la sélection de matériaux appropriés et l’optimisation des processus pour une production efficace.

Comprendre les changements de matériaux à haute température

Dans le domaine du moulage par injection, les matériaux réagissent souvent de manière dynamique aux variations de température. À mesure que les températures montent en flèche, la fluidité des matières premières plastiques change considérablement. Cette modification affecte la vitesse et le volume de remplissage, rendant le processus sujet à des défauts tels que des bavures et des bavures. De plus, une chaleur excessive peut entraîner une dégradation thermique, compromettant la résistance et la ténacité des produits moulés.

Défis de fluidité et de contrôle

Lorsqu'ils sont exposés à des températures élevées, la viscosité des plastiques diminue, ce qui peut conduire à un état trop fluide. Cet état complique le contrôle de la vitesse et du volume de remplissage 1 , et augmente les risques de défauts de moulage. Les ingénieurs doivent adapter leurs stratégies en ajustant des paramètres tels que la vitesse et la pression d’injection pour maintenir la précision.

Effets de la dégradation thermique

La dégradation thermique est une préoccupation majeure à des températures élevées. Cela implique la rupture des chaînes polymères, entraînant une diminution des propriétés mécaniques. Les conséquences de cette rupture incluent une résistance à la traction, une résistance aux chocs et une durabilité réduites. La sélection de polymères résistants aux hautes températures peut atténuer ces effets indésirables.

Sélection de matériaux pour la résistance à la chaleur

Pour relever ces défis, il est essentiel de choisir des matériaux capables de résister à des températures plus élevées. Les plastiques techniques hautes performances sont conçus pour conserver leur stabilité dans des conditions extrêmes. Les polymères tels que le PEEK (polyéther éther cétone) et le PPS (sulfure de polyphénylène) sont souvent préférés en raison de leur excellente stabilité thermique et propriétés mécaniques.

Exemple de tableau : plastiques courants à haute température

| Matériel | Température de fonctionnement maximale | Propriétés clés |

|---|---|---|

| COUP D'OEIL | 250°C | Haute résistance, résistance chimique |

| PPS | 200°C | Stabilité dimensionnelle, ignifuge |

| PTFE | 260°C | Faible friction, non réactif |

Optimisations des processus pour une meilleure qualité

L'ajustement des paramètres du processus est crucial pour maintenir la qualité dans des environnements à haute température. En affinant les cycles de refroidissement et en assurant une ventilation adéquate, les fabricants peuvent prévenir les défauts tels que les déformations et les vides. De plus, l’utilisation de systèmes de refroidissement robustes dans les moules permet de réguler efficacement la température.

Importance des systèmes de refroidissement

Des systèmes de refroidissement efficaces sont essentiels pour dissiper rapidement la chaleur des moules. Ils aident à maintenir la précision dimensionnelle et la qualité de la surface en empêchant la surchauffe. Envisagez de mettre en œuvre des technologies de refroidissement avancées telles que des canaux de refroidissement conformes pour améliorer l'efficacité.

En prenant en compte ces considérations, les fabricants peuvent mieux gérer les complexités du moulage par injection dans des environnements à haute température, garantissant ainsi l'intégrité des produits et l'efficacité opérationnelle.

Les températures élevées augmentent la fluidité du plastique lors du moulage.Vrai

L'augmentation de la chaleur diminue la viscosité, rendant les plastiques plus fluides.

Le PEEK peut résister à des températures allant jusqu'à 300°C.FAUX

La température de fonctionnement maximale du PEEK est de 250°C.

Quel rôle joue la conception de moules dans les environnements à haute température ?

La conception des moules est essentielle lorsqu’il s’agit d’environnements à haute température dans le moulage par injection.

Dans les environnements à haute température, la conception des moules a un impact sur l’efficacité du refroidissement, la compatibilité des matériaux et la qualité du produit. Des systèmes de refroidissement efficaces, des matériaux de moule durables et un entretien régulier sont cruciaux pour minimiser les problèmes induits par la température et garantir la précision du produit.

L'impact des températures élevées sur la fonctionnalité des moules

Dans des environnements à haute température, les performances du moule sont considérablement affectées. L’efficacité du refroidissement est une préoccupation majeure. Les moules dans de telles conditions chauffent rapidement, ce qui nécessite des systèmes de refroidissement avancés pour maintenir des températures optimales. Sans refroidissement efficace, les dimensions du produit et la qualité de sa surface peuvent en souffrir.

La sélection des matériaux pour les moules est tout aussi critique. L'utilisation de matériaux résistants aux températures élevées et à la corrosion peut prolonger la durée de vie du moule. Une maintenance régulière est essentielle pour remédier rapidement à l’usure, réduire les temps d’arrêt et améliorer la cohérence de la production.

Concevoir des systèmes de refroidissement pour plus d'efficacité

Un système de refroidissement sophistiqué est indispensable pour maintenir les performances du moule à des températures élevées. L'augmentation du nombre de canaux de refroidissement et l'optimisation de leur diamètre peuvent améliorer la dissipation thermique. Cela préserve non seulement la qualité du produit, mais augmente également l'efficacité de la production en réduisant le temps de refroidissement.

De plus, l’exploitation de technologies avancées telles que le refroidissement conforme peut entraîner une répartition plus uniforme de la température dans le moule, évitant ainsi des défauts tels que le gauchissement ou le retrait inégal.

Stratégies de maintenance pour une utilisation durable des moules

Des stratégies de maintenance proactives sont essentielles. Des inspections régulières peuvent identifier dès le début des problèmes potentiels tels que l’érosion ou la fissuration. L'intégration de composants de haute qualité dans la conception du moule minimise les pannes inattendues.

De plus, la mise en œuvre d'un de maintenance prédictive utilisant des capteurs pour surveiller les données de performances en temps réel peut résoudre les problèmes de manière préventive, évitant ainsi des temps d'arrêt coûteux et garantissant une qualité de produit constante.

En se concentrant sur ces aspects de la conception des moules, les fabricants peuvent atténuer bon nombre des défis posés par les environnements à haute température, conduisant ainsi à des processus de moulage par injection plus fiables et plus efficaces.

Le refroidissement conforme réduit les défauts de moulage.Vrai

Le refroidissement conforme assure une répartition uniforme de la température, réduisant ainsi la déformation.

Les moules à haute température nécessitent moins d’entretien.FAUX

Les températures élevées augmentent l’usure, nécessitant un entretien plus fréquent.

Comment optimiser les performances des équipements pour la résilience thermique ?

Dans les environnements à haute température, l’optimisation des performances des équipements est essentielle pour maintenir l’efficacité et la qualité.

Améliorer la résilience thermique des équipements implique de moderniser les systèmes avec des composants résistants à la chaleur, d’améliorer les systèmes de refroidissement et d’assurer une maintenance régulière. Cette approche stratégique minimise les pannes et maintient la stabilité opérationnelle.

Comprendre les défis liés aux équipements en cas de chaleur élevée

Les températures élevées peuvent mettre à rude épreuve les systèmes centraux d'une machine de moulage par injection. Les composants électriques, par exemple, risquent de surchauffer, entraînant des pannes potentielles. Parallèlement, les huiles hydrauliques peuvent se dégrader plus rapidement, ce qui a un impact sur les performances du système.

Pour atténuer ces risques, envisagez de mettre en œuvre plusieurs stratégies :

-

Mise à niveau des composants électriques :

utilisez des composants spécialement conçus pour résister à des températures plus élevées. Ceux-ci peuvent contribuer à garantir un fonctionnement fiable même lorsque les conditions environnementales repoussent les limites. -

Optimisez les systèmes hydrauliques :

investissez dans des huiles hydrauliques de haute qualité qui conservent leurs propriétés sous des températures extrêmes. Surveillez régulièrement les niveaux d’huile et remplacez-les rapidement pour éviter tout problème lié à la dégradation. -

Améliorer les systèmes de refroidissement :

un système de refroidissement robuste est crucial pour maintenir la température de l'équipement. Envisagez d'augmenter le nombre de canaux de refroidissement ou de mettre à niveau ceux existants pour gérer des charges plus élevées.

| Composant | Mise à niveau suggérée | Avantages |

|---|---|---|

| Électrique | Composants résistants à la chaleur | Minimise les risques de surchauffe |

| Hydraulique | Huiles de haute qualité et résistantes à la chaleur | Garantit des performances système stables |

| Circuit de refroidissement | Chaînes étendues ou mises à niveau | Gestion efficace de la chaleur |

Entretien et surveillance

Un entretien régulier est essentiel pour garantir que tous les systèmes fonctionnent de manière optimale à des températures élevées. Cela comprend :

- Inspections de routine : Effectuer des vérifications approfondies des systèmes électriques et hydrauliques pour identifier l'usure ou les dommages.

- Maintenance programmée : Élaborez un programme de maintenance qui comprend le nettoyage, la lubrification et le remplacement des pièces si nécessaire.

- Surveillance en temps réel : utilisez des capteurs pour suivre les changements de température et les pressions du système. Ceux-ci fournissent des alertes précoces sur les problèmes potentiels.

Par exemple, des solutions de surveillance en temps réel 2 peuvent alerter les opérateurs en cas de pics de température irréguliers, permettant ainsi une action corrective immédiate.

Mise en œuvre de stratégies d’atténuation de la chaleur

Enfin, la mise en œuvre de stratégies d’atténuation de la chaleur peut améliorer encore davantage la résilience des équipements :

- Améliorations de la ventilation : améliorez la circulation de l'air autour de l'équipement en installant des ventilateurs ou des conduits de ventilation.

- Utilisation de matériaux isolants : Appliquez une isolation sur les parties critiques de la machine pour empêcher le transfert de chaleur.

- Formation du personnel : doter les opérateurs des connaissances nécessaires pour manipuler efficacement les équipements dans des scénarios à haute température.

En intégrant ces stratégies, les fabricants peuvent améliorer considérablement la résilience thermique de leurs équipements, garantissant ainsi des performances constantes et une réduction des temps d'arrêt lors des opérations à haute température. Découvrez-en davantage sur la gestion efficace de la chaleur 3 pour les équipements de moulage par injection.

Les composants résistants à la chaleur réduisent la surchauffe de l'équipement.Vrai

L'utilisation de composants résistants à la chaleur minimise les risques de surchauffe dans les environnements à haute température.

Un entretien régulier diminue le risque de panne de l’équipement.Vrai

La maintenance programmée garantit le fonctionnement efficace de l’équipement, réduisant ainsi les risques de panne.

Quels ajustements de processus sont nécessaires pour une production efficace ?

La rationalisation de la production dans des environnements à haute température nécessite des ajustements stratégiques des processus pour une efficacité optimale.

Une production efficace dans des environnements à haute température nécessite d’ajuster la vitesse et la pression d’injection, d’optimiser les cycles de refroidissement et d’assurer un contrôle précis de la température. Ces changements améliorent la manutention des matériaux, améliorent la qualité du produit et maintiennent la stabilité dimensionnelle.

Ajustement des paramètres d'injection

Pour parvenir à une production efficace, il est crucial d’ajuster les paramètres de moulage par injection tels que la vitesse et la pression d’injection. Dans les environnements à haute température, les matériaux peuvent devenir trop fluides, ce qui rend nécessaire un contrôle précis pour éviter les défauts tels que les bavures et les bavures. La réduction de la vitesse d'injection permet une meilleure gestion du flux de matière, tandis que l'ajustement de la pression garantit que la matière remplit correctement le moule sans provoquer de contrainte ou de distorsion.

Optimisation des cycles de refroidissement

L’intégration de cycles de refroidissement optimisés constitue un autre ajustement crucial. Cela implique de définir des temps de refroidissement appropriés et de garantir que l'ensemble du moule refroidit uniformément pour éviter toute déformation ou retrait. Un système de refroidissement efficace peut être amélioré en augmentant le nombre ou le diamètre des canaux de refroidissement, facilitant ainsi une dissipation thermique plus rapide.

Un tableau comparatif des méthodes de refroidissement 4 utilisées dans les environnements à haute température peut aider à sélectionner la stratégie la plus efficace :

| Méthode de refroidissement | Description | Avantages |

|---|---|---|

| Ventilation accrue | Améliore la circulation de l'air autour du moule | Rentable |

| Systèmes d'eau avancés | Utilise des canaux d'eau pour un refroidissement rapide | Très efficace |

| Refroidissement cryogénique | Utilise de l'azote liquide pour un refroidissement extrême | Taux de refroidissement le plus rapide |

Assurer un contrôle précis de la température

Le moulage par injection à haute température nécessite un contrôle précis de la température au sein des machines. Les températures fluctuantes peuvent avoir un impact sur les propriétés des matériaux et conduire à une qualité de produit incohérente. L'utilisation de capteurs et de contrôleurs avancés permet de maintenir des températures stables, garantissant des caractéristiques de produit uniformes et réduisant la dégradation des matériaux.

Entretien et surveillance réguliers

Une maintenance régulière fait partie intégrante d’une production efficace, en particulier dans les environnements exigeants. Les contrôles de routine et l'entretien rapide des équipements réduisent les temps d'arrêt dus à des pannes inattendues. système de surveillance robuste 5 permet un suivi en temps réel des performances des équipements, permettant des réponses rapides à toute anomalie.

En adoptant ces ajustements ciblés des processus, les fabricants peuvent améliorer considérablement leur efficacité de production, même dans des conditions difficiles de haute température.

La réduction de la vitesse d'injection évite les défauts tels que les bavures et les bavures.Vrai

Une vitesse d'injection plus lente permet un meilleur contrôle du flux de matière, réduisant ainsi les défauts.

Le refroidissement cryogénique est la méthode la plus lente de refroidissement des moules.FAUX

Le refroidissement cryogénique utilise de l'azote liquide, offrant la vitesse de refroidissement la plus rapide.

Conclusion

En relevant de front les défis du moulage par injection à haute température, vous pouvez garantir la qualité et l’efficacité de vos processus de production. Adoptons ces stratégies pour réussir.

-

Explorez les impacts détaillés des changements de fluidité du plastique sur la précision du moulage. : La fluidité du matériau de moulage du plastique fait référence à la capacité des matières plastiques à s'écouler dans le moule d'injection lors de la fabrication de produits en plastique. ↩

-

Découvrez des solutions de surveillance avancées pour éviter la surchauffe. : Nous sommes spécialisés dans la surveillance de la production en temps réel pour l'industrie du plastique, principalement les machines de moulage par injection. Réservez une démo gratuite avec nous. ↩

-

Découvrez des stratégies complètes pour gérer la chaleur des équipements. : Les moules d’injection plastique sont équipés de canaux de refroidissement internes, qui acceptent un flux constant de liquide de refroidissement en circulation (généralement de l’eau) à une température définie. ↩

-

Explorez diverses techniques de refroidissement pour améliorer l'efficacité du moule. : Refroidissez uniformément dans les deux moitiés du moule. Plusieurs aspects de la conception des canaux de refroidissement peuvent contribuer à une bonne conception des canaux. ↩

-

Découvrez des systèmes permettant de suivre efficacement les performances des équipements. : Le logiciel de surveillance de la production MachineMetrics surveille le TRS, l'utilisation des machines et les temps d'arrêt pour une efficacité de production maximale et des informations opérationnelles approfondies. ↩