Lorsque j’ai commencé à découvrir le moulage par injection, j’ai été surpris de voir à quel point de petits ajustements conduisaient souvent au succès ou à l’échec d’un produit.

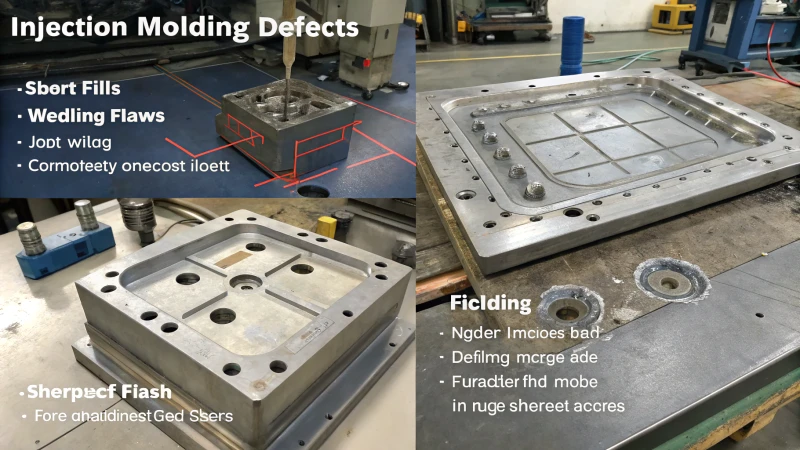

Des réglages de pression incorrects pendant l'injection peuvent créer des défauts tels que des tirs courts, des flashs, des marques de retrait, des marques de soudure, des marques de jet et des bulles. Ces problèmes surviennent lorsque la pression n'est pas précise – soit trop faible, soit très élevée – et cela a un impact sur la qualité, l'apparence et le fonctionnement du produit. La qualité, l'apparence et la fonctionnalité en souffrent.

En repensant à mes débuts dans le moulage, je me souviens avoir ressenti de la frustration lorsqu'un récipient fuyait à cause d'un tir court. La basse pression était à l’origine de ce problème classique, laissant certaines parties du moule vides. D’un autre côté, la haute pression a provoqué une éruption, où le matériau s’est échappé et a créé des morceaux supplémentaires à couper. Chaque défaut révèle une histoire de déséquilibre. Comprendre ces détails est très important pour quiconque entre dans le monde complexe du moulage. Les réglages de pression doivent être ajustés. Apprendre à ajuster ces paramètres peut aider à éviter ces défauts gênants.

Une pression inappropriée provoque des tirs courts lors du moulage.Vrai

Des tirs courts se produisent lorsque le moule n'est pas complètement rempli, souvent en raison d'une faible pression.

La pression d'injection élevée élimine tous les défauts de moulage.FAUX

La haute pression peut provoquer des défauts tels que des marques de bavure et de jet, mais elle ne peut pas les éliminer.

- 1. Quelles sont les causes des tirs courts dans le moulage par injection et comment les éviter ?

- 2. Pourquoi des éclairs apparaissent-ils pendant le moulage ?

- 3. Comment se développent les marques de retrait ?

- 4. Quelles sont les causes des marques de soudure dans les produits en plastique ?

- 5. Pourquoi des marques de jet et des bulles continuent-elles à apparaître dans le moulage ?

- 6. Conclusion

Quelles sont les causes des tirs courts dans le moulage par injection et comment les éviter ?

Avez-vous déjà essayé de résoudre un puzzle pour découvrir qu'il manque une pièce ? C'est ce que l'on ressent lorsque des plans courts se produisent dans le moulage par injection.

Dans le moulage par injection, des tirs courts se produisent lorsque la pression n'est pas suffisamment forte pour remplir le moule de plastique fondu, laissant ainsi des espaces vides dans l'article. Ce défaut apparaît fréquemment dans les produits aux parois minces ou aux formes complexes. Cela affecte vraiment à la fois leurs performances et leur apparence.

Comprendre les plans courts dans le moulage par injection

Je me souviens de ma première rencontre avec un plan court pendant le processus de moulage par injection. La tâche consistait à fabriquer des conteneurs en plastique, mais les conteneurs restaient inachevés malgré notre travail acharné. C'était frustrant jusqu'à ce que je réalise que c'était dû à une pression insuffisante pendant le moulage.

Un tir court 1 se produit lorsque le plastique fondu ne remplit pas complètement la cavité du moule. Pensez à verser de la pâte à crêpes dans un moule mais à avoir suffisamment de pâte pour le remplir. La raison principale ? Pression d'injection insuffisante pour pousser le plastique jusqu'au bout.

Causes des tirs courts

Lorsque la pression est trop faible, le plastique ne peut pas atteindre toutes les parties du moule. Ceci est particulièrement problématique pour les objets aux parois minces ou aux formes complexes. C'est un peu comme essayer de faire passer du beurre de cacahuète à travers une paille !

| Type de produit | Facteur de risque |

|---|---|

| Produits à parois minces | Haut |

| Structures complexes | Haut |

| Rapports de longueur d'écoulement élevés | Haut |

Impact des tirs courts

Le résultat ? Les produits présentent des bosses ou des trous visibles, affectant gravement leur résistance et leur fonction. Comme avec le récipient en plastique que j'ai mentionné : s'il a un tir court, il risque de fuir ou de ne pas contenir correctement les objets. C'est comme trouver un trou dans votre tasse à café bien-aimée.

Les tirs courts endommagent à la fois l'apparence et la résistance des produits, provoquant des problèmes majeurs de production. Ils peuvent entraîner davantage de déchets et une efficacité moindre – imaginez préparer des biscuits avec seulement la moitié de la pâte.

Mesures préventives

Éviter les tirs courts nécessite d'affiner le processus de moulage par injection 2 . Le réglage de la pression est très important : elle doit être suffisante pour remplir complètement le moule. Des contrôles réguliers de l’équipement et une conception intelligente des moules sont également importants. C'est comme s'assurer que vos ustensiles de cuisine fonctionnent parfaitement avant un grand dîner de famille.

Défauts associés

Lorsque vous traitez des plans courts, surveillez les autres défauts tels que les flashs ou les marques de retrait. Chaque défaut a ses propres raisons et effets, nécessitant différentes méthodes de prévention.

| Type de défaut | Cause | Impact |

|---|---|---|

| Éclair | Pression d'injection excessive | Affecte la qualité de l'apparence |

| Marques de retrait | Pression d'injection insuffisante | Provoque une surface inégale |

Comprendre ces aspects aide à identifier et à résoudre efficacement les problèmes de production, garantissant ainsi des résultats de haute qualité pour les produits moulés par injection.

Des tirs courts se produisent en raison d'une pression d'injection excessive.FAUX

Des tirs courts se produisent en raison d’une pression d’injection insuffisante, mais pas excessive.

Les produits à parois minces présentent un risque élevé de tirs courts.Vrai

Les produits à parois minces sont sujets aux tirs courts en raison de leur haute résistance.

Pourquoi des éclairs apparaissent-ils pendant le moulage ?

Curieux de savoir pourquoi ce flash ennuyeux continue d'apparaître sur vos pièces moulées ? J'ai vécu cela aussi, je suis perplexe.

Le flash se produit pendant le moulage lorsqu'une pression trop importante pousse le matériau au-delà des bords du moule. La haute pression dépasse souvent ce que le moule peut supporter, provoquant un débordement du matériau.

Comprendre Flash dans le moulage par injection

Imaginez que vous préparez des biscuits. Vous roulez la pâte et utilisez des emporte-pièces pour la façonner, mais un peu de pâte s'échappe toujours par les bords. Flash dans le moulage fonctionne de la même manière. Flash fait référence à un matériau supplémentaire débordant le long des bordures d'une pièce moulée. Ce débordement se produit lorsque la pression d'injection devient trop élevée et que le plastique fondu 3 s'échappe de la surface de joint du moule.

J'ai remarqué cela pour quelques raisons habituelles :

-

Force de serrage du moule : pensez à presser fermement deux tranches de pain pour empêcher le beurre de cacahuète de s'échapper. Le moule nécessite une forte force de serrage pour supporter la pression du matériau en fusion. Une force insuffisante signifie que les pièces du moule peuvent se déplacer, laissant le matériau s'échapper par les interstices.

-

Pression d'injection : considérez-la comme une cocotte minute : une pression excessive fait déborder les choses de manière inattendue. L'équilibrage de cette pression est crucial pour éviter les bavures et assurer un remplissage complet de la cavité du moule.

Facteurs contribuant à Flash

-

Conception de moules : la conception de moules joue un rôle clé. Les moules mal fabriqués avec une faible force de serrage ou des sections mal alignées sont sujets aux bavures. La conception doit créer une pression uniforme et un alignement approprié.

Facteur Description Ligne de séparation du moule Une ligne de joint inégale ou endommagée peut entraîner une fuite de matière. Espaces entre les curseurs et les broches d'éjection Le matériau peut s'écouler à travers les interstices s'il n'est pas correctement scellé. -

Propriétés des matériaux : Les matériaux se dilatent différemment sous la pression, ce qui est comparable à la façon dont certaines personnes ont besoin de plus d'espace que d'autres. La connaissance de ces caractéristiques d'expansion 4 facilite l'ajustement des paramètres du moule.

Atténuer les éclairs dans le moulage

Pour lutter contre le flash, les fabricants pourraient probablement :

- Optimiser la force de serrage : fournir une force de serrage adéquate empêche les espaces au niveau de la ligne de joint.

- Ajuster la pression d'injection : le réglage de la pression d'injection maintient le débit du matériau, réduisant ainsi le débordement.

- Entretien régulier : comme si vous ne sautiez pas les vidanges d'huile de voiture, des contrôles et des réparations réguliers des moisissures stoppent l'usure, réduisant ainsi les risques de formation d'éclairs.

Comprendre ces facteurs permet de mieux contrôler le processus de moulage, garantissant une production de haute qualité avec moins de défauts comme les bavures. La planification et l'ajustement des paramètres d'injection 5 réduisent considérablement ces problèmes. Tout se passe bien est aussi satisfaisant que de préparer des cookies parfaits !

Le flash se produit lorsque la force de serrage du moule est insuffisante.Vrai

Une force de serrage insuffisante permet au matériau de s'échapper, provoquant un éclair.

Un entretien régulier augmente l'apparition de bavures dans le moulage.FAUX

Un entretien régulier réduit l'usure, minimisant ainsi les éclairs.

Comment se développent les marques de retrait ?

Avez-vous déjà réfléchi aux raisons pour lesquelles certains produits ne semblent pas aussi élégants qu'ils le devraient ? Explorons ensemble le monde curieux des marques de retrait dans le moulage par injection.

Des marques de retrait se forment lorsqu'il n'y a pas suffisamment de pression d'injection pendant le refroidissement. Cela empêche le matériau de remplir correctement les zones rétrécies. Ces marques apparaissent souvent à proximité de pièces plus épaisses ou de conceptions complexes d'un produit.

Causes des marques de retrait

Les marques de retrait dérangent vraiment tous les designers. Imaginez créer un objet parfait, mais vous repérez ensuite ces minuscules creux qui ruinent sa surface lisse. C'est comme trouver une égratignure sur une voiture neuve. Quelle est la cause de ces marquages ? Habituellement, la pression d'injection lors du refroidissement est trop faible. Le matériau n’a pas assez de force pour remplir les zones qui rétrécissent.

Pression d'injection insuffisante

Pensez à remplir un moule aux parois inégales. Certaines zones sont fines, d’autres épaisses. Sans la bonne pression, les pièces plus épaisses refroidissent et rétrécissent, laissant des espaces. J'ai vu cela avec les thermoplastiques où une petite erreur provoque un retrait. Découvrez-en davantage dans ce guide détaillé 6 sur le comportement des matériaux.

Influence de la conception du produit

Le design a un rôle important. Les murs épais ou les conceptions détaillées provoquent souvent des marques de retrait. J'ai travaillé sur un projet avec des murs de plus de 3 mm d'épaisseur ; les risques de rétrécissement étaient incroyablement élevés.

-

Variation de l'épaisseur de paroi

Un tableau illustrant comment l'épaisseur variable des parois affecte le retrait :

Épaisseur de paroi (mm) Probabilité de retrait < 1.0 Faible 1.0 – 3.0 Modéré > 3.0 Haut -

Caractéristiques structurelles

Les nervures et les colonnes sont nécessaires mais peuvent augmenter les risques de rétrécissement. Connaître les principes essentiels de conception 7 permet de réduire ces effets.

Paramètres de moulage par injection

Ajustements de pression et de vitesse

Les ajustements de pression et de vitesse sont cruciaux. J'ai expérimenté des tirs courts à basse pression – un grand moment d'apprentissage qui a créé des dépressions, rendant le produit inutile, en particulier dans les conceptions à parois minces.

- Short Shot : Se produit lorsque le moule ne reçoit pas suffisamment de matière, ce qui conduit à des sections creuses. J'ai rencontré cela avec des conceptions complexes ; ce fut une leçon inoubliable.

- Flash : Une pression trop élevée provoque un débordement, laissant des morceaux supplémentaires coupés.

Techniques de surveillance et de contrôle

La technologie facilite probablement désormais la prévention des marques de retrait. Les capteurs en temps réel sont la norme dans la fabrication moderne et utilisent des outils de simulation 8 , qui ressemblent à un aperçu magique pour la prévision du retrait.

- Outils de simulation : Indispensables pour prédire le retrait avant production, permettant des ajustements de conception.

- Capteurs de pression : Ceux-ci fournissent des données vitales pour affiner efficacement les réglages de pression.

La gestion de ces facteurs peut réellement réduire les marques de retrait, en se concentrant sur une meilleure qualité et performance des produits. J'ai personnellement constaté de grandes améliorations.

Une pression d'injection insuffisante provoque des marques de retrait.Vrai

Une faible pression d'injection ne parvient pas à compenser la contraction du matériau.

Des parois plus minces augmentent le risque de marques de retrait.FAUX

Les murs plus épais, et non plus minces, sont plus sujets aux marques de retrait.

Quelles sont les causes des marques de soudure dans les produits en plastique ?

Avez-vous déjà réfléchi à la raison pour laquelle ces lignes de soudure ennuyeuses apparaissent sur vos tout nouveaux articles en plastique ?

Les marques de soudure sur les articles en plastique proviennent généralement d’une faible pression lors du moulage. Un écoulement lent de la fonte se produit. Une mauvaise fusion se produit là où les matériaux se rencontrent. Cela provoque des lignes de soudure laides. Ces lignes affaiblissent probablement le produit.

Comprendre les marques de soudure

Je me souviens de la première fois où j'ai remarqué des marques de soudure sur certains boîtiers en plastique dont je m'occupais. C’était comme découvrir une fissure sur l’écran d’un nouveau téléphone – très décevant. Ces marques apparaissent sous forme de lignes sur le plastique où les coulées fondues se rencontrent lors du moulage. Ils posent réellement des problèmes, non seulement en nuisant à la qualité esthétique 9 mais aussi en fragilisant éventuellement le produit.

Causes des marques de soudure

1. Pression d’injection inappropriée

L'une de mes premières leçons de moulage portait sur le rôle important de la pression d'injection. Imaginez-vous remplir un ballon d’eau en utilisant un lent filet d’eau d’un robinet ; à basse pression, le ballon se remplit à peine. De même, une faible pression dans le moule signifie que la matière fondue s'écoule lentement. Il ne se joint pas directement aux points de rencontre, créant des marques de soudure gênantes.

| Pression | Effet sur la fonte |

|---|---|

| Trop bas | Débit lent, mauvaise fusion |

| Optimal | Flux fluide, fusion complète |

| Trop haut | Flash excessif, potentiel d' autres défauts 10 |

Cet équilibre, c’est comme trouver l’équilibre parfait en cuisine : un peu trop ou pas assez peut gâcher le lot. La matière fondue a besoin de suffisamment de force pour bien fusionner sans causer d’autres problèmes.

2. Propriétés et conception des matériaux

J'ai appris au fil du temps que le type de plastique et la conception du moule sont cruciaux, comme les ingrédients secrets d'une recette. Ceux-ci peuvent vraiment décider du résultat final. Certains matériaux forment naturellement des lignes de soudure en raison de leurs caractéristiques d'écoulement. De plus, les aspects de conception du moule, tels que l'emplacement de la porte et l'épaisseur de la paroi 11, affectent l'apparence de ces lignes.

3. Variations de température

La température joue également un grand rôle. Imaginez cuire deux œufs : un à feu vif et un à feu doux – les deux s’avèrent imparfaitement cuits. De même, si la température n'est pas constante dans le moule, les zones où la matière fondue se rencontre peuvent refroidir de manière inégale. Cela provoque une fusion incomplète et ces redoutables marques de soudure.

Maintenir les températures du moule et de la matière fondue à un niveau correct résout de nombreux problèmes, permettant à la matière fondue de rester fluide de manière optimale pendant tout le processus.

Dépannage des marques de soudure

Le traitement des marques de soudure a été pour moi un parcours d'essais et d'erreurs :

- Trouver la bonne pression d’injection – équilibrer entre trop basse et trop élevée – est essentiel.

- Les logiciels de simulation ont vraiment aidé à analyser les modèles de flux ; il permet des ajustements dans la conception.

- Le maintien de températures uniformes pendant le moulage est crucial pour un écoulement uniforme de la matière fondue.

En maîtrisant ces facteurs, j'ai réduit considérablement les marques de soudure, améliorant ainsi la qualité du produit pour satisfaire à la fois les besoins esthétiques et de résistance. Qu'il s'agisse d'un appareil électronique élégant ou d'une pièce automobile solide, chaque défi résolu ressemble à une victoire personnelle dans mon parcours de moulage.

Une pression d'injection incorrecte provoque des marques de soudure.Vrai

Une basse pression entraîne un écoulement lent de la matière fondue, provoquant une mauvaise fusion et des marques.

Les marques de soudure améliorent la résistance du produit.FAUX

Les marques de soudure indiquent une mauvaise fusion, susceptible d'affaiblir le produit.

Pourquoi des marques de jet et des bulles continuent-elles à apparaître dans le moulage ?

Avez-vous déjà réfléchi à la raison pour laquelle des marques de jet et des bulles gênantes apparaissent dans les objets moulés ? Les produits moulés présentent souvent ces défauts. Explorons les secrets du moulage et découvrons comment résoudre ces problèmes habituels.

Des marques de jet apparaissent lorsque la pression et la vitesse d'injection poussent le plastique très rapidement dans les moules. En même temps, des bulles apparaissent si de l'air reste coincé dans la matière fondue. Cela se produit à cause d’une mauvaise pression. Le résultat est un produit affaibli. L'intégrité en souffre.

Comprendre les marques de jet

Les marques de jet causent des problèmes à tous ceux qui apprécient la perfection dans le moulage. Je me souviens de ma première fois que je les ai vus ; c'était comme si un petit serpent sournois avait ruiné ma belle création. Ces marques en forme de serpent apparaissent lorsque la pression d'injection 12 est trop forte. Le plastique rentre trop vite dans le moule. Imaginez-vous en train d'essayer de remplir un ballon d'eau avec une lance à incendie ! Ce flux rapide laisse des motifs sur la surface du produit. Vous ne voulez pas de cela pour des articles comme les emballages cosmétiques 13 ou les jouets qui doivent être parfaits.

| Facteurs contribuant aux marques de jet | Description |

|---|---|

| Vitesse d'injection élevée | Provoque un écoulement rapide du plastique fondu |

| Pression excessive | Les forces fondent pour se transformer en moule |

Décoder les bulles dans le moulage

Les bulles peuvent gâcher une pièce parfaite. Un projet semblait avoir la varicelle à cause des bulles. Ceux-ci se forment lorsque l’air est emprisonné dans le plastique. La basse pression permet un écoulement lent, emprisonnant l'air, tandis que la très haute pression capture l'air à mesure que la fonte s'accélère.

| Causes des bulles | Effets sur le produit |

|---|---|

| Faible pression d'injection | Débit lent ; emprisonnement d'air |

| Haute pression d'injection | Débit rapide ; entraînement de l'air |

Les bulles ne sont pas seulement une question d’apparence. Ils peuvent provoquer des cavités ou des problèmes de surface comme des renflements et des piqûres, affaiblissant ainsi la résistance et la densité du produit.

Autres problèmes connexes

- Short Shot (remplissage insuffisant) : Imaginez verser de la pâte dans un gaufrier mais trouver des trous dans votre gaufre. Des espaces apparaissent lorsque la pression d’injection est trop faible, laissant des parties du moule vides. C’est vraiment mauvais pour les produits aux parois minces ou aux conceptions complexes.

- Flash (débordement) : Flash m'a d'abord rappelé la pâte à biscuits qui s'échappait d'un emporte-pièce. C'est compliqué et vraiment ennuyeux ! Cela se produit lorsqu'une pression d'injection trop élevée dépasse la force de serrage du moule, provoquant un débordement du matériau.

- Marques de retrait : elles apparaissent généralement à proximité de sections épaisses lorsque la pression de refroidissement est faible, ruinant à la fois l'apparence et la fonction. C’est comme avoir un gâteau qui coule au milieu – décevant lorsqu’une finition impeccable est requise.

- Marques de soudure : elles apparaissent lorsque les flux de matière fondue ne se rejoignent pas correctement en raison d'une faible pression, créant des lignes qui affaiblissent le produit. Dans les objets nécessitant de la solidité, comme les manches d’outils, il s’agit d’un défaut sérieux.

Comprendre ces problèmes de moulage courants est crucial pour ajuster les paramètres de production et obtenir une qualité de produit élevée. En savoir plus sur les techniques de conception de moules 14 et effectuer des ajustements précis permet probablement de réduire ces problèmes dans le travail de moulage par injection.

Les marques de jet sont causées par une faible pression d'injection.FAUX

Les marques de jet se produisent en raison d'une pression d'injection élevée et non faible.

Des bulles peuvent se former à la fois à basse et à haute pression.Vrai

Les pressions basses et élevées peuvent emprisonner l’air et former des bulles.

Conclusion

Des réglages inappropriés de la pression d'injection lors du moulage peuvent entraîner des défauts tels que des projections courtes, des bavures, des marques de retrait, des marques de soudure, des marques de jet et des bulles, affectant ainsi la qualité et la fonctionnalité du produit.

-

Ce lien donne un aperçu de la manière dont les prises de vue courtes se produisent lors du moulage par injection. ↩

-

Apprenez des stratégies pour améliorer votre processus de moulage par injection et réduire les défauts. ↩

-

Découvrez comment le plastique fondu se comporte pendant le moulage pour mieux comprendre l'apparition de flashs. ↩

-

Comprendre l'expansion aide à ajuster les moules pour éviter les défauts comme le flash. ↩

-

L'optimisation des paramètres garantit une production de qualité et minimise les défauts comme le flash. ↩

-

Obtenez des informations sur la façon dont différents matériaux se comportent sous différentes pressions pour minimiser le retrait. ↩

-

Découvrez comment une conception réfléchie peut prévenir les défauts liés au retrait. ↩

-

Découvrez comment la surveillance en temps réel améliore la prévention des défauts dans la fabrication. ↩

-

Découvrez l'impact des marques de soudure sur l'attrait visuel des produits en plastique. ↩

-

Découvrez les autres défauts pouvant survenir lors du moulage par injection plastique. ↩

-

Comprenez comment l'épaisseur de la paroi affecte la conception du moule et l'apparition des défauts. ↩

-

L'exploration de ce lien vous aidera à comprendre comment une pression excessive affecte l'écoulement du plastique et crée des marques de jet. ↩

-

Ce lien met en évidence l'impact des marques de jet sur les produits esthétiques comme les cosmétiques, offrant un aperçu de la gestion des défauts. ↩

-

Découvrez des stratégies de conception efficaces qui aident à minimiser les défauts de moulage courants tels que les marques de jet et les bulles. ↩