Certains articles en plastique peuvent présenter des anomalies d'aspect ou de fonctionnement. La cause pourrait être la pression d'injection !

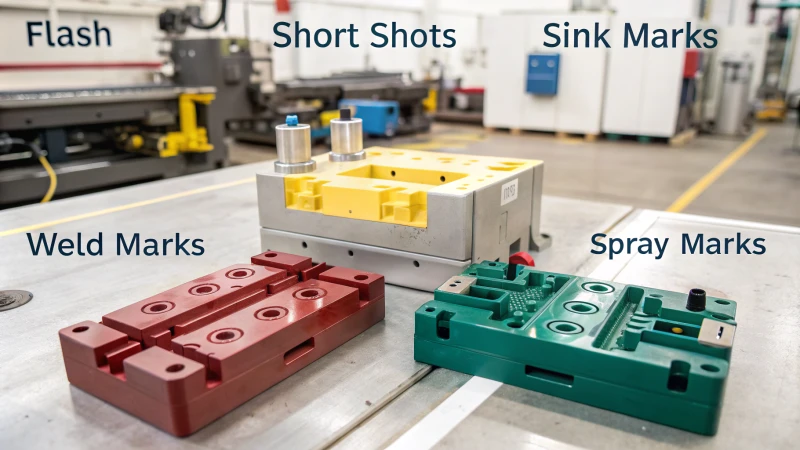

Une pression d'injection trop élevée ou trop faible lors du moulage provoque des défauts tels que des bavures, des injections incomplètes, des retassures, des marques de soudure et des traces de pulvérisation. Ces problèmes résultent de réglages de pression incorrects. L'aspect et la résistance du produit s'en trouvent affectés. Une pression excessive ou insuffisante a un impact négatif sur le résultat.

Il y a des années, lorsque j'ai commencé à explorer les détails du moulage par injection, j'ai rapidement compris l'importance cruciale d'une pression correcte. J'ai un jour observé un lot de boîtiers en plastique présentant des bavures disgracieuses. Ces bavures débordaient du moule. Cela a révélé qu'une pression trop élevée poussait le plastique fondu dans des zones indésirables, engendrant davantage de travail d'ébarbage et affectant les dimensions exactes du produit.

Une autre fois, j'ai rencontré le problème inverse : des impressions incomplètes. Imaginez des pièces inachevées, ne répondant pas aux exigences fonctionnelles ou esthétiques. La faible pression laissait certains espaces à peine remplis, ce qui était très problématique pour les maquettes complexes aux parois fines ou aux pièces détaillées.

Les retassures constituaient un autre défi. Un projet concernant des intérieurs de voiture s'est avéré particulièrement frustrant. La qualité visuelle était cruciale dans ce cas. Une pression insuffisante créait des surfaces irrégulières, ressemblant à de petits cratères. Pas idéal pour une présentation client.

Chacun de ces problèmes m'a appris à équilibrer la pression d'injection. Une pression excessive provoque des bavures et des marques de pulvérisation. Une pression insuffisante entraîne des injections incomplètes, des retassures et des marques de soudure, ce qui est très problématique. La compréhension de ces détails a été essentielle pour améliorer les méthodes de moulage et atteindre une qualité optimale.

Des défauts de bavure apparaissent en raison d'une pression d'injection élevée.Vrai

Une pression excessive force la matière à pénétrer dans les interstices du moule, provoquant des bavures.

Les retassures sont causées par une faible pression d'injection.Vrai

Une pression insuffisante entraîne un remplissage inadéquat du matériau, provoquant des affaissements.

- 1. Comment se produit le flash dû à la pression d'injection ?

- 2. Quelles sont les causes des pièces incomplètes en moulage par injection ?

- 3. Qu’est-ce qui provoque les marques de retrait sur les produits moulés ?

- 4. Comment les marques de soudure affectent-elles l'intégrité du produit ?

- 5. Quelles sont les causes des marques de pulvérisation dans le moulage par injection ?

- 6. Conclusion

Comment se produit le flash dû à la pression d'injection ?

Vous êtes-vous déjà demandé pourquoi certains objets en plastique présentent des bavures disgracieuses sur les bords ? La pression en est la cause. Découvrez comment la pression d'injection crée ces bavures et explorez des solutions possibles.

Le phénomène de bavure se produit lorsque la pression d'injection est trop élevée et que le plastique fondu déborde au niveau des joints ou des interstices du moule. Ce débordement altère l'aspect du produit et augmente le travail d'ébarbage.

Le rôle de la pression d'injection dans la formation instantanée

Je me souviens de la première fois où j'ai constaté des bavures dans mon travail. J'observais un lot de pièces moulées neuves, chacune présentant des morceaux de plastique indésirables sur les bords. C'était comme peindre un beau tableau et y renverser de la peinture. Les bavures apparaissent lorsque la pression d'injection est trop élevée. Le plastique en fusion s'engouffre dans le moule avec une telle force qu'il déborde au niveau des joints et des interstices. Cela nuit à l'aspect du produit et engendre un travail supplémentaire après la production, nécessitant un ébarbage accru.

Tableau : Effets d’une pression d’injection élevée

| Problème | Cause | Impact |

|---|---|---|

| Éclair | Une pression excessive provoque un débordement | Mauvaise apparence, taille accrue |

Cela m'a appris l'importance de trouver la bonne pression d'injection. Une pression trop élevée provoque des bavures. Une pression trop faible risque d'entraîner des injections incomplètes, laissant certaines zones non remplies. Précision et patience sont essentielles.

Comparaison avec d'autres défauts

L'équilibrage de la pression d'injection permet d'éviter bien plus que les bavures. Il contribue à prévenir des défauts tels que les injections incomplètes, les marques de soudure et les retassures. Chaque défaut révèle des problèmes de pression différents.

- En bref : Remplir un verre avec juste un peu d’eau ne suffit pas. De même, une pression trop faible ne remplit pas les cavités du moule, ce qui entraîne des produits incomplets.

- Retraits : Ces creux ressemblent à un gâteau qui refroidit sans assez de pâte. Les parois d'épaisseur irrégulière refroidissent de manière inégale ; sans une pression suffisante, il n'y a pas assez de matière pour compenser le retrait.

- Marques de soudure : Ces lignes indiquent les endroits où les coulées de plastique ne se rejoignent pas correctement, souvent en raison d'une faible pression. C'est comme deux rivières qui ne confluent pas harmonieusement.

Le réglage des paramètres de la machine, la vérification de l'intégrité du moule et l'utilisation de méthodes de refroidissement permettent de réduire considérablement ces défauts. Des contrôles réguliers garantissent une qualité de production constante.

Comprendre le rôle de la pression d'injection dans les bavures et autres défauts a permis d'améliorer l'esthétique et le fonctionnement de mes conceptions. Cela contribue grandement à aligner mes projets sur les objectifs de conception tout en augmentant l'efficacité de la production.

Une pression d'injection élevée provoque des bavures lors du moulage.Vrai

La pression excessive provoque le débordement du plastique fondu, créant un effet de bavure.

Le flash améliore l'aspect esthétique des produits moulés.FAUX

Les reflets nuisent à l'esthétique et nécessitent un ébarbage supplémentaire.

Quelles sont les causes des pièces incomplètes en moulage par injection ?

Un moulage par injection incomplet peut donner un produit d'apparence inachevée, comme un gâteau qui n'a pas bien levé. Ce phénomène a des causes et des solutions existent.

Les pièces incomplètes apparaissent lorsque le plastique ne remplit pas complètement le moule. Un manque de pression en est généralement la cause. Les pièces sont alors incomplètes : elles ont un aspect différent et ne fonctionnent pas correctement.

Comprendre les plans courts

Il est fréquent d'être contrarié lorsqu'une pièce moulée est incomplète. C'est tout à fait normal. Imaginez-vous en train de préparer un gâteau et de vous apercevoir à mi-cuisson qu'il vous manque de farine. Les pièces incomplètes sont des défauts gênants. Le moule ne se remplit pas complètement, ce qui affecte la qualité et l'utilisation du produit. Je me souviens de ma première expérience avec ce problème : un véritable cauchemar à l'approche de la date limite d'un projet.

Principales causes des tirs trop courts

-

Pression d'injection insuffisante

Imaginez que vous poussiez un ballon de plage sous l'eau d'une seule main. C'est comparable à une faible pression d'injection. Lorsque la pression est trop faible, le plastique n'a pas assez de force pour remplir le moule, notamment pour les pièces aux parois fines ou très détaillées.

Impact : Les pièces peuvent avoir l'air d'avoir été mordues par un requin – très mauvais pour l'esthétique et l'utilisation.

-

Flux de matières inadéquat

Imaginez une rivière complètement gelée ; c’est ce qui se passe avec un matériau à haute viscosité ou à refroidissement rapide. Il ne peut tout simplement pas atteindre toutes les parties du moule.

Facteurs influençant le débit Impact Température du matériau Une température plus élevée améliore le débit Température du moule Influe sur la vitesse de refroidissement Complexité de conception Influences remplir le chemin -

Ventilation inadéquate

Les problèmes de ventilation, c'est comme retenir sa respiration trop longtemps en nageant : impossible de continuer. L'air emprisonné dans le moule empêche un remplissage complet ; une bonne conception des évents est donc essentielle pour permettre à l'air de s'échapper.

-

Sélection des matériaux

C'est comme essayer de faire un smoothie avec des fruits congelés. Un mauvais matériau risque de ne pas bien s'écouler s'il ne correspond pas à la conception et à l'usage prévu.

-

Limitations de la machine

Utiliser de vieilles machines, c'est un peu comme conduire une voiture dont la boîte de vitesses est défectueuse. Il faut une pression et une vitesse constantes, sinon des problèmes de remplissage surviennent.

Aborder les tirs courts

Ajuster des paramètres comme la pression et la température permet de résoudre les problèmes d'injection incomplète ; c'est essentiel. Un contrôle régulier de la conception du moule et de la machine est indispensable pour un fonctionnement optimal.

Utiliser un logiciel de simulation, c'est comme avoir une sécurité supplémentaire à la maison : il anticipe les problèmes et permet d'optimiser les conceptions pour de meilleurs résultats.

Pour quelqu'un comme moi qui a déjà rencontré ces difficultés, ces étapes sont très utiles pour assurer une production stable.

Une pression d'injection trop faible provoque des injections incomplètes.Vrai

Une pression insuffisante ne permet pas de remplir complètement le moule, ce qui provoque des défauts.

La viscosité élevée du matériau empêche les injections incomplètes.FAUX

Une viscosité élevée restreint l'écoulement, augmentant ainsi le risque de remplissage incomplet.

Qu’est-ce qui provoque les marques de retrait sur les produits moulés ?

Avez-vous déjà remarqué ces vilaines bosses sur vos objets en plastique préférés ?

Des retassures apparaissent lorsque la pression exercée lors du moulage par injection est insuffisante. Ce phénomène est dû au retrait naturel du matériau lors de son refroidissement. Les zones présentant une épaisseur de paroi irrégulière sont particulièrement touchées. On observe alors des creux marqués à la surface du produit.

Connaître les retassures en moulage par injection

Vous est-il déjà arrivé de remarquer des creux ou des bosses inattendus sur une pièce en plastique ? C’est une situation courante. Les retassures sont particulièrement problématiques en moulage par injection. Je me souviens de la première fois où j’en ai constaté sur des pièces que j’avais conçues. C’était comme découvrir un bouton sur son nez juste avant un événement important : agaçant et surprenant !

Pourquoi les marques de retrait apparaissent-elles ?

- Pression d'injection insuffisante : Imaginez essayer de gonfler un ballon sans force suffisante. Si la pression est trop faible, le plastique risque de ne pas remplir complètement le moule, notamment dans les zones plus épaisses qui nécessitent davantage de matière pour compenser le retrait.

- Différences de refroidissement : Un refroidissement inégal peut également poser problème. C’est comme pour un gâteau : certaines parties cuisent plus vite que d’autres. Les parties épaisses refroidissent plus lentement, ce qui entraîne un retrait plus important que pour les parties fines.

- Comportement des matériaux : Les matériaux se rétractent différemment, tout comme les gâteaux lèvent différemment selon les recettes. Choisir le bon plastique permet d’éviter ces marques.

| Facteur | Impact sur les marques d'affaissement |

|---|---|

| Pression d'injection | La haute pression prévient les marques de retrait en assurant un remplissage adéquat et en compensant le retrait. |

| Temps de refroidissement | Des temps de refroidissement plus longs peuvent réduire le retrait et minimiser les marques de retassure. |

| Sélection des matériaux | Choisir des matériaux à faible taux de retrait peut aider à éviter les marques de retrait. |

Correction des marques de retrait

Alors, comment se débarrasser de ces vilaines marques de retrait ? Voici quelques astuces que j’ai apprises :

- Réglage de la pression d'injection : Trouvez la pression idéale permettant un remplissage correct du moule par la quantité de matériau nécessaire.

- Modifications de conception : Évitez les variations importantes d’épaisseur des parois. Comme en mode, la constance est de mise. Ajoutez des éléments tels que des nervures ou des bossages pour répartir uniformément la matière.

- Choisissez des matériaux adaptés : privilégiez les plastiques qui rétrécissent moins. Ceci est important pour les produits où l’esthétique est primordiale, comme les intérieurs de voiture³ ou les boîtiers électroniques⁴ .

Autres défauts à surveiller

En corrigeant les retassures, vous pourriez découvrir d'autres problèmes. C'est comme un jeu où la résolution d'un problème en fait apparaître un autre !

- Bavures (Débordement) : Se produit lorsqu'une force excessive pousse le plastique hors du moule, créant un excès le long des lignes de séparation.

- En bref : une pression insuffisante entraîne un remplissage incomplet, ce qui est problématique lorsque chaque détail compte.

- Marques de soudure : Une pression incorrecte provoque des lignes aux endroits où différents flux se rencontrent mais ne fusionnent pas correctement.

- Traces de pulvérisation : Les vitesses d’injection élevées provoquent ces défauts en forme de serpent.

Comprendre ces problèmes permet d'optimiser la production et d'améliorer la qualité des produits. Pour plus de solutions, consultez nos conseils sur les meilleures pratiques . Une fois ces astuces maîtrisées, vous deviendrez l'expert incontournable pour résoudre ces problèmes de moulage !

Les retassures sont causées par une faible pression d'injection.Vrai

Une pression insuffisante ne permet pas de remplir complètement le moule, ce qui provoque des retassures.

Des vitesses de refroidissement élevées augmentent l'apparition de marques de retrait.FAUX

Un refroidissement inégal, et non des vitesses élevées, provoque un retrait entraînant des marques de retrait.

Comment les marques de soudure affectent-elles l'intégrité du produit ?

Imaginez-vous en train de travailler sur un projet et de repérer ces marques de soudure délicates. Elles modifient considérablement la résistance du produit. Ces marques peuvent altérer l'intégrité de l'objet. Elles changent tout.

Des marques de soudure apparaissent lorsque des lignes de plastique se rejoignent sans se souder correctement, en raison de problèmes de température ou de pression. Ces lignes peuvent paraître fines, mais elles fragilisent souvent le produit et peuvent en altérer l'aspect.

Comprendre les marques de soudure

Vous est-il déjà arrivé de passer des heures sur un design pour finalement voir des lignes de soudure disgracieuses gâcher l'esthétique ? Je comprends votre frustration. Ces marques de soudure, ces lignes que l'on observe à la surface d'un produit, apparaissent souvent lors du moulage par injection plastique⁶ . Elles se forment lorsque différents flux de plastique se rencontrent sans se mélanger correctement, généralement en raison de variations de température ou d'une pression inadéquate.

| Facteur | Cause | Impact |

|---|---|---|

| Température | Une baisse significative se produit lorsque le plastique s'écoule dans la cavité du moule. | Mauvaise adhérence entre les couches fondues, ce qui entraîne l'apparition de lignes visibles. |

| Pression d'injection | Pression insuffisante entraînant un débit lent et un refroidissement prématuré. | Des zones de faiblesse au sein du produit, le rendant susceptible de se briser sous la contrainte. |

Effets sur l'intégrité du produit

-

Faiblesse structurelle

Je me souviens avoir travaillé sur une pièce automobile ; les marques de soudure posaient un problème majeur. Ces marques créent des points faibles, surtout dans les pièces où la durabilité est primordiale.

-

Préoccupations esthétiques

Et puis, il y a l'aspect du produit. Imaginez un joli emballage de cosmétique gâché par ces lignes. C'est comme dessiner une moustache sur la Joconde !

-

Fonctionnalité compromise

Pour les produits aux formes complexes ou aux dimensions importantes, les marques de soudure perturbent souvent leur fonctionnement. J'ai déjà dû réparer un appareil électronique où ces marques empêchaient l'assemblage des pièces.

Réduction des marques de soudure

Avec le temps, j'ai compris que la résolution des problèmes de marques de soudure impliquait d'ajuster plusieurs facteurs :

- Contrôle de la température : Une température stable assure un écoulement régulier et une fusion optimale.

- Pression d'injection : Une pression correcte empêche un refroidissement prématuré et assure une meilleure adhérence.

- Choix des matériaux : Le choix de matériaux présentant de bonnes propriétés d’écoulement réduit probablement les risques de marques de soudure.

Pour des entreprises comme Jacky 8 , la compréhension de ces détails est essentielle pour garantir la qualité et l'intégrité, notamment pour les volumes de production importants. Il s'agit de transformer les défis en opportunités pour créer des processus plus performants et des produits de qualité supérieure.

N'oubliez pas les autres problèmes de moulage comme les bavures, les injections incomplètes et les retassures :

- Les bavures sont dues à une pression d'injection élevée, provoquant un débordement et un travail de finition supplémentaire qui peut modifier la taille du produit.

- Les injections incomplètes se produisent lorsque la basse pression empêche le remplissage complet du moule, ce qui a un impact sur la forme et l'utilisation du produit.

- Les marques de retrait sont dues à une pression insuffisante lors du refroidissement, ce qui entraîne des surfaces irrégulières – préjudiciables à l'esthétique.

Ces facteurs me rappellent que même dans le domaine de la fabrication, la perfection est en perpétuelle évolution, mais c'est en la recherchant que la véritable magie opère.

Les marques de soudure sont toujours source de faiblesse structurelle.FAUX

Les marques de soudure peuvent engendrer des faiblesses, mais pas systématiquement ; cela dépend de l'utilisation.

La chute de température entraîne l'apparition de marques de soudure.Vrai

Une chute de température peut empêcher la fusion correcte des matières plastiques fondues.

Quelles sont les causes des marques de pulvérisation dans le moulage par injection ?

Des traces de pulvérisation mystérieuses apparaissent-elles parfois sur un produit neuf ? On se demande souvent : « D’où vient le problème ? » Le processus de moulage par injection détient les réponses à ces questions. Explorons ce domaine pour découvrir pourquoi ces taches disgracieuses se forment.

Les marques de pulvérisation en moulage par injection résultent souvent d'une pression excessive ou d'une vitesse d'injection inadéquate. Ces problèmes provoquent une entrée précipitée du plastique fondu dans le moule, engendrant des écoulements irréguliers.

Comprendre le rôle de la pression d'injection

À mes débuts dans l'industrie, j'ai été confronté pour la première fois aux marques de pulvérisation. C'était lors d'un projet d'emballage de cosmétiques de luxe. Ces marques sinueuses sur les produits étaient déroutantes et frustrantes. Ce que j'ai alors découvert, et qui reste vrai aujourd'hui, c'est le rôle crucial de la pression d'injection dans ce processus.

Lorsque la pression est trop élevée, le plastique en fusion est comprimé avec force dans la cavité du moule, créant des irrégularités et des marques de projection. Imaginez verser trop d'eau trop vite dans un entonnoir : il déborde. De même, une pression excessive pousse le plastique en fusion trop rapidement, provoquant des défauts visibles à la surface du produit.

Influence de la vitesse d'injection

J'ai personnellement constaté l'impact de la vitesse d'injection sur un projet. Dans un autre projet, portant sur des boîtiers électroniques aux conceptions complexes, une vitesse d'injection inadaptée a engendré de nombreux défauts. La fusion rapide du plastique a accentué les marques de pulvérisation, notamment sur des produits exigeant une finition impeccable comme les flacons cosmétiques.

Trouver le juste équilibre entre pression et vitesse est essentiel. Une vitesse trop élevée provoque des turbulences ; une vitesse trop faible peut empêcher le moule de se remplir correctement. Cet équilibre est indispensable pour une finition impeccable.

Défauts courants liés à la pression et à la vitesse

| Défaut | Cause | Impact |

|---|---|---|

| Flash (débordement) | Une pression d'injection excessivement élevée entraîne un débordement de plastique au niveau des surfaces de séparation du moule ou des interstices dans les pièces mobiles comme les curseurs ou les éjecteurs. | Affecte l'aspect du produit et augmente la charge de travail liée à la découpe ; peut entraîner le non-respect des exigences de taille en raison d'un excès de plastique. |

| Coup court | Une pression d'injection insuffisante empêche le remplissage complet de la cavité du moule. | Il en résulte des produits incomplets, affectant leur fonctionnalité et leur apparence, notamment dans les conceptions complexes comportant des pièces à parois minces. |

| Marque de l'enfoncement | Une faible pression d'injection ne permet pas de compenser le retrait lors du refroidissement, notamment pour les produits dont l'épaisseur de paroi est irrégulière. | Elle provoque des irrégularités à la surface du produit et est inacceptable pour les produits à haute valeur esthétique comme les intérieurs automobiles. |

| Marques de soudure | Une pression insuffisante entraîne un écoulement de la matière fondue lent ; lorsque les brins fusionnent, ils peuvent ne pas fusionner correctement, ce qui conduit à des marques. | Réduit la résistance et l'aspect du produit ; les marques de soudure apparaissent sous forme de lignes qui s'affaiblissent sous l'effet de forces extérieures. |

| Traces de pulvérisation | Une pression élevée et une vitesse inappropriée provoquent un écoulement irrégulier du matériau fondu, formant des motifs en forme de serpent sur les surfaces. | Cela compromet la qualité esthétique, un point crucial pour les produits qui exigent une apparence soignée. |

Stratégies pour réduire les traces de pulvérisation

Après de nombreux essais, j'ai constaté qu'il est essentiel d'ajuster à la fois la pression et la vitesse pour réduire les traces de pulvérisation. Un bon équilibre de ces paramètres permet au plastique fondu de s'écouler uniformément et minimise les défauts d'impression.

Par ailleurs, la réévaluation de la conception du moule change tout. L'ajout de systèmes de ventilation permet de contrôler les pressions internes à l'intérieur de la cavité du moule, réduisant ainsi davantage les risques.

La maintenance est primordiale. Il est essentiel de maintenir l'équipement en parfait état et de contrôler régulièrement les moules afin de détecter toute usure ou tout dommage. Les outils de surveillance modernes fournissent un retour d'information en temps réel et contribuent à garantir des conditions optimales durant le processus de moulage. Cette approche proactive permet d'éviter des défauts coûteux ultérieurement.

Une pression d'injection élevée provoque des marques de pulvérisation dans le moulage.Vrai

Une pression excessive entraîne un écoulement irrégulier du métal en fusion, formant des marques de projection.

Une bonne ventilation des moisissures élimine toutes les traces de pulvérisation.FAUX

Bien que la ventilation soit utile, elle ne suffit pas à elle seule à empêcher complètement les traces de pulvérisation.

Conclusion

Une pression d'injection inadéquate lors du moulage entraîne des défauts tels que des bavures, des injections incomplètes, des retassures, des marques de soudure et des marques de pulvérisation, affectant l'apparence et la fonctionnalité du produit.

-

Les techniques de refroidissement efficaces minimisent les défauts tels que les retassures en gérant efficacement le retrait du matériau. ↩

-

Apprendre à régler les paramètres d'injection permet d'éviter les défauts tels que les injections incomplètes en optimisant les réglages de la machine. ↩

-

Découvrez comment les intérieurs automobiles exigent des normes esthétiques élevées, où les marques de retrait sont inacceptables. ↩

-

Découvrez les principes de conception qui minimisent les défauts des boîtiers électroniques. ↩

-

Découvrez les meilleures pratiques du secteur qui améliorent la qualité des produits et réduisent les défauts. ↩

-

Ce lien fournit une explication détaillée de la formation des marques de soudure lors du moulage par injection de plastique. ↩

-

Découvrez comment les marques de soudure peuvent compromettre la résistance et la durabilité des produits en plastique. ↩

-

Découvrez les méthodes que les fabricants peuvent utiliser pour minimiser les marques de soudure. ↩

-

Ce lien fournit des informations détaillées sur la manière dont la pression d'injection affecte la qualité du moulage et la formation de défauts. ↩

-

L'exploration de ce lien révèle comment la vitesse d'injection contribue à l'obtention des résultats de moulage souhaités. ↩

-

Cette ressource explique comment les systèmes de ventilation réduisent les défauts en contrôlant les pressions internes pendant le moulage. ↩