Vous est-il déjà arrivé de travailler dur sur un design, pour ensuite le voir prendre une tournure inattendue ?

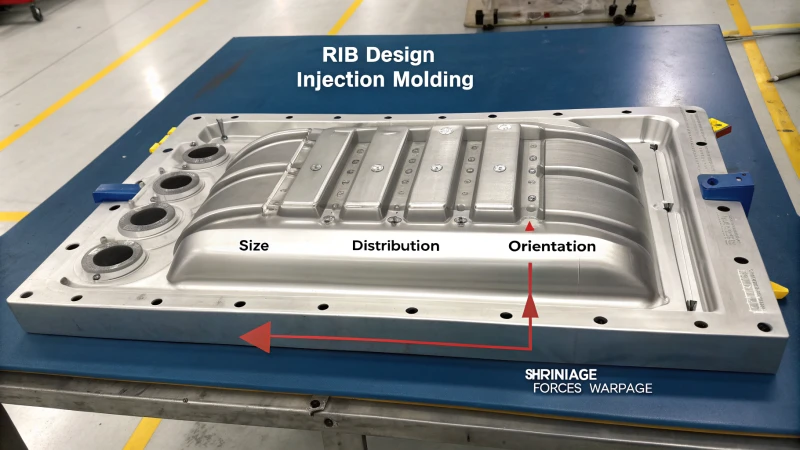

Pour résoudre les problèmes de déformation des pièces moulées par injection, il est essentiel d'obtenir une épaisseur de paroi uniforme. La conception des nervures doit être stratégique. Des formes simplifiées sont préférables. Une disposition symétrique joue également un rôle. Ces méthodes permettent de compenser les forces de retrait. Un refroidissement régulier réduit la déformation, qui est ainsi minimisée.

Je me souviens de mes premiers efforts pour résoudre les problèmes de forme : c’était très agaçant. J’ai ensuite compris que la connaissance des détails de conception était primordiale. Maintenir une épaisseur de paroi constante favorise le refroidissement. Imaginez un appareil en plastique lisse : des côtés plus épais que le fond entraînent un refroidissement inégal et une déformation.

La conception soignée des nervures est primordiale. Imaginez une équerre en plastique : des nervures trop épaisses ou mal positionnées risquent de la déformer. Maîtrisez leur taille et leur position. Alignez-les dans le sens du retrait naturel pour protéger le produit.

La simplicité est un atout majeur. Les formes complexes peuvent être esthétiques, mais elles compliquent le refroidissement. Des conceptions simples ou l'utilisation de la symétrie, comme une section transversale équilibrée pour une poutre, permettent d'obtenir un retrait uniforme. Cela réduit les risques de problèmes.

Ces techniques ont transformé ma façon de procéder au moulage par injection. Mes pièces conservent désormais leur robustesse. Appliquer ces idées pourrait vous être utile pour votre prochain projet.

Une épaisseur de paroi uniforme réduit le gauchissement des pièces moulées.Vrai

Une épaisseur de paroi uniforme contribue à équilibrer les forces de retrait, réduisant ainsi le gauchissement.

Les conceptions asymétriques empêchent le gauchissement lors du moulage par injection.FAUX

Il est recommandé d'utiliser des modèles symétriques afin de réduire les risques de déformation.

- 1. Comment l'épaisseur des parois influence-t-elle le gauchissement ?

- 2. Quel est l'impact de la conception des nervures sur le gauchissement lors du moulage par injection ?

- 3. Pourquoi la simplification des formes est-elle importante pour minimiser les déformations ?

- 4. Comment la conception symétrique contribue-t-elle à réduire la déformation ?

- 5. Conclusion

Comment l'épaisseur des parois influence-t-elle le gauchissement ?

Certaines pièces en plastique restent impeccables, tandis que d'autres se déforment complètement. Parfois, elles se déforment tellement qu'on ne peut plus deviner ce qu'elles étaient censées être.

L'épaisseur des parois est importante pour limiter le gauchissement. Elle influe sur l'homogénéité du refroidissement d'une pièce en plastique et sur la répartition des contraintes. Une épaisseur de paroi uniforme réduit les différences de retrait, lesquelles sont à l'origine du gauchissement. La conception nécessite des transitions progressives, car elles diminuent les points de contrainte.

Importance d’une épaisseur de paroi uniforme

Quand j'ai commencé à apprendre la conception de moules, j'étais perplexe. De petites variations dans l'épaisseur des parois d'une pièce pouvaient compromettre sa solidité. C'était comme plier du papier quand j'étais enfant : bien faire les choses permettait d'obtenir un résultat magnifique, mal faire, c'était un désastre.

Maintenir une épaisseur de paroi uniforme dans les pièces moulées par injection est crucial pour réduire les déformations. Des épaisseurs irrégulières entraînent des vitesses de refroidissement différentes, provoquant des contraintes internes et des déformations. Prenons l'exemple d'une boîte rectangulaire en plastique (1) qui se déforme car ses parois ne sont pas uniformes. Une uniformité parfaite n'est pas toujours possible, mais des transitions progressives entre les parois épaisses et fines permettent d'éviter les changements brusques.

Optimisation de la conception pour l'épaisseur des parois

Réduire la déformation exige une réflexion approfondie. En conception, je me concentre sur les transitions d'épaisseur des parois. Si des modifications sont nécessaires, des changements progressifs diminuent les contraintes. C'est comme entrer lentement dans l'eau froide au lieu de sauter.

Pour minimiser les déformations, les concepteurs doivent veiller à ce que les zones présentant des variations nécessaires bénéficient de transitions progressives. Par exemple, si l'épaisseur d'un mur passe d'une paroi épaisse à une paroi mince, la transition doit être graduelle afin de réduire les concentrations de contraintes. De plus, il est conseillé d'opter pour une conception symétrique² afin d'équilibrer les forces lors du refroidissement.

Nervures et renforts

Le positionnement précis des nervures permet d'accroître la solidité sans avoir besoin de parois épaisses. Cela exige de la précision.

Le positionnement stratégique des nervures permet d'améliorer la résistance des pièces sans augmenter excessivement l'épaisseur des parois. Les nervures doivent être plus minces que la paroi principale afin d'éviter un retrait irrégulier et leur épaisseur ne doit pas excéder 0,6 à 0,8 fois celle de la paroi principale afin d'éviter toute déformation due à un retrait irrégulier.

| Épaisseur de paroi | Épaisseur des côtes | Potentiel de déformation |

|---|---|---|

| Uniforme | 0,6x | Faible |

| Inégal | >0,8x | Haut |

Un espacement régulier est nécessaire pour éviter les problèmes de retrait local ; une fois, j'ai travaillé sur un produit de support en plastique 3 où un placement inégal des nervures a causé des surprises.

Considérations sur la forme du produit

Les formes complexes influent sur l'écoulement et le refroidissement du plastique, ce qui risque de provoquer des déformations.

Simplifier les formes ou ajuster la conception du moule permet d'atténuer ces effets, notamment en optimisant la conception du point d'injection et la structure du moule. Les conceptions symétriques équilibrent les forces de retrait et contribuent grandement à réduire le gauchissement des pièces complexes.

L'application de ces idées à la conception et à la fabrication m'a démontré que de petits changements peuvent réellement améliorer la qualité et la fiabilité ; les détails comptent énormément.

Une épaisseur de paroi uniforme réduit le gauchissement des pièces moulées.Vrai

L'épaisseur uniforme assure un refroidissement homogène, minimisant ainsi les contraintes internes.

Les nervures doivent avoir une épaisseur supérieure à 0,8 fois l'épaisseur de la paroi pour éviter toute déformation.FAUX

Les nervures dont l'épaisseur dépasse 0,8 fois celle de la paroi augmentent le risque de déformation.

Quel est l'impact de la conception des nervures sur le gauchissement lors du moulage par injection ?

Je me souviens du moment où j'ai compris comment un petit changement dans la conception pouvait faire ou défaire complètement un projet.

La conception des nervures influe sur la résistance au cintrage lors du moulage par injection en contrôlant le retrait du matériau. Des dimensions, un espacement et une orientation appropriés des nervures répartissent uniformément les forces de retrait, réduisant ainsi le cintrage. L'épaisseur des nervures doit être comprise entre 0,6 et 0,8 fois l'épaisseur de la paroi pour limiter efficacement le gauchissement. Ce point est crucial.

Le rôle de la conception des nervures dans le moulage par injection

Je me souviens d'un projet où la conception des nervures a tout changé. Dans le moulage par injection, les nervures ne se contentent pas de renforcer les pièces. Elles agissent comme des protecteurs discrets, assurant la solidité des éléments sans excès de matière <sup>4</sup> . Cependant, une conception inadéquate des nervures peut entraîner un gauchissement, un défaut courant où la pièce se déforme après refroidissement.

Importance de l'épaisseur et de la répartition des côtes

Lors de la refonte d'un support en plastique, j'ai compris l'importance de l'épaisseur et de l'espacement des nervures. Celles-ci doivent avoir une épaisseur égale à 0,6 à 0,8 fois l'épaisseur de la paroi. Ce concept s'est avéré crucial car il permet d'éviter le retrait différentiel, responsable du gauchissement.

| Épaisseur des côtes | Épaisseur de paroi | Rapport |

|---|---|---|

| 2 mm | 2,5 mm | 0.8 |

| 1,5 mm | 2 mm | 0.75 |

| 1,8 mm | 3 mm | 0.6 |

Les nervures épaisses ont entraîné un retrait plus important que les zones voisines, provoquant des déformations. Un espacement régulier des nervures est primordial ; une concentration trop élevée au même endroit engendre un retrait inégal, problème que je m’efforce d’éviter en les répartissant uniformément.

Considérant la direction du retrait

Comprendre le sens du retrait revient à lire la carte de refroidissement d'une pièce. Dans les pièces rondes, les nervures radiales répartissent uniformément les forces de retrait dans toutes les directions, minimisant ainsi les risques de déformation en équilibrant les forces qui se produisent lors du refroidissement.

Principes de simplification et de conception symétrique

J'aime les designs simples, surtout pour les formes de produits, car les formes complexes compliquent l'écoulement et le refroidissement lors du moulage par injection, ce qui les rend plus susceptibles de se déformer. Un projet antérieur m'a démontré l'efficacité des designs symétriques : ils compensent bien le retrait, réduisant ainsi le risque de déformation.

Par exemple, la conception d'une poutre en plastique à section transversale symétrique a permis de préserver son intégrité pendant le refroidissement en autorisant des forces de retrait uniformes.

L'utilisation de ces idées de conception de nervures permet non seulement de prévenir les défauts, mais aussi d'améliorer l'efficacité globale du processus de fabrication 5. En optimisant la conception des nervures, les fabricants peuvent obtenir des pièces de haute qualité avec un minimum de défauts, garantissant ainsi de meilleures performances et une plus grande longévité du produit.

L'épaisseur des nervures doit être de 0,6 à 0,8 fois l'épaisseur de la paroi.Vrai

Ce rapport permet d'éviter le retrait différentiel et de réduire ainsi le gauchissement.

La conception complexe des nervures réduit les déformations lors du moulage par injection.FAUX

Les conceptions complexes compliquent l'écoulement et le refroidissement, augmentant ainsi le risque de déformation.

Pourquoi la simplification des formes est-elle importante pour minimiser les déformations ?

Imaginez un artiste sculptant un chef-d'œuvre, mais l'argile refuse de garder sa forme. C'est le problème du gauchissement lors du moulage par injection. Simplifier la forme est alors essentiel.

La simplification des formes joue un rôle essentiel dans la réduction des déformations lors du moulage par injection. Elle contribue à un refroidissement et un retrait uniformes. Ce procédé réduit la complexité des flux, diminue considérablement les points de contrainte et équilibre les forces de retrait. Il en résulte des produits plus stables.

Le rôle de la simplification des formes dans la prévention du gauchissement

Je me souviens de ma première rencontre avec des problèmes de déformation. C'était un véritable cauchemar d'essayer de comprendre pourquoi mon beau design finissait par ressembler à du papier froissé. C'est là que j'ai compris que la simplicité est essentielle. En moulage par injection, les formes complexes entraînent souvent un refroidissement et un retrait irréguliers , ce qui provoque des déformations. Simplifier les formes favorise un flux de matière régulier et un refroidissement uniforme.

Maintien d'une épaisseur de paroi uniforme

Une leçon essentielle que j'ai apprise concerne l'épaisseur des parois. Imaginez que vous construisez un château de sable : si un mur est plus épais que les autres, il s'effondre de manière inégale. Il en va de même pour les formes. Maintenir une épaisseur de paroi uniforme est primordial pour éviter que les contraintes ne se concentrent en un seul point, ce qui entraînerait une déformation . Lorsque je conçois une simple boîte rectangulaire, je veille toujours à ce que l'épaisseur des parois soit identique sur tous les côtés. Si une modification d'épaisseur est nécessaire, je m'assure qu'elle soit progressive afin d'éviter les changements brusques susceptibles de provoquer une déformation.

Les côtes et leur placement stratégique

Les nervures sont délicates à mettre en œuvre. Elles renforcent la pièce sans augmenter son épaisseur, mais leur conception doit être judicieuse. En les maintenant à une profondeur de 0,6 à 0,8 fois l'épaisseur de la paroi, on optimise leur efficacité sans engendrer de problèmes. J'ai déjà disposé des nervures radialement sur une pièce ronde ; cela a permis de bien compenser le retrait et de réduire la déformation.

| Facteur | Recommandation | Exemple |

|---|---|---|

| Épaisseur de paroi | Gardez l'uniforme | boîte rectangulaire |

| Taille des côtes | 0,6 à 0,8 fois l'épaisseur de la paroi | support en plastique |

| Répartition des côtes | Uniformément placé | parties circulaires |

Principes de conception symétrique

La symétrie dans la conception a tout changé pour moi. Elle équilibre les forces de retrait et réduit le risque de déformation. Imaginez une balançoire parfaitement équilibrée en son centre : c’est l’effet de la symétrie. Par exemple, concevoir une poutre en plastique avec des sections transversales symétriques permet un refroidissement uniforme, réduisant ainsi le risque de distorsion.

Éviter les géométries complexes

Les formes complexes sont tentantes – je l’ai constaté – mais elles perturbent l’écoulement du matériau et les processus de refroidissement. S’il est impossible de les éviter, adaptez la conception de votre système d’injection et de votre moule pour relever ces défis et réduire leur impact sur le refroidissement .

L'application de ces principes a révolutionné ma façon d'aborder les défis de conception, aboutissant à des créations robustes qui résistent aux aléas de la fabrication tout en préservant leur intégrité et leur finalité. La mise en œuvre efficace de ces stratégies a considérablement accru la fiabilité des produits et renforcé ma confiance dans ma capacité à produire systématiquement un travail de haute qualité.

L'épaisseur uniforme des parois empêche le gauchissement.Vrai

Une épaisseur de paroi constante assure un refroidissement uniforme, réduisant ainsi les points de contrainte.

Les formes complexes favorisent un flux de matière régulier.FAUX

Les formes complexes entraînent un refroidissement et un retrait irréguliers, provoquant des déformations.

Comment la conception symétrique contribue-t-elle à réduire la déformation ?

Avez-vous déjà songé à empêcher vos créations de se déformer et de se retourner contre votre volonté ?

La conception symétrique réduit la flexion en équilibrant les forces de retrait dans l'ensemble du produit. Une épaisseur de paroi uniforme contribue à la stabilité. Une conception appropriée des nervures renforce la structure. Des formes simples participent également à une fabrication robuste et fiable.

Le rôle de la conception symétrique

Il fut un temps où je travaillais d'arrache-pied à la conception d'une pièce complexe pour un nouvel appareil. Assis à mon bureau, entouré de croquis et de tasses de café, je restais tard dans la nuit. Nombre de designers, comme moi, constatent que la symétrie est un atout précieux pour un produit. Elle permet de pallier les problèmes de refroidissement et de retrait inégaux. Les formes symétriques contribuent à répartir uniformément les forces de retrait, à l'instar des poids qui assurent la stabilité d'une balançoire.

En fabrication, et notamment en moulage par injection<sup> 9 </sup>, le maintien de la symétrie permet d'atténuer les effets d'un refroidissement et d'un retrait inégaux. La conception d'un produit avec une géométrie symétrique garantit une répartition uniforme des forces de retrait.

Épaisseur de paroi uniforme

Une leçon essentielle que j'ai apprise très tôt est l'importance d'une épaisseur de paroi uniforme. Pensez à la cuisson des pâtes : si un côté est plus épais, la cuisson ne sera pas homogène. De même, en moulage par injection, une épaisseur de paroi irrégulière entraîne des vitesses de refroidissement différentes et provoque des déformations. Je m'efforce d'obtenir des dimensions de paroi uniformes pour le produit, mais j'introduis des variations progressives si nécessaire.

| Élément de conception | Effet sur la déformation |

|---|---|

| Mur uniforme | Réduit le retrait différentiel |

| Transitions progressives | Réduit les concentrations de stress |

Optimisation des nervures et des renforts

Les nervures m'intriguent. Ce sont de véritables piliers de la structure, discrets mais essentiels. En les concevant identiques des deux côtés et en les répartissant uniformément, on évite le retrait localisé qui provoque le gauchissement. Pour une intégration parfaite, je maintiens généralement l'épaisseur des nervures à 0,6-0,8 fois l'épaisseur de la paroi principale.

Les nervures sont essentielles pour renforcer la structure sans augmenter l'épaisseur des parois. Toutefois, leur conception doit être symétrique et leur répartition uniforme afin d'éviter un retrait localisé susceptible d'entraîner une déformation.

Simplification de la géométrie du produit

J'ai appris que la complexité peut être trompeuse. Les formes complexes posent des problèmes d'écoulement et de refroidissement des matières plastiques fondues. Désormais, je m'efforce de simplifier les formes autant que possible ; toutefois, lorsque la complexité est inévitable, j'ajuste la conception afin d'en réduire l'impact sur la dynamique des fluides.

Les conceptions de moules optimisées 10 peuvent également contribuer à réduire la déformation en assurant une distribution uniforme du matériau pendant le processus d'injection.

Équilibrer les forces de rétrécissement

La symétrie influence bien plus que l'apparence. Prenons l'exemple des poutres : une conception symétrique permet d'équilibrer les forces de retrait lors du refroidissement et de réduire les déformations.

Les concepteurs, comme moi, utilisent des outils de CAO dès les premières étapes de la conception pour simuler ces facteurs, ce qui représente un gain de temps et d'énergie considérable.

Le principe de symétrie s'applique non seulement aux formes externes, mais aussi aux structures internes telles que les nervures.

Par exemple, une disposition symétrique dans une structure de poutre permet d'équilibrer les forces de retrait de part et d'autre lors du refroidissement, minimisant ainsi les déformations.

Les concepteurs spécialisés en conception de produits utilisent souvent des outils de CAO pour simuler et ajuster ces facteurs dès le début du processus de conception.

Cette prévoyance permet d'obtenir des résultats optimaux en termes d'esthétique et de fonctionnalité, sans compromettre l'efficacité de la production.

Le respect de ces principes m'a permis de concevoir des produits répondant à des normes élevées tout en améliorant l'efficacité de la production.

La conception symétrique réduit les déformations lors du moulage par injection.Vrai

La conception symétrique assure une répartition uniforme des forces de retrait.

L'épaisseur variable des parois contribue à prévenir le gauchissement.FAUX

L'épaisseur variable des parois provoque un refroidissement inégal, ce qui entraîne des déformations.

Conclusion

L'optimisation de la conception des produits grâce à une épaisseur de paroi uniforme, un placement stratégique des nervures et des formes simplifiées réduit efficacement la déformation des pièces moulées par injection, améliorant ainsi la résistance et la fiabilité de la fabrication.

-

Ce lien explique comment une épaisseur de paroi irrégulière entraîne des différences de vitesse de refroidissement, provoquant des déformations. ↩

-

Découvrez comment les conceptions symétriques peuvent équilibrer les forces de retrait et minimiser la déformation des pièces moulées. ↩

-

Découvrez les techniques optimales de conception des nervures pour réduire la déformation tout en maintenant la résistance des pièces. ↩

-

Découvrez comment l'utilisation efficace des matériaux influe sur la conception des nervures et la qualité des pièces. ↩

-

Découvrez comment l'optimisation de la conception des nervures peut améliorer l'efficacité de la fabrication et réduire les défauts. ↩

-

Découvrez comment un refroidissement irrégulier entraîne des déformations dans les pièces moulées, un élément essentiel pour comprendre les améliorations de conception. ↩

-

Découvrez pourquoi une épaisseur de paroi constante prévient le gauchissement en assurant un refroidissement uniforme. ↩

-

Découvrez comment une conception stratégique des portes peut atténuer l'impact des formes complexes sur le refroidissement. ↩

-

Explorez ce lien pour comprendre l'impact des choix de conception en moulage par injection sur les problèmes de déformation. ↩

-

Découvrez le rôle des conceptions de moules optimisées dans la minimisation des déformations lors de la fabrication. ↩

-

Découvrez comment les outils de CAO aident les concepteurs à optimiser la conception des produits pour une meilleure fonctionnalité et une réduction des déformations. ↩