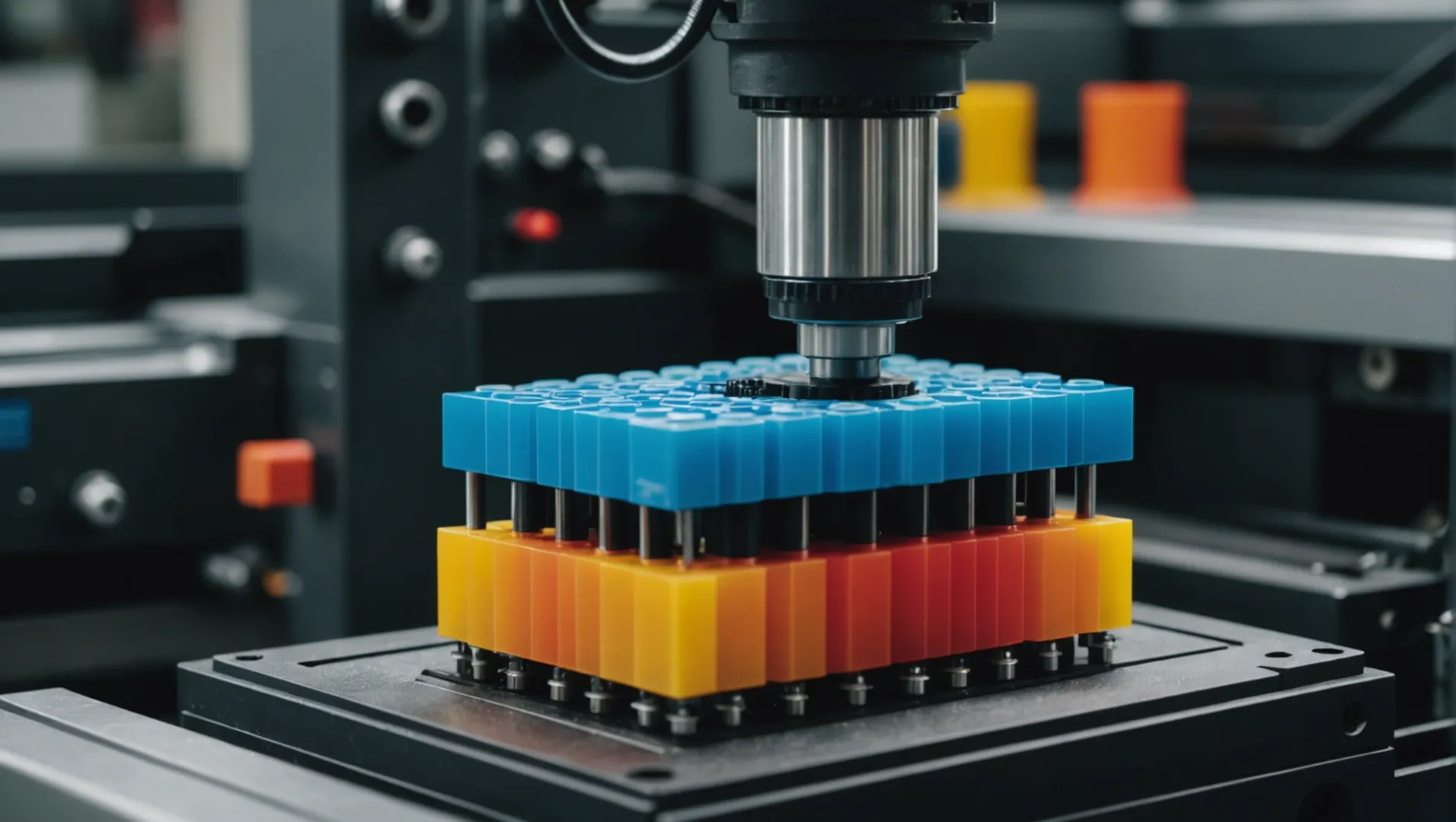

Naviguer dans le monde complexe du moulage par injection multicolore peut ressembler à un tour de montagnes russes, à la fois passionnant et intimidant.

Les défauts courants dans le moulage par injection multicolore de thermoplastiques incluent un mauvais mélange des couleurs, une stratification, des bavures, des bulles et un écart dimensionnel. Les solutions impliquent l'optimisation de la sélection des matériaux, l'ajustement des paramètres du processus et l'amélioration de la conception des moules pour améliorer la qualité du produit.

Mais comprendre ces défauts n’est qu’un début ! Rejoignez-moi pour explorer des solutions pratiques qui peuvent véritablement améliorer vos résultats de production.

La stratification se produit en raison de matériaux incompatibles.Vrai

Les matériaux incompatibles entraînent une mauvaise adhérence, provoquant une stratification.

- 1. Comment la sélection des matériaux affecte-t-elle le moulage par injection multicolore ?

- 2. Quel rôle la conception des moules joue-t-elle dans la prévention des défauts ?

- 3. Comment les paramètres du processus peuvent-ils être optimisés pour de meilleurs résultats ?

- 4. Quels sont les avantages des technologies de surveillance avancées ?

- 5. Conclusion

Comment la sélection des matériaux affecte-t-elle le moulage par injection multicolore ?

Le choix des bons matériaux est crucial pour un moulage par injection multicolore réussi, affectant à la fois l’esthétique et la fonctionnalité.

La sélection des matériaux a un impact sur le moulage par injection multicolore en influençant la compatibilité, le mélange des couleurs et les taux de défauts. La sélection de matériaux compatibles peut éviter des problèmes courants tels que la stratification et l’écart dimensionnel. Un choix approprié des matériaux garantit une répartition efficace des couleurs et des performances optimales du produit.

Compatibilité des matériaux dans le moulage par injection multicolore

Lorsqu’il s’agit de moulage par injection multicolore, la compatibilité entre les différentes matières plastiques est d’une importance primordiale. Les matériaux incompatibles peuvent entraîner des problèmes tels qu’une mauvaise adhérence entre les couches, entraînant une stratification. Par exemple, les matériaux ayant des points de fusion ou des viscosités variables peuvent ne pas adhérer efficacement, ce qui entraîne des interfaces faibles.

Pour éviter de tels problèmes, il est essentiel de sélectionner des matériaux présentant des conditions de traitement similaires et des structures chimiques compatibles. Cette compatibilité garantit une liaison transparente entre les couches et réduit le risque de stratification. L'étude de la compatibilité des matériaux 1 peut impliquer la consultation de fiches techniques et la réalisation d'essais préliminaires pour évaluer l'interaction entre les matériaux choisis.

Impact des propriétés des matériaux sur le mélange des couleurs

Les propriétés des matériaux sélectionnés affectent considérablement la manière dont les couleurs se mélangent pendant le processus de moulage par injection. Par exemple, les pigments de certains plastiques peuvent se disperser de manière inégale si les caractéristiques d'écoulement du matériau ne conviennent pas. Les matériaux à haute viscosité peuvent entraîner une dispersion inégale des pigments, provoquant des défauts comme un mauvais mélange des couleurs.

En choisissant des matériaux présentant des propriétés d’écoulement et une compatibilité pigmentaire appropriées, les fabricants peuvent obtenir un meilleur mélange des couleurs. Des techniques telles que l'optimisation de la dispersion des pigments 2 via un pré-mélange ou l'utilisation d'additifs peuvent améliorer encore l'uniformité des couleurs sur l'ensemble du produit.

Influence sur les taux de défauts

La sélection des matériaux joue également un rôle crucial dans la détermination des taux de défauts dans le moulage par injection multicolore. Certains matériaux sont plus sujets à des problèmes tels que des éclairs ou des bulles si leurs propriétés physiques ne correspondent pas bien à la conception du moule ou aux paramètres du processus.

Par exemple, la sélection d'un matériau présentant un retrait excessif peut entraîner un écart dimensionnel, tandis que ceux ayant une mauvaise stabilité thermique pourraient contribuer à la formation de bulles dues aux gaz piégés. Opter pour des matériaux connus pour leur stabilité et leurs faibles taux de retrait peuvent atténuer ces risques.

| Défaut | Cause liée au matériau | Solution |

|---|---|---|

| Stratification | Incompatibilité entre les couches | Sélectionnez des matériaux compatibles |

| Mauvais mélange de couleurs | Viscosité élevée conduisant à une dispersion inégale | Utiliser des matériaux avec de meilleures caractéristiques d'écoulement |

| Écart dimensionnel | Retrait excessif | Choisissez des matériaux à faible retrait |

En comprenant comment les différentes propriétés des matériaux affectent le processus de moulage par injection, les fabricants peuvent prendre des décisions éclairées qui améliorent la qualité des produits et réduisent les défauts. La sélection de la bonne combinaison de matériaux est une étape cruciale vers l’obtention de produits moulés par injection multicolores cohérents et fiables.

Les matériaux incompatibles provoquent des problèmes de stratification.Vrai

La stratification se produit lorsque des matériaux incompatibles ne parviennent pas à se lier correctement.

La viscosité élevée assure une dispersion uniforme des pigments.FAUX

Une viscosité élevée peut entraîner une dispersion inégale des pigments, provoquant des défauts.

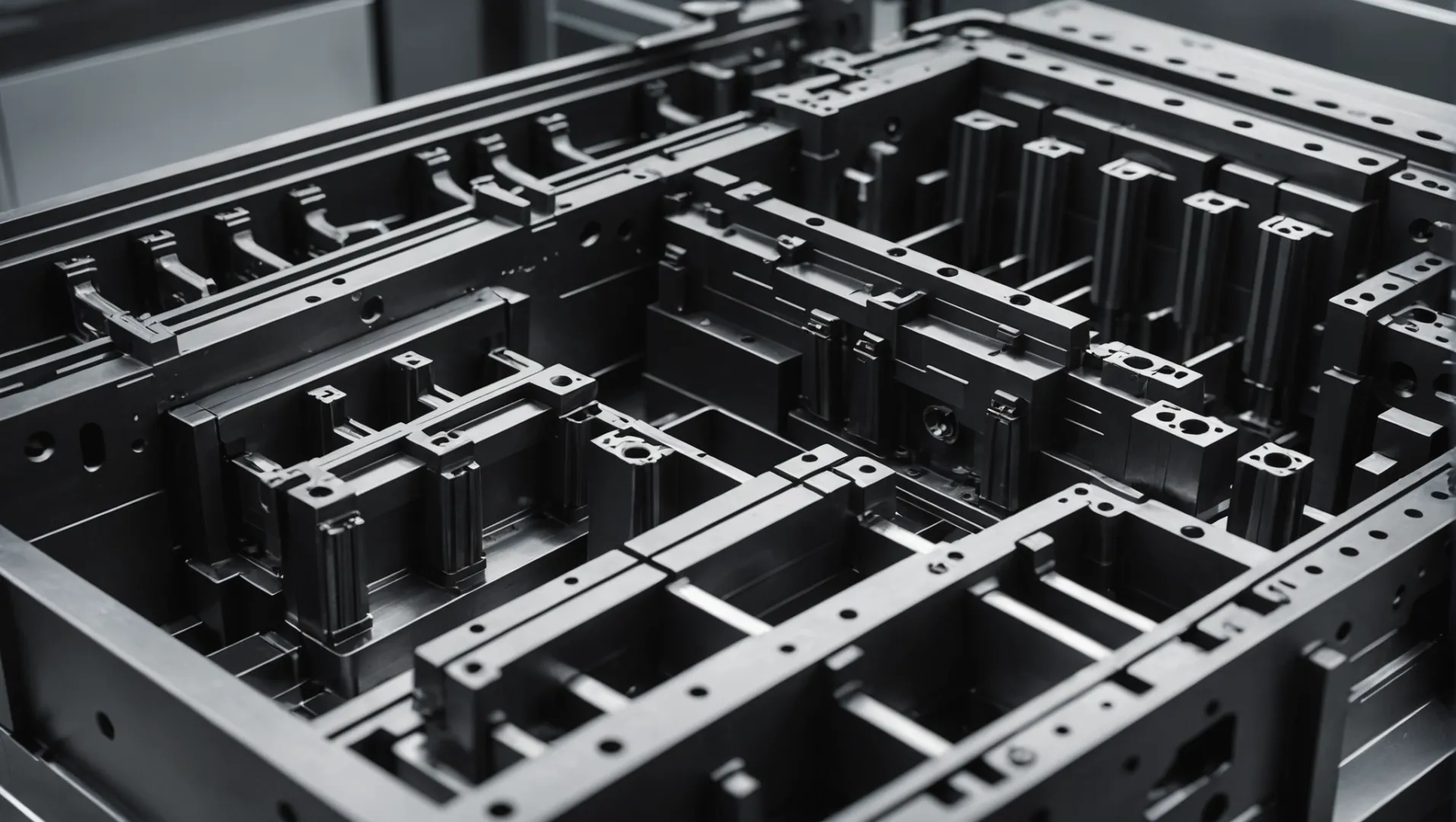

Quel rôle la conception des moules joue-t-elle dans la prévention des défauts ?

La conception des moules joue un rôle essentiel dans la prévention des défauts du moulage par injection, affectant directement la qualité du produit.

Une conception efficace du moule minimise les défauts en garantissant un flux de matière optimal, un contrôle précis de la température et des dimensions précises de la cavité. Il résout des problèmes tels qu’un mauvais mélange de couleurs et le flash grâce à des ajustements de conception stratégiques.

Assurer un flux de matériaux optimal

L’une des principales fonctions de la conception de moules dans la prévention des défauts est d’assurer un flux de matière optimal. Un moule bien conçu facilite une répartition uniforme de la matière fondue, ce qui est crucial pour éviter des défauts tels qu'un mauvais mélange des couleurs 3 . Cela implique de placer stratégiquement des portes et des glissières pour diriger le flux en douceur.

Par exemple, l’utilisation de systèmes de canaux équilibrés permet de répartir la matière fondue uniformément, empêchant ainsi la stratification. De plus, la conception du moule doit tenir compte de la viscosité des différentes matières plastiques utilisées dans le moulage par injection multicolore, car une viscosité inadaptée peut entraîner un déséquilibre d'écoulement.

Contrôle précis de la température

Le contrôle de la température est un autre aspect critique abordé lors de la conception des moules. Une mauvaise gestion de la température peut entraîner des problèmes tels qu’un flash excessif ou une fusion inadéquate des couleurs. Les conceptions de moules équipées de systèmes avancés de contrôle de la température, tels que des canaux de refroidissement conformes, aident à maintenir une température constante tout au long du processus de moulage.

Cela garantit que la matière fondue reste à une température idéale, réduisant ainsi le risque de défauts causés par des conditions thermiques inappropriées. Par exemple, l’intégration de capteurs pour surveiller les variations de température permet des ajustements en temps réel, optimisant ainsi la qualité du produit final.

Dimensions précises de la cavité

La conception du moule joue également un rôle essentiel en garantissant des dimensions précises de la cavité. Tout écart peut entraîner des écarts de dimension ou des caractéristiques indésirables telles que des bavures. La précision dans la fabrication des moules est cruciale ; cela nécessite des matériaux de haute qualité et des techniques d’usinage avancées.

Imaginons un scénario dans lequel la taille de la cavité d'un moule ne correspond pas aux spécifications du produit en raison de l'usure ou d'imprécisions initiales. Cette inadéquation entraîne des défauts qui compromettent l'intégrité du produit. Un entretien régulier et une fabrication précise contribuent à atténuer ces risques.

Résolution de défauts spécifiques grâce à la conception de moules

-

Prévention des bavures et des bavures : le flash se produit lorsqu'un excès de matériau s'échappe de la cavité du moule. Ceci peut être atténué en améliorant la précision de la force de serrage et en garantissant l’alignement du moule.

-

Réduction des bulles et des vides : La conception de systèmes de ventilation efficaces à l'intérieur du moule aide à libérer les gaz piégés, en éliminant les bulles et les vides qui se produisent souvent lors du moulage par injection.

Un tableau peut être utilisé pour illustrer l’impact de différents éléments de conception sur des types de défauts spécifiques :

| Élément de conception | Type de défaut traité |

|---|---|

| Coureurs équilibrés | Mauvais mélange de couleurs, stratification |

| Refroidissement conforme | Flash, bavures |

| Conception précise de la cavité | Écart dimensionnel |

| Ventilation efficace | Bulles et vides |

En se concentrant sur ces aspects, la conception de moules devient une stratégie proactive de prévention des défauts dans les processus de moulage par injection multicolore.

La conception du moule évite un mauvais mélange des couleurs lors du moulage par injection.Vrai

Le placement stratégique des portes et des glissières garantit un flux de matériaux uniforme.

Les canaux de refroidissement conformes augmentent le risque de défauts flash.FAUX

Ils aident à maintenir une température constante, réduisant ainsi le risque de flash.

Comment les paramètres du processus peuvent-ils être optimisés pour de meilleurs résultats ?

L'optimisation des paramètres de processus dans le moulage par injection multicolore peut améliorer considérablement la qualité du produit et réduire les défauts.

Pour optimiser les paramètres du processus de moulage par injection, concentrez-vous sur le contrôle de la température, de la pression et de la vitesse. L'ajustement de ces paramètres peut améliorer le flux de matériaux et la répartition des couleurs, réduisant ainsi les défauts tels qu'un mauvais mélange et une mauvaise stratification. Un suivi et des ajustements réguliers garantissent des résultats constants de haute qualité.

Comprendre les paramètres clés du processus

Dans le moulage par injection multicolore, plusieurs paramètres de processus jouent un rôle crucial dans la détermination de la qualité du produit final. Ceux-ci incluent la température de fusion, la vitesse d'injection et la pression, chacune contribuant à des résultats spécifiques dans le processus de moulage.

-

Température de fusion : La température à laquelle la matière plastique fond est essentielle pour obtenir un écoulement et un mélange de couleurs corrects. Une température trop élevée peut entraîner un mélange excessif, brouillant les limites des couleurs, tandis qu'une température trop basse peut entraîner une mauvaise dispersion des pigments.

-

Vitesse d'injection : Ce paramètre affecte la rapidité avec laquelle le plastique fondu remplit la cavité du moule. Une vitesse d'injection rapide peut provoquer une perturbation des fondus de différentes couleurs, entraînant une répartition inégale des couleurs. À l’inverse, une vitesse lente peut entraîner un remplissage incomplet.

-

Pression d'injection : Une pression appropriée est essentielle pour maintenir le flux de matière dans la cavité du moule. Des réglages de pression incorrects peuvent entraîner des bavures ou des bavures sur les pièces moulées.

Stratégies d'optimisation

1. Réglage fin de la température de fusion

Pour obtenir des résultats optimaux, ajustez la température de fusion en fonction des caractéristiques spécifiques du matériau et du pigment. La réalisation d'essais expérimentaux peut aider à déterminer les meilleurs réglages de température pour chaque application unique.

2. Équilibrer la vitesse et la pression d’injection

Réduisez soigneusement la vitesse et la pression d’injection pour permettre un remplissage fluide sans perturber la répartition des couleurs. Assurez-vous que ces paramètres sont définis avec précision pour éviter des défauts tels que la stratification ou les bulles.

3. Suivi et ajustements réguliers

Mettez en œuvre des systèmes de surveillance avancés pour suivre les changements en temps réel dans les conditions du processus. L'examen régulier des données permet aux opérateurs de procéder rapidement aux ajustements nécessaires, tout en maintenant une qualité de production optimale.

Techniques avancées pour un contrôle de précision

L’adoption de la technologie peut encore améliorer les efforts d’optimisation. Par exemple, les systèmes de surveillance en temps réel 4 fournissent des informations sur le processus de moulage, permettant un contrôle précis de tous les paramètres. De tels systèmes peuvent ajuster automatiquement les paramètres en fonction des anomalies détectées, garantissant ainsi une qualité constante des produits.

Utilisez des capteurs de pression 5 pour détecter les variations dans la cavité du moule, permettant ainsi des interventions rapides qui évitent les défauts tels que les bulles ou les vides.

Dans l’ensemble, l’optimisation des paramètres du processus nécessite une compréhension approfondie de l’impact de chaque paramètre sur le produit final. En ajustant systématiquement ces paramètres et en employant des technologies avancées, les fabricants peuvent améliorer considérablement leurs processus de moulage par injection multicolore.

Une température de fusion élevée entraîne un flou des couleurs.Vrai

Une température de fusion excessive entraîne un mélange excessif des couleurs, brouillant ainsi les limites.

Une vitesse d'injection lente améliore la répartition des couleurs.FAUX

Une vitesse lente peut entraîner un remplissage incomplet, pas nécessairement une meilleure répartition des couleurs.

Quels sont les avantages des technologies de surveillance avancées ?

Les technologies de surveillance avancées révolutionnent les secteurs en fournissant des informations en temps réel et en améliorant les processus de prise de décision.

Les technologies de surveillance avancées offrent de nombreux avantages, notamment la collecte de données en temps réel, une efficacité améliorée, une maintenance prédictive et une sécurité renforcée. En intégrant ces technologies, les entreprises peuvent optimiser leurs opérations, réduire leurs coûts et améliorer leur productivité globale.

Collecte de données en temps réel

L’un des avantages les plus importants des technologies de surveillance avancées est la capacité de collecter des données en temps réel. Cette capacité permet aux entreprises de prendre rapidement des décisions éclairées. Par exemple, dans le secteur manufacturier, la surveillance en temps réel peut aider à suivre les performances de la ligne de production et à identifier les goulots d'étranglement, réduisant ainsi les temps d'arrêt et améliorant l'efficacité.

La collecte de données en temps réel facilite également la surveillance environnementale. Des secteurs tels que l’agriculture peuvent bénéficier de la surveillance de l’état des sols, des changements climatiques et de la santé des cultures, permettant ainsi des interventions opportunes pour améliorer le rendement. Les outils de surveillance en agriculture 6 montrent comment ces technologies améliorent la productivité.

Efficacité améliorée

Grâce à des informations en temps réel, les entreprises peuvent rationaliser leurs opérations en réduisant les inefficacités. Par exemple, les systèmes de surveillance avancés dans le domaine de la logistique peuvent suivre l'emplacement des véhicules et les conditions de circulation, permettant ainsi des ajustements dynamiques des itinéraires. Cela permet non seulement de gagner du temps, mais également de réduire la consommation de carburant et les coûts opérationnels.

Dans le domaine de la santé, les dispositifs de surveillance à distance fournissent des données continues sur les patients, réduisant ainsi le besoin de visites à l'hôpital et permettant aux professionnels de santé de se concentrer sur les cas urgents. Cette efficacité conduit à une meilleure allocation des ressources et à de meilleurs résultats pour les patients.

Maintenance prédictive

Les technologies de surveillance avancées permettent une maintenance prédictive en analysant les données historiques pour prévoir les pannes d’équipement. Cette approche proactive permet de planifier les activités de maintenance avant qu'une panne ne se produise, minimisant ainsi les temps d'arrêt imprévus et prolongeant la durée de vie des équipements. Les avantages de la maintenance prédictive 7 sont évidents dans des secteurs comme l'aviation et l'automobile, où la fiabilité des équipements est cruciale.

Sécurité améliorée

La sécurité est primordiale dans des secteurs tels que les mines et la construction, où les risques environnementaux sont répandus. Les systèmes de surveillance avancés fournissent des alertes sur les risques potentiels, permettant une action immédiate pour prévenir les accidents. Par exemple, les détecteurs de gaz installés dans les mines peuvent identifier rapidement les émissions nocives, garantissant ainsi la sécurité des travailleurs.

En milieu urbain, les systèmes de surveillance intelligents utilisent une surveillance avancée pour améliorer la sécurité publique en détectant les activités inhabituelles et en dépêchant rapidement les services d'urgence.

En tirant parti de ces technologies, les entreprises améliorent non seulement leurs capacités opérationnelles, mais garantissent également un environnement de travail plus sûr et fournissent des services de meilleure qualité. L’exploration des applications concrètes des technologies de surveillance 8 révèle leur potentiel de transformation dans divers secteurs.

La collecte de données en temps réel améliore la vitesse de prise de décision.Vrai

Les données en temps réel permettent aux entreprises de prendre des décisions rapides et éclairées.

La maintenance prédictive augmente les temps d’arrêt imprévus.FAUX

La maintenance prédictive réduit les temps d'arrêt inattendus en prévoyant les pannes.

Conclusion

En vous attaquant de front à ces défauts, vous améliorerez non seulement votre efficacité de production, mais améliorerez également la qualité de vos produits.

-

Découvrez comment choisir des matériaux compatibles pour un collage de couches sans couture. : Dans cet article de blog, nous discuterons des facteurs à prendre en compte lors de la sélection de plusieurs matériaux pour le moulage par injection double injection. ↩

-

Apprenez des techniques pour améliorer l'uniformité des couleurs dans les produits moulés. : Un mélange et une dispersion appropriés des colorants dans la résine sont cruciaux pour obtenir une couleur uniforme. Mélange insuffisant ou mauvaise dispersion… ↩

-

Découvrez comment la conception des moules influence l'uniformité des couleurs dans le moulage par injection. : Avec la résine, plusieurs pigments sont fabriqués pour être mélangés, ce qui peut à son tour élargir vos choix quant aux couleurs à utiliser. Dans ce processus, les couleurs pré-mélangées ou « composées »… ↩

-

Découvrez comment les systèmes de contrôle garantissent une qualité constante et réduisent les déchets. : Réduire les pertes de fabrication… L'industrie du plastique est très compétitive, c'est pourquoi Clariprod est là pour minimiser vos pertes de production. ↩

-

Découvrez comment les capteurs améliorent la précision et la prévention des défauts. : L'utilisation d'un capteur de pression de haute qualité peut aider à minimiser la mauvaise qualité des pièces moulées par injection et à prolonger la durée de vie de l'outil. ↩

-

Découvrez comment la surveillance en temps réel améliore l'efficacité de la gestion des cultures. : Les avantages de l'utilisation de solutions de surveillance IoT dans l'agriculture · Productivité maximisée · Qualité améliorée · Besoin réduit de pesticides. ↩

-

Découvrez comment la maintenance prédictive minimise les temps d'arrêt et prolonge la durée de vie des équipements. : 7 avantages de la maintenance prédictive · Moins de pannes d'équipement · MTTR réduit · Durée de vie accrue des actifs · Données précises sur les actifs · Vérification… ↩

-

Explorez diverses applications des technologies de surveillance dans tous les secteurs. : Les meilleurs outils de surveillance informatique détectent rapidement les problèmes de ressources et alertent les bonnes personnes pour résoudre les problèmes critiques. ↩