Avez-vous déjà vu une pièce en plastique et vous êtes-vous demandé : « Que s'est-il passé ? » Vraiment. Les problèmes courants dans le moulage par injection en sont généralement la cause.

Les défauts courants des articles moulés par injection comprennent les bavures, le retrait, les marques de soudure, les marques d'écoulement, les stries argentées, le manque de brillance et les bulles. Les erreurs de conception de moules, les problèmes de matériaux et les mauvaises configurations de processus sont à l’origine de ces problèmes. Ils affectent à la fois l’apparence et l’utilisation.

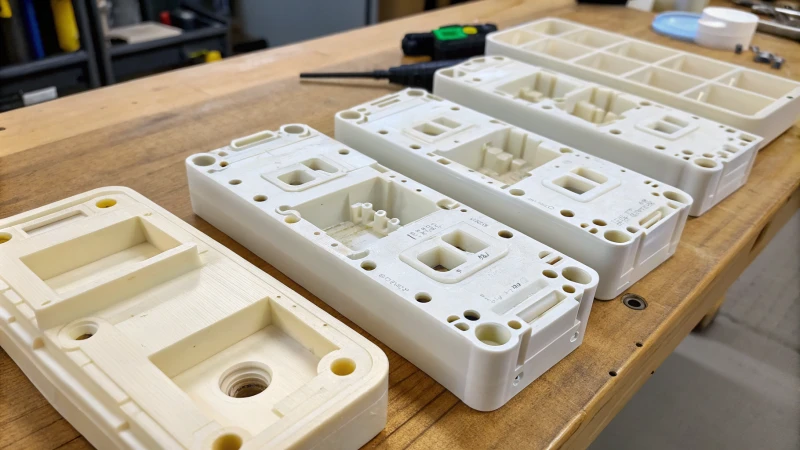

Je me souviens de mon premier grand projet à l'usine où je travaille. Nous avons passé des semaines à perfectionner un design, pour ensuite être confrontés à des problèmes tels que le flash et le rétrécissement. Flash désigne ces minces flocons sur les bords d’un moule. Cela se produit à cause d’une pression d’injection élevée ou d’une mauvaise séparation du moule. Le retrait laisse des bosses lorsque le plastique ne remplit pas l'espace en refroidissant.

Il était très important de reconnaître ces problèmes. Il ne s’agissait pas seulement de les voir. Il était important de comprendre pourquoi ils se produisaient et de trouver des solutions. Chaque défaut raconte une histoire. Il parle de la conception des moules, du choix des matériaux et des détails particuliers du traitement. Examiner ces détails, c’est comme résoudre un casse-tête. Cela améliore réellement à la fois la qualité du produit et l’efficacité de la production.

Le flash se produit en raison d’une pression d’injection excessive.Vrai

Une pression d'injection excessive provoque un écoulement du matériau, créant ainsi un flash.

Le retrait n'est pas lié à la conception du moule.FAUX

Un retrait peut se produire en raison d’une mauvaise conception du moule affectant les vitesses de refroidissement.

- 1. Comment Flash affecte-t-il la qualité du produit ?

- 2. Pourquoi des bosses de retrait se produisent-elles lors du moulage par injection ?

- 3. Pourquoi des marques de soudure apparaissent-elles sur les produits moulés ?

- 4. Comment puis-je minimiser les marques de flux ?

- 5. Comment puis-je réparer les traces d’argent sur les plastiques transparents ?

- 6. Conclusion

Comment Flash affecte-t-il la qualité du produit ?

Avez-vous déjà constaté de minuscules défauts sur vos appareils préférés ? Flash les change probablement.

Le flash a un impact sur la qualité du produit en formant des morceaux supplémentaires laids sur les pièces. Cela réduit à la fois l’apparence et la fonction. Ce problème provient souvent d’une pression d’injection trop élevée ou d’un mauvais alignement des moules.

Flash dans le moulage par injection

Le flash se produit lorsque le plastique s'échappe pendant le moulage, créant des bords fins. Imaginez une pièce de puzzle avec des éléments supplémentaires qui ne s'ajustent pas correctement. Le débordement se produit en raison d'une pression élevée ou de moules mal alignés. Ces artefacts indésirables 1 affectent non seulement l'attrait esthétique du produit, mais peuvent également nécessiter un post-traitement supplémentaire pour être éliminés.

Causes du flash

- Pression d'injection élevée : c'est comme verser trop d'eau ; une pression supplémentaire pousse le plastique dans des endroits indésirables. Lorsque la pression d'injection dépasse la force de serrage, la matière plastique fondue s'échappe dans des zones indésirables, formant une bavure.

- Imprécisions de moisissure : Fermer une porte dans un cadre tordu est difficile. Un mauvais alignement du moule a le même effet. Un espace dans la surface de séparation du moule ou une mauvaise correspondance des inserts peut entraîner une bavure.

- Fluidité des matériaux : Certains plastiques s'écoulent trop facilement, créant des problèmes. Une fluidité excessive de la matière plastique peut également contribuer au flash.

Implications de Flash

Flash n'a pas seulement une mauvaise apparence, mais il provoque également des problèmes lors de l'assemblage. Les pièces peuvent ne pas s'emboîter correctement, ce qui est vraiment ennuyeux, surtout en électronique où les détails comptent beaucoup.

| Aspect | Impact |

|---|---|

| Esthétique | Attrait visuel réduit |

| Fonctionnalité | Interférence dans l'assemblage |

| Coût | Post-traitement accru |

Minimiser le Flash

L'arrêt du flash nécessite un contrôle minutieux du moulage :

- Contrôle de la pression : Maintenez une pression d'injection appropriée pour éviter les fuites et assurez-vous que la pression d'injection se situe dans des limites sûres pour éviter un débordement excessif du matériau.

- Précision de conception du moule : des contrôles réguliers permettent à toutes les pièces de s'adapter parfaitement. Une conception précise du moule et un entretien régulier sont essentiels pour éviter les écarts au niveau des lignes de joint.

- Sélection des matériaux : Choisissez des matériaux qui réduisent les écoulements indésirables avec une fluidité appropriée pour réduire le risque d'éclair.

En comprenant ces détails, les entreprises améliorent probablement la qualité des produits 2 et facilitent les processus de fabrication. Pour des gens comme moi, réparer le flash est vital pour fabriquer d'excellents produits à chaque fois.

Faire face aux problèmes de flash transforme les résultats de fabrication. Il aide à la fois les producteurs et les utilisateurs en relevant efficacement ces défis, conduisant à des améliorations significatives de la qualité de la production 3 , bénéficiant à la fois aux fabricants et aux utilisateurs finaux.

Le flash réduit l'attrait esthétique des produits.Vrai

Flash crée un excès de matière visible, nuisant à l'esthétique du produit.

Une pression d'injection élevée empêche la formation de flash.FAUX

Une pression d'injection excessive provoque une bavure en forçant le matériau à pénétrer dans les interstices.

Pourquoi des bosses de retrait se produisent-elles lors du moulage par injection ?

Des bosses de retrait se produisent lors du moulage par injection. Ces bosses transforment une pièce parfaite en un problème difficile. Je me souviens de la première fois que je les ai affrontés. J'ai compris que trouver les causes profondes était essentiel pour les résoudre.

Des bosses de retrait dans le moulage par injection apparaissent en raison de parois qui ne sont pas uniformément épaisses. Une pression insuffisante pendant le processus contribue également au problème. De plus, le refroidissement n’est souvent pas bien géré. Ces facteurs empêchent le plastique fondu de remplir correctement les zones épaisses en refroidissant. Cela entraîne des bosses.

Raisons des bosses de retrait

À mes débuts dans la conception de moules, faire face aux bosses de retrait m'a vraiment dérouté. Ces petites baisses étaient inattendues. Connaître ces défauts a été difficile, mais j'ai découvert des choses importantes.

1. Épaisseur de paroi inégale

J'ai déjà conçu une pièce avec des parois d'épaisseurs différentes. Je pensais que c'était intelligent. Mais les sections plus épaisses refroidissaient plus lentement, provoquant ces ennuyeuses bosses de retrait. Leçon apprise ? Gardez l'épaisseur de la paroi la même pendant la conception pour éviter ce problème. Une épaisseur uniforme est essentielle.

2. Pas assez de pression de maintien

Je n'ai parfois pas compris à quel point la pression de maintien était cruciale pendant le refroidissement. Sans une pression suffisante, mon matériau ne remplissait pas les sections plus épaisses, ce qui entraînait des bosses. Le réglage de la pression a tout changé. Le moule doit être emballé correctement.

3. Gestion du temps de refroidissement

J'ai réalisé qu'un refroidissement précipité provoquait une déformation des pièces. Si la pièce est éjectée trop tôt, elle risque de ne pas être solide. Trouver le bon temps de refroidissement est crucial pour les pièces solides. Le timing est essentiel.

Défauts courants de moulage par injection dus au retrait

| Type de défaut | Description | Cause |

|---|---|---|

| Flash (débordement) | Excès de formes plastiques sur les bords du moule | Pression d'injection élevée ou mauvaise conception du moule |

| Marques de soudure | Marques linéaires avec variation de couleur | Mauvaise position du portail ou mauvaise ventilation |

| Marques d'écoulement | Marques de surface en forme de vague | Vitesse d'écoulement inégale ou température de fusion faible |

Mes expériences avec différents défauts de moulage ont été éclairantes. Chaque défaut m'a appris individuellement que corriger un défaut n'en résolvait pas un autre.

Par exemple, le changement de la vitesse d'injection à 4 a fonctionné pour les marques de soudure mais n'a pas résolu les problèmes de retrait.

Choisir les matériaux

Choisir le bon matériau est également essentiel. Certains plastiques rétrécissent davantage car ils s’écoulent facilement. Connaître les propriétés des matériaux 5 m'a beaucoup aidé dans la conception.

Essayer de nouveaux matériaux ou ajouter des éléments réduit réellement les risques de rétrécissement. Cette vision prospective peut aboutir à une meilleure réussite des produits 6 . C’est toujours ce que je vise dans chaque projet.

Une épaisseur de paroi inégale provoque des bosses de retrait.Vrai

Les sections épaisses refroidissent plus lentement, entraînant un remplissage insuffisant et des bosses.

La pression d'injection élevée évite les bosses de retrait.FAUX

La haute pression peut provoquer des éclairs et non empêcher les bosses de retrait.

Pourquoi des marques de soudure apparaissent-elles sur les produits moulés ?

Repensez à l'époque où vous avez consacré tout votre cœur à la conception du produit moulé idéal. Ces marques de soudure ennuyeuses vous regardaient probablement.

Les marques de soudure se produisent lorsque le plastique fondu se divise et se reconstitue à l’intérieur du moule. Cela se produit généralement en raison d’une mauvaise conception des portes, d’un manque d’aérations ou de mauvais réglages d’injection.

Comprendre les marques de soudure

Je me souviens très bien de ma première rencontre avec des marques de soudure. C’était comme si un fantôme avait tracé une légère ligne sur ma création par ailleurs parfaite. Ces marques apparaissent sous forme de lignes sur les produits moulés, provoquées par la séparation et l'assemblage du plastique fondu. Cette division et cette fusion créent des lignes qui se démarquent ou brillent différemment du reste de l'article.

Causes des marques de soudure

1. Conception de la porte :

Une fois, j'ai réalisé une pièce avec une porte au mauvais endroit, ce qui a poussé la matière fondue à se diviser et à se rassembler, laissant des marques de soudure. Une conception appropriée 7 garantit un débit uniforme et évite ce problème.

2. Ventilation des moisissures :

Une mauvaise ventilation emprisonne l’air aux points d’écoulement et arrête la fusion complète des chaînes moléculaires. J'ai appris cela à mes dépens lorsqu'une de mes créations a échoué aux tests de qualité. Une meilleure ventilation peut éliminer ces lignes gênantes en permettant une évacuation complète de l'air.

3. Paramètres de moulage par injection :

La modification des paramètres tels que la température de fusion et la vitesse d'injection est essentielle. J'ai découvert que de basses températures ou vitesses pouvaient entraîner une mauvaise fusion, provoquant des marques de soudure. Des ajustements doivent être effectués en fonction des caractéristiques des matériaux.

Autres facteurs contributifs

| Facteur | Description |

|---|---|

| Flux de matières | Un débit insuffisant provoque une fusion partielle. |

| Géométrie de la pièce | Les formes complexes augmentent le risque de marques de soudure. |

| Type de matériau | Certains plastiques sont plus sujets aux problèmes de soudure. |

Atténuer les marques de soudure

Pour réduire les marques de soudure, une conception et une gestion des processus efficaces aident réellement :

- Positionnement amélioré 8 : Le placement correct de la porte réduit les flux divisés.

- Meilleure ventilation : permet une évacuation complète de l'air.

- Réglage des paramètres : trouvez la bonne température et la bonne vitesse pour chaque matériau.

En utilisant ces stratégies, j'augmente probablement la qualité des produits et réduis les marques de soudure, me permettant ainsi de répondre aux normes esthétiques et fonctionnelles attendues par notre industrie.

Une mauvaise position du portail provoque des marques de soudure.Vrai

Une mauvaise conception de la porte force la fusion à se diviser et à se rejoindre, créant des marques.

Tous les plastiques sont également sujets aux marques de soudure.FAUX

Différents plastiques ont des susceptibilités variables aux problèmes de soudure.

Comment puis-je minimiser les marques de flux ?

Avez-vous déjà passé des heures à créer le produit en plastique idéal, pour ensuite vous retrouver face à d'horribles traces d'écoulement ? Oui, moi aussi. Résolvons ce problème ensemble et gardons nos conceptions parfaites.

Je réduis les traces de coulée dans le moulage par injection en ajustant le débit de fusion. Cela implique d’affiner la température, la vitesse d’injection et la finition de la surface du moule. Ces changements contribuent à obtenir un produit final plus fluide et plus attrayant. Le résultat est un produit plus lisse et plus attrayant.

Comprendre les marques de flux

J'ai rencontré des marques de flux pour la première fois sur un projet. Un grand morceau plat avait des vagues et des rayures partout. Ces marques apparaissent parce que l'écoulement de la matière fondue n'est pas uniforme, ce qui nuit à l'apparence et à la fonction des produits.

Optimisation des paramètres de processus

Il est important de définir correctement les paramètres du processus pour minimiser les marques de flux :

- Température de fusion : Augmenter légèrement la température de fusion améliore la fluidité. Celui-ci doit être équilibré pour éviter d'endommager le matériau.

- Vitesse d'injection : Une vitesse d'injection constante maintient l'écoulement de la matière fondue en douceur.

| Paramètre | Action recommandée |

|---|---|

| Température de fusion | Augmenter pour une meilleure fluidité |

| Vitesse d'injection | Optimiser pour un flux cohérent |

Améliorer la conception des moules

Une meilleure conception des moules est une autre astuce que j'utilise pour réduire les traces d'écoulement :

- Conception de la porte : le placement correct de la porte répartit la matière fondue uniformément. Cela a changé les choses pour moi.

- Finition de surface : le polissage de la surface du moule réduit la friction, conduisant à un écoulement plus fluide.

Apprenez-en davantage sur les techniques efficaces de conception de moules 9 pour lutter contre les traces d'écoulement.

Aborder les propriétés des matériaux

Le type de plastique utilisé a un effet important sur les caractéristiques d'écoulement :

- Type de plastique : Choisir des matériaux ayant de bonnes propriétés d'écoulement évite de nombreux problèmes.

- Additifs : Parfois, les additifs améliorent la fluidité et diminuent la résistance.

Explorez les stratégies de sélection des matériaux 10 pour de meilleurs résultats de moulage.

Entretien régulier

Les moules doivent rester en bon état. C'est quelque chose que je fais toujours :

- Nettoyage : Un nettoyage régulier évite les accumulations qui peuvent perturber l'écoulement.

- Inspection : des contrôles périodiques détectent l'usure avant qu'elle ne cause des problèmes.

Adoptez une liste de contrôle d’entretien des moules 11 pour maintenir votre équipement en parfait état.

Comprendre ces causes profondes (des paramètres d'injection 12 aux conditions du moule) m'aide à trouver des solutions précises. Cette approche a considérablement réduit les défauts pour moi, conduisant à chaque fois à des produits de qualité supérieure.

L'augmentation de la température de fusion réduit les marques d'écoulement.Vrai

Des températures de fusion plus élevées améliorent la fluidité, minimisant l'écoulement irrégulier.

La conception inégale des portes augmente les marques d’écoulement.Vrai

Un mauvais placement de la porte entraîne une répartition inégale de la matière plastique fondue.

Comment puis-je réparer les traces d’argent sur les plastiques transparents ?

Ces stries argentées gênantes sur les produits en plastique transparent attirent souvent l'attention. Ils ne sont pas seulement laids ; ils peuvent aussi signifier une mauvaise qualité. Le problème mérite d’être examiné de plus près. Il est temps de s'y attaquer correctement.

Les lignes argentées sur les plastiques transparents sont dues à l'humidité ou aux gaz lors du moulage. Une solution consiste à sécher d’abord les matériaux. Une autre consiste à ajuster les réglages de température. De plus, les évents dans le moule doivent fonctionner correctement.

Comprendre les causes

Des traînées d'argent apparaissent lorsque l'humidité ou des substances volatiles présentes dans la matière plastique forment des gaz pendant le processus de moulage par injection. Ces gaz créent des lignes argentées ou brillantes sur la surface du produit lorsque la matière fondue s'écoule, particulièrement visibles dans les plastiques transparents.

| Problème | Cause |

|---|---|

| Stries d'argent | L'humidité ou les substances volatiles du plastique forment du gaz lors de l'injection, créant des lignes visibles |

Pré-séchage des matières plastiques

Avant le moulage par injection, les matières plastiques doivent être soigneusement séchées pour éliminer la teneur en humidité. Cette étape est cruciale car l’humidité présente dans des matériaux comme l’ABS et le polycarbonate peut provoquer une dégradation et des traces argentées. La mise en œuvre de mesures de contrôle de l’humidité 13 peut réduire considérablement ce problème.

Optimisation des paramètres de traitement

L'ajustement des paramètres de traitement est une autre stratégie efficace :

- Température : Assurez-vous que la température du baril n’est pas excessivement élevée pour éviter la décomposition du matériau. Surveillez également la température du moule pour maintenir un débit constant.

- Vitesse d'injection : ralentissez la vitesse d'injection pour permettre aux gaz de s'échapper efficacement.

Améliorer la conception des moules

Une bonne conception du moule est essentielle pour éviter les traces d’argent :

- Ventilation du moule : assurez-vous que le moule dispose d’une ventilation adéquate pour permettre à l’air emprisonné de s’échapper. Une ventilation inadéquate entraîne une augmentation de la pression et une éventuelle formation de gaz.

- Conception des portes : optimisez les emplacements des portes pour faciliter un flux uniforme et minimiser le piégeage des gaz. Explorez les techniques avancées de conception de moules 14 pour les conceptions complexes.

En comprenant ces solutions, les fabricants peuvent améliorer la qualité des produits et minimiser les défauts, garantissant ainsi que les composants en plastique transparent répondent aux normes esthétiques et fonctionnelles.

Les matières plastiques préséchées évitent les traces argentées.Vrai

Le pré-séchage élimine l'humidité qui provoque la formation de gaz lors du moulage.

La température élevée du corps réduit les traces d'argent sur les plastiques.FAUX

Des températures élevées peuvent provoquer une décomposition, augmentant ainsi la formation de gaz.

Conclusion

Cet article explore les défauts courants des produits moulés par injection, notamment les bavures, le retrait, les marques de soudure, les marques d'écoulement, les stries argentées, ainsi que leurs causes et solutions pour améliorer la qualité du produit.

-

Apprenez-en davantage sur les raisons pour lesquelles des bavures se produisent et sur les stratégies pour les éviter dans les processus de moulage par injection. ↩

-

Découvrez l'impact du Flash sur la qualité globale des produits et les stratégies d'amélioration. ↩

-

Découvrez différentes méthodes pour améliorer la qualité de la production en gérant les défauts comme le flash. ↩

-

Découvrez comment ajuster la vitesse d'injection pour minimiser les marques de soudure et améliorer la qualité du produit grâce à un meilleur contrôle du processus. ↩

-

Découvrez les propriétés des matériaux qui influencent le retrait afin de sélectionner les plastiques adaptés à vos projets de moulage par injection. ↩

-

Découvrez comment le choix du bon matériau peut améliorer les performances du produit et réduire les défauts courants comme le retrait. ↩

-

L’optimisation du positionnement des portes peut réduire les défauts, améliorant ainsi la qualité structurelle et esthétique de vos produits. ↩

-

Comprendre les techniques de ventilation des moules peut vous aider à éliminer l’emprisonnement d’air et à améliorer la qualité du produit. ↩

-

Découvrez comment une conception appropriée des portes et un polissage des moules peuvent minimiser considérablement les traces d'écoulement. ↩

-

Trouvez des matériaux dotés de propriétés d'écoulement optimales pour améliorer l'efficacité du moulage. ↩

-

Mettez en œuvre une routine de maintenance pour garantir des performances constantes du moule. ↩

-

Découvrez quels paramètres d'injection empêchent le plus efficacement la formation de traces d'écoulement. ↩

-

L'exploration de techniques de contrôle de l'humidité peut aider à prévenir les défauts tels que les stries argentées en garantissant des conditions matérielles optimales. ↩

-

Les techniques avancées de conception de moules fournissent des informations sur l’optimisation du placement des portes et de la ventilation afin de minimiser les défauts tels que les stries argentées. ↩