De minuscules défauts dans les produits moulés gâchent souvent tout. Imaginez-vous en train de préparer un gâteau. Une seule erreur gâche tout.

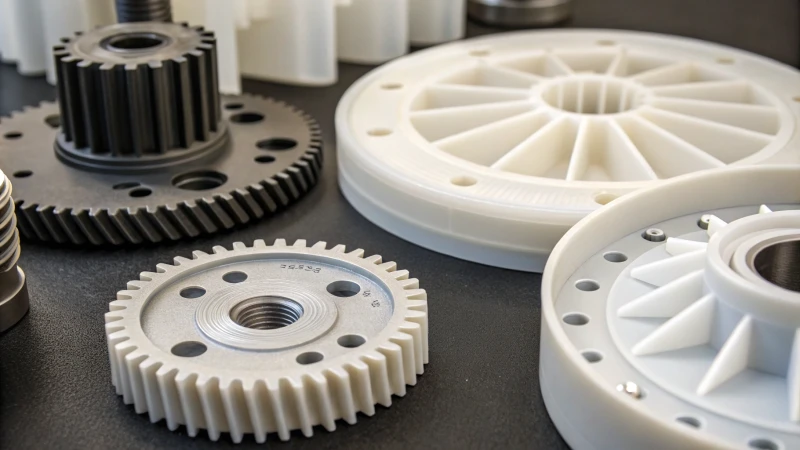

Des bavures, des retraits, des marques de soudure, des marques d'écoulement et des stries argentées se produisent souvent dans le moulage par injection. Ces défauts apparaissent souvent. Les problèmes proviennent d'une pression trop élevée, de parois d'épaisseurs différentes, d'un mauvais assemblage ou de gaz emprisonnés pendant le processus de moulage. Ces problèmes diminuent la qualité et les performances du produit. La qualité en souffre. Les performances chutent.

Lorsque j’ai commencé mon parcours dans l’industrie du moule, les défauts de nos articles moulés par injection semblaient être une énigme sans fin. Chaque défaut révélait quelque chose de nouveau sur l’équilibre minutieux nécessaire au cours du processus de moulage. Le flash se produit lorsqu'une pression trop forte ou un espace laisse le plastique déborder du moule. C'est comme presser trop de glaçage sur un gâteau. Les bosses de retrait me rappellent à quel point les cookies refroidissent parfois de manière inégale, entraînant des bosses. Les deux proviennent d’une répartition inégale.

Les marques de soudure apparaissent là où différents flux de plastique chaud se rencontrent mais ne se mélangent pas bien, comme lorsque l'on combine deux nuances de peinture et que l'on obtient des stries. De même, des traces d'écoulement se produisent lorsque le plastique ne se déplace pas facilement à travers le moule, provoquant un motif ondulé.

Les stries argentées sont un autre défi. Ces conduites de gaz ennuyeuses apparaissent lorsque de l'humidité ou des fumées s'infiltrent. Elles se moquent de vos efforts. Un œil attentif et des ajustements minutieux de la température, de la pression ou de la préparation des matériaux empêchent ces défauts de nuire à l'apparence et à la fonction du produit. Il faut vraiment apprendre à prévoir et à corriger ces défauts. Apprendre à les manipuler est tout aussi important que les connaître, c'est pourquoi chaque produit répond aux normes élevées que nous nous sommes probablement fixées.

Le flash se produit en raison d’une pression excessive lors du moulage.Vrai

Le flash est causé par un excès de matériau qui sort du moule.

Le retrait n’est pas affecté par la variation de l’épaisseur de la paroi.FAUX

Le retrait peut être influencé par une épaisseur de paroi inégale, affectant le refroidissement.

- 1. Comment le flash affecte-t-il les produits moulés par injection ?

- 2. Pourquoi le retrait est-il un problème dans le moulage par injection ?

- 3. Comment se forment les marques de soudure et que peut-on faire pour les éviter ?

- 4. Comment les stries argentées affectent-elles la transparence des produits ?

- 5. Conclusion

Comment le flash affecte-t-il les produits moulés par injection ?

Les produits en plastique présentent parfois des éléments gênants qui dépassent. Les usines utilisent des moules pour façonner les objets en plastique. Mais lorsque le moule ne s’adapte pas parfaitement, des morceaux supplémentaires se forment. C'est ce qu'on appelle des « flash ». Le flash arrive souvent. Les machines coupent la majeure partie du flash, mais de minuscules fragments peuvent rester. Les usines se dépêchent parfois. Ensuite, d’autres morceaux ressortent. Des moules défectueux ou usés sont également à l’origine de ce problème. Les contrôles de qualité réduisent les restes, mais tous n'échappent pas à la vigilance.

Le flash sur les produits moulés par injection est un plastique supplémentaire qui gâche l'apparence. Les travailleurs doivent le couper, ce qui augmente les coûts de production. Une pression d'injection excessive en est la cause. Un mauvais alignement du moule entraîne également un flash. Cela affecte l’assemblage. La qualité du produit en souffre.

L'effet du flash sur l'apparence

Le flash est un débordement de plastique qui s'échappe du moule lors du processus d'injection. Ce défaut se produit généralement en raison d'une pression d'injection excessive, d'une force de serrage insuffisante ou d'une surface de séparation inégale du moule 1 . Lorsque le moule ne peut pas contenir la pression, le plastique s’écoule par les interstices, comme l’eau s’échappe d’un barrage brisé.

| Cause | Description |

|---|---|

| Pression excessive | La haute pression force le plastique à fondre à travers les interstices. |

| Serrage insuffisant | Un serrage faible permet des fuites de plastique. |

| Surface inégale du moule | Les surfaces mal alignées créent des espaces propices à la formation de flashs. |

Effets économiques et fonctionnels

La présence de bavures non seulement gâche l'apparence du produit, mais nécessite également un processus de détourage supplémentaire, ce qui augmente les coûts de production. Ce défaut peut également nuire aux performances d’assemblage des produits, notamment ceux nécessitant des ajustements précis comme les appareils électroniques grand public. Par exemple, Jacky 2 , concepteur de produits, doit tenir compte des éventuelles bavures lors de la conception des moules afin de garantir un assemblage sans faille.

| Impact | Description |

|---|---|

| Augmentation des coûts | Une taille supplémentaire augmente les dépenses de production. |

| Problèmes d'assemblage | Mal ajustés lors de l’assemblage en raison d’un excès de matériau. |

Méthodes de prévention et de réduction

Arrêter le flash, c'est comme se préparer pour un marathon : vous avez besoin de bons plans et d'un bon entretien. L’étalonnage régulier des machines est vraiment utile ; pensez à régler parfaitement votre équipement avant un voyage, c'est comme ajuster des moules. Un alignement et un contrôle de pression appropriés réduisent ces débordements embêtants.

Pour éviter l'apparition de bavures, les fabricants doivent se concentrer sur le maintien de pressions d'injection optimales et garantir un alignement correct des pièces du moule. L’entretien et l’étalonnage réguliers des équipements sont cruciaux pour minimiser les défauts.

| Stratégie | Avantage |

|---|---|

| Calibrage régulier | Garantit que l’équipement fonctionne selon des réglages idéaux. |

| Bon alignement | Réduit les espaces qui conduisent à la formation de flash. |

| Contrôle de pression | Maintient un flux de matériaux constant, évitant tout débordement. |

Comprendre ces méthodes permet aux concepteurs comme Jacky 3 et moi d'ajuster intelligemment leurs conceptions, en s'assurant que nos produits sont beaux et fonctionnent correctement, sans extras indésirables.

Flash augmente les coûts de production dans le moulage.Vrai

Flash nécessite un recadrage supplémentaire, ce qui augmente les coûts de production.

Les surfaces inégales du moule empêchent la formation de bavures.FAUX

Les surfaces mal alignées créent des espaces, conduisant à la formation de flashs.

Pourquoi le retrait est-il un problème dans le moulage par injection ?

Avez-vous déjà réfléchi à la raison pour laquelle vos pièces moulées par injection diffèrent parfois des spécifications de conception ? Le rétrécissement est souvent à l’origine de ce problème sournois. Cela peut avoir un impact sur la qualité. La qualité compte vraiment.

Le retrait dans le moulage par injection se produit en raison d’un refroidissement inégal et d’une contraction du matériau. Ces facteurs affectent la précision de la taille et l’apparence. Des défauts comme des bosses peuvent survenir. L'optimisation de la conception des moules et la sélection des bons matériaux réduisent considérablement ces problèmes. Les problèmes de rétrécissement sont courants.

Comprendre le retrait dans le moulage par injection

Imaginez ceci : vous passez beaucoup de temps à concevoir une pièce parfaite, mais lorsqu'elle sort du moule, elle est un peu différente. Il s'agit du retrait 4 . Cela se produit lorsque le plastique, d’abord chaud et liquide, entre dans un moule puis refroidit et durcit. En refroidissant, il devient plus petit. Cela peut se produire pour plusieurs raisons, telles que le type de matériaux utilisés, la conception du moule et la rapidité avec laquelle le matériau refroidit.

Causes du rétrécissement

La principale cause du retrait est la contraction thermique. Les polymères deviennent plus petits en refroidissant. Pensez à faire un gâteau. Un gâteau d'épaisseurs différentes cuit de manière inégale. Ici, les sections plus épaisses refroidissent plus lentement et deviennent plus petites. Cela peut créer des bosses. Le type de matériau compte également ; les plastiques cristallins rétrécissent plus que les plastiques amorphes.

| Type de matériau | Taux de retrait typique |

|---|---|

| Plastiques amorphes | 0.5% – 1% |

| Plastiques cristallins | 1.5% – 2% |

Impact sur la qualité des produits

Le rétrécissement n’affecte pas seulement l’apparence. Imaginez un intérieur de voiture brillant où chaque surface devrait être parfaite. Même une petite bosse peut gâcher l’apparence et éventuellement affecter l’assemblage des pièces. Ce type de défaut peut entraîner des corrections coûteuses et ralentir la production.

Réduire le retrait

La bonne nouvelle existe ! Le retrait diminue grâce à une conception intelligente et aux bons matériaux. Utiliser une épaisseur de paroi uniforme ou modifier la vitesse de refroidissement aide beaucoup. Les technologies modernes telles que les systèmes de contrôle de la température des moules améliorent le contrôle du refroidissement.

Pour des stratégies plus détaillées, consulter un expert en conception de moules peut fournir des solutions sur mesure à des défis de production spécifiques. N'oubliez pas que chaque facteur, de la conception du moule au choix des matériaux, influencera différemment le retrait, ce qui rend une planification proactive essentielle pour un moulage par injection 5 .

Les plastiques cristallins rétrécissent davantage que les plastiques amorphes.Vrai

Les plastiques cristallins ont des taux de retrait plus élevés, de 1,5 à 2 %, par rapport aux plastiques amorphes.

Une épaisseur de paroi uniforme réduit le retrait lors du moulage par injection.Vrai

Une épaisseur de paroi constante garantit un refroidissement uniforme, minimisant ainsi le retrait différentiel.

Comment se forment les marques de soudure et que peut-on faire pour les éviter ?

Avez-vous déjà regardé un objet en plastique et remis en question les lignes étranges qui gâchent son apparence ?

Les marques de soudure apparaissent lorsque le plastique chaud se déplace selon des chemins différents, puis se rassemble dans le moule. Cela provoque des points faibles. L'ajustement de la conception du moule permet d'empêcher leur formation. La modification des paramètres de traitement les réduit également. Une qualité constante des matériaux est vraiment importante. Très important.

Comprendre la création de marques de soudure

Imaginez ce scénario : un projet exige de la précision et semble parfait. Soudain, une ligne apparaît à la surface – une marque de soudure. C'est comme peindre un mur et voir une traînée là où le rouleau a raté. Les marques de soudure apparaissent lorsque le plastique fondu dans un moule contourne les obstacles et se divise en ruisseaux, puis s'assemble imparfaitement. Cela se produit souvent dans les conceptions comportant des formes ou des trous complexes.

Voici un aperçu des causes :

| Cause | Description |

|---|---|

| Conception de moules | Des géométries complexes ou des parois minces peuvent provoquer la séparation et la réunification incorrecte de la matière fondue. |

| Débit de matière | Des débits inégaux entraînent une fusion incohérente des flux de plastique. |

| Température de fusion | Les basses températures entraînent une mauvaise fusion des chaînes moléculaires à la jonction. |

Façons d’arrêter les marques de soudure

J'ai été confronté à ce problème, en modifiant les conceptions tard dans la nuit, en comprenant que les petits changements ont un véritable impact sur les résultats. Ces techniques ont fonctionné pour moi :

-

Améliorer la conception des moules

- Simplifiez les formes pour réduire la division du flux.

- Utilisez des coureurs et des portes équilibrés pour un débit uniforme.

- Ajoutez des systèmes de ventilation pour éliminer l’air emprisonné.

-

Modifier les paramètres de traitement

- Augmentez la vitesse d’injection pour réduire les arrêts de débit.

- Assurez une température de fusion appropriée pour une meilleure fusion.

- Surveillez la pression d'injection 6 pour un débit constant.

-

Conserver la qualité des matériaux

- Utilisez du plastique haut de gamme aux propriétés uniformes.

- Évitez les matériaux recyclés avec des points de fusion inégaux.

- Gardez le plastique sec pour éviter les traînées de gaz, qui aggravent les marques de soudure.

En résolvant ces problèmes, j'ai constaté que les marques de soudure diminuaient réellement, ce qui donnait aux produits une meilleure apparence et une meilleure durée de vie. Pour des conseils plus avancés, je suggère de consulter les principes de conception de moules 7 et les ajustements technologiques de traitement. Ces idées améliorent probablement vos méthodes de production et augmentent la qualité de votre travail.

Une faible température de fusion entraîne une mauvaise fusion des marques de soudure.Vrai

Les basses températures conduisent à une fusion moléculaire incomplète aux jonctions.

Le plastique de haute qualité augmente l'apparition de marques de soudure.FAUX

Un plastique de haute qualité aux propriétés uniformes réduit les marques de soudure.

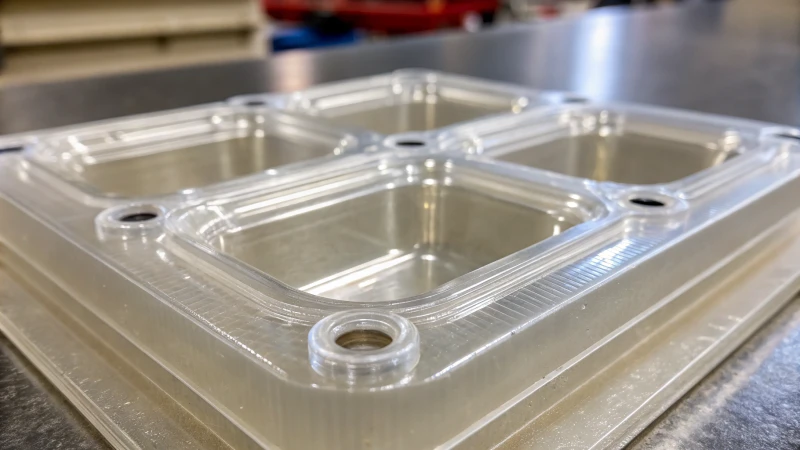

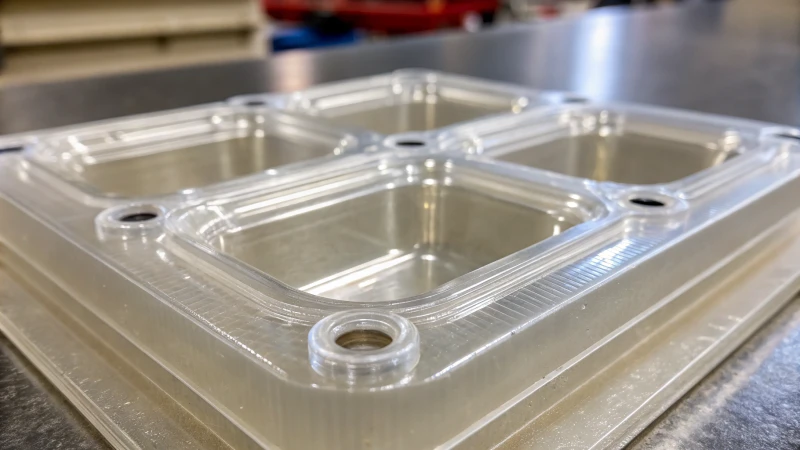

Comment les stries argentées affectent-elles la transparence des produits ?

Avez-vous déjà vu ces lignes argentées ennuyeuses sur des objets en plastique transparent ? Non seulement ils sont laids, mais ils nuisent également à la transparence.

Les lignes argentées dans les plastiques moulés proviennent de l’humidité ou des gaz présents à l’intérieur. Ces lignes rendent le plastique moins clair. La résolution de ces problèmes nécessite une amélioration du séchage et un changement des méthodes de moulage. Des plastiques plus clairs résultent de meilleurs processus.

Comprendre les stries d'argent

Les traces argentées sont des lignes gênantes qui abîment le plastique transparent. En atelier, ils frustrent tout le monde. Ces traces proviennent de l'humidité et des gaz présents dans le plastique. À mesure que le plastique chauffe, ces éléments se transforment en vapeur et se déplacent avec le plastique fondu. Ensuite, ils atteignent la surface et forment des stries, particulièrement visibles sur les objets clairs.

Causes des stries argentées

L'humidité des matières premières est le principal problème. Imaginez trouver vos baskets mouillées et moisies parce que vous avez oublié de les sécher. La même chose se produit avec le plastique. Si les granulés de plastique ne sont pas bien séchés avant utilisation, des problèmes surviennent. La chaleur élevée provoque la décomposition de certains plastiques et libère des gaz qui créent des stries.

-

Conception et température du moule :

une mauvaise conception du moule aggrave ce problème. Si le moule est trop froid, cela provoque un écoulement irrégulier, comme si vous essayiez de verser un smoothie épais avec une fine paille.Facteur Description Humidité du matériau Un séchage insuffisant entraîne la formation de gaz lors de la fusion. Températures élevées Une chaleur excessive décompose le plastique et génère des gaz. Conception de moules Des canaux de refroidissement inadéquats peuvent piéger les gaz.

Impact sur la transparence

La clarté est importante. Les stries argentées ruinent l'apparence et la fonction. Les produits comme les lentilles ou les boîtes transparentes doivent être parfaits. De petits défauts peuvent causer de gros problèmes.

-

Perception du consommateur :

personne n’aime trouver un défaut sur les nouveaux articles. Les stries donnent l’impression que les produits sont bon marché. Cette vision nuit à la réputation de la marque et à la satisfaction des clients. -

Intégrité fonctionnelle :

dans les zones exigeant des pièces transparentes, comme les outils médicaux ou les pièces automobiles, les stries créent de sérieux problèmes. Ils peuvent nuire au fonctionnement d’un produit.

Réduire les traces d'argent

Pour éviter les traces, les fabricants doivent sécher complètement les matériaux. Pensez-y comme si vous séchez soigneusement les vêtements avant de les plier : c'est vital mais souvent ignoré. Un séchage correct des matériaux élimine l'humidité ; l'ajustement des températures et des conceptions de moulage peut empêcher la formation de gaz.

Pour découvrir d’autres façons de corriger les défauts, explorez l’optimisation du moulage par injection 8 .

-

Pré-séchage des matières premières :

Le séchage est crucial pour les matériaux tels que l'ABS ou le polycarbonate. -

Ajustement des paramètres de moulage :

La modification de la température et la garantie d'une bonne conception du moule permettent d'éviter le piégeage des gaz.

En relevant ces défis, les fabricants éliminent les stries argentées, améliorant considérablement la clarté et la qualité des produits : il s'agit de mélanger la science et l'art.

Les traces d'argent sont causées par l'humidité présente dans les matières premières.Vrai

L'humidité présente dans les matières plastiques forme des gaz lors du moulage, provoquant des stries.

Les températures élevées du moule empêchent la formation de stries argentées.FAUX

Une chaleur excessive décompose les plastiques, générant des gaz qui provoquent des stries.

Conclusion

Les défauts courants dans les produits moulés par injection comprennent les bavures, le retrait, les marques de soudure, les marques d'écoulement et les stries argentées, qui ont un impact sur l'apparence et les performances en raison de conditions de moulage inappropriées.

-

Ce lien explore les causes des surfaces de séparation inégales du moule, l'une des principales raisons de la formation de bavures. ↩

-

Comprendre comment Flash affecte les performances de l'assembly permet d'atténuer les problèmes associés. ↩

-

Découvrez des stratégies de conception qui minimisent les défauts flash et améliorent la qualité des produits. ↩

-

Explorez les facteurs qui influencent le retrait pour mieux comprendre comment prévenir les défauts des pièces moulées. ↩

-

Découvrez des techniques et technologies avancées conçues pour minimiser le retrait dans les processus de moulage par injection. ↩

-

L'apprentissage du contrôle de la pression d'injection peut aider à optimiser les conditions d'écoulement et à réduire les défauts. ↩

-

L'exploration des principes avancés de conception de moules peut conduire à une meilleure qualité de produit en minimisant les marques de soudure. ↩

-

Découvrez des techniques pour affiner les processus de moulage, en réduisant les défauts tels que les stries argentées et en améliorant la clarté du produit. ↩