Avez-vous déjà essayé de façonner du plastique et vous êtes retrouvé plus frustré que réussi ? Explorons les problèmes habituels qui pourraient perturber le processus de moulage par injection.

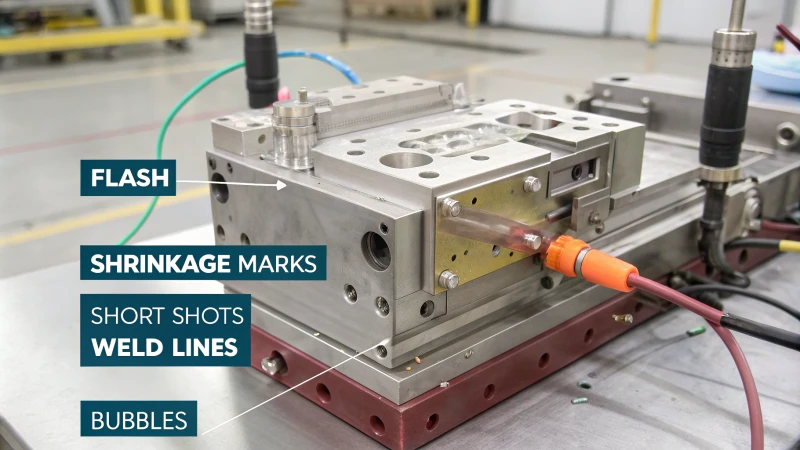

Les problèmes les plus fréquents dans le moulage par injection comprennent les bavures, les marques de retrait, les marques de soudure, les bulles et les tirs courts. Des réglages de pression incorrects sont souvent à l’origine de ces défauts. Un refroidissement inégal ou une mauvaise conception du moule entraînent également des problèmes. La qualité des produits et l’efficacité de la production en souffrent.

Ma première expérience avec les problèmes de moulage par injection ressemblait à un puzzle dont il manquait des pièces clés. Comprendre les principales raisons des défauts tels que les flashs ou les bulles a été un moment de clarté soudaine. Ces défauts doivent être examinés un par un pour trouver des solutions simples. De cette façon, vous améliorez votre processus de production et économisez du temps et de l’argent.

Le flash est causé par une pression d’injection excessive.Vrai

Une pression excessive force le plastique fondu à sortir des cavités du moule, provoquant des éclairs.

Les marques de retrait indiquent des conditions de refroidissement parfaites.FAUX

Des marques de retrait apparaissent lorsque le refroidissement est irrégulier ou trop rapide, voire imparfait.

- 1. Que signifie Flash pour les produits moulés par injection ?

- 2. Quelles sont les causes des marques de retrait dans le moulage par injection ?

- 3. Quelles sont les causes des marques de soudure sur les composants en plastique ?

- 4. Comment éviter les bulles pendant le moulage ?

- 5. Quelles sont les causes des tirs courts dans le processus de moulage ?

- 6. Quels changements de conception peuvent minimiser les défauts de moulage par injection ?

- 7. Conclusion

Que signifie Flash pour les produits moulés par injection ?

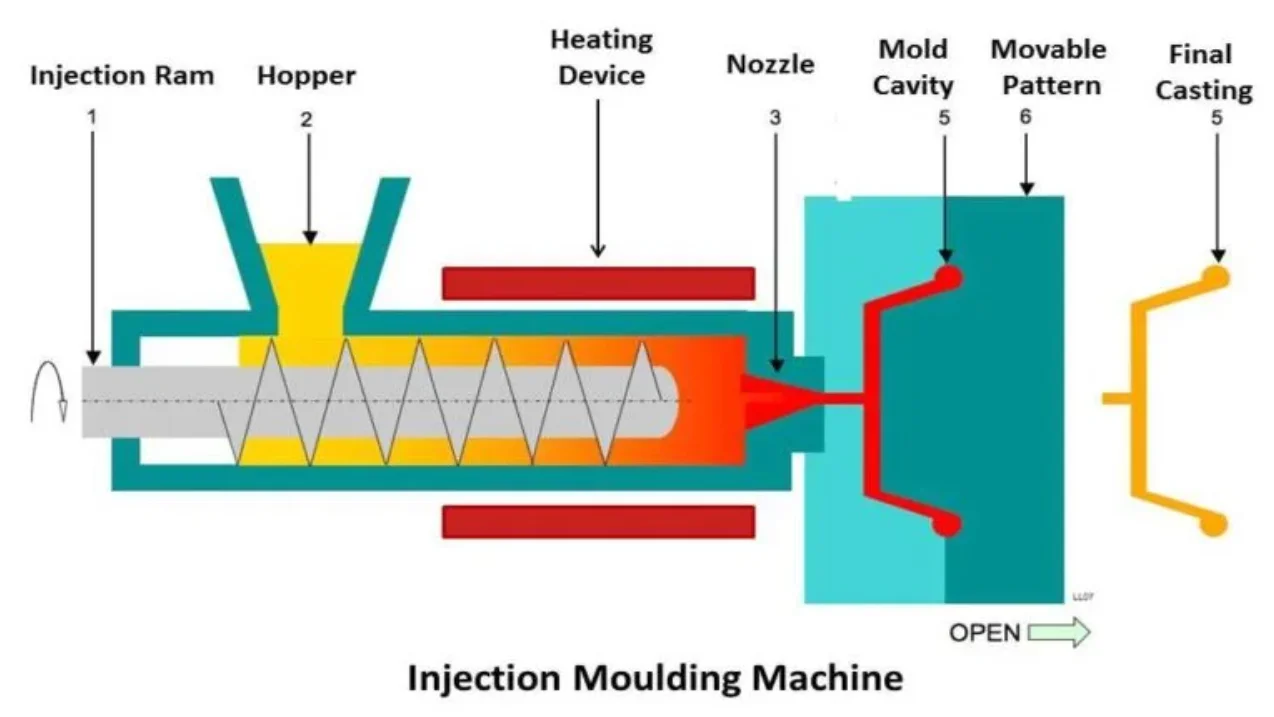

Les éclairs dans le moulage par injection sont aussi gênants qu'un surplus de pâte à pizza qui déborde sur le bord d'un moule. Flash n'est pas seulement un problème d'apparence, mais affecte également la façon dont les pièces s'emboîtent.

Un flash se produit lorsque trop de plastique se répand pendant le moulage par injection. Cela se produit généralement en raison d'une pression élevée ou de petits espaces dans le moule. Ce plastique supplémentaire crée des bords inégaux. Ces bords inégaux perturbent probablement un assemblage précis.

Comprendre les causes du flash

Imaginez une époque où j’étais nouveau dans la conception de moules. J'étais un peu plus jeune et j'essayais de comprendre pourquoi mes jolis dessins portaient de vilaines marques de flash. Après avoir essayé différentes choses et de nombreuses nuits, j'ai découvert que le flash, souvent appelé « débordement », se produit lorsque du plastique liquide s'échappe par les interstices du moule 1 pendant l'injection. Imaginez que vous faites une tarte dont la garniture déborde parce que la croûte est trop pleine. Il était bon de savoir que la modification des pressions d'injection et un ajustement serré du moule permettaient d'arrêter cela.

| Cause | Description |

|---|---|

| Pression d'injection excessive | Fait déborder le plastique fondu. |

| Force de serrage insuffisante | Permet au plastique de s'échapper par les interstices. |

| Surface de séparation inégale du moule | Crée des chemins pour le débordement. |

Impacts sur la qualité des produits

Flash peut vraiment gâcher l'apparence d'un produit. Je l'ai vu moi-même. À mes débuts, je me souviens que les arêtes vives d’un prototype nous faisaient passer des heures à le réparer. Non seulement les bavures provoquent des bords rugueux, mais elles rendent également l'assemblage plus difficile. C'est comme essayer d'assembler des pièces de puzzle lorsqu'une pièce a un onglet supplémentaire.

| Impact | Description |

|---|---|

| Dégradation de l'apparence | Cela entraîne des bords inégaux. |

| Traitement accru | Nécessite une coupe supplémentaire. |

| Problèmes de précision d’assemblage | Affecte la façon dont les pièces s’emboîtent. |

Aborder le flash dans le moulage par injection

Maîtriser le flash m'a appris qu'il est essentiel d'ajuster les paramètres de la machine et d'améliorer la conception des moules. Réduire la pression d'injection ou augmenter la force de serrage change considérablement les choses, comme sceller parfaitement chaque bord de la croûte à tarte, garder une surface de séparation du moule 2, arrêter ces fuites.

Des inspections régulières des moisissures sont devenues ma méthode fiable. Vérifier que tout correspondait bien nous a évité de nombreux problèmes futurs. En nous concentrant sur les détails, la qualité de nos produits s'est améliorée et nous avons réduit les défauts et les coûts.

Tableau : Défauts courants dans le moulage par injection

Ce tableau a été mon outil utile pour diagnostiquer les problèmes de moulage. Cela m'a rappelé que chaque changement de paramètres ou de design pouvait grandement affecter le succès de nos produits.

| Défaut | Cause | Impact |

|---|---|---|

| Éclair | Haute pression, lacunes | Bords inégaux, problèmes d'assemblage |

Le flash résulte d’une pression d’injection excessive.Vrai

Une pression excessive fait déborder le plastique, entraînant un éclair.

Flash améliore la précision des produits moulés.FAUX

Flash affecte la précision en créant des bords inégaux et des problèmes d'ajustement.

Quelles sont les causes des marques de retrait dans le moulage par injection ?

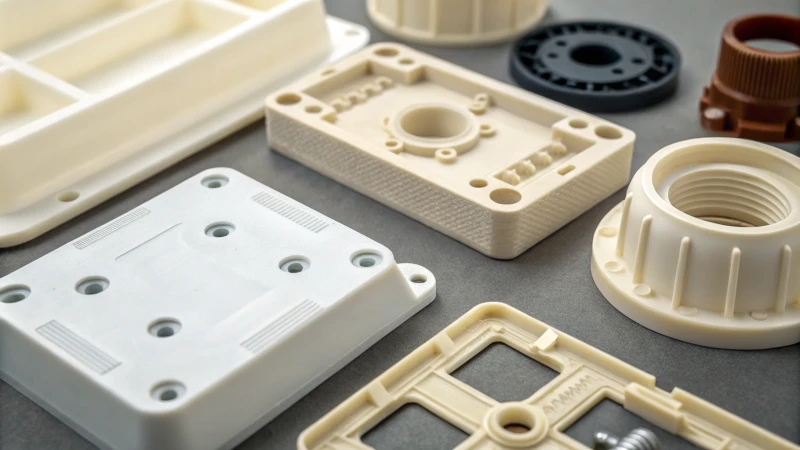

Avez-vous déjà remarqué ces petites bosses gênantes sur les objets en plastique ? Les gens les connaissent sous le nom de marques de retrait. Ces bosses posent souvent des problèmes lors du moulage par injection.

Des marques de retrait apparaissent lorsque les pièces en plastique refroidissent de manière inégale lors du moulage par injection. Cette situation entraîne des bosses superficielles. Des épaisseurs de paroi inégales contribuent souvent à ces défauts. Une pression inadéquate pendant le maintien provoque également des problèmes. En réalité, ces facteurs comptent beaucoup.

Comprendre les marques de retrait

Les marques de retrait, souvent appelées marques d'évier, sont des imperfections qui apparaissent sous forme de dépressions ou de « bosses » sur la surface d'un produit moulé par injection. Ils se produisent parce que le plastique se contracte en refroidissant.

Causes des marques de retrait

-

Refroidissement inégal

J'ai découvert l'importance d'un refroidissement uniforme lors d'une séance de résolution de problèmes en fin de soirée. Les parties les plus épaisses d'un moule restent chaudes plus longtemps que les parties plus fines, créant ainsi des marques de retrait indésirables.

Facteurs Impact sur le refroidissement Variation de l'épaisseur de paroi Refroidissement plus lent dans les zones plus épaisses Conception de moules Disposition inadéquate des canaux de refroidissement -

Pression de maintien insuffisante

J’ai appris à maintenir la pression à la dure. Une pression insuffisante pendant la phase de maintien entraîne presque toujours des marques de retrait. La haute pression aide le plastique liquide à remplir chaque partie du moule, tandis que la basse pression lui permet de trop se détendre.

- Une pression de maintien élevée garantit que le plastique fondu remplit tous les espaces, réduisant ainsi le risque de traces d'évier.

- Une faible pression pourrait ne pas maintenir le matériau compact, ce qui entraînerait un retrait.

-

Choix des matériaux et propriétés

Différents plastiques rétrécissent de différentes manières. Surprenant, non ? Choisir un plastique qui rétrécit beaucoup sans ajuster votre processus pose des problèmes. Les polymères cristallins, par exemple, rétrécissent davantage que les polymères amorphes en raison de leur structure moléculaire.

S'attaquer aux marques de retrait

La résolution de ces problèmes nécessite des compétences :

- Optimiser l'épaisseur des parois : une épaisseur uniforme aide à refroidir uniformément.

- Ajustez la pression de maintien : trouvez la bonne pression pour votre matériau et votre moule afin de contrecarrer le retrait.

- Sélection des matériaux : utilisez des matériaux qui rétrécissent moins ou modifiez votre processus en fonction de ceux-ci.

Ces conseils m’ont aidé à créer des produits non seulement fonctionnels mais aussi esthétiques. Les concepteurs peuvent réduire les défauts et économiser des efforts plus tard. Dans des secteurs comme l’électronique et l’automobile, c’est très important.

Pour en savoir plus sur les défis de moulage, examinez d'autres problèmes courants 3 tels que les bavures ou les marques de soudure. La connaissance améliore la qualité et fait gagner du temps.

Un refroidissement irrégulier provoque des marques de retrait sur les pièces moulées.Vrai

Des vitesses de refroidissement différentes dans les sections des pièces entraînent des marques de retrait.

Une pression de maintien élevée augmente la formation de marques de retrait.FAUX

La haute pression réduit le retrait en comblant efficacement les espaces.

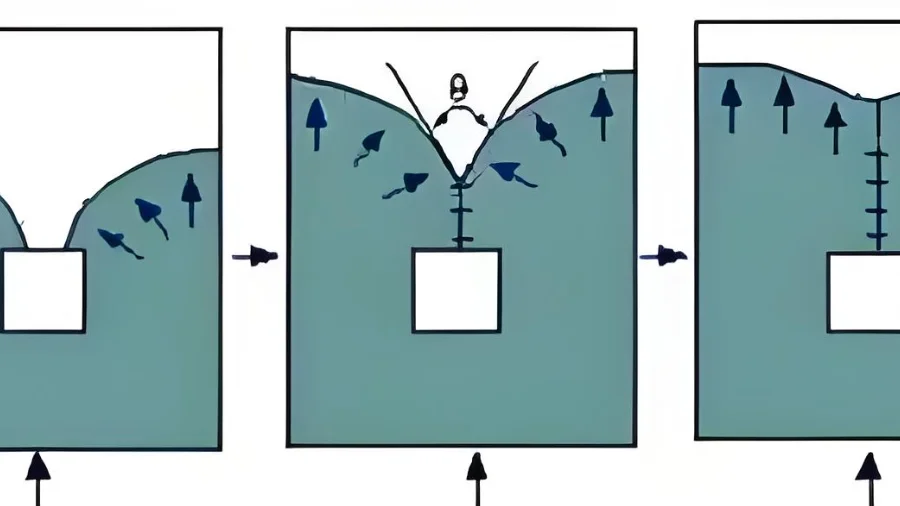

Quelles sont les causes des marques de soudure sur les composants en plastique ?

Vous êtes-vous déjà demandé pourquoi ces marques de soudure ennuyeuses apparaissent sur vos pièces en plastique magnifiquement conçues ?

Les marques de soudure apparaissent là où les flux de plastique fondu se rejoignent à l'intérieur d'un moule, créant une ligne visible ou une éventuelle zone faible. Ces marques se forment souvent à proximité des noyaux ou des inserts lorsque le flux de plastique se divise puis se retrouve.

Comprendre les marques de soudure dans le moulage par injection

Des marques de soudure se forment lorsque deux ou plusieurs flux de plastique fondu se rejoignent dans le moule pendant le moulage par injection. Ces lignes apparaissent parce que, lorsque les flux se rencontrent, ils peuvent ne pas se lier complètement en raison des variations de température et de vitesse, créant ainsi un joint visible. Cela peut être particulièrement important lors du moulage de formes complexes avec des nervures ou des inserts de renforcement.

Causes courantes

- Obstacles dans la moisissure : pensez à diriger la circulation et un blocage soudain apparaît. Lorsque le plastique fondu 4 rencontre des obstacles tels que des noyaux ou des inserts, il se fend puis tente de se reconstituer, formant potentiellement des marques de soudure.

- Fronts d'écoulement multiples : visualisez une rivière avec de nombreux ruisseaux se rejoignant en un seul. Dans les moules nécessitant plusieurs points d’injection, différents fronts d’écoulement peuvent fusionner, entraînant des marques de soudure s’ils ne sont pas correctement gérés.

| Cause | Description |

|---|---|

| Obstacles | Les flux divergent autour des inserts et se recombinent mal |

| Multi-flux | Convergence des flux provenant de plusieurs portes |

Impacts sur la qualité des produits

Les marques de soudure font bien plus que gâcher l’apparence ; ils pourraient affaiblir la force de votre produit. À ces lignes, la résistance à la traction et aux chocs du produit peut être compromise. Imaginez une superbe coque en plastique pour l'électronique gâchée par ces lignes. Des problèmes esthétiques se posent également, car les marques de soudure peuvent être visibles, notamment dans les produits nécessitant une haute qualité visuelle comme les boîtiers électroniques.

Réduire les marques de soudure

Heureusement, il existe plusieurs stratégies pour minimiser les marques de soudure :

- Ajustez les paramètres d'injection : en modifiant la vitesse et la pression d'injection, vous contribuez à garantir que les flux se réunissent à des températures et des conditions optimales, minimisant ainsi les joints visibles.

- Repenser la conception des moules : concevoir des moules avec moins d'obstacles ou utiliser des techniques telles que la ventilation peut réduire les marques de soudure.

La mise en œuvre de ces méthodes dans la conception du moule 5 peut améliorer considérablement à la fois la qualité et les performances du produit. L’exploration de nouvelles approches de conception pourrait être la clé de produits moulés plus solides et plus esthétiques.

Phénomènes associés

- Flash (débordement) : Avez-vous déjà été surpris lorsque du plastique déborde en raison d'une pression trop forte ou d'un serrage faible ?

- Marques de retrait : ces bosses gênantes dues à un refroidissement inégal ou à un manque de pression de maintien qui gâchent une surface lisse.

Pour en savoir plus sur ces questions, l'exploration des défis du moulage par injection 6 peut fournir des conseils utiles pour optimiser les processus de production et obtenir d'excellents résultats. L’équilibrage des aspects tels que la conception du moule et les paramètres d’injection est crucial pour bien résoudre ces problèmes.

| Défaut associé | Cause clé | Impact |

|---|---|---|

| Éclair | Haute pression | Bords inégaux |

| Rétrécissement | Problèmes de refroidissement | Bosses superficielles |

Des marques de soudure se forment à la convergence des flux plastiques.Vrai

Les marques de soudure se produisent lorsque des flux séparés de plastique fondu se rencontrent et ne parviennent pas à se lier complètement.

Les marques de soudure n'affectent que l'apparence des composants en plastique.FAUX

Les marques de soudure peuvent également compromettre la résistance à la traction et aux chocs des produits.

Comment éviter les bulles pendant le moulage ?

Avez-vous déjà essayé de façonner un objet en plastique impeccable et trouvé des bulles gênantes qui gâchent tous vos efforts ?

Les matériaux doivent être très secs pour éviter les bulles lors du moulage. Contrôlez soigneusement la vitesse d’injection. Une ventilation adéquate du moule est importante pour réduire la cavitation. Cela contribue à améliorer la qualité du produit. La qualité est vraiment importante.

Comprendre les causes des bulles

Je me souviens de mes débuts dans l’industrie du moule, face à ces bulles agaçantes qui apparaissaient juste quand tout allait bien. C'était comme préparer un soufflé parfait pour le voir s'effondrer. Mais, comme apprendre une recette, connaître la cause de ces bulles a tout changé.

Les bulles, également connues sous le nom de cavitation, gênent souvent les concepteurs de moules. Ils sont généralement dus à l’humidité, à des substances volatiles ou à une mauvaise évacuation des moisissures. Imaginez que vous vouliez mouler quelque chose de beau, mais que les matériaux ne soient pas complètement secs. Que se passe-t-il alors ? L'humidité se transforme en vapeur lors du moulage et des bulles se forment. Ou peut-être avez-vous réglé la vitesse d’injection trop élevée, emprisonnant horriblement l’air à l’intérieur.

Solutions pour prévenir la formation de bulles

-

Préparation du matériel

- Je sèche toujours toutes les matières plastiques avant utilisation. C'est comme sécher vos cheveux avant de les coiffer – c'est très nécessaire.

- Les séchoirs déshumidifiants aident à éliminer l’humidité. Ce sont mes outils préférés.

-

Contrôle de la vitesse et de la pression d'injection

- Le réglage progressif de la vitesse permet d'éviter le piégeage de l'air ; c'est comme verser lentement du soda dans un verre pour éviter les bulles.

- Réglez correctement la pression pour éviter les éclairs. Trop de pression entraîne des bords inégaux, comme du glaçage suintant d’un gâteau. Trop de glaçage !

-

Considérations sur la conception des moules

- Les systèmes de ventilation permettent à l’air emprisonné de s’échapper. Imaginez ouvrir une fenêtre pour respirer de l'air frais.

- Les moules avec une épaisseur de paroi uniforme assurent un refroidissement constant et évitent le rétrécissement.

Exemple de tableau : impact des bulles dans différents produits

| Type de produit | Impact des bulles |

|---|---|

| Conteneurs en plastique | Étanchéité compromise |

| Boîtiers électroniques | Défauts d'apparence |

| Pièces automobiles | Résistance et durabilité réduites |

Techniques avancées pour la prévention des bulles

- Moulage sous vide : les conditions de vide éliminent l'air et l'humidité emprisonnés de la cavité du moule. Imaginez que vous utilisez un aspirateur pour aspirer toute la saleté.

- Moulage par injection assisté par gaz : le gaz pousse le plastique fondu contre les parois du moule pour minimiser le piégeage de l'air.

Pour plus d'apprentissage, je suggère de vérifier les techniques de moulage avancées 7 pour réduire les défauts comme les bulles. Ces méthodes pourraient améliorer les résultats des produits et accroître l’efficacité. De plus, des contrôles réguliers des moules et l’observation des détails de production contribuent réellement à réduire les bulles et à améliorer la qualité du produit.

L'humidité dans les matériaux provoque des bulles lors du moulage.Vrai

L'humidité se transforme en vapeur lorsqu'elle est chauffée, créant des bulles.

L'augmentation de la vitesse d'injection empêche la formation de bulles.FAUX

Une vitesse excessive peut emprisonner l’air et provoquer davantage de bulles.

Quelles sont les causes des tirs courts dans le processus de moulage ?

Avez-vous déjà été dans votre atelier à regarder un moule à moitié terminé et à vous sentir perplexe ? Qu'est-ce qui n'a pas fonctionné ?

Des tirs courts se produisent pendant le moulage lorsque la pression d'injection est trop faible ou que la vitesse d'injection est trop lente. Un mauvais flux de matériaux et un nombre insuffisant de bouches d'aération sont également à l'origine de ce problème. Ces raisons empêchent le plastique de remplir complètement le moule. La résolution de ces problèmes conduit à des produits complètement formés. Les produits entièrement formés sont importants.

Pression et vitesse d'injection

Je me souviens d'un jour où j'avais du mal avec les plans courts. Les réglages de pression semblaient corrects au début, mais après avoir regardé attentivement, j'ai vu que la pression d'injection était juste un peu trop faible pour remplir complètement le moule. La faible pression d’injection a retardé l’ensemble du processus.

L’une des principales raisons des tirs courts est une pression d’injection insuffisante. Le plastique fondu a besoin d’une force adéquate pour remplir toute la cavité du moule. Si la pression est trop faible ou si la vitesse d'injection 8 est lente, le matériau risque de ne pas atteindre toutes les parties du moule, conduisant à des produits incomplets. L'ajustement de ces paramètres peut réduire considérablement l'apparition de plans courts.

Fluidité des matériaux

Un jour, avec un plastique épais, j'ai vu comment sa mauvaise fluidité empêchait le remplissage de structures complexes. En ajustant la température, nous avons obtenu un meilleur écoulement de ce plastique tenace. Cette étape est cruciale lorsque les conceptions nécessitent des remplissages précis.

La fluidité de la matière plastique fondue 9 est un autre facteur. Les matériaux à haute viscosité peuvent avoir du mal à s'écouler à travers des conceptions de moules complexes. Lors de l’utilisation de ces matériaux, l’optimisation des réglages de température peut améliorer les caractéristiques d’écoulement.

Ventilation des moisissures

Les bouches d’aération bloquées m’ont autrefois posé de nombreux problèmes. Une bonne ventilation permet à l'air de s'échapper lorsque le moule se remplit. Si les évents sont bloqués ou mal conçus, l'air reste à l'intérieur, arrêtant le flux de plastique et provoquant des tirs courts.

Une ventilation adéquate est essentielle pour permettre à l’air emprisonné de s’échapper lorsque le moule se remplit. Si les aérations sont bouchées ou mal conçues, cela peut créer des poches d’air gênant l’écoulement du plastique et provoquant des tirs courts.

Préparation du matériel

Les matériaux doivent être correctement préparés pour éviter les problèmes. J'ai appris que les matériaux mal séchés entraînaient de l'humidité, nuisaient à l'écoulement et provoquaient des bulles.

S'assurer que les matériaux sont correctement préparés avant utilisation peut aider à atténuer ces problèmes en séchant soigneusement les granulés de plastique avant utilisation pour empêcher la vapeur d'eau de former des bulles pendant l'injection.

| Cause | Description |

|---|---|

| Faible pression d'injection | Une force insuffisante empêche le remplissage complet du moule. |

| Vitesse d'injection lente | Les retards de remplissage conduisent à des zones incomplètes. |

| Mauvaise fluidité du matériau | Les plastiques à haute viscosité ont du mal à atteindre toutes les pièces du moule. |

| Ventilation inadéquate des moisissures | L'air emprisonné obstrue le flux de matériaux, provoquant des remplissages incomplets. |

| Mauvaise préparation du matériau | L'humidité présente dans les matériaux forme des bulles et affecte les caractéristiques d'écoulement. |

Solutions pratiques

L’utilisation d’une liste de contrôle pour la configuration du moule a changé la donne pour moi ; cela inclut la vérification des réglages de pression et la bonne préparation des matériaux pour réduire les tirs courts.

La mise en œuvre d'une liste de contrôle pour la configuration du moule, comprenant les paramètres de pression, les étalonnages de vitesse et les processus de préparation des matériaux, peut réduire considérablement les tirs courts.

Une formation régulière des opérateurs permet à chacun d'être prêt à résoudre les problèmes sur les meilleures pratiques et peut améliorer les capacités de sensibilisation et de dépannage pendant le processus de moulage.

Anticiper à l'aide du logiciel de simulation 10 m'a fait gagner de nombreuses heures en identifiant les problèmes potentiels avant la production ; c'est une manière proactive qui améliore vraiment mon flux de travail.

Une faible pression d'injection provoque des tirs courts.Vrai

Une pression insuffisante empêche le plastique fondu de remplir complètement le moule.

Une mauvaise fluidité du matériau favorise le remplissage du moule.FAUX

Les matériaux à haute viscosité gênent l'écoulement, ce qui entraîne un remplissage incomplet du moule.

Quels changements de conception peuvent minimiser les défauts de moulage par injection ?

Tous les designers connaissent les ennuis des problèmes liés au moulage par injection. Ces défauts nuisent vraiment à la qualité et à l’efficacité des produits. Voici quelques nouvelles positives : des modifications de conception intelligentes résolvent directement ces problèmes gênants.

Les changements de conception stratégiques contribuent réellement à réduire les défauts dans le moulage par injection. L'optimisation de la structure du moule est une étape cruciale. Ajuster l’épaisseur des murs en est une autre. Ces ajustements peuvent réduire considérablement les problèmes tels que les bavures, les marques de retrait et les lignes de soudure.

Optimisation de la structure du moule

Je me souviens avoir été confronté à des défauts flash 11 dans mes créations – j'avais l'impression de perdre. Ensuite, la force de serrage et même les surfaces de joint sont devenues mes alliées. Des ajustements appropriés empêchent le plastique fondu de déborder. Cela permet de gagner du temps lors du post-traitement et de conserver au produit un aspect poli et lisse.

| Défaut | Cause | Solution de conception |

|---|---|---|

| Éclair | Force de serrage du moule insuffisante | Augmente la force de serrage, assure des surfaces uniformes |

Ajustement de l'épaisseur des parois

Le retrait de 12 m'a intrigué au début de ma carrière. Une épaisseur de paroi constante dans les conceptions élimine ce problème. Même le refroidissement est possible avec ce changement, transformant l'apparence et l'uniformité des produits. Cela a vraiment changé la donne.

Améliorer le flux de matériaux

Les marques de soudure 13 m'ont frustré – les endroits laids où les flux de plastique se rencontraient. Les chemins d'écoulement des moules redessinés ont contribué à réduire les obstacles tels que les noyaux, ce qui a amélioré la résistance et l'apparence.

Aborder la ventilation et l’humidité

Les bulles dues à une mauvaise ventilation ou à l'humidité étaient un cauchemar. De meilleurs systèmes de ventilation étaient la réponse, ainsi que l'utilisation de matériaux bien séchés pour minimiser ces défauts 14 . L'ajustement des vitesses d'injection réduit la cavitation et les remplissages incomplets, ce qui rapproche les produits d'un défaut.

Des revues de conception régulières basées sur les retours de production gèrent bien les défauts, améliorant la qualité des produits et accélérant la fabrication. L'exploration de stratégies de conception avec des outils avancés permet d'optimiser davantage les processus de moulage par injection.

Tirer parti des outils logiciels avancés

Les logiciels modernes de CAO et de simulation ont été des révélations ; ils prédisent les défauts potentiels, permettant des ajustements qui conduisent à un meilleur flux de matériaux et à une diminution des temps de cycle. L'utilisation de ces solutions logicielles 15 lors de la conception donne un avantage dans la fabrication de produits de qualité.

En mettant en œuvre ces modifications de conception, les fabricants peuvent améliorer la qualité des produits tout en réduisant les défauts coûteux dans les processus de moulage par injection. La recherche de conseils auprès d' experts en moulage par injection 16 fournit des informations précieuses sur l'optimisation des conceptions pour minimiser les défauts, vous garantissant ainsi de garder une longueur d'avance dans le domaine concurrentiel.

Même les surfaces évitent les défauts de flash.Vrai

Garantir des surfaces de séparation uniformes empêche le débordement du plastique fondu, réduisant ainsi les bavures.

Un refroidissement inégal réduit les marques de retrait.FAUX

Un refroidissement inégal provoque des marques de retrait ; une épaisseur de paroi uniforme assure un refroidissement uniforme.

Conclusion

Cet article explore les défauts courants du moulage par injection tels que les bavures, les marques de retrait, les marques de soudure, les bulles et les tirs courts, détaillant leurs causes, leurs impacts sur la qualité du produit et les solutions d'amélioration.

-

Découvrez comment une pression d'injection élevée et des défauts de conception du moule contribuent à la formation de bavures. ↩

-

Explorez les techniques permettant de minimiser le flash grâce aux paramètres de la machine et aux améliorations de la conception des moules. ↩

-

Découvrez d'autres défauts typiques du moulage par injection et découvrez comment ils affectent la qualité du produit. ↩

-

Découvrez comment les obstacles dans la conception des moules affectent l'écoulement de la matière fondue et contribuent aux défauts tels que les marques de soudure. ↩

-

Explorez les recommandations d'experts sur les stratégies de conception de moules afin de minimiser la formation de marques de soudure. ↩

-

Obtenez des informations sur la gestion et la résolution des problèmes courants de moulage par injection pour une meilleure qualité de produit. ↩

-

Découvrez des méthodes innovantes qui améliorent la qualité des produits en réduisant les défauts courants comme les bulles. ↩

-

Ce lien explique comment les différentes vitesses d'injection peuvent influencer la qualité et la cohérence des produits moulés. ↩

-

Découvrez comment la viscosité du plastique fondu affecte l'écoulement dans les moules et les techniques pour l'améliorer. ↩

-

Découvrez comment les outils de simulation peuvent identifier de manière préventive les problèmes liés au processus de moulage. ↩

-

Découvrez comment un serrage approprié du moule empêche le débordement de matière, garantissant ainsi la précision du produit. ↩

-

Comprenez comment une épaisseur de paroi uniforme réduit les bosses et améliore l'apparence du produit. ↩

-

Découvrez des techniques de conception qui améliorent le flux des matériaux pour une meilleure résistance du produit. ↩

-

Découvrez comment les systèmes de ventilation améliorés minimisent les bulles et les projections courtes dans les moules. ↩

-

Découvrez les fonctionnalités logicielles qui améliorent la précision et l’efficacité de la conception. ↩

-

Connectez-vous avec des experts pour obtenir des informations plus approfondies sur les stratégies de réduction des défauts. ↩