Plongez avec moi dans l'univers du moulage par injection, où la maîtrise de la décompression est essentielle pour obtenir une qualité de produit supérieure.

La décompression en moulage par injection réduit la pression à des étapes spécifiques afin de prévenir les défauts tels que les bavures, de diminuer les contraintes internes et d'optimiser la répartition de la densité. Elle améliore la qualité du produit et l'efficacité du processus en contrôlant précisément la dynamique de pression à l'intérieur du moule.

Ce bref aperçu permet de comprendre le rôle de la décompression. Un examen plus approfondi de son objectif, de ses méthodes de mise en œuvre et des précautions nécessaires révèle tout son impact sur le processus de moulage par injection. Poursuivez votre lecture pour découvrir comment la maîtrise de la décompression peut optimiser votre production.

La décompression évite les bavures lors du moulage par injection.Vrai

La décompression réduit la pression, empêchant ainsi le débordement de plastique au niveau des lignes de joint du moule.

- 1. Quel est le rôle de la décompression dans le moulage par injection ?

- 2. Comment la décompression prévient-elle l'éclatement de la poche et réduit-elle le stress interne ?

- 3. Quelles sont les méthodes de mise en œuvre de la décompression ?

- 4. Comment optimiser le timing et l'amplitude de la décompression ?

- 5. Conclusion

Quel est le rôle de la décompression dans le moulage par injection ?

La décompression lors du moulage par injection est essentielle pour minimiser les défauts et améliorer la qualité du produit. Elle garantit la précision et la régularité des pièces moulées.

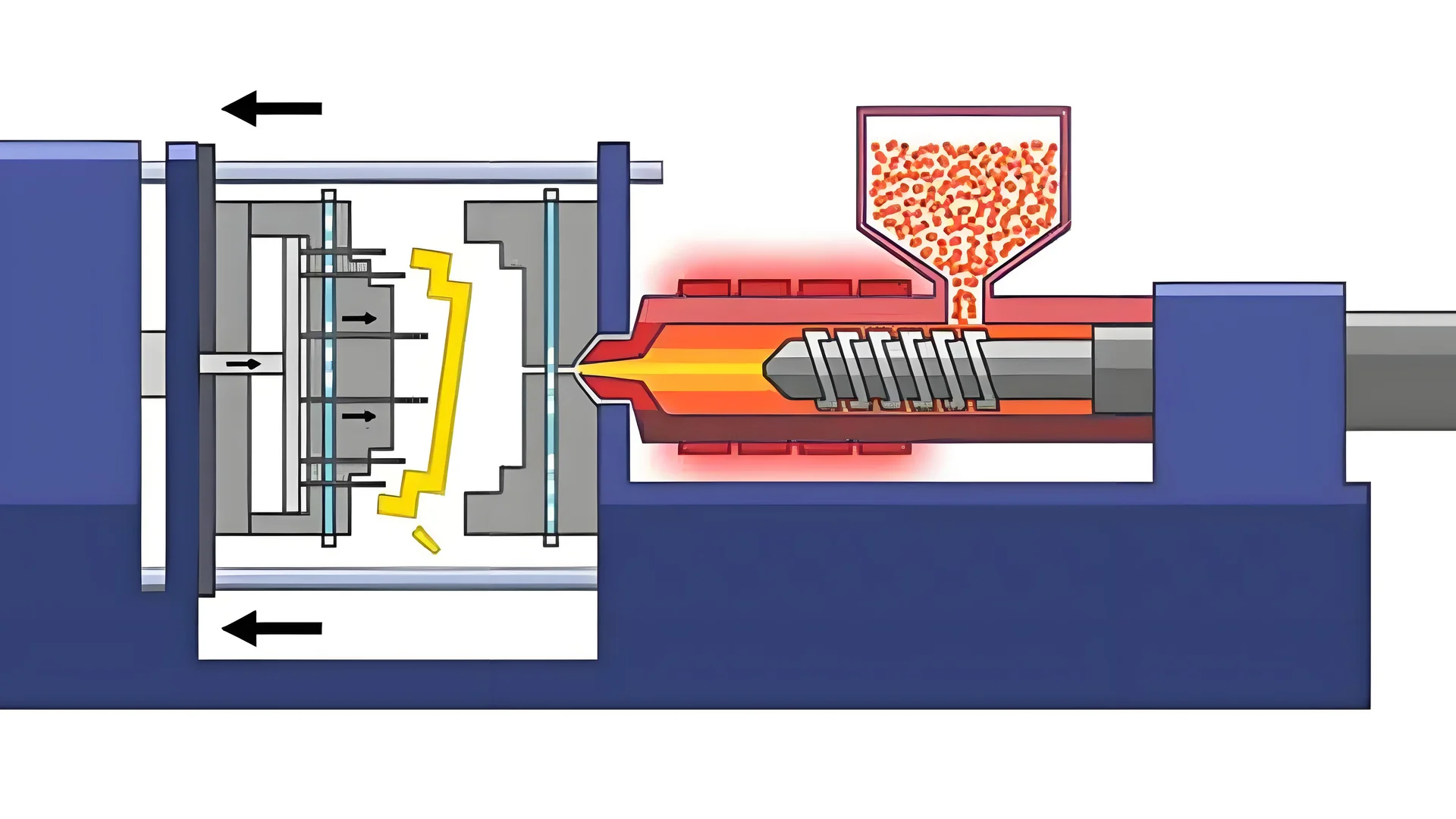

La décompression en moulage par injection consiste à réduire la pression afin d'éviter les défauts tels que les bavures, de diminuer les contraintes internes et d'obtenir une répartition optimale de la densité dans les produits plastiques. Ce procédé est essentiel pour garantir une production efficace et de haute qualité.

Comprendre la décompression

Dans le domaine du moulage par injection, la décompression est une technique permettant de contrôler la pression à l'intérieur de la cavité du moule. Elle permet aux fabricants d'optimiser la qualité et l'homogénéité des pièces en plastique, et de prévenir les problèmes courants tels que les bavures et les contraintes internes.

- Prévention des bavures : La pression élevée lors de l’injection peut provoquer des écoulements de plastique fondu au niveau des lignes de joint du moule, entraînant des bavures indésirables. La décompression réduit cette pression, limitant ainsi le risque de tels défauts.

- Réduction des contraintes internes : Une pression excessive lors du moulage peut engendrer d’importantes contraintes internes, susceptibles de provoquer des déformations ou des fissures. La décompression abaisse progressivement cette pression pendant le refroidissement, assurant ainsi une meilleure stabilité dimensionnelle.

- Optimisation de la répartition de la densité : Une décompression adéquate assure une répartition uniforme du plastique dans le moule, ce qui permet d’obtenir une densité homogène sur l’ensemble du produit et d’améliorer sa qualité globale.

Techniques de mise en œuvre

Une décompression efficace peut être obtenue par différentes méthodes :

- Commande machine : Les presses à injecter modernes sont équipées de systèmes de commande précis. Les opérateurs peuvent paramétrer la décompression afin d’ajuster automatiquement la vitesse de la vis et la pression.

- Ajustements de conception des moules : L’intégration de fonctionnalités telles que des systèmes d’échappement ou des soupapes de réduction de pression dans les moules peut faciliter la décompression naturelle en libérant les gaz emprisonnés et en gérant la pression de la cavité.

| Méthode | Description |

|---|---|

| Contrôle des machines | Ajuste les paramètres d'injection pour une décompression précise. |

| Conception de moules | Comprend des mécanismes intégrés de gestion de la pression. |

Précautions critiques

La décompression nécessite un contrôle précis du timing et de l'amplitude :

- Moment de la décompression : une décompression trop précoce peut entraîner un remplissage incomplet, tandis qu’une décompression tardive peut ne pas empêcher efficacement le flash ou réduire les contraintes.

- Amplitude : Une décompression excessive peut provoquer un rétrécissement ou des déformations, tandis qu'une décompression insuffisante peut ne pas permettre d'obtenir les effets souhaités.

Les opérateurs doivent effectuer des tests approfondis afin d'adapter les paramètres de décompression en fonction des spécifications du produit et des matériaux.

En comprenant et en mettant en œuvre ces techniques, les fabricants peuvent tirer parti de la décompression pour améliorer l'efficacité du moulage par injection et la qualité des produits.

La décompression réduit les bavures lors du moulage par injection.Vrai

La décompression diminue la pression, empêchant ainsi le plastique fondu de s'échapper.

Une décompression excessive entraîne une augmentation du stress interne.FAUX

Une décompression excessive peut entraîner un rétrécissement, et non une augmentation des contraintes.

Comment la décompression prévient-elle l'éclatement de la poche et réduit-elle le stress interne ?

La décompression en moulage par injection est une technique clé pour améliorer la qualité du produit en minimisant les défauts et les contraintes.

La décompression prévient les bavures en réduisant la pression excessive lors du moulage, ce qui empêche les débordements de plastique au niveau de la ligne de joint. Elle diminue également les contraintes internes en permettant une réduction progressive de la pression pendant le refroidissement, ce qui prévient les déformations et améliore les propriétés mécaniques.

Comprendre Flash et sa prévention

Les bavures sont une fine couche de plastique indésirable qui s'échappe au niveau de la ligne de joint du moule, créant une jointure visible sur la pièce. Ce défaut peut survenir lorsque la pression d'injection est trop élevée, forçant le plastique fondu à déborder de la cavité du moule. La décompression permet de réduire la pression aux moments critiques, limitant ainsi ce débordement et, par conséquent, la formation de bavures.

Prévention des flashs par la gestion de la pression

- Réduction de la pression : La réduction de la pression à l'extrémité avant de la vis ou à l'intérieur de la cavité du moule empêche un écoulement excessif de plastique.

- Chronologie : Une chronologie précise de la décompression est cruciale pour garantir un remplissage adéquat de la cavité sans pression excessive.

Réduction des contraintes internes pour une meilleure stabilité du produit

Les contraintes internes peuvent engendrer des problèmes tels que des déformations ou des fissures. Lors du refroidissement, le maintien d'une pression constante contribue à prévenir l'accumulation de ces contraintes. La décompression permet une réduction contrôlée de la pression, améliorant ainsi la stabilité dimensionnelle et l'intégrité du produit.

Techniques internes de gestion du stress

- Décompression progressive : La décompression contrôlée réduit les contraintes pendant le refroidissement, assurant ainsi une uniformité de forme et de résistance.

- Optimisation de la distribution de la densité : En ajustant le flux de plastique fondu par décompression, les variations de densité au sein du produit peuvent être minimisées, améliorant ainsi la qualité globale.

Applications pratiques et avantages

Pour une décompression efficace, il est nécessaire d'utiliser des presses à injecter modernes dotées de systèmes de contrôle avancés. Les opérateurs peuvent ainsi paramétrer précisément la décompression afin d'obtenir les résultats souhaités.

Exemple : Impact sur la qualité du produit

| Aspect | Sans décompression | Avec décompression |

|---|---|---|

| Éclair | Commun | Réduction significative |

| Contrainte interne | Haut | Abaissé |

| Stabilité dimensionnelle | compromis | Amélioré |

En se concentrant sur ces éléments, les fabricants peuvent produire des composants de meilleure qualité, réduire les déchets et améliorer l'efficacité de la production.

Pour en savoir plus sur la gestion efficace de la décompression, consultez notre guide sur le contrôle des machines de moulage par injection 2 et découvrez les stratégies de conception de moules 3 .

La décompression réduit les bavures lors du moulage par injection.Vrai

La décompression diminue la pression, empêchant ainsi le débordement de plastique au niveau des lignes de joint.

La décompression augmente les contraintes internes dans les produits moulés.FAUX

La décompression réduit en réalité le stress interne par une libération progressive de la pression.

Quelles sont les méthodes de mise en œuvre de la décompression ?

Les méthodes de décompression en moulage par injection jouent un rôle essentiel pour garantir la qualité des produits en gérant efficacement la pression. Savoir les mettre en œuvre est la clé d'une production réussie.

La décompression peut être mise en œuvre grâce à la commande de la machine et à la conception du moule. Les machines de pointe ajustent la pression via des paramètres, tandis que les moules intègrent des dispositifs tels que des systèmes d'échappement pour faciliter la décompression.

Contrôle des machines de moulage par injection

L'une des principales méthodes de décompression consiste à utiliser les systèmes de contrôle des presses à injecter modernes⁴ . Ces machines sont dotées d'une technologie sophistiquée permettant aux opérateurs d'ajuster précisément la pression d'injection. Ainsi, la machine peut modifier automatiquement la vitesse et la pression de la vis pour obtenir la décompression souhaitée.

Les opérateurs peuvent paramétrer la décompression via un panneau de commande, ce qui permet à la machine d'adapter son fonctionnement en temps réel. Ce processus est essentiel pour prévenir les bavures et garantir la stabilité dimensionnelle des pièces moulées.

Considérations sur la conception des moules

Une autre méthode efficace consiste à concevoir stratégiquement le moule. Un moule bien conçu peut grandement faciliter la décompression sans avoir recours uniquement aux réglages de la machine.

Tableau : Caractéristiques de conception du moule pour la décompression

| Fonctionnalité | Fonction |

|---|---|

| Systèmes d'échappement | Libère les gaz emprisonnés pour réduire la pression dans la cavité. |

| Soupapes de réduction de pression | Contrôle la pression à des étapes spécifiques du cycle de moulage. |

Les systèmes d'échappement font partie intégrante de la conception des moules, permettant l'évacuation rapide des gaz de la cavité pendant le processus d'injection. Ceci réduit non seulement la pression, mais prévient également les défauts tels que le remplissage incomplet ou l'emprisonnement d'air.

De plus, l'intégration de soupapes de réduction de pression dans la structure du moule permet de gérer efficacement la décompression. Ces soupapes fonctionnent en autorisant une libération de pression contrôlée à des étapes précises, assurant ainsi un flux constant de plastique fondu et une distribution uniforme de la densité.

Une approche intégrée pour des résultats optimaux

La mise en œuvre efficace de la décompression nécessite souvent une combinaison de stratégies de contrôle machine et de conception de moule. En harmonisant ces deux approches, les fabricants peuvent optimiser le processus de décompression afin de répondre à des besoins de production spécifiques.

Les systèmes avancés peuvent même intégrer des outils de surveillance en temps réel qui fournissent des informations sur la dynamique de pression pendant le cycle de moulage. Cette approche basée sur les données permet des ajustements continus, ce qui améliore l'efficacité du processus et la qualité du produit.

Pour approfondir ce sujet, comprendre comment les techniques de moulage par injection 5 varient selon les différentes applications peut fournir des informations supplémentaires sur l'optimisation de la décompression dans divers contextes de fabrication.

Les machines perfectionnées ajustent la pression via des paramètres.Vrai

Les machines modernes utilisent des systèmes de contrôle pour modifier les réglages de pression.

La conception des moules n'a aucune incidence sur la décompression.FAUX

Les moules dotés de systèmes d'échappement facilitent la décompression.

Comment optimiser le timing et l'amplitude de la décompression ?

La maîtrise du timing et de l'amplitude de la décompression est essentielle pour un moulage par injection impeccable. Découvrez les secrets pour optimiser ces variables et obtenir une qualité de produit supérieure.

Pour optimiser la durée et l'amplitude de la décompression, ajustez les paramètres en fonction de la forme, de la taille et du matériau du produit. Une décompression correctement synchronisée prévient les défauts tels que les bavures et les contraintes internes, tandis qu'une amplitude contrôlée préserve l'intégrité et la précision dimensionnelle du produit.

Comprendre le calendrier de décompression

Le timing de la décompression est primordial lors du moulage par injection. Un timing optimal est crucial car il détermine l'équilibre entre la prévention des bavures et le remplissage complet de la cavité du moule.

-

Décompression précoce : Un déclenchement prématuré de la décompression peut entraîner un remplissage incomplet, provoquant des défauts tels que des injections incomplètes ou un mauvais état de surface. Cela se produit généralement lorsque le matériau n'a pas entièrement occupé la cavité du moule.

-

Décompression tardive : Si la décompression est trop tardive, la pression peut déjà avoir engendré des problèmes tels que des bavures ou des contraintes internes excessives. L’objectif est de trouver le point d’équilibre où le moule est correctement rempli, mais avant qu’une pression excessive ne provoque des défauts.

Considérations clés :

- Analysez la forme et la complexité du moule pour déterminer à quel moment le matériau remplira la cavité.

- Considérons le comportement spécifique du matériau 6 sous pression, car différents plastiques réagissent de manière unique.

Réglage de l'amplitude de décompression

L'amplitude de la décompression — la réduction de pression — est tout aussi importante que le moment de la décompression.

- Amplitude excessive : Une réduction excessive de la pression peut provoquer un rétrécissement ou une déformation, car le matériau manque de soutien pendant le refroidissement.

- Amplitude insuffisante : En revanche, une réduction minimale de la pression pourrait ne pas atténuer les contraintes internes ni empêcher efficacement l'inflammation.

Stratégies pour une amplitude optimale :

- Effectuer des essais pour déterminer la pression efficace minimale qui évite les défauts tout en maintenant l'intégrité du matériau.

- Utiliser des systèmes de contrôle de machines 7 qui permettent des réglages précis des paramètres de décompression.

Conseils pratiques pour l'optimisation

- Essais préliminaires : Réalisez des expériences contrôlées avec différents paramètres de décompression afin de déterminer la combinaison qui donne les meilleurs résultats.

- Analyse des données : Utilisez l'analyse des données pour étudier les essais précédents et affiner les paramètres en fonction des résultats positifs.

- Surveillance continue : Mettre en œuvre des systèmes de surveillance en temps réel pour ajuster les paramètres de manière dynamique pendant la production.

En appliquant ces techniques, les fabricants peuvent optimiser leurs processus de décompression afin de produire de manière constante des produits de haute qualité sans compromettre l'efficacité ni les performances des matériaux.

Une décompression précoce entraîne un remplissage incomplet.Vrai

Une décompression trop précoce peut entraîner des tirs trop courts ou une mauvaise finition de surface.

Une amplitude excessive réduit le retrait du produit.FAUX

Une réduction de pression excessive peut entraîner un rétrécissement dû à un soutien insuffisant.

Conclusion

La compréhension de la décompression est essentielle pour obtenir des produits moulés par injection de haute qualité. En mettant en œuvre des techniques efficaces, les fabricants peuvent améliorer leur productivité et la fiabilité de leurs productions.

-

Découvrez en détail l'impact de la décompression sur la qualité du moulage : la décompression peut grandement contribuer à stabiliser notre processus et à augmenter la durée de vie de nos moules. ↩

-

Apprenez à paramétrer précisément la décompression pour des résultats de moulage optimaux : sur les machines actuelles, les mouleurs ont généralement la possibilité de régler la décompression avant et après la rotation/récupération de la vis. Utilisent-ils cette fonction ? ↩

-

Découvrez des techniques de conception favorisant une gestion efficace de la pression : sur les machines actuelles, les mouleurs ont généralement la possibilité de régler la décompression avant et après la rotation/récupération de la vis. Utilisent-ils cette fonction ? ↩

-

Découvrez comment les systèmes de contrôle améliorent la décompression dans le moulage par injection : le système FACTS Total Injection Molding Control (TMC) intègre et centralise le contrôle de l’ensemble de la machine de moulage par injection. ↩

-

Explorez différentes techniques pour améliorer les méthodes de décompression : Types de technologie de moulage par injection · 1. Moulage par injection assisté par gaz · 2. Moulage à paroi mince · 3. Moulage par injection de silicone liquide · 4. ↩

-

Découvrez comment différents plastiques réagissent sous pression afin d'optimiser les paramètres de moulage : la pression peut avoir des effets différents sur les dislocations selon la nature des matériaux. Elle peut affecter la structure, la stabilité ou la mobilité des dislocations… ↩

-

Explorez les systèmes de contrôle modernes pour des réglages précis de la décompression : Kistler propose des capteurs pour surveiller la pression et la température de la cavité dans le processus de moulage par injection – la base fondamentale d’une surveillance et d’un contrôle efficaces. ↩