Le moulage par injection est une pierre angulaire de la fabrication moderne, reconnu pour son efficacité, sa précision et sa capacité à produire des pièces plastiques complexes comme les boîtes à outils. Cet article explore l'efficacité des presses à injecter dans production de boîtes à outils , en présentant le procédé, les matériaux, les applications et les détails techniques. Que vous soyez un bricoleur amateur ou un professionnel de la fabrication, la compréhension de ce procédé vous permettra d'optimiser votre production et de réduire vos coûts.

Les machines de moulage par injection produisent efficacement des boîtes à outils en tirant parti de processus automatisés à grande vitesse qui créent des conceptions durables et complexes avec un minimum de déchets de matériaux, ce qui les rend idéales pour la production de masse.

Le moulage par injection se distingue par sa capacité à garantir une qualité constante et un rendement élevé, mais son efficacité dépend de facteurs tels que le type de machine, la conception du moule et le choix des matériaux. Voyons comment ce procédé transforme le plastique brut en boîtes à outils fonctionnelles.

Le moulage par injection est la méthode la plus efficace pour produire des boîtes à outils en plastique.Vrai

Le moulage par injection offre des vitesses de production élevées, une qualité constante et la possibilité de produire des formes complexes, ce qui le rend très efficace pour la fabrication de boîtes à outils.

Le moulage par injection ne convient qu'à la production en grande série.FAUX

Bien qu'elle excelle dans les scénarios de production à grand volume, l'injection plastique peut également être rentable pour la production à petit volume avec une conception de moule et une configuration de machine appropriées.

- 1. Qu’est-ce que le moulage par injection et quel est son lien avec la production de boîtes à outils ?

- 2. Quelles sont les applications typiques du moulage par injection pour les boîtes à outils ?

- 3. Quelles sont les étapes clés du processus de moulage par injection pour les boîtes à outils ?

- 4. Quels sont les facteurs qui influencent l'efficacité du moulage par injection pour les boîtes à outils ?

- 5. Comment optimiser le moulage par injection pour la production de boîtes à outils ?

- 6. Quelles sont les technologies connexes au moulage par injection pour la production de boîtes à outils ?

- 7. Conclusion

Qu’est-ce que le moulage par injection et quel est son lien avec la production de boîtes à outils ?

Le moulage par injection est une technique de fabrication où du plastique fondu est injecté sous haute pression dans une cavité de moule, refroidi, puis éjecté sous forme de pièce finie. Pour les boîtes à outils, ce procédé est particulièrement efficace grâce à sa capacité à produire de grandes quantités d'articles identiques et résistants, aux détails complexes.

Le moulage par injection consiste à faire fondre du plastique, à l'injecter dans un moule, à le refroidir et à éjecter la boîte à outils finie, offrant ainsi une approche simplifiée pour produire des solutions de rangement légères et robustes.

| Aspect | Description |

|---|---|

| Processus | Elle fait fondre le plastique, l'injecte dans un moule, le refroidit et éjecte la pièce. |

| Efficacité | Cadences de production élevées, faibles coûts de main-d'œuvre et gaspillage minimal de matériaux. |

| Applications | Idéal pour la fabrication de boîtes à outils automobiles, industrielles et domestiques. |

Définitions et concepts clés

-

Moulage par injection : Procédé consistant à injecter du plastique fondu dans un moule, à le refroidir, puis à l’éjecter sous forme de pièce solide, apprécié pour sa précision et sa polyvalence.

-

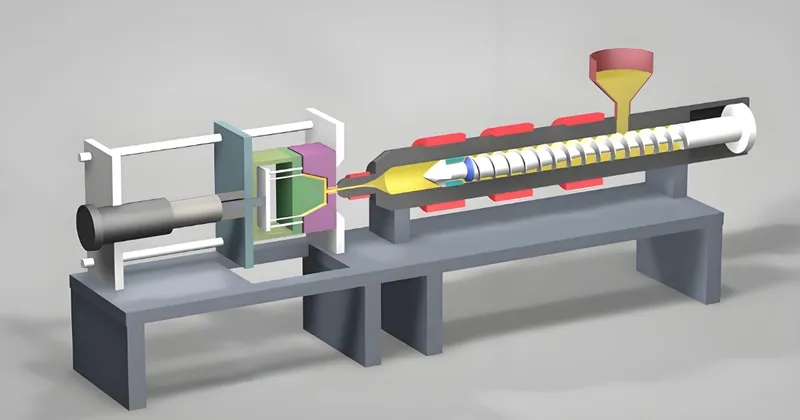

Machines de moulage par injection le nom de presses à injection, elles se composent d’une unité d’injection (qui fait fondre et injecte le plastique) et d’une unité de fermeture (qui maintient le moule). Elles varient selon le type : hydraulique, hybride ou entièrement électrique.

-

Boîtes à outils 5 : Conteneurs en plastique pour le rangement des outils, souvent fabriqués à partir de matériaux comme le polypropylène (PP) ou l'acrylonitrile butadiène styrène (ABS) pour leurs propriétés de durabilité et de légèreté.

Classification du moulage par injection pour la production de boîtes à outils

-

Par type de machine:

-

Machines hydrauliques : Force de serrage élevée, forte consommation d’énergie, adaptées aux grandes boîtes à outils.

-

Machines hybrides : Elles combinent des fonctionnalités hydrauliques et électriques pour une efficacité équilibrée.

-

-

Machines entièrement électriques 6 : Jusqu'à 50 % d'économies d'énergie et des cycles plus rapides, parfait pour les productions à grand volume ( Machines de moulage par injection ENGEL ).

-

Par type de moule:

-

Moules à cavité unique : Une pièce par cycle, idéal pour le prototypage.

-

Moules multi-empreintes 7 : Plusieurs pièces par cycle, augmentant la production.

-

- Moules empilés : Moules multicouches pour une efficacité de production maximale.

-

Par matériaux:

-

Polypropylène (PP) 8 : Refroidissement rapide, économique, résistant aux chocs.

-

ABS : Solide, esthétique, refroidit plus lentement.

-

Chlorure de polyvinyle (PVC) : Flexible, moins courant en raison des problèmes d'écoulement.

-

Les machines de moulage par injection entièrement électriques sont plus économes en énergie que les machines hydrauliques.Vrai

Les machines entièrement électriques permettent de réduire la consommation d'énergie jusqu'à 50 %, améliorant ainsi l'efficacité de la production en grande série de boîtes à outils.

Le moulage par injection ne permet de produire que des boîtes à outils de conception simple.FAUX

Elle excelle dans la création de designs complexes avec des éléments tels que des charnières et des loquets, adaptés à des besoins spécifiques.

Quelles sont les applications typiques du moulage par injection pour les boîtes à outils ?

Le moulage par injection excelle dans la production de boîtes à outils pour diverses industries, grâce à sa capacité à fabriquer à grande échelle des pièces durables, légères et riches en fonctionnalités.

Le moulage par injection est idéal pour la production en série de boîtes à outils 9 avec des conceptions complexes 10 , telles que des charnières et des compartiments intégrés, répondant aux besoins automobiles, industriels et domestiques.

Scénarios d'application

-

Automobile : Boîtes à outils robustes pour mécaniciens, conçues pour résister aux conditions difficiles.

-

Industriel : Grandes boîtes à outils à compartiments personnalisés pour ateliers professionnels.

-

Articles ménagers : Boîtes à outils portables et légères pour les projets de bricolage à la maison.

Des entreprises comme ARBURG tirent parti de leur série ALLROUNDER pour automatiser la production de boîtes à outils, démontrant ainsi leur efficacité dans des environnements à volume élevé ( ARBURG Solutions ).

Avantages et inconvénients du moulage par injection pour la production de boîtes à outils

| Avantages | Inconvénients |

|---|---|

| Cadences de production élevées (des centaines de pièces/heure) | Coûts d'outillage initiaux élevés |

| Réduction des coûts de main-d'œuvre grâce à l'automatisation | Limité aux thermoplastiques |

| Formes complexes avec fonctions intégrées | Contraintes de taille pour les pièces de très grande taille |

| Qualité constante, excellente finition de surface | Défauts potentiels en cas de non-optimisation |

| Large choix de matériaux (PP, ABS, etc.) |

Le moulage par injection réduit les coûts de main-d'œuvre dans la production de boîtes à outils.Vrai

L'automatisation minimise le travail manuel, réduisant ainsi considérablement les coûts.

Le moulage par injection ne convient pas à la production de grandes boîtes à outils.FAUX

Avec une conception appropriée des machines et des moules, elle peut gérer efficacement une production importante de boîtes à outils.

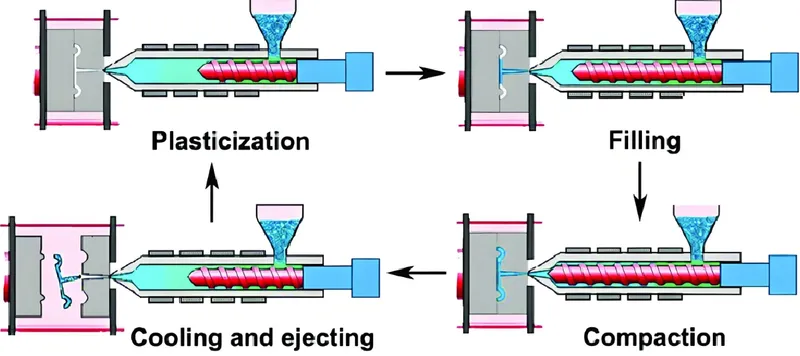

Quelles sont les étapes clés du processus de moulage par injection pour les boîtes à outils ?

Le processus de moulage par injection 11 pour les boîtes à outils est un flux de travail en plusieurs étapes, chaque étape étant finement ajustée pour maximiser l'efficacité et la qualité.

Le processus comprend la conception, la création du moule, la configuration de la machine, l'alimentation en matériau 12 , l'injection, le refroidissement, l'éjection et le post-traitement, avec des temps de cycle allant généralement de 10 à 60 secondes.

Décomposition du flux de travail du processus

-

Phase de conception : Le logiciel de CAO conçoit la boîte à outils, en assurant une épaisseur de paroi uniforme (1-3 mm) et des contre-dépouilles minimales.

-

Création de moules : Moules en acier pour les productions en grande série ou en aluminium pour le prototypage ; les options multi-empreintes augmentent le rendement.

-

Configuration de la machine : Régler la pression d'injection (500-1500 bar), le temps de refroidissement 13 (10-60 secondes) et la température du moule.

-

Alimentation en matériau : Les granulés de plastique (par exemple, PP, ABS) sont fondus dans la trémie.

-

Injection : Le plastique fondu remplit la cavité du moule sous haute pression.

-

Refroidissement : La pièce se solidifie, le temps de refroidissement variant selon le matériau (le PP refroidit plus vite que l'ABS).

-

Éjection : La boîte à outils finie est retirée du moule.

-

Post-traitement : Ébavurage ou ajout de composants tels que des poignées, si nécessaire.

Compatibilité et efficacité des matériaux

| Matériel | Point de fusion | Temps de refroidissement | Remarques |

|---|---|---|---|

| PP | 160-170°C | Rapide | Économique, mais peut se déformer en cas de mauvaise conception |

| ABS | 220-240°C | Lent | Finition esthétique, cycles plus longs |

| PVC | 180-200°C | Modéré | Flexible, influence le flux |

Le choix des matériaux influe considérablement sur les temps de cycle en moulage par injection.Vrai

Les matériaux à refroidissement rapide comme le PP raccourcissent les cycles, ce qui améliore l'efficacité par rapport à l'ABS à refroidissement plus lent.

Tous les matériaux se comportent de la même manière lors du moulage par injection.FAUX

Les matériaux diffèrent par leurs points de fusion, leurs vitesses de refroidissement et leur fluidité, ce qui influe sur l'efficacité et la qualité.

Quels sont les facteurs qui influencent l'efficacité du moulage par injection pour les boîtes à outils ?

L'efficacité du moulage par injection repose sur plusieurs facteurs interdépendants, chacun étant essentiel pour optimiser la vitesse et la qualité de la production.

Les facteurs clés comprennent le type de machine, la conception du moule, le choix des matériaux et les paramètres de processus tels que la pression d'injection et le temps de refroidissement, qui influencent tous les résultats de production.

Type de machine

-

Machines tout électriques : cycles plus rapides, consommation d'énergie réduite, idéales pour les volumes importants.

-

Machines hydrauliques : Force élevée, forte consommation d’énergie, adaptées aux pièces de grande taille.

Conception de moules

-

Moules multi-empreintes : Production de plusieurs pièces par cycle, augmentant ainsi le débit.

-

Moules empilables : Conception multicouche pour un rendement maximal dans un espace limité.

Sélection des matériaux

-

PP : Refroidissement rapide, production à grande vitesse.

-

ABS : Conception détaillée, cycles plus lents.

Paramètres du processus

-

Pression d'injection : Assure le remplissage du moule, mais une pression excessive peut user l'équipement.

-

Temps de refroidissement : Les systèmes optimisés réduisent considérablement les temps de cycle.

Les moules multicavités améliorent toujours l'efficacité.Vrai

La production de plusieurs pièces par cycle réduit les coûts par pièce et augmente la production.

Une pression d'injection plus élevée conduit toujours à une meilleure qualité de partie.FAUX

Une pression excessive peut provoquer des défauts tels que des bavures ou des déformations si elle n'est pas équilibrée.

Comment optimiser le moulage par injection pour la production de boîtes à outils ?

L'optimisation nécessite des choix stratégiques en matière de conception, de matériaux et d'équipements afin de maximiser l'efficacité et de minimiser les coûts.

Utilisez des moules multicavités, des matériaux à refroidissement rapide comme le PP et des machines entièrement électriques pour améliorer l'efficacité énergétique et la vitesse de production.

Liste de contrôle de conception pour une production efficace de boîtes à outils

-

Maintenir une épaisseur de paroi uniforme (1-3 mm) pour éviter les défauts.

-

Réduire les contre-dépouilles pour simplifier les moules et réduire les coûts.

-

Intégrez les charnières et les loquets dans le moule pour éviter le post-traitement.

-

Adapter la taille, le poids et la durabilité à l'usage prévu.

Prise de décision de sélection de processus

| Facteur | Recommandation |

|---|---|

| Volume de production | Haut : Moules multicavités/empilés. Bas : Moules monocavité. |

| Complexité de conception | Caractéristiques complexes : le moulage par injection excelle. |

| Coûts initiaux | Budget élevé : moules en acier. Budget faible : moules en aluminium. |

Le moulage par injection est toujours le meilleur choix pour la production de boîtes à outils.FAUX

Des alternatives comme l'impression 3D peuvent mieux convenir au prototypage ou aux petites séries.

L'optimisation des systèmes de refroidissement peut réduire considérablement les temps de cycle.Vrai

Un refroidissement efficace accélère la production en réduisant le temps de moulage.

Le moulage par injection n'existe pas de manière isolée ; son efficacité s'inscrit dans un réseau de technologies connexes.

Les processus en amont comme la conception des moules et la production des matériaux, les étapes en aval comme l'assemblage et les alternatives comme le moulage par soufflage ou l'impression 3D sont tous liés au moulage par injection.

Technologies en amont

-

Production de matières plastiques : Fourniture de PP, d'ABS et d'autres matières premières.

-

Conception de moules : Moules de précision par usinage CNC ( Guide d'outillage pour moules d'injection ).

Technologies en aval

-

Assemblage : Ajout de poignées ou de renforts après moulage.

-

Conditionnement : Préparation des boîtes à outils pour la distribution.

Procédés alternatifs

-

Moulage par soufflage : Pour les pièces creuses, moins précis que le moulage par injection.

-

Moulage rotationnel : procédé lent, adapté aux objets volumineux et creux.

-

Impression 3D : Idéale pour les prototypes, mais pas pour la production de masse ( Guide de conception du moulage par injection ).

Le moulage par soufflage est un concurrent direct du moulage par injection pour la production de boîtes à outils.FAUX

Le moulage par soufflage convient aux objets creux comme les bouteilles, et non aux boîtes à outils complexes et pleines.

L'impression 3D peut remplacer le moulage par injection pour la production en grande série.FAUX

L'impression 3D est trop lente et coûteuse pour la fabrication en série de boîtes à outils.

Conclusion

Les presses à injection excellent dans la production efficace de boîtes à outils en plastique, notamment pour les grandes séries, grâce à leur rapidité, leur automatisation et leur capacité à réaliser des formes complexes avec un minimum de déchets. Les progrès technologiques, tels que les machines entièrement électriques et les moules multi-empreintes, optimisent encore cette efficacité, en réduisant la consommation d'énergie et en augmentant la productivité. Toutefois, les coûts d'outillage initiaux élevés et les contraintes liées aux matériaux exigent une planification rigoureuse.

En adaptant le type de machine, la conception du moule, le choix des matériaux et les paramètres du processus, les fabricants peuvent ajuster la production de boîtes à outils à des objectifs spécifiques, en équilibrant efficacement les coûts, la qualité et la rapidité.

-

Découvrez comment les machines de moulage par injection améliorent l'efficacité et la qualité de la production dans les processus de fabrication. ↩

-

Découvrez les techniques innovantes de production de boîtes à outils qui optimisent l'efficacité et réduisent les coûts. ↩

-

Découvrez les dernières avancées en matière de techniques de fabrication qui améliorent la production et la qualité des produits. ↩

-

Explorez ce lien pour comprendre les subtilités du moulage par injection, un procédé clé dans la fabrication de produits en plastique durables. ↩

-

Découvrez les matériaux utilisés dans la fabrication des boîtes à outils pour mieux comprendre leur durabilité et leur légèreté. ↩

-

Découvrez comment les machines tout électriques peuvent améliorer l'efficacité et réduire les coûts énergétiques des processus de production. ↩

-

Découvrez comment les moules multi-empreintes peuvent augmenter considérablement la production et réduire le temps de production. ↩

-

Explorez les avantages du polypropylène (PP) pour des solutions de fabrication économiques et durables. ↩

-

Découvrez comment la production en série de boîtes à outils améliore l'efficacité et répond efficacement aux divers besoins de l'industrie. ↩

-

Découvrez des exemples novateurs de conceptions complexes qui illustrent les capacités du moulage par injection dans le développement de produits. ↩

-

Comprendre le processus de moulage par injection peut améliorer vos connaissances des techniques de fabrication et optimiser la conception des produits. ↩

-

Comprendre le fonctionnement de l'alimentation en matériaux permet de mieux appréhender l'efficacité du processus de moulage par injection et le choix des matériaux. ↩

-

L'étude des facteurs liés au temps de refroidissement peut contribuer à optimiser l'efficacité de la production et la qualité des produits en fabrication. ↩