Dans le monde concurrentiel de la fabrication, la rentabilité est primordiale.

La conception des moules contribue à réduire les coûts de moulage par injection en simplifiant les structures des moules, en optimisant les systèmes de canaux, en sélectionnant les matériaux appropriés et en améliorant les techniques de traitement. Ces stratégies améliorent l'efficacité de la production, réduisent les besoins de maintenance et augmentent la durée de vie des moules, réduisant ainsi les coûts.

Bien que cela offre un aperçu rapide, un examen plus approfondi de chaque aspect révèle davantage sur la manière dont ces stratégies peuvent être adaptées aux besoins de production spécifiques. Explorons les connaissances d'experts qui peuvent transformer votre processus de moulage par injection.

La simplification des structures de moules réduit les coûts de moulage par injection.Vrai

Les conceptions simplifiées minimisent la complexité de fabrication, réduisant ainsi les coûts.

- 1. Quel rôle la structure du moule joue-t-elle dans la réduction des coûts ?

- 2. Quel est l'impact de la sélection des matériaux sur les coûts des moules ?

- 3. Pourquoi la technologie de traitement des moules est-elle cruciale pour l’efficacité ?

- 4. Comment un entretien régulier peut-il prolonger la durée de vie des moules ?

- 5. Conclusion

Quel rôle la structure du moule joue-t-elle dans la réduction des coûts ?

Dans le monde du moulage par injection, une conception efficace de la structure du moule est essentielle à la réduction des coûts, en améliorant l’efficacité de la production et la qualité des produits.

La structure du moule influence la réduction des coûts en simplifiant les conceptions, en optimisant les systèmes de canaux et en utilisant des pièces standard. Ces stratégies minimisent les coûts de fabrication et de maintenance tout en améliorant l'efficacité de la production. En réduisant la complexité et en utilisant des matériaux rentables, les entreprises peuvent réaliser des économies substantielles.

Simplifier les structures de moules

La simplification est l’un des principaux moyens par lesquels la structure du moule affecte les coûts. Simplifier la conception des moules en minimisant les caractéristiques complexes telles que les curseurs et les dessus inclinés peut réduire considérablement les coûts de fabrication et de maintenance. Par exemple, ajuster la conception d'un produit pour éviter d'utiliser des curseurs pour le démoulage peut conduire à des économies substantielles. Cette approche réduit non seulement les dépenses de production initiales, mais diminue également le risque de pannes mécaniques 1 pendant la production, améliorant ainsi la fiabilité globale.

Utilisation de pièces standard

L’utilisation de cadres et de pièces de moules standard constitue une autre stratégie permettant de réduire les coûts. Les composants standard sont généralement moins chers, facilement disponibles et polyvalents. L'intégration de ces éléments dans la conception des moules peut raccourcir les cycles d'approvisionnement et simplifier le processus de fabrication, réduisant ainsi efficacement le temps et les coûts associés au développement de pièces personnalisées.

Optimisation des systèmes de coureurs

La conception du système de canaux est essentielle pour réduire les déchets et améliorer l’efficacité des matériaux. En optimisant la taille et la forme des canaux en fonction des spécifications du produit, les entreprises peuvent garantir un écoulement fluide du plastique tout en minimisant les déchets résiduels. Par exemple, l’utilisation d’un canal plus fin pour les petits produits réduit l’utilisation de plastique. De plus, la mise en œuvre d'un système à canaux chauds peut réduire davantage les déchets plastiques et améliorer la vitesse de production, bien que cette option nécessite un examen attentif des coûts d'investissement initiaux.

Sélection des matériaux de moule appropriés

Le choix des bons matériaux pour la construction de moules a un impact direct sur la rentabilité. Les aciers à moindre coût peuvent suffire pour les petites séries, tandis que les aciers de haute qualité sont nécessaires pour les productions à grande échelle exigeant durabilité et résistance à l'usure. De plus, la prise en compte de l’usinabilité et des performances du traitement thermique lors de la sélection des matériaux peut réduire davantage les coûts de fabrication.

Incorporation de structures d'insertion

Les structures d'insertion dans les moules peuvent prolonger la durée de vie et réduire les coûts de maintenance. Par exemple, l’utilisation d’inserts dans les zones sujettes à l’usure permet un remplacement facile sans avoir besoin d’une révision complète du moule. La sélection des matériaux pour les plaquettes doit s'aligner sur les exigences spécifiques des pièces (carbure pour une dureté élevée ou acier standard pour les applications moins exigeantes), permettant ainsi de réaliser des économies de coûts.

Grâce à ces choix de conception stratégiques, les entreprises peuvent réduire considérablement les coûts de moulage par injection tout en maintenant, voire en améliorant la qualité des produits et l'efficacité de la production.

La simplification des structures de moules réduit les coûts de fabrication.Vrai

La réduction de la complexité dans la conception des moules réduit les coûts de production et de maintenance.

L’utilisation de pièces personnalisées réduit toujours les coûts de production des moules.FAUX

Les pièces personnalisées augmentent les coûts en raison des délais d'approvisionnement et de développement plus longs.

Quel est l'impact de la sélection des matériaux sur les coûts des moules ?

Le choix du bon matériau pour la construction de moules est crucial pour gérer les coûts du moulage par injection.

La sélection des matériaux a un impact sur les coûts des moules en déterminant la longévité, les besoins de maintenance et l'efficacité de la production des moules. L’utilisation de matériaux de haute qualité peut réduire l’usure, réduisant ainsi les dépenses à long terme.

Importance de choisir le bon acier

La sélection de l'acier approprié pour les moules joue un rôle essentiel dans la gestion des coûts. Les aciers moins chers peuvent sembler attrayants au départ, mais pourraient entraîner des dépenses plus élevées en raison de remplacements et de réparations fréquents. Par exemple, l’utilisation d’acier miroir pour des produits nécessitant une qualité de surface élevée peut améliorer la durabilité et réduire les coûts à long terme.

De plus, il est essentiel de prendre en compte l’usinabilité et les performances de traitement thermique de l’acier pour moules. Opter pour des matériaux plus faciles à transformer et à traiter peut réduire considérablement les délais et les coûts de fabrication. Ce choix influence directement l’efficacité des cycles de production.

Tirer parti des structures d’insertion

Les structures d'inserts constituent un moyen stratégique de gérer les coûts, en particulier dans les zones à forte usure d'un moule. En utilisant des inserts, il est possible de remplacer uniquement les pièces usées sans remplacer l'ensemble du moule, ce qui réduit considérablement les coûts de maintenance. Par exemple, des plaquettes en carbure peuvent être utilisées pour les sections nécessitant une dureté élevée, tandis que les zones moins exigeantes peuvent utiliser des plaquettes en acier standard.

Cette approche prolonge non seulement la durée de vie du moule, mais offre également une flexibilité dans le choix des matériaux, permettant ainsi des économies sans compromettre les performances.

Équilibrer les coûts avec les besoins de production

Il est essentiel d'équilibrer le coût des matériaux avec les exigences de production. Pour les produits dont la production est plus petite, l’utilisation de matériaux moins coûteux peut suffire. Toutefois, pour une production à grande échelle, investir dans des matériaux de qualité supérieure garantissant durabilité et efficacité peut s’avérer plus économique à long terme.

La clé est d’aligner les choix de matériaux sur les besoins spécifiques du projet. En comprenant le volume de production attendu et les spécifications des produits, les fabricants peuvent prendre des décisions éclairées qui optimisent efficacement les coûts. Pour obtenir des informations plus détaillées sur l'alignement de la sélection des matériaux sur les objectifs de production, explorez en profondeur les stratégies de sélection des matériaux 2 .

Des matériaux de haute qualité réduisent l'usure du moule.Vrai

Les matériaux de haute qualité améliorent la durabilité et minimisent l’usure.

L’utilisation d’aciers moins coûteux permet toujours d’économiser de l’argent.FAUX

Les aciers moins coûteux peuvent conduire à des remplacements fréquents, augmentant ainsi les coûts.

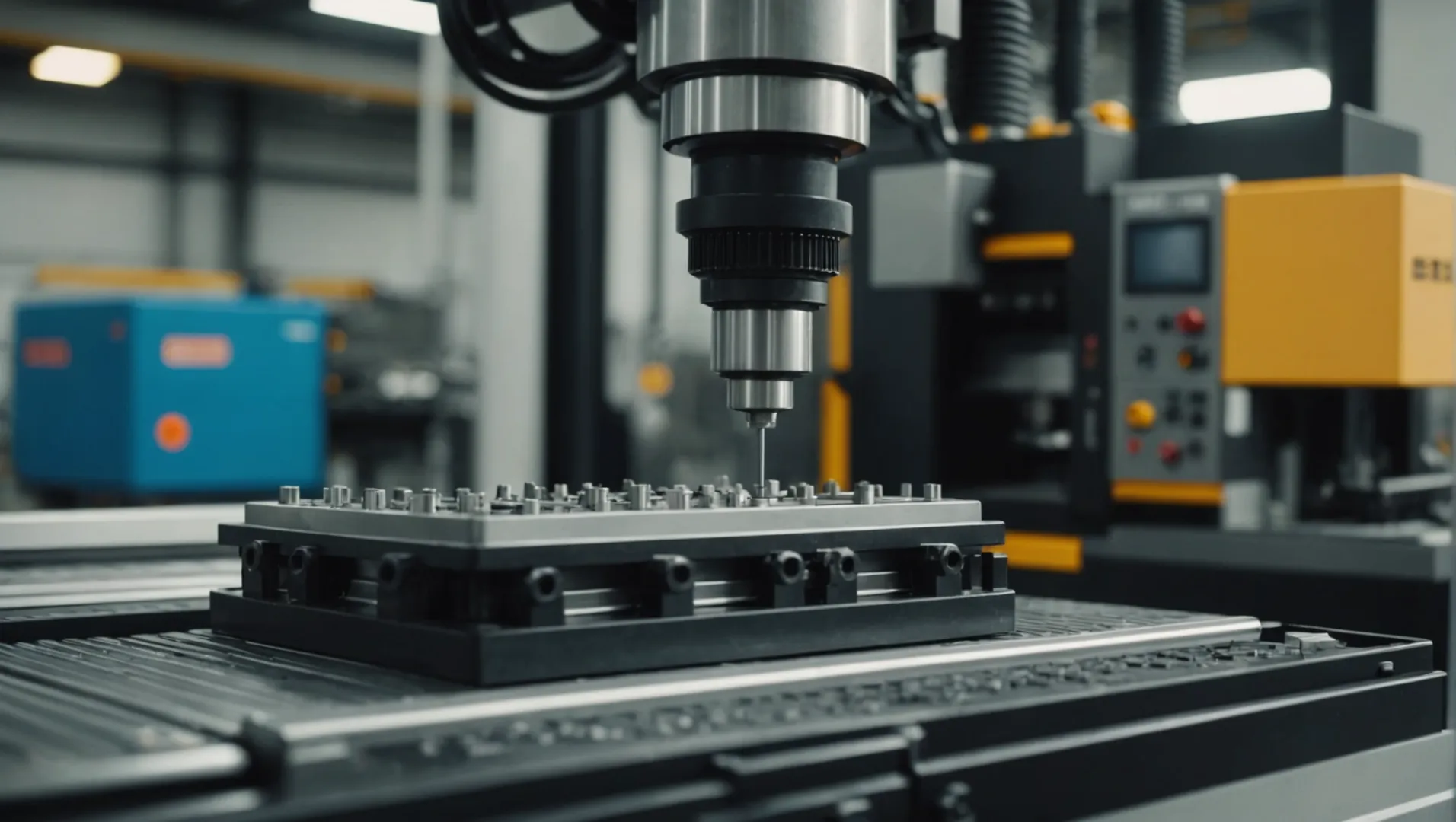

Pourquoi la technologie de traitement des moules est-elle cruciale pour l’efficacité ?

La technologie de traitement des moules est un facteur clé d’efficacité dans la fabrication, ayant un impact significatif sur la vitesse et les coûts de production.

La technologie de traitement des moules améliore l'efficacité en optimisant les méthodes d'usinage, en sélectionnant des paramètres précis et en intégrant des techniques spéciales. Ces stratégies garantissent une plus grande précision, une réduction des déchets et des coûts opérationnels inférieurs, ce qui les rend essentielles pour des processus de fabrication compétitifs.

Optimisation des méthodes d'usinage

La sélection de la méthode d’usinage appropriée est fondamentale pour améliorer l’efficacité des moules. Les techniques telles que les centres d'usinage CNC sont idéales pour les surfaces courbes complexes, garantissant une précision et une qualité élevées. Pour des structures plus simples, les machines-outils traditionnelles peuvent suffire, offrant des solutions rentables sans compromettre la qualité. De plus, l'intégration de méthodes telles que l'électroérosion et le découpage au fil peut relever les défis posés par les composants complexes, en améliorant la précision et en réduisant le temps requis pour la production.

Le rôle des paramètres de traitement

Une sélection minutieuse des paramètres de traitement, tels que la vitesse de coupe, l'avance et la profondeur de coupe, est essentielle. En optimisant ces paramètres, les fabricants peuvent améliorer l'efficacité du traitement et minimiser les coûts. Ces ajustements accélèrent non seulement les cycles de production mais prolongent également la durée de vie des outils de coupe en réduisant l'usure. La mise en œuvre d'une technologie de coupe à grande vitesse améliore encore l'efficacité en permettant des vitesses de coupe et des avances plus rapides tout en maintenant des forces de coupe plus faibles.

Techniques de traitement spéciales

Les techniques de traitement spécialisées jouent un rôle central dans l’obtention de structures de moule précises que les méthodes conventionnelles ne pourraient pas gérer efficacement. Par exemple, EDM 3 permet la création de géométries complexes avec une haute précision, essentielle pour les conceptions de moules complexes. De même, le découpage au fil offre une solution pour atteindre des tolérances serrées qui seraient autrement difficiles, garantissant que le produit final répond à des normes rigoureuses.

Ces techniques avancées améliorent collectivement la capacité de traitement des moules, garantissant qu'ils offrent des performances élevées sur des séries de production prolongées. En intégrant ces méthodes dans le flux de production, les entreprises peuvent réaliser des économies significatives et augmenter leurs capacités de fabrication.

Les centres d'usinage CNC sont idéaux pour les structures de moules simples.FAUX

Les centres d'usinage CNC sont les meilleurs pour les surfaces complexes, pas simples.

L'EDM permet de créer des géométries complexes avec une grande précision.Vrai

L'EDM est utilisé pour des conceptions de moules précises et complexes, améliorant ainsi la précision.

Comment un entretien régulier peut-il prolonger la durée de vie des moules ?

Un entretien régulier est essentiel pour prolonger la durée de vie des moules et optimiser les coûts de production. Mais comment ça marche ?

Un entretien régulier prolonge la durée de vie du moule en empêchant l'usure, en minimisant les temps d'arrêt et en réduisant le besoin de réparations coûteuses. En nettoyant, inspectant et remplaçant régulièrement les composants usés, les fabricants peuvent maintenir l'efficacité et la fonctionnalité des moules, améliorant ainsi la productivité et la rentabilité.

Importance de l’entretien de routine

L'entretien de routine des moules à injection s'apparente à des contrôles réguliers des machines. Un entretien constant garantit que toutes les parties du moule sont dans un état optimal, ce qui réduit considérablement l'usure au fil du temps. Cette pratique prolonge non seulement la durée de vie opérationnelle du moule, mais maintient également la qualité des produits fabriqués. Ignorer l’entretien peut entraîner de graves problèmes comme la rouille, qui compromet à la fois le moule et le produit final.

Pratiques de maintenance clés

-

Nettoyage

Le nettoyage est fondamental pour l’entretien des moisissures. Des résidus de matériaux peuvent s'accumuler sur les surfaces du moule, entraînant des défauts dans les produits. Un nettoyage régulier permet d’éviter cette accumulation et garantit que chaque produit répond aux normes de qualité.

-

Inspection et remplacement

Des inspections régulières permettent une détection précoce de l’usure et des points de défaillance potentiels dans le moule. Cette approche proactive consiste à vérifier les signes de rouille, d’usure des pièces clés et à s’assurer que tous les composants mobiles sont bien lubrifiés. Si des pièces s'avèrent usées ou endommagées lors des inspections, elles doivent être remplacées immédiatement pour éviter d'autres dommages.

-

Lubrification

Une lubrification adéquate minimise la friction entre les pièces mobiles, réduisant ainsi l'usure et prolongeant la durée de vie du moule. Il est important d'utiliser le bon type de lubrifiant adapté aux matériaux spécifiques et aux conditions dans lesquelles le moule fonctionne.

Avantages d'un entretien régulier

La mise en œuvre d’un programme de maintenance robuste peut éviter les pannes inattendues qui interrompent la production, économisant ainsi du temps et de l’argent. De plus, une maintenance constante garantit que les moules produisent des résultats de haute qualité avec un minimum de défauts, améliorant ainsi la satisfaction du client et conservant un avantage concurrentiel sur le marché.

Mise en œuvre d'un calendrier de maintenance

La création d’un calendrier de maintenance détaillé est cruciale. Ce calendrier doit décrire les séances de nettoyage régulières, les listes de contrôle d'inspection, les routines de lubrification et les délais de remplacement des composants. En adhérant à un plan structuré, les fabricants peuvent maintenir leurs moules en parfait état de fonctionnement et éviter des réparations ou des remplacements coûteux.

En conclusion, même si une maintenance régulière nécessite du temps et des ressources au départ, elle s'avère considérablement rentable en prolongeant la durée de vie des moules, en améliorant la qualité des produits et en réduisant les coûts de production globaux. Pour plus d'informations sur la conception de la structure du moule 4 et son impact sur la rentabilité, l'examen des avis d'experts peut fournir des conseils précieux.

Un entretien régulier prolonge la durée de vie du moule.Vrai

Un entretien de routine prévient l'usure, réduit les temps d'arrêt et évite des réparations coûteuses.

Ignorer la maintenance améliore l’efficacité du moule.FAUX

La négligence entraîne la rouille et les défauts, compromettant la qualité des moisissures et des produits.

Conclusion

En mettant en œuvre des stratégies efficaces de conception de moules, vous pouvez réduire considérablement les coûts de moulage par injection tout en maintenant la qualité. Tenez compte de ces informations pour optimiser vos processus de production et obtenir de meilleurs résultats financiers.

-

Découvrez les avantages de minimiser la complexité mécanique pour une fiabilité accrue. : Il s'agit d'un processus hautement reproductible qui permet aux entreprises de créer de grands volumes de pièces en plastique identiques avec de bonnes tolérances à un faible coût par pièce. ↩

-

Découvrez des stratégies détaillées pour aligner le choix des matériaux sur les objectifs de production. : Apprenez à sélectionner le bon matériau pour votre conception de moulage par injection avec cet aperçu technique des résines thermoplastiques. ↩

-

L'électroérosion à fil est vitale pour la précision des conceptions de moules complexes. : Comme l'électroérosion à fil Ram, l'électroérosion à fil utilise le courant électrique pour éliminer la matière. La différence est qu'au lieu d'utiliser une électrode usinée, un fil… ↩

-

Découvrez comment une conception réfléchie réduit les coûts et améliore l'efficacité. : La conception de congés raisonnables aux positions des coins peut réduire les opérations d'électroérosion et les coûts de matériaux associés, ce qui permet d'économiser considérablement sur le traitement des moules… ↩