Si vous avez déjà réfléchi à la raison pour laquelle l'argent de votre projet est si limité après l'achat d'un moule spécial, vous n'êtes pas seul. Nous explorerons pourquoi les moules à injection nécessitent une dépense importante.

Les moules d'injection sont coûteux en raison des coûts élevés de conception et de matériaux, des processus de fabrication complexes et des exigences de précision qui garantissent la qualité et la durabilité du produit. Ces facteurs font de la production de moules un investissement substantiel pour les entreprises.

La première explication permet de comprendre les raisons simples des dépenses élevées en matière de moisissures. En savoir plus sur chaque facteur peut donner de bonnes idées pour maintenir les coûts à un niveau bas. Examinez attentivement ce qui augmente ces dépenses et réfléchissez aux moyens de réduire les coûts.

Les coûts élevés des matériaux font grimper les dépenses en matière de moulage par injection.Vrai

L'acier de bonne qualité et les matériaux spéciaux comme le cuivre-béryllium coûtent cher.

- 1. Quels défis de conception rendent les moules à injection coûteux ?

- 2. Quel est l’impact du choix des matériaux sur les coûts des moules ?

- 3. Quelles sont les étapes clés du processus de fabrication de moules ?

- 4. Les coûts du moulage par injection peuvent-ils être réduits sans compromettre la qualité ?

- 5. Conclusion

Quels défis de conception rendent les moules à injection coûteux ?

La création de moules à injection implique des tâches difficiles qui augmentent leur coût élevé. Quelles difficultés de conception uniques présentent-ils ?

Les défis de conception de moules à injection incluent des exigences de haute précision, de multiples itérations de conception et des structures de moules complexes. Ces facteurs nécessitent des outils de conception avancés et des connaissances spécialisées, ce qui fait grimper les coûts.

Exigences de haute précision

L'un des principaux défis lors de la conception de moules à injection 1 est d'atteindre une haute précision. Pour les secteurs comme l’électronique et l’automobile, où même le plus petit écart peut entraîner des problèmes importants, les moules doivent respecter des tolérances strictes. Les concepteurs utilisent des logiciels de CAO avancés et des équipements de mesure de précision pour garantir l'exactitude, ce qui implique à la fois un investissement de temps et un investissement financier considérables.

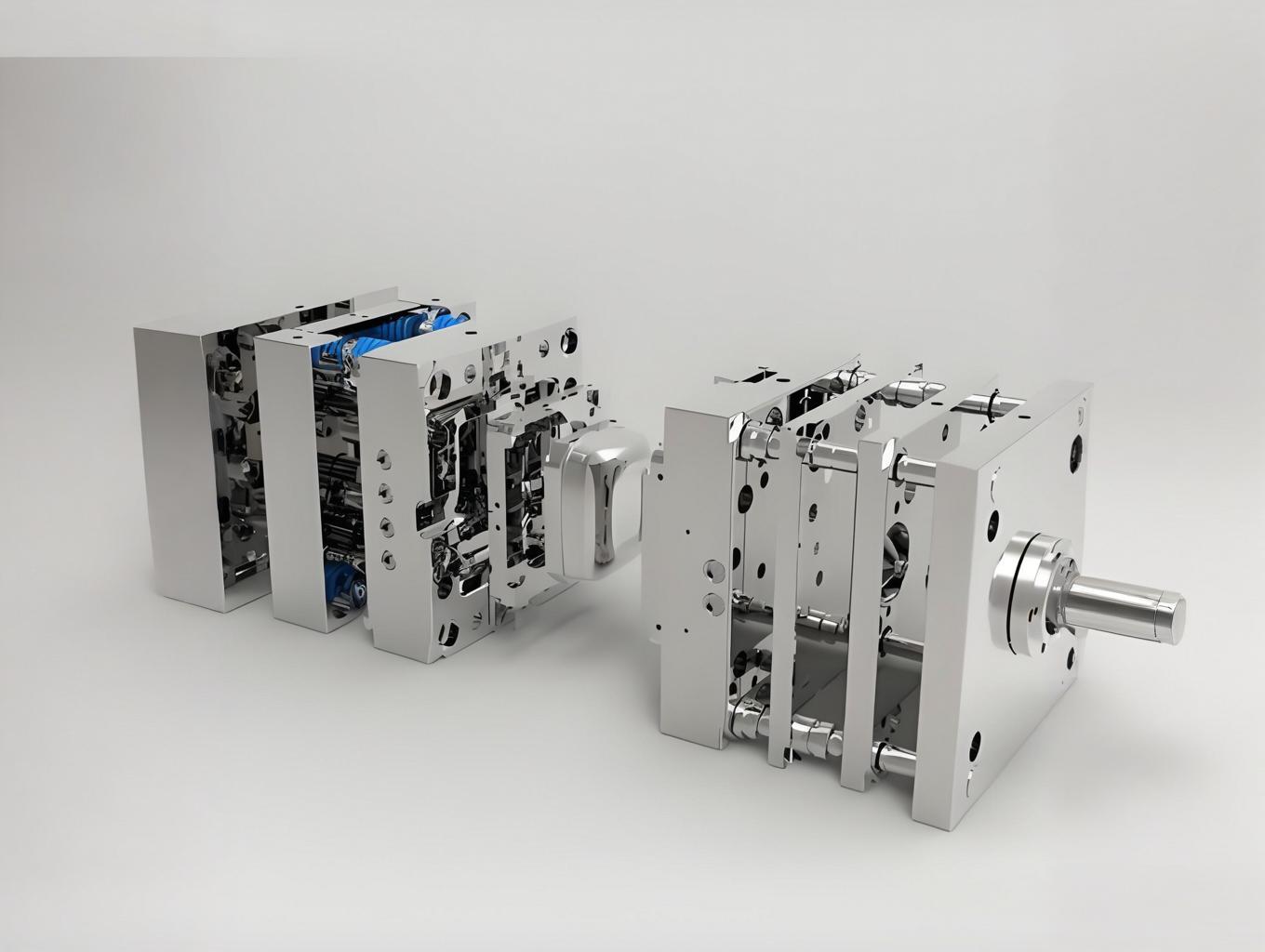

Structures de moules complexes

Les moules d’injection doivent souvent s’adapter à des géométries complexes. Les produits tels que les boîtiers en plastique complexes ou les connecteurs complexes nécessitent des moules dotés de systèmes de canaux sophistiqués et de conceptions complexes noyau-empreinte. Ces structures nécessitent une expertise approfondie en conception mécanique et en ingénierie des matériaux. En conséquence, une telle complexité prolonge non seulement la phase de conception, mais gonfle également les coûts en raison du besoin de compétences spécialisées.

Itérations de conception multiples

Au cours du processus de conception, il est courant que plusieurs itérations soient nécessaires pour optimiser l'efficacité du moule et la qualité du résultat. Chaque itération implique de réévaluer et de modifier la conception du moule pour résoudre des problèmes de production potentiels ou améliorer la qualité du produit final. Ce processus itératif nécessite des ressources importantes, notamment du temps du concepteur et l'utilisation d'outils logiciels spécialisés.

Outils de conception avancés et expertise

Pour relever efficacement ces défis, les concepteurs doivent avoir une solide compréhension du processus de moulage par injection et une connaissance de divers matériaux plastiques. Ils s'appuient souvent sur des logiciels de conception de pointe capables de simuler les performances des moules, aidant ainsi à identifier et à corriger les problèmes potentiels avant les essais physiques. De plus, un développement professionnel continu et une mise à jour des avancées technologiques sont essentiels, ce qui augmente les coûts globaux de conception.

La nature complexe de la conception des moules à injection 2 nécessite une collaboration dans plusieurs domaines, de l'ingénierie à la science des matériaux, ce qui alourdit encore les dépenses. Cependant, comprendre ces défis offre des opportunités d’innover et d’explorer des solutions rentables sans compromettre la qualité.

La haute précision est cruciale dans la conception de moules à injection.Vrai

La précision est cruciale pour atteindre des limites étroites, notamment en électronique.

Les structures de moules complexes simplifient le processus de conception.FAUX

Les formes complexes perturbent la planification et nécessitent des compétences expertes.

Quel est l’impact du choix des matériaux sur les coûts des moules ?

La sélection des matériaux est cruciale pour déterminer les coûts du moule, influençant à la fois les dépenses de production et la qualité du produit fini.

Le choix des matériaux a un impact direct sur les coûts du moule en raison de facteurs tels que les propriétés des matériaux, leur disponibilité et le traitement requis. Des matériaux de haute qualité garantissent la durabilité du moule, mais leur prix est souvent plus élevé. Équilibrer le coût des matériaux et les performances est essentiel pour optimiser les dépenses globales de production.

Le rôle des propriétés matérielles

Les caractéristiques des matériaux telles que la dureté, la solidité et la résistance à l’usure affectent grandement les dépenses en matière de moisissures. L'acier de qualité supérieure est fréquemment utilisé pour les moules qui supportent une pression intense et une chaleur élevée pendant le processus d'injection. Bien que ces matériaux promettent longévité et efficacité, ils coûtent plus cher. Le choix de matériaux tels que l’acier P20 ou H13 garantit la durabilité mais augmente les prix initiaux.

Disponibilité et coût des matériaux

La disponibilité des matériaux de moulage varie considérablement en fonction de l'emplacement et des tendances du marché. Les matériaux uniques comme le cuivre-béryllium ou l’acier inoxydable, souvent nécessaires à des utilisations précises, peuvent être rares et coûteux. L’obtention de ces matériaux pourrait impliquer des chaînes d’approvisionnement internationales, ajoutant des dépenses logistiques supplémentaires.

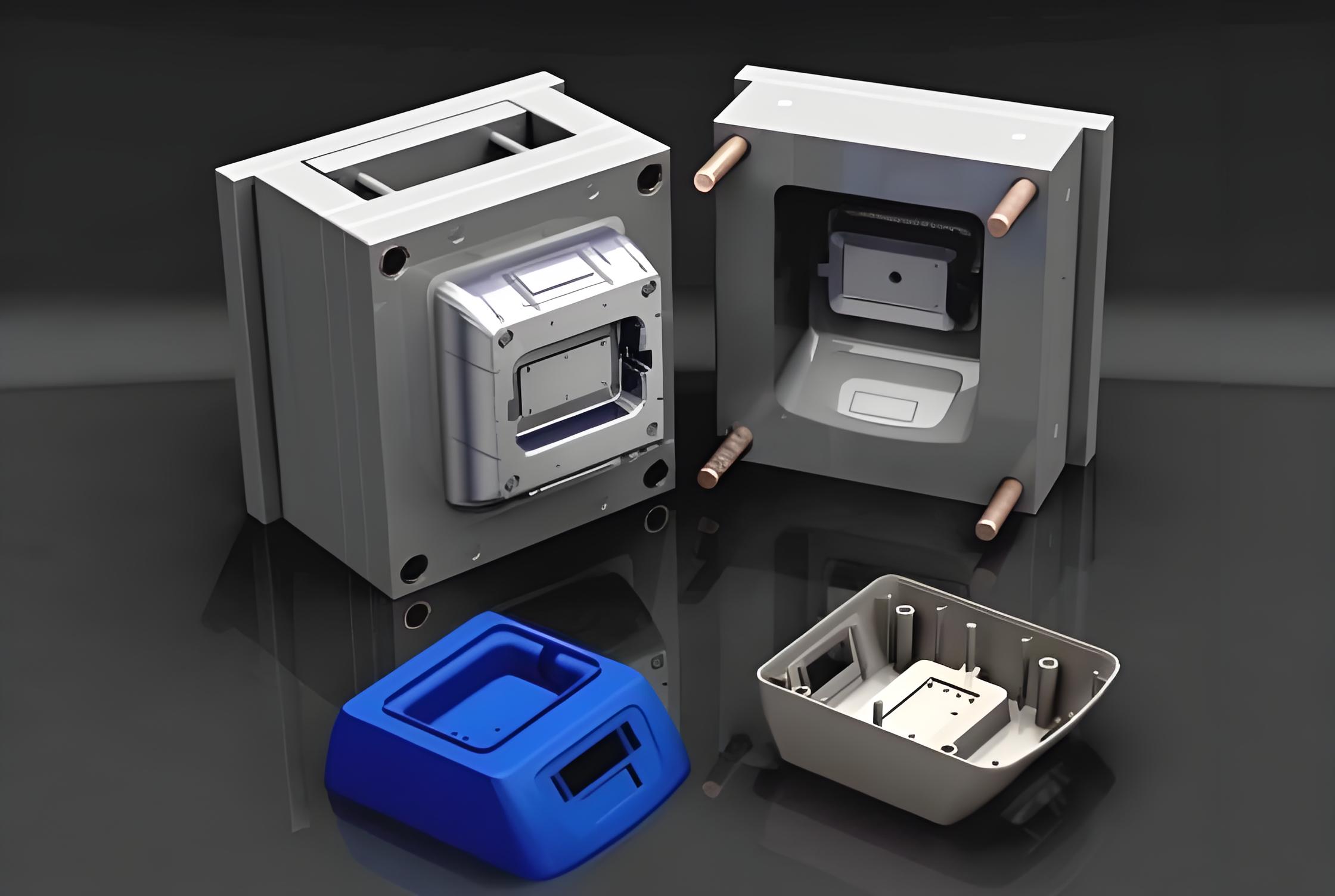

Traitement thermique et traitement de surface

De nombreux matériaux nécessitent des processus supplémentaires tels qu'un traitement thermique pour renforcer leurs caractéristiques. Ces procédures améliorent les performances des matériaux en augmentant la dureté et la résistance à la corrosion, tout en augmentant les coûts de production. Les moules nécessitant des finitions de surface fines 3 peuvent subir un polissage détaillé qui augmente encore les dépenses.

Équilibrer les coûts et les performances

En fin de compte, la sélection des matériaux de moulage implique un équilibre entre coût et efficacité. Les entreprises doivent considérer les coûts initiaux par rapport au potentiel de durée de vie prolongée des moules et à la réduction des besoins d'entretien. Utiliser des approches respectueuses du budget 4, comme le choix de matériaux de substitution présentant des avantages similaires, peut aider à contrôler les dépenses sans perdre en qualité.

| Type de matériau | Caractéristiques | Impact sur le coût |

|---|---|---|

| Acier P20 | Robuste, adaptable, facile à usiner | Modéré à élevé |

| H13 Acier | Solide, résistant à la chaleur | Haut |

| Cuivre-béryllium | Excellente conductivité, résistant à l'usure | Très élevé |

| Acier inoxydable | Résistant à la rouille, visuellement attrayant | Haut |

| Alliages alternatifs | Dépend des utilisations spécifiques | Varie |

Connaître ces facteurs permet aux fabricants de prendre des décisions intelligentes, en équilibrant les besoins d'efficacité avec les limites budgétaires.

Les moules en acier de haute qualité sont toujours plus rentables.FAUX

Bien que solides, les moules en acier de première qualité possèdent des prix de départ élevés, pas toujours économiques.

Le cuivre-béryllium est un matériau de moulage économique.FAUX

Le cuivre au béryllium coûte cher car il a une grande capacité à transporter l’électricité et résiste aux dommages dus à son utilisation.

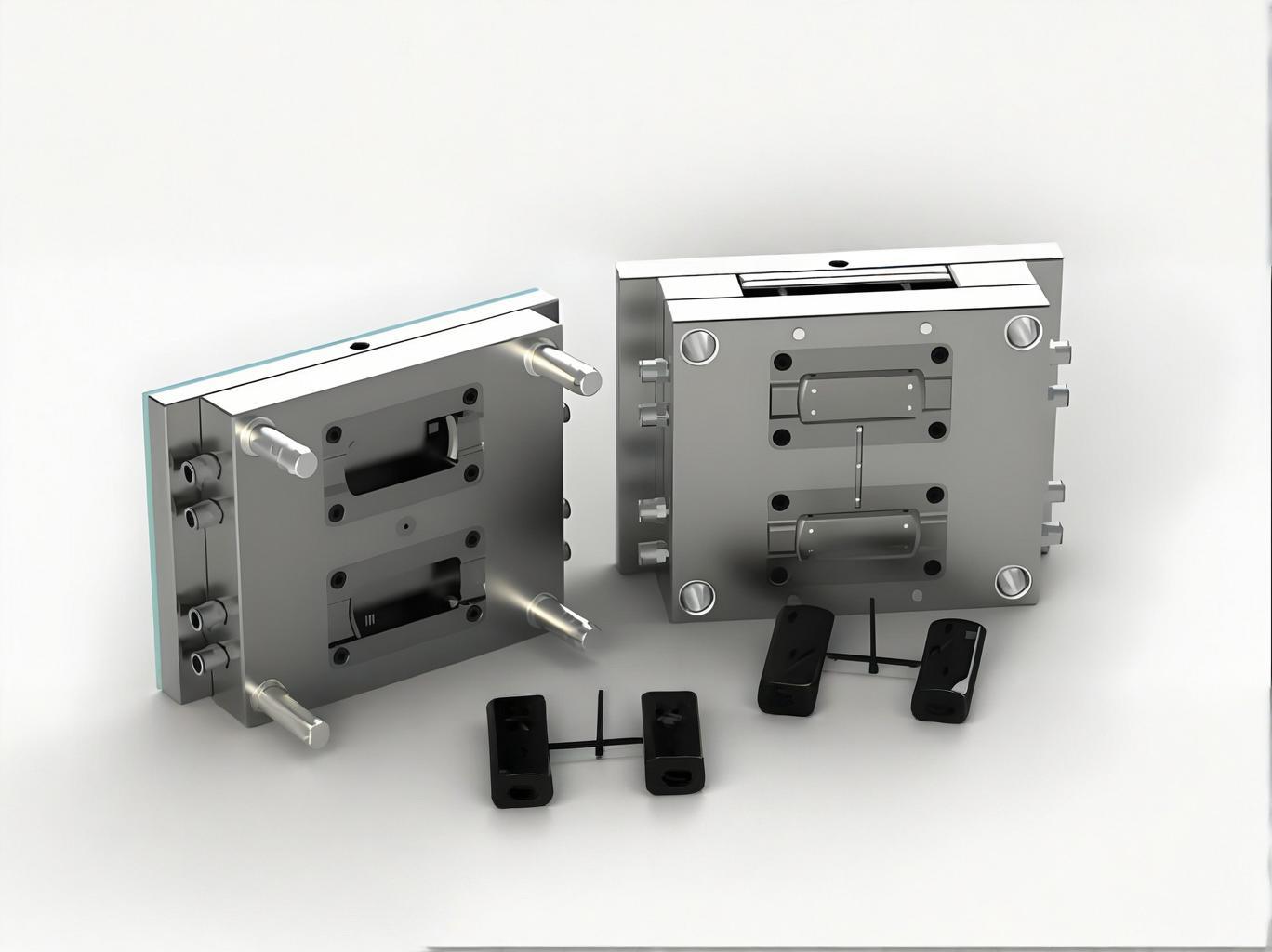

Quelles sont les étapes clés du processus de fabrication de moules ?

Le processus de construction d'un moule à injection comprend plusieurs étapes minutieuses, chacune étant importante pour obtenir la bonne qualité et la longue durée de vie de l'article final.

Les étapes clés du processus de fabrication des moules comprennent la conception, la sélection des matériaux, l'usinage, l'assemblage, les tests et le raffinement. Chaque phase est cruciale pour fabriquer un moule précis et durable qui répond aux besoins spécifiques de production.

Conception et planification

La première étape de la création d’un moule implique la conception et la planification. Les concepteurs élaborent des plans détaillés en tenant compte de la taille du produit, de la manière dont le matériau se déplace et des chemins de refroidissement. Cette étape nécessite souvent plusieurs essais pour peaufiner le design et répondre à tous les besoins.

Choix du matériau

Choisir le bon matériau est important pour la résistance et la fonctionnalité. L'acier dur comme le P20 ou le H13 est souvent choisi pour sa dureté et sa résistance à l'usure. Parfois, pour des utilisations spécifiques comme les pièces transparentes, différents matériaux tels que le cuivre-béryllium sont nécessaires.

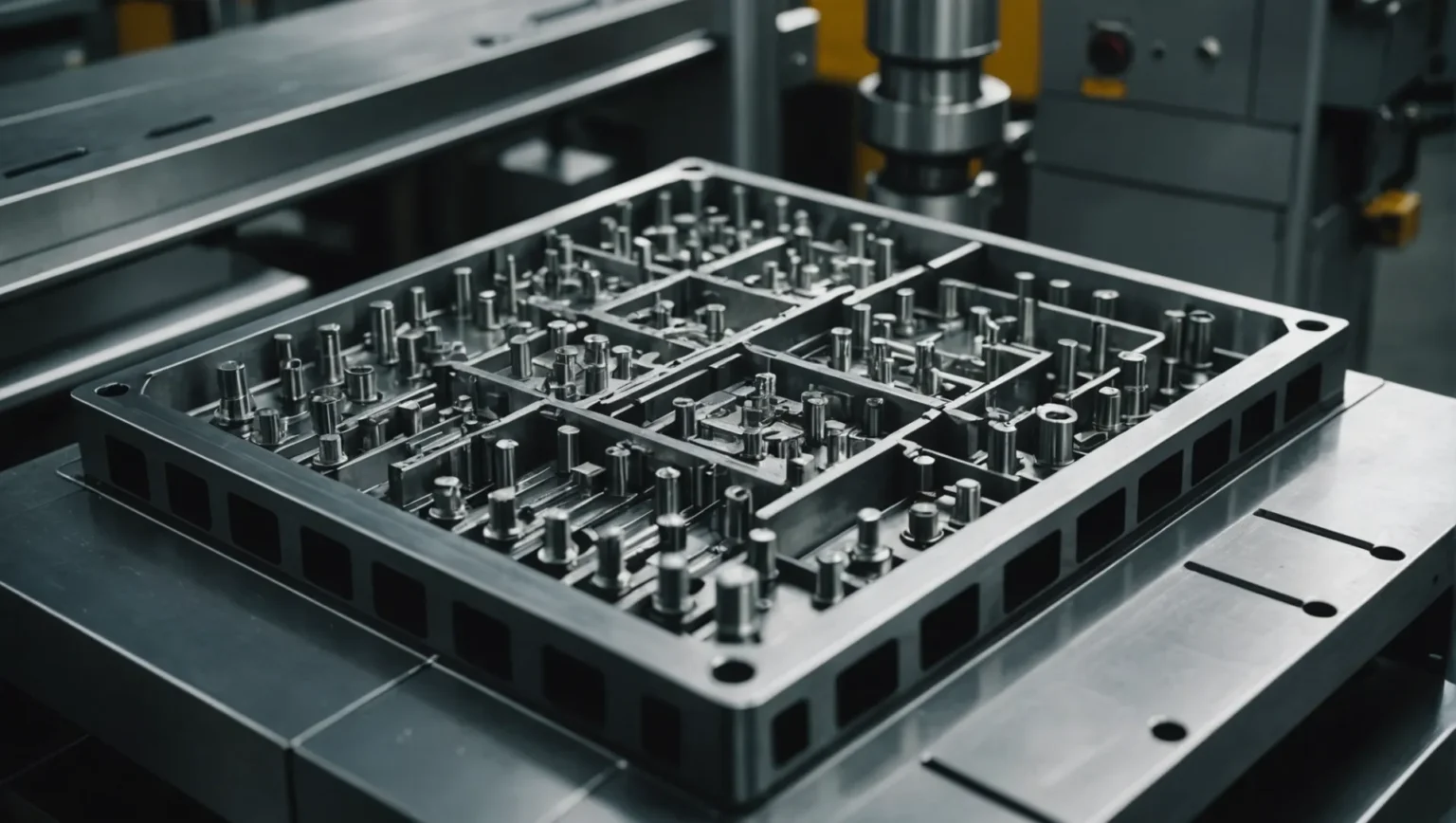

Usinage et construction

Les conceptions finalisées conduisent à un usinage précis. Des outils avancés, notamment des machines CNC 5 et EDM (Electrical Discharge Machining), façonnent les cavités et les noyaux du moule. La précision est la clé d'un ajustement parfait, essentiel au fonctionnement d'un moule.

Tableau : Processus d'usinage courants

| Processus | But |

|---|---|

| Usinage CNC | Coupe avec précision les pièces du moule |

| GED | Forme des formes complexes dans des matériaux résistants |

| Coupe de fil | Ajoute des détails fins aux caractéristiques détaillées du moule |

Assemblée

Après l'usinage, les pièces du moule s'assemblent. Un alignement et un ajustement minutieux sont cruciaux pour le bon fonctionnement du moule pendant son utilisation. Des ouvriers qualifiés assemblent les pièces en respectant des mesures strictes.

Tester et améliorer

Une fois le moule terminé, les tests commencent. Des essais avec des machines de moulage par injection 6 créent des échantillons. Les défauts ou problèmes détectés nécessitent des modifications.

Amélioration et complétion

Dans la dernière étape, améliorez le moule en fonction des résultats des tests. Les changements peuvent impliquer un polissage de surface ou un ajustement des tailles pour améliorer la fonction. Une fois affiné, le moule est préparé pour la production de masse.

Chaque étape de ce processus est importante, des travailleurs qualifiés s'assurant que chaque détail contribue à créer un moule qui produit avec succès des articles en plastique de haute qualité.

La conception est la première étape de la fabrication d’un moule.Vrai

La conception et la planification démarrent le processus de production de moules.

L'usinage CNC est utilisé pour l'assemblage initial du moule.FAUX

L'usinage CNC permet une coupe précise. Il ne relie pas les pièces entre elles.

Les coûts du moulage par injection peuvent-ils être réduits sans compromettre la qualité ?

Les moules à injection de haute qualité sont très importants mais coûteux. Est-il possible de réduire les coûts sans perdre en qualité ?

Oui, les coûts des moulages par injection peuvent être réduits grâce à une optimisation stratégique de la conception, à la sélection des matériaux et à des pratiques de fabrication efficaces, tout en maintenant les normes de qualité et de performance des produits.

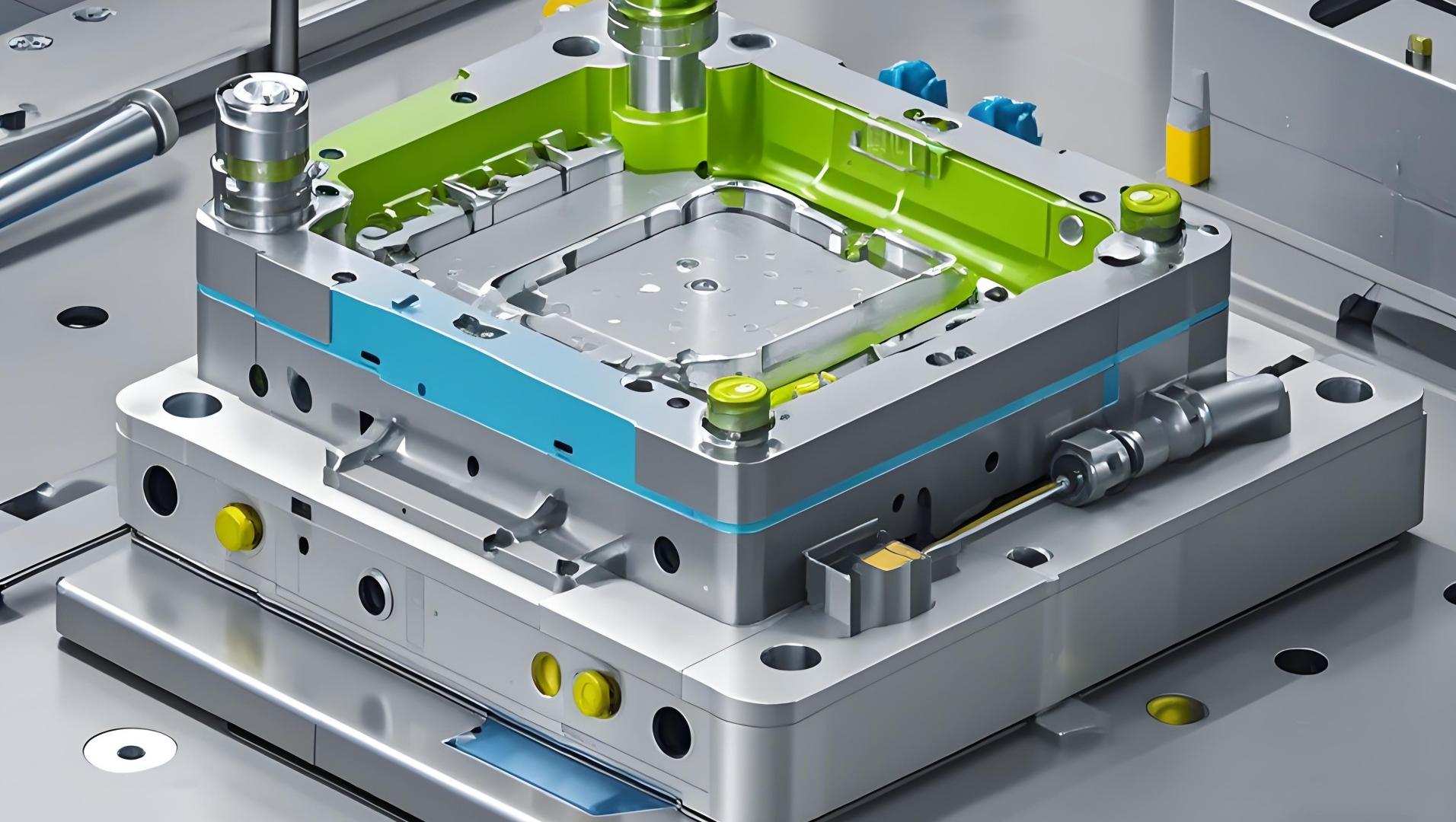

Simplifier la conception pour réaliser des économies

L’amélioration de la conception est une bonne méthode pour réduire les dépenses en matière de moulage par injection. Cela utilise un logiciel spécial pour imaginer et peaufiner la conception du moule, réduisant probablement le nombre d'essais requis. En se concentrant sur la première phase de conception, les erreurs probables peuvent être repérées rapidement, réduisant ainsi le risque de réparations coûteuses.

Exemple : L'application de principes de conception adaptés à la fabrication 7 aide les ingénieurs à construire des moules plus simples et moins coûteux à créer sans perdre la qualité du produit final.

Sélection de matériaux économiques

Choisir des matériaux qui trouvent un équilibre entre prix et performances est une autre façon. Un bon acier comme le P20 ou le H13 est souvent nécessaire pour assurer la résistance, mais la recherche d'autres options pour les pièces de moule non cruciales pourrait permettre d'économiser de l'argent. Des traitements ou revêtements spéciaux pourraient également prolonger la durée de vie du moule sans coûts élevés.

Exemple : L'utilisation 8 à haute résistance pour certaines sections peut réduire les coûts tout en conservant une précision et une qualité importantes.

Améliorer les étapes de production

L’augmentation de l’efficacité de la fabrication peut réduire considérablement les coûts. Des méthodes telles que la production allégée, qui se concentrent sur la réduction du gaspillage, peuvent faciliter les processus. L’achat de machines de haute précision pourrait entraîner une production plus rapide et une réduction des dépenses de main-d’œuvre.

Exemple : L'utilisation de technologies d'automatisation 9 dans la chaîne d'assemblage peut améliorer la fiabilité et réduire les erreurs humaines, réduisant ainsi les déchets et les dépenses de reprise.

Augmenter la communication et le travail d’équipe

Comme de nombreux moules sont conçus et créés à différents endroits, une meilleure communication et un meilleur travail d’équipe sont essentiels. L’utilisation d’outils de collaboration numérique permet d’aligner toutes les personnes impliquées dans le projet, réduisant ainsi les retards et les confusions.

Exemple : L'ajout d'un système de gestion de projet basé sur le cloud 10 permet des mises à jour en temps réel et une bonne gestion des tâches multi-équipes.

Effectuer des tests de moule d'essai détaillés

Les essais de moules d’essai coûtent cher, mais ils sont cruciaux pour la qualité. Cependant, l’utilisation d’un logiciel de simulation pendant la phase de conception permet aux entreprises de prévoir d’éventuels problèmes avant le début des tests physiques, économisant ainsi du temps et des ressources.

Exemple : l'utilisation de plates-formes de test virtuelles 11 détecte les erreurs plus tôt, réduisant ainsi le nombre d'essais réels nécessaires.

L'optimisation de la conception réduit les coûts de moulage sans perte de qualité.Vrai

Affiner la conception stratégique réduit les erreurs. Cela réduit les dépenses et maintient la qualité.

L’utilisation d’aluminium à haute résistance compromet la qualité du moule.FAUX

L'aluminium permet de réduire les dépenses et de conserver la précision des pièces qui ne sont pas très importantes.

Conclusion

Connaître les dépenses liées aux moisissures permet de choisir judicieusement. Résoudre les problèmes de conception, choisir les bons matériaux et garantir la précision profite à la compétitivité et contrôle bien les coûts.

-

Découvrez l'impact de la précision sur la complexité et le coût de la conception des moules. : Les machines de moulage par injection de précision nécessitent que la précision dimensionnelle du produit soit généralement comprise entre 0,01 et 0,001 mm. ↩

-

Découvrez les outils avancés essentiels pour une conception précise de moules. : Phase de conception Les logiciels de conception assistée par ordinateur (CAO) et de fabrication assistée par ordinateur (FAO) sont utilisés pour créer des modèles 3D et simuler le moulage par injection… ↩

-

Découvrez les techniques permettant d'obtenir des finitions de surface de haute qualité sur les moules. : La finition de surface est une considération clé lors de la fabrication de moules pour contrôler la qualité des pièces moulées, le démoulage des pièces et la durée de vie du moule. ↩

-

Découvrez des approches permettant de choisir des matériaux de moule économiques sans perdre en qualité. : Une alternative peut consister à utiliser des fermetures coulissantes, des noyaux traversants ou à modifier la ligne de joint et les angles de dépouille pour faciliter la construction du moule. Ces … ↩

-

Découvrez le rôle des machines CNC dans la fabrication de moules de précision. : L'usinage CNC est le principal style de production pour la fabrication de moules. Les moules sont le plus souvent usinés en acier à outils et en acier inoxydable, mais l'aluminium est également… ↩

-

Comprenez comment les moules d'essai aident à affiner les conceptions de moules d'injection. : Un essai de moule est l'étape de test de moulage par injection effectuée dans le processus de développement et de fabrication du produit une fois le moule terminé mais avant la masse… ↩

-

Découvrez comment les principes DFM optimisent la conception des moules pour réaliser des économies. : Découvrez comment la conception en tenant compte de la moulabilité peut vous aider à éviter les avis de fabrication dans les devis, à gagner du temps de développement et à réduire les coûts de production. ↩

-

Découvrez comment l'aluminium réduit les coûts de moulage sans perte de qualité. : L'aluminium possède une conductivité thermique impressionnante, facilitant une dissipation efficace de la chaleur. Cette caractéristique permet de maintenir la température optimale du moule,… ↩

-

Découvrez comment l'automatisation réduit les coûts dans la production de moules. : L'automatisation améliore le processus de moulage par injection en facilitant l'exécution sûre et précise d'opérations qui garantissent la cohérence, la précision et… ↩

-

Découvrez comment les solutions cloud améliorent la coordination dans la fabrication. : Rationalisez les projets avec le logiciel de gestion de projets de fabrication sécurisé et basé sur le cloud de WorkOtter. Optimisez les ressources et augmentez l’efficacité. ↩

-

Découvrez comment les tests virtuels minimisent les coûts des essais. : Grâce à la meilleure technologie d'analyse de sa catégorie, Moldex3D peut vous aider à réaliser une simulation approfondie de la plus large gamme de processus de moulage par injection et à… ↩