Choisir le bon système de guidage dans le moulage par injection peut sembler intimidant. C'est comme choisir le bon partenaire pour une danse : chacun a son rythme et ses avantages uniques !

Les canaux chauds maintiennent le plastique en fusion dans le système de canaux à l'aide d'éléments chauffants, ce qui entraîne des cycles plus rapides et moins de déchets. Les canaux froids solidifient le plastique, ce qui nécessite l'élimination des matériaux en excès, ce qui peut prolonger les temps de cycle mais réduire les coûts initiaux.

Approfondissons ces systèmes, explorons leurs structures et découvrons les meilleures applications pour chacun. Fais-moi confiance; ça vaut le coup !

Les canaux chauds réduisent les temps de cycle de plus de 20 % par rapport aux canaux froids.Vrai

Les canaux chauds maintiennent le plastique en fusion, éliminant ainsi le temps de refroidissement et accélérant ainsi les cycles.

- 1. Comment les canaux chauds améliorent-ils l’efficacité de la production ?

- 2. Quelles sont les implications financières à long terme de chaque système ?

- 3. Quel est l’impact des systèmes de guidage sur la qualité des produits ?

- 4. Quel système de glissières convient le mieux à vos besoins de fabrication ?

- 5. Conclusion

Comment les canaux chauds améliorent-ils l’efficacité de la production ?

Les canaux chauds révolutionnent l’efficacité de la production en minimisant les déchets et en réduisant les temps de cycle dans le moulage par injection.

Les canaux chauds maintiennent le plastique à l'état fondu dans le canal, permettant des cycles continus sans solidifier le matériau, ce qui raccourcit considérablement les cycles de moulage et réduit les déchets, améliorant ainsi l'efficacité globale de la production.

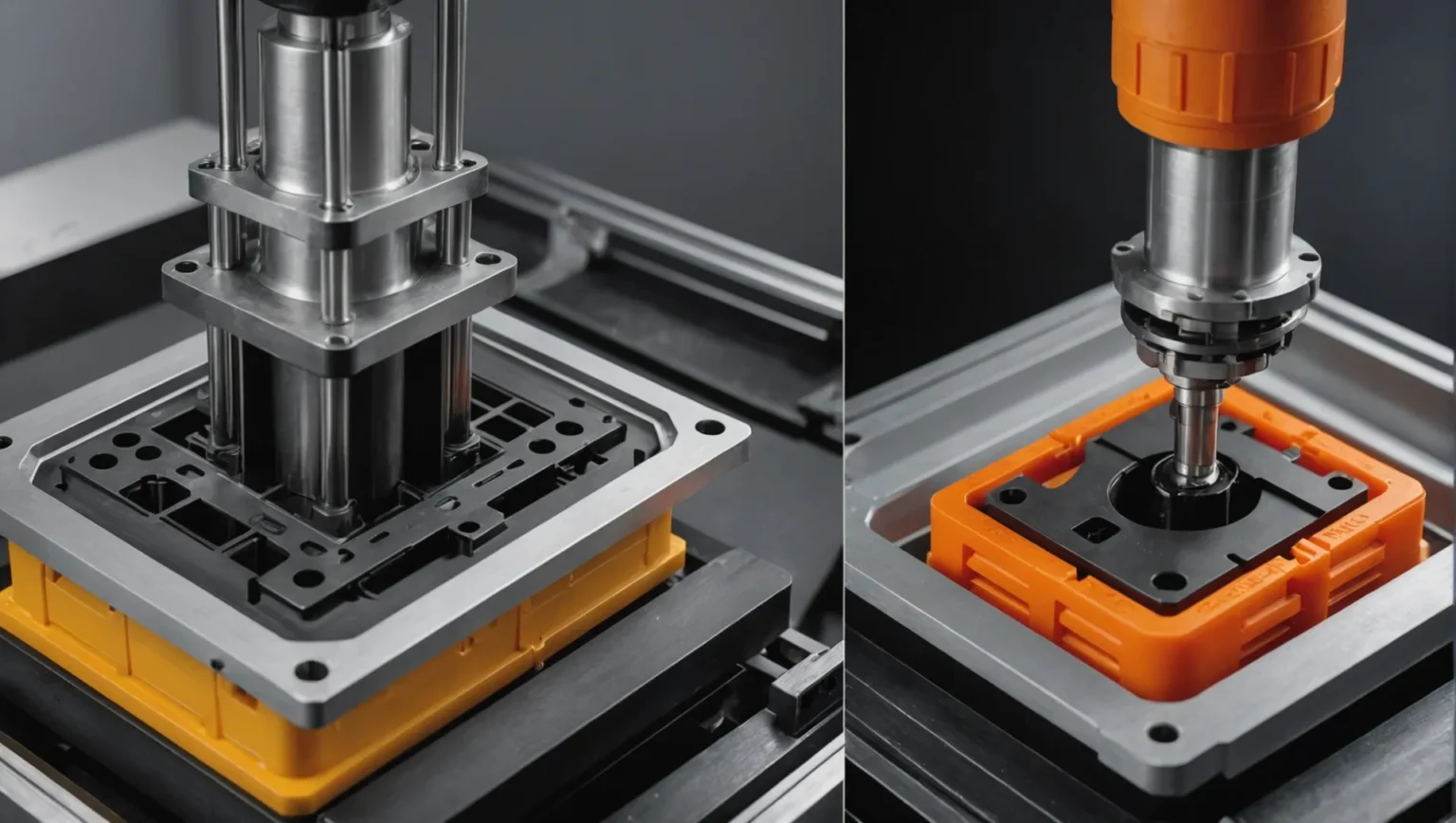

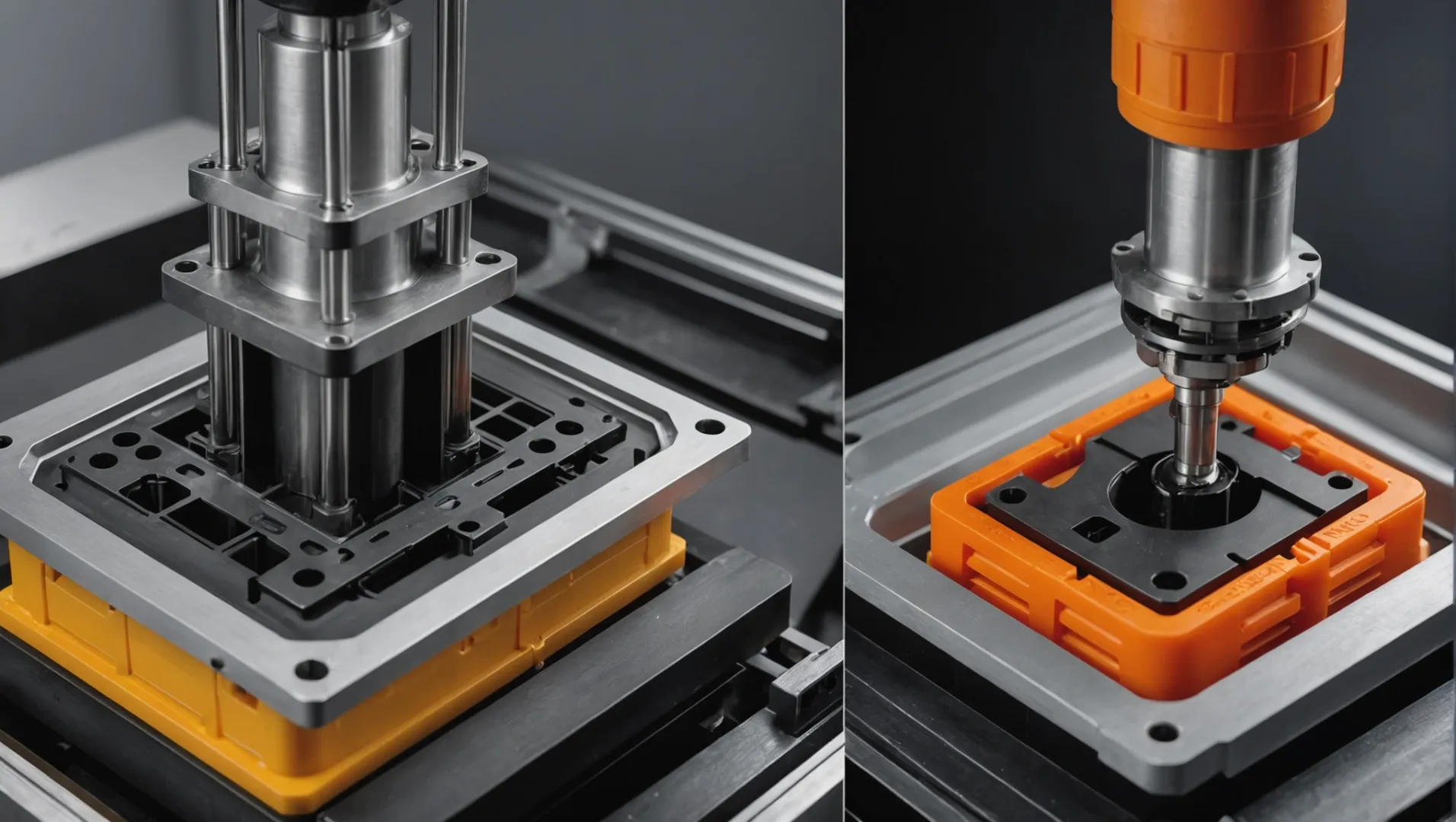

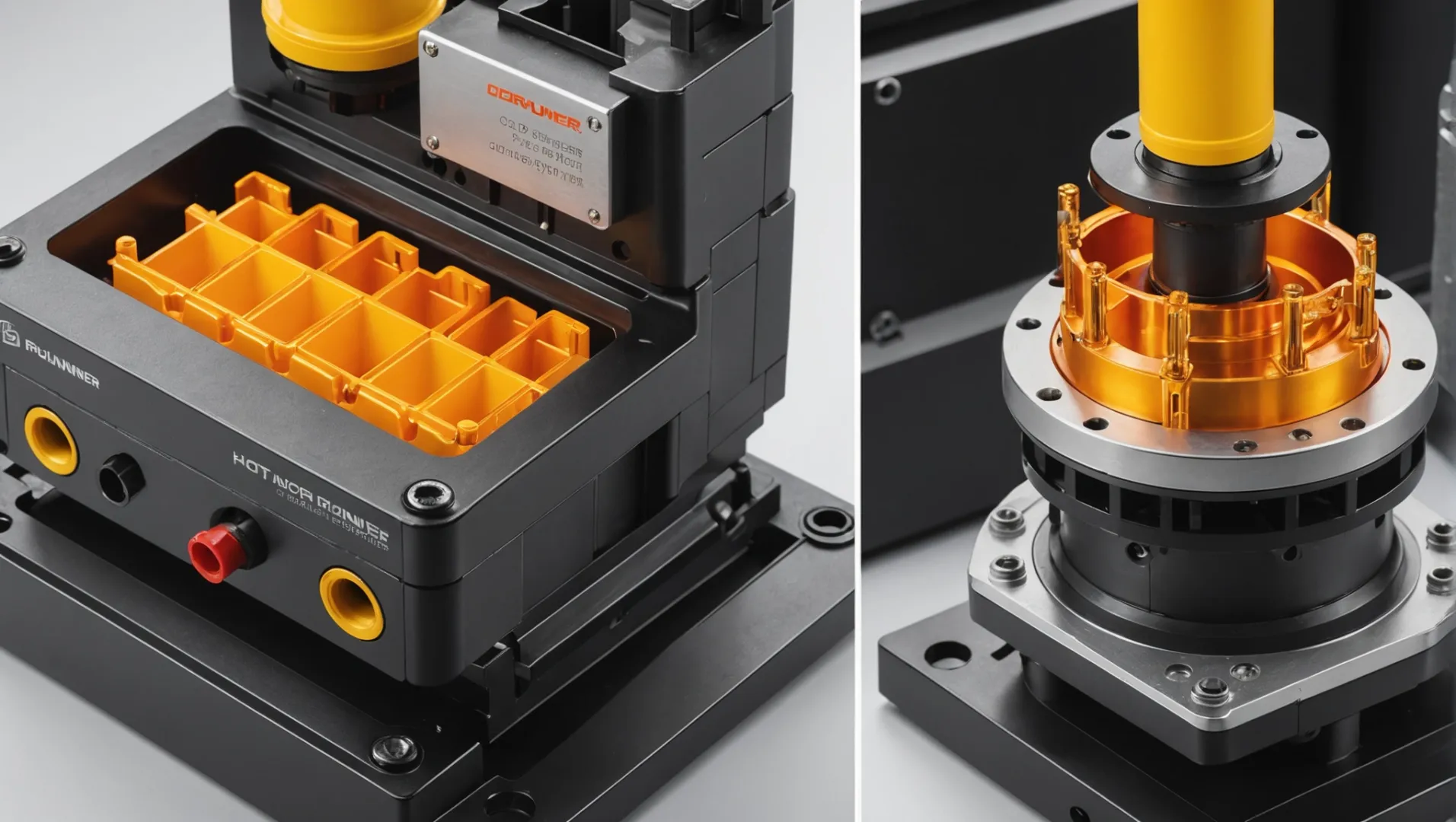

Comprendre le système de canaux chauds

Les systèmes à canaux chauds sont conçus pour maintenir le plastique dans le canal et la porte en fusion, grâce à des éléments chauffants intégrés tels que des tiges et des anneaux. Cela permet une réutilisation immédiate du matériau lors du passage d'un cycle à l'autre, éliminant ainsi les temps d'arrêt généralement nécessaires au refroidissement et au réchauffage observés dans les canaux froids 1 .

Temps de cycle réduits

Le principal avantage de l’utilisation de canaux chauds est la réduction du temps de cycle de moulage. Étant donné que le plastique est maintenu dans un état fluide tout au long du processus, il élimine le besoin de temps de refroidissement dans le canal. Par rapport aux canaux froids, les systèmes à canaux chauds peuvent réduire les temps de cycle de plus de 20 %, entraînant des améliorations significatives de la production manufacturière.

| Fonctionnalité | Coureur chaud | Coureur froid |

|---|---|---|

| Temps de cycle | Raccourci de 20 %+ | Plus longtemps en raison du refroidissement |

| État du matériau | Toujours fondu | Se solidifie après chaque cycle |

Minimisation des déchets

Sans génération de déchets de canaux, les canaux chauds contribuent à un processus de production plus durable. En réutilisant continuellement les matériaux sans avoir recours au recyclage, les entreprises peuvent réduire considérablement leurs coûts de matières premières. Cela réduit non seulement les déchets, mais améliore également la rentabilité à long terme 2 et la durabilité environnementale.

Qualité des produits améliorée

Les systèmes à canaux chauds permettent également un contrôle précis de la température et de la fluidité du plastique. Cela se traduit par une uniformité et une précision dimensionnelle améliorées des produits, ce qui est crucial pour les industries de haute précision telles que la fabrication automobile et électronique.

Application dans des conceptions complexes

En raison de leur capacité à gérer des chemins d'écoulement complexes et à maintenir des conditions de matériaux constantes, les canaux chauds permettent la création de conceptions de produits complexes. Cette capacité est particulièrement bénéfique lors de la fabrication de pièces qui nécessitent une haute précision et des taux de défauts réduits tels que des marques de soudure ou des bulles.

En conclusion, même si l'investissement initial dans les systèmes à canaux chauds est plus élevé, leur capacité à augmenter l'efficacité de la production, à réduire les déchets et à améliorer la qualité des produits en fait une option attrayante pour les fabricants souhaitant optimiser leurs processus.

Les canaux chauds réduisent le temps de cycle de plus de 20 %.Vrai

Les canaux chauds maintiennent le plastique fondu, éliminant ainsi le refroidissement, réduisant ainsi le temps de cycle.

Les canaux chauds génèrent plus de déchets que les canaux froids.FAUX

Les canaux chauds minimisent les déchets en réutilisant les matériaux sans les solidifier.

Quelles sont les implications financières à long terme de chaque système ?

Comprendre les implications financières à long terme des canaux chauds et froids est crucial pour optimiser les opérations de moulage par injection.

Les canaux chauds, bien que coûteux au départ, permettent des économies à long terme en réduisant le gaspillage de matériaux et en améliorant l'efficacité de la production. Les canaux froids, bien que moins chers à démarrer, entraînent des coûts d'exploitation plus élevés en raison de l'augmentation des déchets de matériaux et de la consommation d'énergie.

Coûts d’investissement initiaux

Lorsqu’on envisage le moulage par injection, le coût initial est un facteur important. Les systèmes à canaux chauds nécessitent un investissement initial plus élevé en raison de leurs structures complexes, nécessitant des éléments chauffants et des contrôles de température précis. Par exemple, une buse à canal chaud de niveau moyen peut coûter plusieurs milliers de yuans, et un système complet peut coûter plusieurs fois le coût d'un moule à canal froid de base.

En revanche, les systèmes à canaux froids sont initialement plus économiques. Ils ont des structures plus simples et ne nécessitent pas de dispositifs de chauffage supplémentaires, ce qui les rend attrayants pour les projets avec des budgets limités ou des volumes de production plus petits.

Coûts d'exploitation au fil du temps

Le choix entre des systèmes à canaux chauds et froids affecte également les coûts opérationnels à long terme. Les canaux chauds excellent dans la réduction des déchets de matériaux car ils ne produisent pas de condensat. Cette efficacité permet non seulement d'économiser sur les coûts des matières premières, mais minimise également le temps de fonctionnement de la machine et la consommation d'énergie grâce à des cycles de production plus rapides.

À l’inverse, les canaux froids génèrent d’importants déchets de canaux. Bien qu'une partie de ces déchets puisse être recyclée, le processus nécessite un équipement et une main d'œuvre supplémentaires, ce qui peut dégrader les performances du matériau. De plus, des temps de refroidissement plus longs entraînent une augmentation de la durée de fonctionnement de la machine et de sa consommation d’énergie.

| Aspect coût | Coureurs chauds | Coureurs froids |

|---|---|---|

| Investissement initial | Élevé en raison de la complexité | Faible en raison de la simplicité |

| Déchets de matériaux | Minimal | Important, avec des besoins de recyclage |

| Consommation d'énergie | Réduit | Augmenté |

Équilibrer les économies à court terme et les avantages à long terme

Au moment de choisir entre ces systèmes, il est essentiel de mettre en balance les contraintes financières à court terme et les économies potentielles à long terme. Même si les canaux chauds peuvent sembler coûteux au départ, leur capacité à améliorer l’efficacité et à réduire les déchets se traduit souvent par des économies globales au fil du temps.

Pour les fabricants envisageant des lots plus petits 3 ou ceux disposant de fonds initiaux limités, les canaux froids peuvent être une option viable. Cependant, ils doivent se préparer aux coûts permanents liés à la gestion des déchets et à la consommation d’énergie.

Comprendre ces facteurs aide les fabricants à choisir le système le plus rentable, adapté à leurs besoins spécifiques et à leurs objectifs de production.

Les canaux chauds réduisent le gaspillage de matière dans le moulage par injection.Vrai

Les canaux chauds éliminent le condensat des canaux, minimisant ainsi le gaspillage de matériaux.

Les canaux froids ont des coûts initiaux inférieurs à ceux des canaux chauds.Vrai

Les canaux froids sont initialement plus simples et moins chers en raison de l’absence d’éléments chauffants.

Quel est l’impact des systèmes de guidage sur la qualité des produits ?

La qualité des produits moulés par injection est fortement influencée par le choix du système de canaux, qu'il soit chaud ou froid.

Les canaux chauds améliorent la qualité des produits grâce à un contrôle précis de la température, réduisant les défauts et permettant des conceptions complexes. Les canaux froids peuvent entraîner un refroidissement inégal, entraînant des défauts tels qu'une déformation.

Comprendre l'influence du contrôle de la température

Dans le moulage par injection 4 , la capacité du système de canaux à gérer la température est essentielle à la qualité du produit. Les canaux chauds excellent dans ce domaine en maintenant un état fondu constant tout au long du processus. Cette précision du contrôle de la température permet un écoulement de matière fondu uniforme, ce qui est crucial pour maintenir la précision dimensionnelle et la stabilité. Par conséquent, les défauts tels que les lignes de soudure, qui se produisent lorsque deux fronts d'écoulement se rencontrent et ne parviennent pas à se lier correctement, sont considérablement réduits.

Les canaux froids, quant à eux, s'appuient sur le refroidissement ambiant pour solidifier le plastique. Cela peut entraîner un refroidissement inégal, pouvant entraîner des problèmes tels que la concentration des contraintes et la déformation. Ces défauts nécessitent souvent un traitement supplémentaire ou entraînent même le rejet du produit, ce qui a un impact sur la qualité globale.

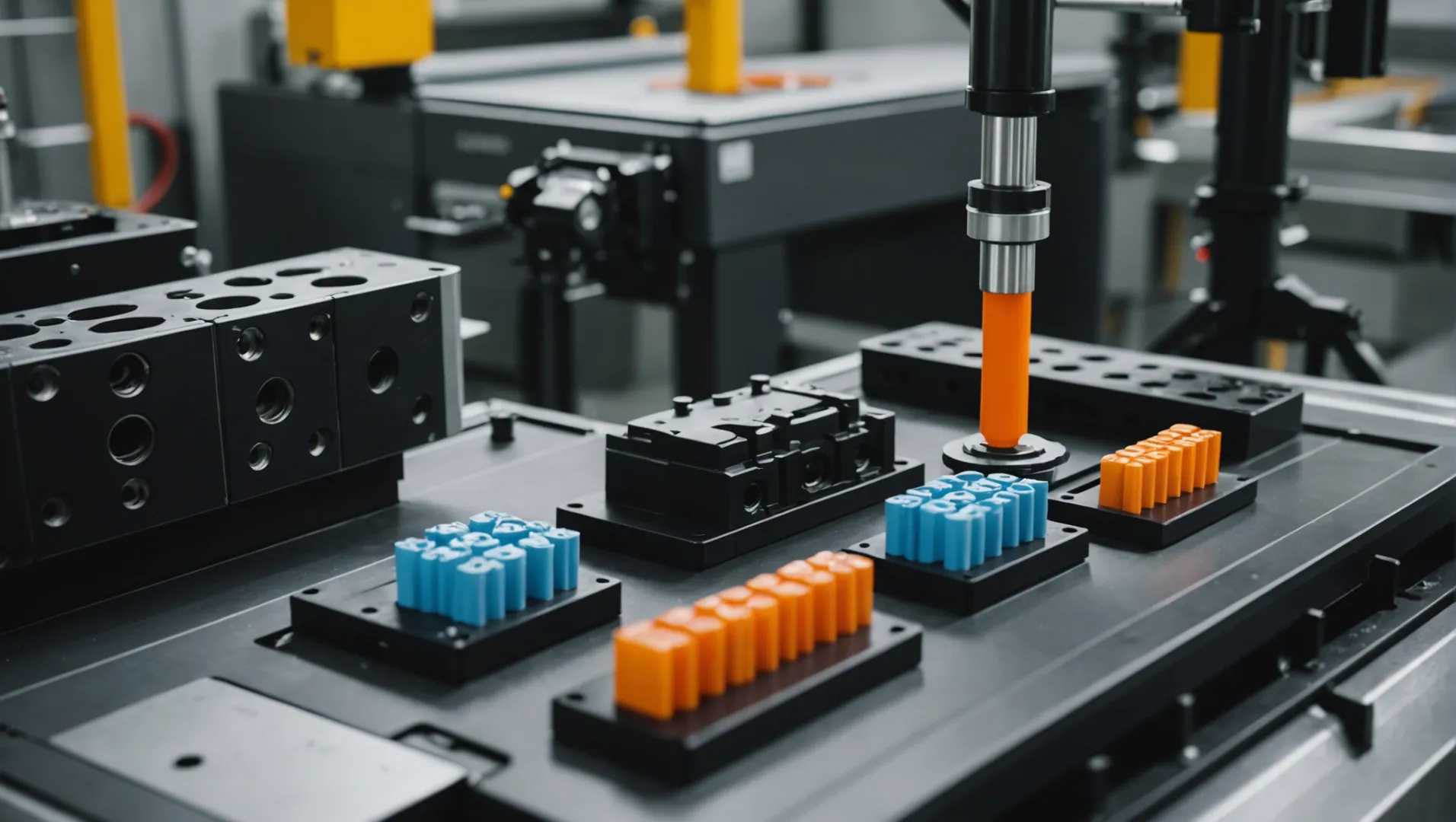

Flux de matériaux et complexité de la conception

La fluidité gérée par les canaux chauds prend en charge des conceptions complexes. La capacité du système à chauffer de manière constante le plastique garantit sa fluidité, permettant ainsi aux fabricants de créer des formes complexes sans compromettre l'intégrité structurelle. Cette fonctionnalité est particulièrement avantageuse pour les produits nécessitant une haute précision ou ceux présentant des caractéristiques détaillées.

Avec les canaux froids, la conception est limitée par la nécessité de portes plus épaisses pour gérer le flux de matériaux. Cette limitation peut avoir un impact sur les attributs esthétiques et fonctionnels du produit final. De plus, tout ajustement de la taille ou de la position de la porte peut affecter négativement l'apparence ou les performances du produit final.

Comparaison des taux de défauts

| Système de coureur | Défauts courants | Impact sur la qualité |

|---|---|---|

| Coureur chaud | Lignes de soudure minimales, bulles réduites | Précision dimensionnelle et stabilité élevées |

| Coureur froid | Concentration de contraintes, déformation | Potentiel d’augmentation des défauts et des problèmes de qualité |

Comprendre ces différences est crucial pour sélectionner le système d'alimentation approprié en fonction des résultats souhaités en matière de qualité du produit. L'évaluation de vos besoins spécifiques en matière de fabrication par rapport à ces considérations peut vous guider vers le choix le plus approprié.

Les canaux chauds améliorent la qualité du produit en réduisant les défauts.Vrai

Les canaux chauds maintiennent une température constante, réduisant ainsi les défauts tels que les lignes de soudure.

Les canaux froids améliorent les capacités de conception complexes dans le moulage.FAUX

Les canaux froids limitent la complexité de conception en raison d'un refroidissement inégal et de portes plus épaisses.

Quel système de glissières convient le mieux à vos besoins de fabrication ?

Le choix du système de canaux optimal est crucial pour une fabrication efficace et rentable.

Le choix entre les systèmes à canaux chauds et froids dépend de facteurs tels que le volume de production, les exigences de qualité du produit et le type de matériau. Les canaux chauds sont idéaux pour les besoins de gros volumes et de haute précision, tandis que les canaux froids conviennent aux petits lots et aux contraintes budgétaires.

Évaluation du volume de production et des considérations de coûts

L'un des principaux facteurs permettant de décider entre un à canaux chauds 5 et un système à canaux froids est le volume de production. Les canaux chauds, grâce à leur capacité à maintenir le plastique à l’état fondu, réduisent considérablement les temps de cycle, ce qui les rend idéaux pour la production en grand volume. Cela se traduit par une plus grande efficacité et une réduction des coûts opérationnels au fil du temps. Cependant, l’investissement initial est nettement plus élevé en raison de la complexité et du coût des éléments chauffants et des commandes.

En revanche, les canaux froids présentent un coût initial inférieur, ce qui les rend adaptés aux petits lots de production ou aux projets où les contraintes budgétaires sont critiques. Cependant, ils encourent des coûts opérationnels plus élevés au fil du temps en raison de la génération de déchets et de temps de cycle plus longs.

| Facteur | Coureur chaud | Coureur froid |

|---|---|---|

| Coût initial | Haut | Faible |

| Économies à long terme | Haut | Faible |

| Temps de cycle | Court | Long |

Évaluation de la qualité et de la complexité des produits

Le choix du système de glissières affecte également la qualité du produit et la complexité de la conception. Les canaux chauds offrent un contrôle précis de la température et du débit du plastique, améliorant ainsi la qualité du produit en minimisant les défauts tels que les lignes de soudure et la déformation. Cela les rend adaptés aux produits nécessitant une précision dimensionnelle élevée et des géométries complexes.

Les canaux froids peuvent poser des limitations sur le positionnement et la taille des portes, affectant l'apparence et les performances du produit final. Ces systèmes conviennent mieux aux produits moins complexes où des imperfections mineures de qualité sont acceptables.

Compatibilité des matériaux et scénarios d'application

Le type de matériau est une autre considération critique. Les canaux chauds excellent avec les plastiques à point de fusion élevé comme le PC ou le PA, garantissant un écoulement de fusion constant sans interruption du refroidissement. Cependant, ils peuvent avoir des difficultés avec les matériaux renforcés de fibres de verre en raison de blocages potentiels.

Les canaux froids s'adaptent à une gamme plus large de plastiques courants comme le polypropylène ou le polyéthylène, ce qui les rend polyvalents pour diverses applications. Cependant, ils peuvent faiblir avec des matériaux sensibles aux changements de température.

En fin de compte, la décision dépend de vos exigences de fabrication spécifiques. Pour une précision et un volume élevés, investissez dans un système à canaux chauds malgré son coût initial. Pour les projets sensibles aux coûts et ayant des besoins de conception plus simples, un canal froid peut être plus approprié.

Les canaux chauds réduisent considérablement les temps de cycle.Vrai

Les canaux chauds maintiennent le plastique en fusion, réduisant ainsi les temps de cycle de production.

Les canaux froids sont idéaux pour la production de gros volumes.FAUX

Les canaux froids conviennent aux petits lots en raison des temps de cycle et des déchets plus élevés.

Conclusion

Choisir entre des canaux chauds et froids implique d'évaluer l'efficacité, les coûts et les exigences du produit. Ce choix peut améliorer considérablement votre processus de fabrication.

-

Découvrez les distinctions détaillées entre les systèmes à canaux chauds et froids. : Avantages du système à canaux chauds · Temps de cycle réduit : L'une des principales différences entre un moulage par injection à canaux chauds et à canaux froids est le temps de cycle. ↩

-

Découvrez comment les canaux chauds permettent de réduire les coûts au fil du temps. : L'utilisation d'un système à canaux chauds permet d'économiser sur le coût du matériau inutilisable. Vous pouvez utiliser notre calculateur de coûts de grappes pour calculer combien de coûts de matériaux pourraient être économisés. ↩

-

Découvrez pourquoi les canaux froids pourraient convenir à une production en petits lots. : En termes de coût initial, les moules à canaux froids sont généralement moins chers car ils sont de conception plus simple et ne nécessitent pas d'équipement secondaire d'un … ↩

-

Comprendre comment la gestion de la température influence la qualité du produit lors du moulage. : Un moule trop chaud provoque une déformation de la pièce ou une cloquage du plastique. Cela conduit à des sections surélevées en surface. Des niveaux de température inappropriés… ↩

-

Explorez les avantages détaillés des systèmes à canaux chauds dans la fabrication. : De plus, avec les systèmes à canaux chauds, des pressions d'injection plus faibles peuvent généralement être utilisées, ce qui réduira la déflexion du moule et du plateau et maintiendra le flash… ↩