Vous êtes-vous déjà demandé comment vos coques de téléphone préférées prennent vie ? Laissez-moi vous dévoiler les coulisses magiques du moulage par injection.

Les machines de moulage par injection créent des coques de téléphone durables et élégantes en faisant fondre des granulés de plastique et en injectant le liquide dans des moules précis, ce qui nécessite une conception soignée, une sélection rigoureuse des matériaux et un contrôle qualité strict.

Je me souviens de la première fois où j'ai vu une machine de moulage par injection en action : c'était fascinant. Tout le processus, du choix des matériaux comme le TPU pour son absorption des chocs à la conception de moules complexes, est un mélange d'art et de science. Imaginez : du plastique chaud et fondu injecté dans un moule avec une telle précision que chaque découpe pour les boutons et chaque orifice pour la caméra s'alignent parfaitement.

Mais cela ne s'arrête pas à la simple fabrication d'une coque en plastique. Chaque coque est soumise à des contrôles qualité rigoureux afin de garantir non seulement un ajustement parfait, mais aussi une prise en main agréable. C'est comme assister à une danse complexe où chaque pas est chorégraphié à la perfection. Comprendre ces détails permet de vraiment apprécier le savoir-faire artisanal qui se cache derrière chaque coque de téléphone, un savoir-faire que nous tenons souvent pour acquis.

Le moulage par injection utilise des granulés de plastique pour la fabrication des coques de téléphone.Vrai

Les granulés de plastique sont fondus et injectés dans des moules pour former des étuis.

Les moules pour coques de téléphone sont conçus sans précision.FAUX

La précision est essentielle dans la conception des moules pour garantir la qualité et l'ajustement.

- 1. Pourquoi la conception du moule est-elle cruciale en moulage par injection ?

- 2. Quels sont les meilleurs matériaux pour la fabrication de coques de téléphone ?

- 3. Comment fonctionne le processus de moulage par injection ?

- 4. Quelles normes de qualité doivent respecter les coques de téléphone moulées par injection ?

- 5. Pourquoi choisir le moulage par injection pour les coques de téléphone ?

- 6. Conclusion

Pourquoi la conception du moule est-elle cruciale en moulage par injection ?

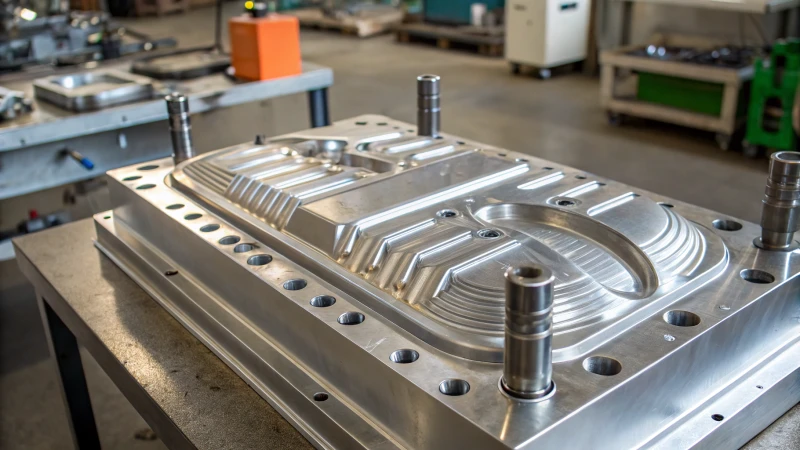

Imaginez-vous au cœur d'une usine en pleine effervescence, entouré par le bourdonnement des machines, tandis que du plastique en fusion se transforme en objets du quotidien. Vous êtes-vous déjà demandé comment un simple moule peut opérer cette magie ?

La conception du moule est essentielle en moulage par injection car elle détermine la forme, la qualité et la rentabilité du produit en optimisant le flux de matière et en minimisant les défauts.

Importance de la conception des moules

Je me souviens de ma première visite dans une usine de fabrication : l’atmosphère était chargée d’anticipation, bercée par le ronronnement rythmé des machines. C’est là que j’ai véritablement compris l’importance de la conception des moules. Imaginez essayer de faire entrer un carré dans un rond : c’est ce qui se produit lorsque la conception des moules ne reflète pas précisément les spécifications et les caractéristiques produit¹ . Prenons l’exemple d’une coque de téléphone : chaque découpe pour les boutons ou les objectifs de l’appareil photo doit être impeccablement positionnée afin d’éviter toute protubérance disgracieuse ou imperfection visible.

Éléments clés de la conception des moules

Un moule bien conçu est comme un instrument finement accordé :

- Cavité : C'est là que la magie opère, déterminant la forme extérieure du produit.

- Noyau : Définit les aspects internes, assurant un ajustement parfait.

- Système d'alimentation : Tel un maestro, il dirige le flux de matériau en fusion avec fluidité.

L'emplacement précis de la porte peut faire toute la différence — c'est comme choisir l'endroit parfait pour une fermeture éclair invisible sur une robe de créateur.

| Composant | Fonction |

|---|---|

| Cavité | Forme la forme extérieure de la pièce |

| Cœur | Crée des fonctionnalités internes |

| Système de portail | Contrôle et assure un flux de matériaux régulier |

Sélection des matériaux et conception du moule

Choisir le bon matériau, c'est un peu comme choisir les meilleurs ingrédients pour une recette. Chaque plastique apporte sa propre saveur. J'ai travaillé sur un projet utilisant du TPU , réputé pour sa flexibilité – un atout précieux pour l'absorption des chocs. Mais lorsque la résistance était primordiale, comme pour une coque transparente, le PC était notre matériau de prédilection.

Le procédé de moulage par injection

Imaginez : des granulés de plastique fondant lentement comme du chocolat dans un caquelon, puis injectés dans le moule avec une précision comparable à celle du remplissage d'un ballon d'eau sans le faire éclater. L'influence de la conception du moule sur ce processus est fondamentale : la maîtrise de la vitesse et de la pression d'injection garantit la régularité et la qualité.

Considérations relatives à la qualité

Dans le monde du moulage par injection, la qualité est primordiale. Un moule mal conçu peut engendrer des produits non conformes : déformations ou défauts d’alignement peuvent transformer un lot prometteur en un amas de rebuts. Les concepteurs doivent donc se concentrer sur :

- Précision dimensionnelle : Pour un ajustement parfait, comme les pièces d'un puzzle qui s'emboîtent.

- Finition de surface : Un toucher lisse et agréable.

- Canaux de refroidissement : indispensables pour une solidification rapide, évitant toute mauvaise surprise.

J'ai constaté de visu comment même des défauts de conception mineurs peuvent faire grimper les coûts et le gaspillage.

Techniques avancées de conception de moules

Grâce à des outils modernes comme la conception assistée par ordinateur (CAO) ² , j'ai pu repousser les limites et créer des moules plus complexes qui allient harmonieusement esthétique et fonctionnalité. Ces innovations sont associées à des outils de simulation³ qui me permettent d'anticiper les problèmes avant même le début de la production – un peu comme avoir une boule de cristal pour éviter les tracas futurs.

L’adoption de ces techniques permet non seulement de réduire les erreurs et les dépenses, mais aussi d’ouvrir des portes à la créativité qui n’étaient autrefois que des rêves sur papier.

La conception du moule influe sur la qualité du produit moulé par injection.Vrai

La conception du moule détermine la forme, les dimensions et la précision des caractéristiques, ce qui a un impact sur la qualité.

Les moules en TPU nécessitent la même stratégie de refroidissement que les moules en ABS.FAUX

La flexibilité du TPU nécessite des stratégies de refroidissement différentes de celles requises pour la robustesse de l'ABS.

Quels sont les meilleurs matériaux pour la fabrication de coques de téléphone ?

Vous êtes-vous déjà demandé ce qui entre dans la fabrication de cette coque de téléphone parfaite dont vous ne pouvez plus vous passer ? Découvrons ensemble les matériaux qui garantissent à la fois style et protection.

*Les meilleurs matériaux pour les coques de téléphone sont le TPU , le PC et l'ABS , appréciés pour leur flexibilité, leur résistance et leur facilité de mise en œuvre.

Comprendre les caractéristiques des matériaux

Lorsque j'ai commencé à m'intéresser aux matériaux pour les coques de téléphone, j'ai été fasciné par la singularité de chacun. Prenez le polyuréthane thermoplastique ( TPU ), par exemple : c'est comme une étreinte réconfortante dont votre téléphone a besoin lorsqu'il tombe accidentellement. Son des chocs et sa flexibilité en font le choix idéal pour les plus maladroits d'entre nous.

Il y a ensuite le polycarbonate ( PC ). Si vous avez déjà admiré une coque de téléphone élégante et transparente, il y a de fortes chances qu'elle soit en PC . Ce matériau est réputé pour sa grande résistance et sa transparence, ce qui est idéal si, comme moi, vous souhaitez mettre en valeur la couleur de votre téléphone.

L'acrylonitrile-butadiène-styrène ( ABS ) n'est peut-être pas facile à prononcer, mais sa robustesse est indéniable. Sa facilité de mise en œuvre en fait un matériau de prédilection dans le secteur industriel.

Comparaison des propriétés des matériaux

Je me souviens m'être installé avec une tasse de café, essayant de comprendre les différentes propriétés de ces matériaux. Voici un petit pense-bête qui m'a été utile — et qui pourrait l'être aussi pour vous :

| Matériel | Flexibilité | Force | Clarté | Amortissement des chocs |

|---|---|---|---|---|

| TPU | Haut | Moyen | Faible | Haut |

| PC | Faible | Haut | Haut | Moyen |

| ABS | Faible | Haut | Faible | Moyen |

Ce petit tableau est devenu mon outil de référence incontournable chaque fois que j'avais besoin de choisir le bon matériau pour un nouveau projet.

Aperçu du processus de moulage par injection

Ah, le moulage par injection ! Un voyage magique qui transforme les granulés de plastique en coques de téléphone finies. Je suis toujours fasciné de voir comment tout commence par l'alimentation de la machine avec ces minuscules granulés. Les observer fondre et se transformer en un objet utile est un véritable spectacle. La précision de la conception du moule est cruciale, notamment pour les découpes des boutons et des ports de l'appareil photo.

Et n'oublions pas l' emplacement de la porte 6. C'est comme trouver l'endroit idéal pour cacher des marques sur votre étui - un art en soi !

Considérations relatives à la qualité dans la fabrication

La qualité est primordiale, n'est-ce pas ? Chaque fois que j'examine une coque de téléphone neuve, je me rends compte à quel point la finition et la précision dimensionnelle sont importantes. Si vous avez déjà eu du mal avec une coque qui ne s'ajuste pas correctement ou qui semble déformée, vous comprendrez. Une résistance aux rayures de 7 est également essentielle : qui voudrait d'une coque qui ne résiste pas à l'usure quotidienne ?

Au fil des années passées à travailler avec des moules, j'ai appris que le choix du matériau est tout aussi crucial que la réussite du design. Alors, la prochaine fois que vous choisirez une coque de téléphone, prenez un instant pour apprécier tout le soin apporté à sa conception.

Le TPU est le matériau le plus flexible pour les coques de téléphone.Vrai

Le TPU offre une grande flexibilité, idéale pour la protection contre les chocs.

Le polycarbonate possède la plus haute capacité d'absorption des chocs.FAUX

Le TPU possède une capacité d'absorption des chocs supérieure à celle du polycarbonate.

Comment fonctionne le processus de moulage par injection ?

Vous êtes-vous déjà demandé comment votre coque de téléphone prend forme ? Plongeons dans le monde fascinant du moulage par injection, où la précision rencontre la créativité.

Le moulage par injection transforme des granulés de plastique en objets en les chauffant, en les injectant dans un moule, puis en les refroidissant. Les étapes cruciales comprennent une conception précise du moule, le choix des matériaux et le contrôle de la qualité.

Comprendre les bases du moulage par injection

Quand j'ai découvert le moulage par injection, j'ai eu l'impression d'ouvrir une porte secrète sur le monde de la fabrication. Ce procédé consiste à transformer de minuscules granulés de plastique en objets robustes du quotidien. Imaginez : ces petits granulés sont introduits dans la trémie d'une machine, chauffés jusqu'à devenir malléables, puis injectés dans un moule. C'est un peu comme presser un tube de dentifrice, mais en beaucoup plus précis. Une fois dans le moule, le plastique refroidit et se solidifie pour former un objet tangible.

Étapes essentielles du moulage par injection

-

Conception de moules

Concevoir un moule, c'est comme élaborer le plan de la réussite. Je me souviens de la première fois où j'ai vu un moule pour une coque de téléphone : c'était comme voir un puzzle 3D prendre vie. Le moule doit être impeccable, reproduisant fidèlement chaque recoin de l'objet fabriqué. Des découpes pour les boutons aux objectifs de l'appareil photo, chaque détail compte. Il faut également un système d'injection intelligent pour éviter toute marque disgracieuse.

| Fonctionnalité | But |

|---|---|

| Portail | Contrôle le débit |

| Système de course | Guides en plastique |

-

Sélection des matériaux

Choisir le bon matériau est crucial. Je compare souvent les plastiques comme s'il s'agissait de grands crus : chacun avec ses propres atouts et particularités. Par exemple, le polyuréthane thermoplastique ( TPU ) est flexible et absorbe les chocs, idéal pour les chutes accidentelles que nous redoutons tous. Il y a aussi le polycarbonate ( PC ), solide et transparent, parfait si vous souhaitez mettre en valeur la couleur de votre téléphone.

-

Procédé de moulage par injection

Observer le processus de moulage par injection est fascinant. Imaginez des granulés de plastique qui tourbillonnent dans une machine jusqu'à fondre, prêts à être injectés avec précision dans le moule. Le contrôle de la vitesse et de la pression garantit un remplissage uniforme du moule. Des canaux de refroidissement assurent la solidification de la pièce. Une fois le processus terminé, le moule s'ouvre comme un coffre au trésor, révélant un produit flambant neuf.

-

Considérations relatives à la qualité

Je ne saurais trop insister sur l'importance cruciale de la qualité. La finition doit être aussi lisse qu'une pierre polie, rendant le produit non seulement fonctionnel, mais aussi agréable à tenir et à regarder. L'objectif est d'atteindre le juste équilibre où tout s'emboîte parfaitement, sans déformation ni désalignement.

Applications industrielles

Le moulage par injection ne se limite pas aux coques de téléphone ; son champ d’application s’étend aux pièces automobiles, aux articles ménagers et bien plus encore. Explorez la section 8 pour découvrir comment ce procédé polyvalent alimente différents secteurs et stimule l’innovation.

Défis et solutions

Comme tout procédé, le moulage par injection présente des difficultés, telles que le gauchissement et la déformation. Pour y remédier, il est essentiel de bien comprendre les matériaux et les techniques utilisés. Découvrez 9 solutions innovantes pour surmonter ces défis.

Techniques avancées de moulage par injection

Pour ceux qui souhaitent repousser les limites, des techniques avancées comme le moulage par injection assisté par gaz offrent des possibilités exceptionnelles. Ces méthodes permettent de réaliser des conceptions complexes tout en réduisant le gaspillage de matériaux. Pour une analyse approfondie de ces techniques, consultez le guide 10 .

Le moulage par injection utilise exclusivement des moules métalliques.FAUX

Le moulage par injection peut utiliser divers matériaux de moule, et pas seulement du métal.

Le TPU est utilisé pour sa flexibilité dans le moulage par injection.Vrai

La flexibilité et l'absorption des chocs du TPU en font un matériau idéal pour certains produits.

Quelles normes de qualité doivent respecter les coques de téléphone moulées par injection ?

Vous êtes-vous déjà demandé comment est fabriquée cette coque de téléphone robuste que vous utilisez au quotidien ? Laissez-moi vous emmener dans les coulisses des normes de qualité qui garantissent la sécurité et le style de votre téléphone.

Les coques de téléphone moulées par injection doivent respecter des normes en matière de précision dimensionnelle, de finition de surface et de propriétés des matériaux pour un ajustement, une esthétique et une protection de l'appareil optimaux.

Normes de qualité clés pour les coques de téléphone moulées par injection

Vous êtes-vous déjà demandé comment une coque de téléphone est fabriquée, de l'idée initiale au produit que vous tenez entre vos mains ? C'est une histoire de précision et de soin. Laissez-moi vous présenter quelques critères essentiels qui garantissent la qualité de chaque coque.

-

Précision dimensionnelle : L’objectif est de garantir que votre coque épouse parfaitement les formes de votre téléphone. Je me souviens de la première fois où j’ai conçu une coque ; l’appréhension de voir si elle s’emboîterait parfaitement était insoutenable. Le moindre écart peut être catastrophique : ports mal alignés ou coque qui refuse de s’installer correctement. C’est pourquoi nous utilisons des mesures précises¹¹ .

-

Finition de surface : Avez-vous déjà passé vos doigts sur la coque de votre téléphone et apprécié sa douceur ? C’est voulu ! Concevoir des moules qui produisent des surfaces impeccables demande un savoir-faire. J’ai déjà eu un lot présentant de minuscules défauts, et cela m’a fait comprendre à quel point la conception des moules est cruciale.

-

Propriétés des matériaux : Choisir le bon matériau, c’est comme choisir la bonne protection pour son téléphone. Le polyuréthane thermoplastique ( TPU ) est idéal pour ceux qui ont tendance à faire tomber leur téléphone – un peu trop souvent ! Et pour ceux qui aiment mettre en valeur le design original de leur téléphone, le polycarbonate ( PC ) offre résistance et transparence. Connaître ces propriétés des matériaux nous aide à concevoir la coque parfaite.

Sélection et normes des matériaux

| Matériel | Propriétés | Exemples de cas d'utilisation |

|---|---|---|

| TPU | Amortissement des chocs, flexible | Protection contre les chutes |

| PC | Haute résistance, transparence | Étuis transparents |

| ABS | Robustesse, facilité de transformation | Conception robuste |

S’assurer que les matériaux répondent à des normes industrielles 13 ne consiste pas seulement à cocher des cases, mais à garantir que chaque étui remplit correctement sa fonction.

Contrôles des processus de production

Je me souviens encore de la première fois où j'ai utilisé une presse à injection : voir ces granulés se transformer était fascinant ! Mais il ne s'agit pas seulement de faire fondre du plastique ; il faut maîtriser parfaitement la température et la pression. Sinon, on se retrouve avec des pièces déformées ou qui ne remplissent pas correctement le moule.

- Inspections après traitement : Une fois le lot de coques refroidi, il est temps de procéder aux contrôles qualité. J’insiste toujours sur des inspections minutieuses, car c’est ainsi que nous détectons les défauts avant qu’ils ne vous parviennent.

Normes réglementaires et ISO

Se conformer aux normes internationales telles que l'ISO 9001 est une véritable reconnaissance. C'est un gage de qualité et de fiabilité. Lorsque je vois cette certification, je sais que nous avons bien fait notre travail, en veillant à ce que chaque cas réponde à des critères rigoureux. Découvrez 14 certifications ISO pertinentes pour les procédés de moulage par injection.

En nous concentrant sur ces aspects, des fabricants comme nous s'efforcent de créer des coques qui non seulement répondent à vos attentes, mais les dépassent. Après tout, protéger votre téléphone est aussi important pour nous que pour vous.

Les boîtiers moulés par injection doivent être conformes aux normes ISO 9001.Vrai

La norme ISO 9001 garantit une gestion de la qualité cohérente pour les processus de fabrication.

Le polycarbonate est utilisé pour les coques de téléphone souples.FAUX

Le polycarbonate est connu pour sa grande résistance et sa transparence, mais pas pour sa flexibilité.

Pourquoi choisir le moulage par injection pour les coques de téléphone ?

Vous êtes-vous déjà demandé pourquoi le moulage par injection est la technique de prédilection pour fabriquer ces coques de téléphone élégantes et robustes ? Découvrons ensemble les avantages qui en font un choix privilégié.

Le moulage par injection est idéal pour les coques de téléphone grâce à sa précision, sa polyvalence et son rapport coût-efficacité, garantissant une qualité constante et la capacité de gérer efficacement des conceptions complexes pour une production à grande échelle.

Précision et cohérence

Je me souviens de la première fois où j'ai tenu une coque de téléphone tout juste sortie de la chaîne de moulage par injection : la précision était époustouflante ! Chaque coque épousait parfaitement les courbes du téléphone, avec des découpes méticuleusement réalisées pour les boutons et l'objectif de l'appareil photo. C'est ce niveau de précision qui rend le moulage par injection imbattable, garantissant que chaque coque s'ajuste comme un gant et est aussi agréable à regarder qu'à utiliser. Le moulage par injection permet la création de moules de haute précision¹⁵ qui assurent à chaque coque des dimensions exactes et des détails minutieux comme les découpes pour les boutons et l'objectif de l'appareil photo.

Polyvalence des matériaux

Lorsque je m'intéressais aux sciences des matériaux, j'étais fasciné par la multitude de possibilités offertes par le moulage par injection. Que vous recherchiez les propriétés d'absorption des chocs du TPU ou la transparence et la robustesse du PC , ce procédé vous permet d'adapter votre choix à des besoins spécifiques. Cette polyvalence vous permet de concevoir des coques qui non seulement protègent, mais reflètent aussi la personnalité de l'appareil qu'elles renferment. L'un de ses principaux atouts réside dans sa compatibilité avec divers matériaux, permettant aux concepteurs de sélectionner ceux qui correspondent le mieux à leurs objectifs de conception <sup>16</sup> .

Efficacité de la production à grande échelle

Imaginez une machine produisant des milliers de coques de téléphone avec une régularité exemplaire, chacune aussi parfaite que la précédente. C'est la magie du moulage par injection ! Une fois le moule prêt, la production est rapide et constante, minimisant les déchets puisque les chutes de matériau sont recyclées. C'est un rêve devenu réalité pour quiconque souhaite augmenter sa production sans sacrifier la qualité. Cela en fait un choix idéal pour la fabrication à grande échelle <sup>17</sup> .

rapport coût-efficacité

Bien que la mise en place des moules puisse s'avérer coûteuse, j'ai constaté que les économies à long terme sont considérables. L'automatisation réduit les coûts de main-d'œuvre, et la capacité de produire rapidement de gros volumes permet d'atteindre des économies d'échelle optimales. C'est un cas typique où un sacrifice initial est nécessaire pour un gain à long terme.

| Avantages | Description |

|---|---|

| Précision | Haute précision des dimensions et des caractéristiques complexes |

| Polyvalence des matériaux | Compatible avec divers plastiques comme le TPU et le PC |

| Efficacité | Adapté à la production rapide de grandes quantités |

| rapport coût-efficacité | Réduit les coûts de main-d'œuvre et permet de réaliser des économies d'échelle |

Flexibilité de conception

Ce qui est vraiment passionnant avec le moulage par injection, c'est sa flexibilité de conception. J'ai vu des cas où de simples changements de couleur ou des ajustements de texture ont transformé une gamme de produits du jour au lendemain, sans qu'il soit nécessaire de revoir entièrement la chaîne de production. Cette adaptabilité permet de répondre facilement aux goûts spécifiques des clients, en offrant des touches personnalisées qui les fidélisent.

Le moulage par injection permet de réaliser des designs complexes tout en autorisant des modifications de couleur et de texture sans changements majeurs dans la chaîne de production.

En résumé, le moulage par injection allie précision, efficacité et polyvalence d'une manière que peu d'autres méthodes de fabrication peuvent égaler. Il offre un équilibre parfait entre les exigences esthétiques et fonctionnelles des consommateurs d'aujourd'hui.

Le moulage par injection garantit une grande précision des dimensions des coques de téléphone.Vrai

Le moulage par injection permet de créer des moules précis, garantissant des dimensions exactes.

Le moulage par injection ne convient pas à la production à grande échelle de coques de téléphone.FAUX

Il est idéal pour la production à grande échelle grâce à sa rapidité et à sa régularité.

Conclusion

Les machines de moulage par injection créent des coques de téléphone en faisant fondre des granulés de plastique, en les injectant dans des moules précis et en garantissant la qualité grâce à une conception soignée et une sélection rigoureuse des matériaux pour une durabilité et un style optimaux.

-

Ce lien explique pourquoi la conception des moules est essentielle pour atteindre des spécifications précises pour divers produits. ↩

-

Découvrez comment la technologie CAO améliore la précision dans la conception des moules, ce qui permet d'obtenir des produits de meilleure qualité. ↩

-

Découvrez comment les outils de simulation peuvent prédire et prévenir les problèmes de moulage potentiels avant le début de la production. ↩

-

Comprendre l'absorption des chocs par le TPU aide à choisir des matériaux qui protègent les téléphones des impacts. ↩

-

Découvrez en détail le processus de moulage par injection pour la fabrication de coques de téléphone. ↩

-

Découvrez des stratégies de positionnement des points d'entrée pour garantir des finitions de surface de qualité sur les produits moulés. ↩

-

Choisissez des matériaux résistants aux rayures pour préserver l'esthétique de votre coque de téléphone au fil du temps. ↩

-

Découvrez comment le moulage par injection est utilisé dans différents secteurs, en soulignant sa polyvalence et son caractère innovant dans la production de produits diversifiés. ↩

-

Comprendre les problèmes courants du moulage par injection et comment les solutions innovantes améliorent la qualité et l'efficacité de la production. ↩

-

Découvrez des techniques de moulage par injection de pointe qui améliorent la gestion de la complexité des conceptions et l'efficacité des matériaux. ↩

-

Découvrez les techniques et les outils utilisés dans l'industrie pour maintenir la précision dimensionnelle des produits moulés. ↩

-

Explorez des comparaisons détaillées entre le TPU et le PC pour choisir le matériau le mieux adapté à vos besoins. ↩

-

Comprendre les normes régissant la qualité et la sécurité des matières plastiques utilisées dans les produits de consommation. ↩

-

Découvrez les certifications ISO qui garantissent la qualité et la constance des processus de moulage par injection. ↩

-

Découvrez comment des moules de précision contribuent aux aspects fonctionnels et esthétiques des coques de téléphone. ↩

-

Comprendre comment le choix des matériaux influence la conception et la fonctionnalité des coques de téléphone. ↩

-

Découvrez l'efficacité du procédé et son adéquation à la production de masse. ↩

-

Explorez l'équilibre entre l'esthétique du design et les exigences fonctionnelles. ↩