Avez-vous déjà réfléchi à la quantité d'énergie gaspillée lors du processus de moulage par injection ? C'est stupéfiant ! Voyons comment la maîtrise des pertes de chaleur permet non seulement d'économiser de l'énergie, mais aussi d'améliorer la qualité de nos produits.

La maîtrise des pertes de chaleur lors du moulage par injection passe par l'optimisation de la conception des équipements, le maintien d'une isolation thermique adéquate, la gestion de la température du moule et la régulation des facteurs environnementaux. Ces stratégies permettent de réduire la consommation d'énergie et d'améliorer la qualité du produit.

Bien que ces stratégies initiales constituent une base solide, il reste encore beaucoup à découvrir. Examinons les détails pour explorer des techniques innovantes qui peuvent optimiser votre efficacité opérationnelle !

L'optimisation de la conception du moule réduit les pertes de chaleur lors du moulage par injection.Vrai

Une conception efficace du moule minimise les pertes de chaleur en améliorant la gestion thermique.

- 1. Quel rôle joue l'optimisation des équipements dans la réduction des pertes de chaleur ?

- 2. Comment la conception du moule peut-elle influencer l'efficacité thermique ?

- 3. Pourquoi le contrôle des processus est-il crucial pour la gestion de la chaleur ?

- 4. Quels facteurs environnementaux faut-il prendre en compte pour minimiser les pertes de chaleur ?

- 5. Conclusion

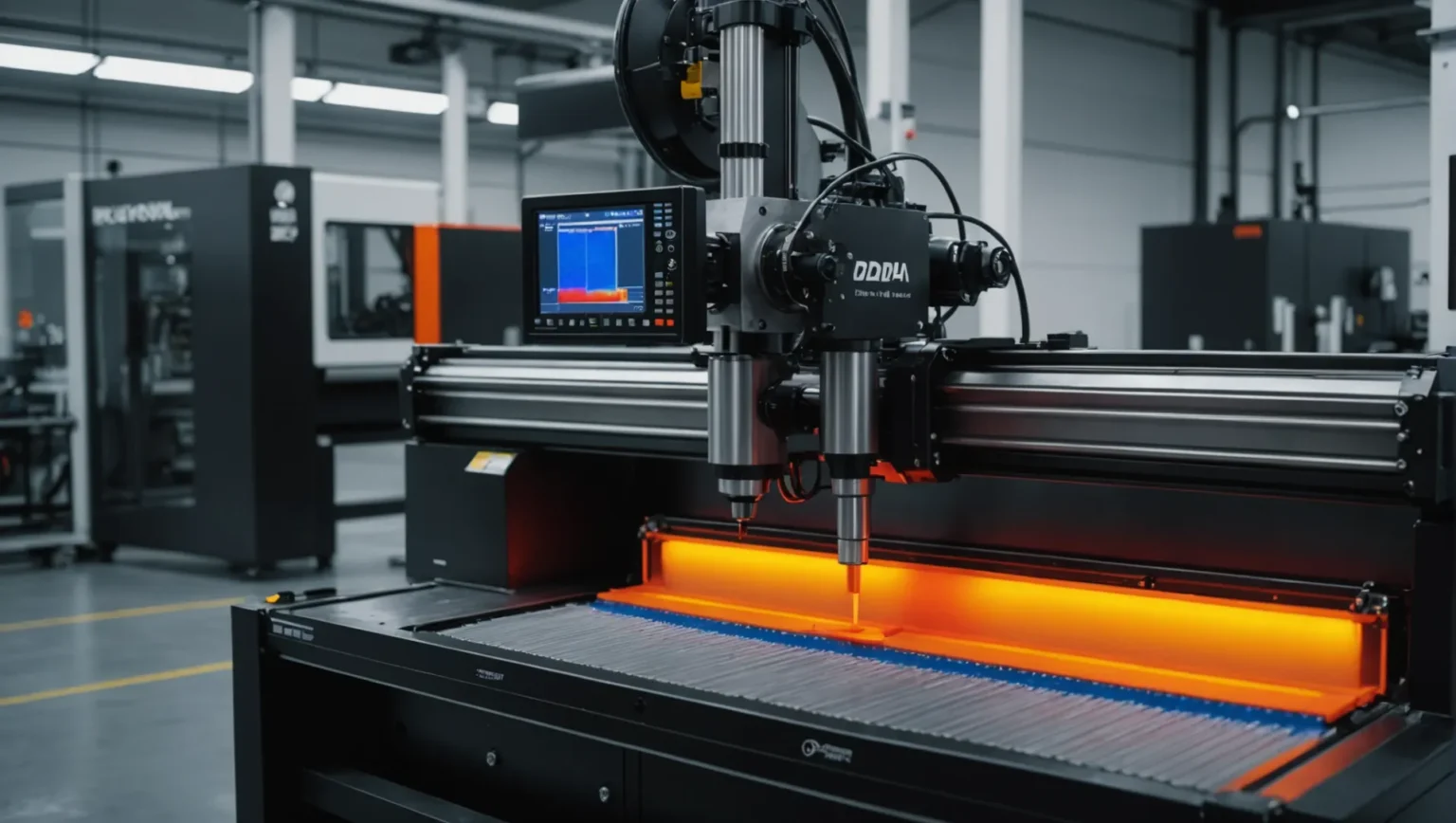

Quel rôle joue l'optimisation des équipements dans la réduction des pertes de chaleur ?

Dans le secteur manufacturier, la réduction des pertes de chaleur est essentielle à l'efficacité énergétique. L'optimisation des équipements joue un rôle important à cet égard.

L'optimisation des équipements de moulage par injection minimise les pertes de chaleur grâce à une conception machine améliorée, une isolation efficace et des contrôles réguliers. Ces mesures améliorent l'efficacité énergétique et garantissent des conditions de production stables.

Amélioration de la conception des machines

L'optimisation de la conception des presses à injecter est une étape primordiale pour minimiser les pertes de chaleur. Un aspect essentiel consiste à choisir un système de chauffage performant, tel que le chauffage électromagnétique, qui assure une montée en température rapide et une utilisation optimale de l'énergie. Cette technologie réduit les pertes de chaleur lors du transfert, ce qui permet de réaliser des économies d'énergie et de maintenir l'efficacité du processus.

De plus, les performances d'isolation thermique des machines doivent être optimales. L'utilisation de matériaux d'isolation thermique de haute qualité pour envelopper des composants tels que les cylindres et les buses permet de minimiser la dissipation de chaleur dans l'environnement.

Importance de l'entretien régulier

Un entretien régulier des équipements est essentiel pour limiter les pertes de chaleur. Cela comprend la vérification de l'état de fonctionnement des éléments chauffants et leur remplacement rapide en cas de dommage. Un fonctionnement normal et stable de ces éléments est indispensable pour garantir un chauffage constant.

De plus, le fait de maintenir l'équipement propre et exempt de saletés et de poussière empêche l'accumulation de poussière d'affecter la dissipation de la chaleur. Cette simple mesure d'entretien peut avoir un impact significatif sur la réduction des pertes de chaleur indirectes.

Le rôle des matériaux d'isolation

L'intégration de matériaux d'isolation thermique de haute qualité dans la conception des équipements constitue une stratégie efficace pour réduire les pertes de chaleur. Ces matériaux agissent comme une barrière, empêchant la chaleur de s'échapper dans l'environnement et garantissant ainsi une utilisation optimale de la chaleur produite au sein du processus.

Mises en œuvre technologiques avancées

L'adoption de technologies avancées, telles que les systèmes de maintenance prédictive, peut contribuer à optimiser les performances des équipements. Ces systèmes permettent de surveiller l'état des équipements et d'anticiper les pannes potentielles, minimisant ainsi les temps d'arrêt et garantissant une efficacité énergétique constante.

Les technologies avancées de conception d'équipements permettent non seulement de réduire les pertes de chaleur, mais aussi d'améliorer la fiabilité globale du processus et la qualité du produit. Grâce à ces technologies, les fabricants peuvent optimiser la gestion thermique et les performances opérationnelles.

Le chauffage électromagnétique réduit les pertes de chaleur dans les machines.Vrai

Le chauffage électromagnétique offre un chauffage rapide et une utilisation élevée de l'énergie.

L'entretien régulier des équipements augmente les pertes de chaleur.FAUX

Un entretien régulier assure la stabilité des éléments chauffants, réduisant ainsi les pertes de chaleur.

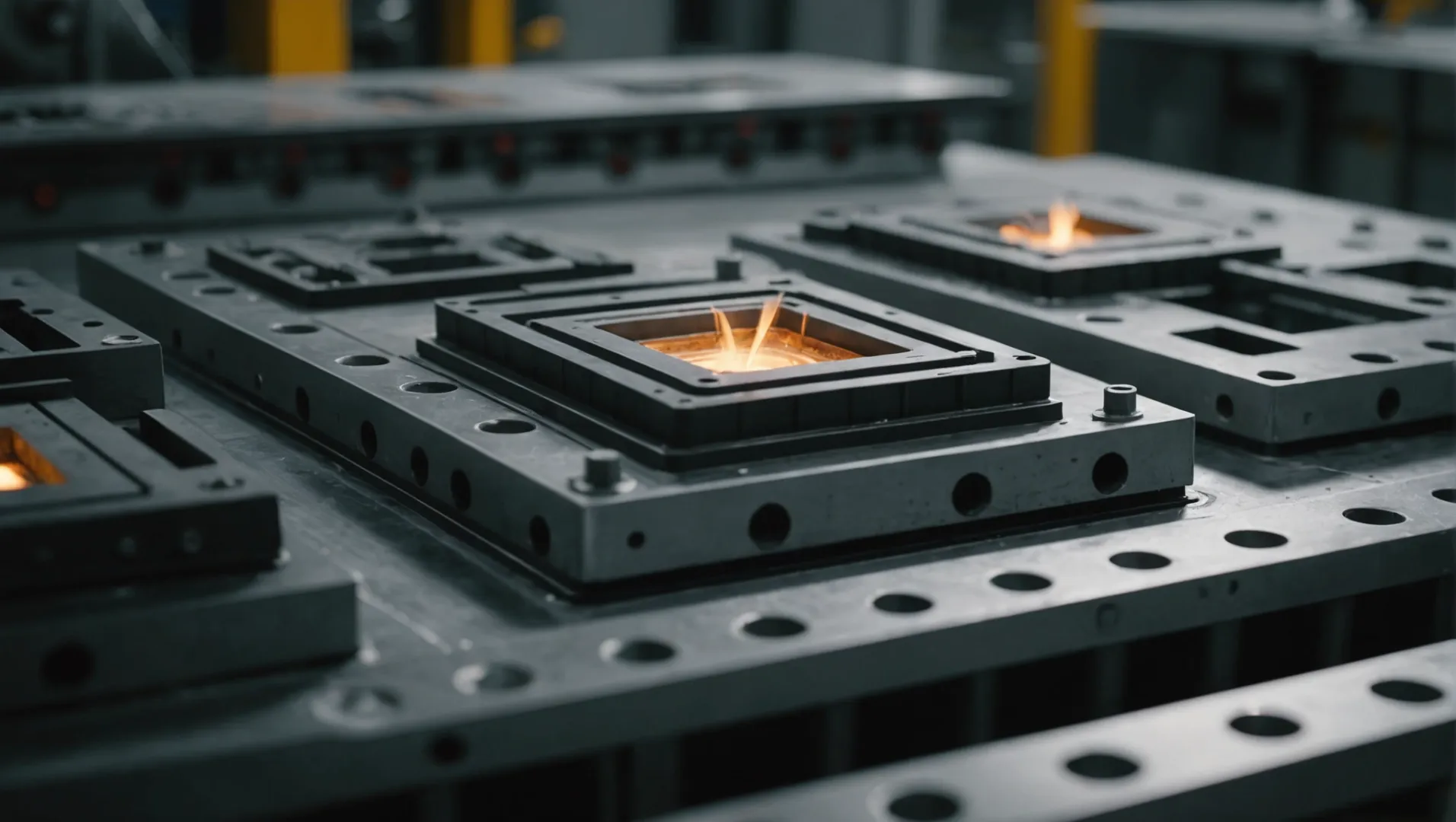

Comment la conception du moule peut-elle influencer l'efficacité thermique ?

La conception du moule influence considérablement l'efficacité thermique du moulage par injection, affectant la consommation d'énergie et la qualité du produit.

La conception du moule influe sur l'efficacité thermique en optimisant les canaux d'écoulement, en sélectionnant les matériaux appropriés et en appliquant des revêtements isolants. Ces éléments minimisent les pertes de chaleur, améliorent l'efficacité énergétique et garantissent l'intégrité du produit pendant le processus de moulage.

L'importance de la conception des canaux d'écoulement

En moulage par injection, le canal d'écoulement est un élément essentiel. En le maintenant court et rectiligne, on réduit considérablement les pertes de chaleur lors de l'écoulement du matériau fondu. Cette conception garantit une résistance minimale et une conduction thermique efficace, ce qui améliore le rendement thermique. Un canal d'écoulement bien structuré permet non seulement de réaliser des économies d'énergie, mais aussi de préserver l'intégrité du produit fini.

Sélection des matériaux de moule appropriés

Le choix des matériaux pour la fabrication des moules est primordial. Les matériaux à excellente conductivité thermique, comme certains aciers pour moules, favorisent un transfert de chaleur rapide tout en limitant les pertes. Cet équilibre garantit un transfert de chaleur efficace sans pertes excessives dans l'environnement, préservant ainsi l'efficacité énergétique.

Utilisation de revêtements isolants

L'application de revêtements isolants sur les surfaces des moules est une méthode efficace pour minimiser la dissipation de chaleur. Ces revêtements fonctionnent en réfléchissant la chaleur vers l'intérieur du moule plutôt qu'en la laissant s'échapper. Par exemple, dans les grands moules où le maintien d'une température stable est difficile, les revêtements isolants sont essentiels pour préserver l'énergie thermique.

Intégration des systèmes de chauffage auxiliaires

Pour les moules de grande taille, des systèmes de chauffage auxiliaires, tels que des barres ou des plaques chauffantes, peuvent être intégrés à un système de régulation de température précis. Cette approche permet de maintenir une température constante dans le moule, ce qui est essentiel pour limiter les pertes de chaleur. En assurant des températures optimales, les systèmes auxiliaires contribuent à la fois à l'efficacité énergétique du procédé et à la qualité du produit fini.

En se concentrant sur ces aspects de la conception des moules, les fabricants peuvent améliorer considérablement l'efficacité thermique des procédés de moulage par injection. Pour une analyse plus approfondie des matériaux de moules et de leurs propriétés² , consultez les ressources complémentaires qui détaillent l'impact de ces choix sur les résultats opérationnels.

Les canaux d'écoulement doivent être longs pour une meilleure efficacité thermique.FAUX

Les canaux d'écoulement courts et rectilignes réduisent les pertes de chaleur, améliorant ainsi l'efficacité.

Les revêtements isolants réfléchissent la chaleur vers le moule.Vrai

Les revêtements minimisent la dissipation de chaleur, améliorant ainsi l'efficacité énergétique.

Pourquoi le contrôle des processus est-il crucial pour la gestion de la chaleur ?

Dans le processus complexe du moulage par injection, la maîtrise du contrôle des procédés permet de réduire considérablement les pertes de chaleur, améliorant ainsi l'efficacité et la qualité du produit.

La maîtrise du processus est essentielle à la gestion thermique en moulage par injection, car elle garantit une régulation précise de la température, de la vitesse et de la pression d'injection. Ceci minimise les pertes de chaleur, préserve l'efficacité énergétique et prévient la dégradation du matériau, assurant ainsi une qualité de produit supérieure.

Importance du contrôle de la température d'injection

La maîtrise de la température d'injection est essentielle pour la gestion de la chaleur lors du moulage par injection³ . Une plage de température soigneusement définie permet d'éviter les pertes de chaleur excessives et la dégradation du plastique due à la surchauffe. Par exemple, une température trop élevée entraîne non seulement une dissipation thermique plus rapide, mais peut également provoquer la dégradation du matériau.

À l'inverse, une basse température augmente la viscosité du polymère fondu, ce qui exige une pression d'injection plus élevée et une consommation d'énergie accrue. Trouver le bon équilibre nécessite un contrôle précis des températures du cylindre, de la buse et du moule, en fonction du matériau plastique et des spécifications du produit.

Optimisation de la vitesse et de la pression d'injection

La vitesse et la pression d'injection influent directement sur la dynamique thermique du procédé. En optimisant ces paramètres, on peut réduire le temps de séjour du matériau fondu dans le cylindre et le moule, et ainsi diminuer considérablement les pertes de chaleur. Il est toutefois essentiel de trouver un juste milieu : des vitesses trop élevées peuvent engendrer des défauts tels que des lignes d'écoulement ou des marques de brûlure sur le produit fini.

De même, le choix d'une pression d'injection appropriée garantit un remplissage régulier du moule, sans pics de température excessifs susceptibles d'entraîner des pertes de chaleur. Un contrôle précis assure un remplissage efficace du moule par la matière fondue, tout en limitant l'accumulation de chaleur.

Raccourcir le cycle de moulage

Réduire la durée du cycle de moulage est une autre méthode efficace pour maîtriser la chaleur. En raccourcissant les phases improductives telles que l'ouverture, la fermeture et le refroidissement du moule, on minimise la dissipation de chaleur inutile. La mise en œuvre de systèmes de refroidissement rapide est une stratégie qui accélère le refroidissement du produit et, par conséquent, réduit la durée du cycle.

Synchronisation avec les conditions environnementales

L'environnement de production joue un rôle crucial dans la gestion thermique. Maintenir une température stable dans l'atelier contribue à un équilibre thermique optimal. Les facteurs externes, comme la circulation de l'air, peuvent également être régulés par l'installation d'écrans ou de dispositifs d'isolation afin d'éviter les pertes de chaleur inutiles dues aux courants d'air ou aux systèmes de ventilation.

L'intégration de ces stratégies de maîtrise des procédés améliore non seulement l'efficacité énergétique, mais aussi la qualité globale des produits fabriqués. En analysant chaque élément du cadre de maîtrise des procédés, les fabricants peuvent réaliser des progrès considérables en matière d'efficacité opérationnelle tout en minimisant les problèmes liés à la chaleur.

Un contrôle précis de la température empêche la dégradation du plastique.Vrai

Le contrôle de la température évite la surchauffe et prévient la dégradation des matériaux.

Une vitesse d'injection plus élevée réduit toujours les défauts du produit.FAUX

Une vitesse excessive peut provoquer des défauts tels que des lignes d'écoulement ou des marques de brûlure.

Quels facteurs environnementaux faut-il prendre en compte pour minimiser les pertes de chaleur ?

Les conditions environnementales jouent un rôle essentiel dans la minimisation des pertes de chaleur lors du moulage par injection, ce qui a un impact direct sur l'efficacité énergétique et la qualité du produit.

Pour minimiser les pertes de chaleur lors du moulage par injection, il est essentiel de maintenir une température ambiante stable et de réduire au minimum la circulation d'air autour de l'équipement. Ces mesures contribuent à préserver la chaleur au sein du système, optimisant ainsi la consommation d'énergie et garantissant une qualité de produit constante.

Maintenir un environnement de production stable

L'un des facteurs environnementaux les plus importants pouvant influencer les pertes de chaleur lors du moulage par injection est la température ambiante de l'environnement de production. Il est crucial de maintenir cette température dans une plage optimale.

-

Impact des fluctuations de température : Les variations de température dans l’environnement de production peuvent entraîner des transferts de chaleur irréguliers, ce qui affecte le processus de moulage. Par exemple, un environnement plus froid peut accroître les pertes de chaleur du système d’injection vers l’extérieur, ce qui engendre une consommation d’énergie plus élevée, le système devant fournir un effort supplémentaire pour maintenir une température optimale.

-

Stratégies de contrôle : Pour lutter contre ce problème, il est conseillé d’isoler efficacement la zone de production et d’utiliser des systèmes de climatisation afin de maintenir une température stable. Cela permet de conserver efficacement l’énergie utilisée pour le chauffage au sein du système.

Minimiser le débit d'air

La circulation de l'air autour de la machine de moulage par injection est un autre facteur environnemental qui influe considérablement sur la rétention de chaleur.

-

Réduction de l'évacuation de la chaleur : De forts courants d'air peuvent évacuer la chaleur des surfaces de la machine, augmentant ainsi la consommation d'énergie pour compenser cette perte. Ce problème est particulièrement préoccupant dans les environnements comportant de grands ventilateurs ou des bouches d'aération.

-

Mesures pratiques : L’installation de barrières ou d’écrans permet de minimiser les courants d’air indésirables autour des zones critiques des équipements. De plus, éloigner les machines des courants d’air directs ou créer des zones isolées au sein de l’atelier de production peut contribuer à réduire davantage les pertes de chaleur inutiles.

Considérations environnementales supplémentaires

-

Contrôle de l'humidité : Bien que l'humidité soit un facteur important pour le stockage et la manutention des matériaux, elle peut également influer sur la rétention de chaleur. Une humidité élevée peut entraîner de la condensation sur les parties les plus froides de l'équipement, ce qui nuit à son efficacité thermique.

-

Éclairage et disposition des équipements : Il convient de tenir compte du positionnement de l’éclairage et des autres équipements générateurs de chaleur. Une chaleur excessive provenant de ces sources peut entraîner des conditions thermiques hétérogènes, affectant ainsi la régularité du processus de moulage.

Ces ajustements environnementaux améliorent non seulement l'efficacité thermique, mais contribuent également à une exploitation plus durable. En gérant soigneusement ces facteurs, les fabricants peuvent réduire leur consommation d'énergie et améliorer la stabilité de leurs procédés.

Une température stable réduit les pertes de chaleur lors du moulage par injection.Vrai

Le maintien d'une température de production stable minimise les transferts de chaleur irréguliers.

Un débit d'air élevé améliore la rétention de chaleur dans les machines de moulage.FAUX

Les forts courants d'air augmentent la perte de chaleur des surfaces des machines, et non sa rétention.

Conclusion

En adoptant ces pratiques, vous pouvez réduire considérablement les pertes de chaleur, accroître l'efficacité et améliorer la qualité de vos produits. Prenez en compte ces informations et mettez en œuvre des solutions pour optimiser vos processus !

-

Découvrez des solutions de pointe pour optimiser la gestion thermique : le frittage laser direct de métal (DMLS) est une technologie novatrice en moulage par injection plastique qui utilise l’impression 3D métal pour créer des moules ↩

-

Découvrez les meilleurs matériaux de moule pour une gestion thermique optimale : pour les géométries de moules complexes, notamment les moules de grande taille, une bonne répartition de la chaleur peut être obtenue grâce à l’utilisation d’aciers à haute conductivité thermique ↩

-

Comprendre comment le contrôle de la température d'injection optimise la consommation d'énergie et la qualité du produit : des niveaux de température inappropriés pendant le processus de moulage peuvent compromettre considérablement le résultat souhaité. ↩

-

Comprendre l'influence de la température ambiante sur les procédés de moulage par injection : 2. Impact sur les dimensions du produit. Si la température du moule est trop élevée, le matériau fondu peut se décomposer thermiquement, augmentant ainsi le taux de retrait… ↩