Ressentez-vous la frustration liée à la perte de pression dans votre processus de moulage par injection ?

Pour contrôler efficacement la perte de pression dans le moulage par injection, concentrez-vous sur la sélection des équipements, la conception des moules, les ajustements des paramètres du processus et la formation des opérateurs. Chaque facteur joue un rôle essentiel dans la minimisation des chutes de pression et l'optimisation des résultats de fabrication.

Bien que la réponse initiale donne un aperçu du contrôle de la perte de pression, un examen plus approfondi de chaque aspect révèle des stratégies complètes et des connaissances d'experts. Continuez à lire pour découvrir des méthodologies détaillées qui peuvent transformer vos processus de moulage par injection.

L'entretien régulier de l'équipement réduit la perte de pression.Vrai

Un entretien régulier évite les fuites et les obstructions, minimisant ainsi la perte de pression.

- 1. Quel rôle l’équipement joue-t-il dans la gestion des pertes de pression ?

- 2. Comment la conception du moule peut-elle influencer le contrôle de la pression ?

- 3. Quels ajustements de processus sont cruciaux pour réduire la perte de pression ?

- 4. Pourquoi la formation des opérateurs est-elle essentielle pour contrôler les chutes de pression ?

- 5. Conclusion

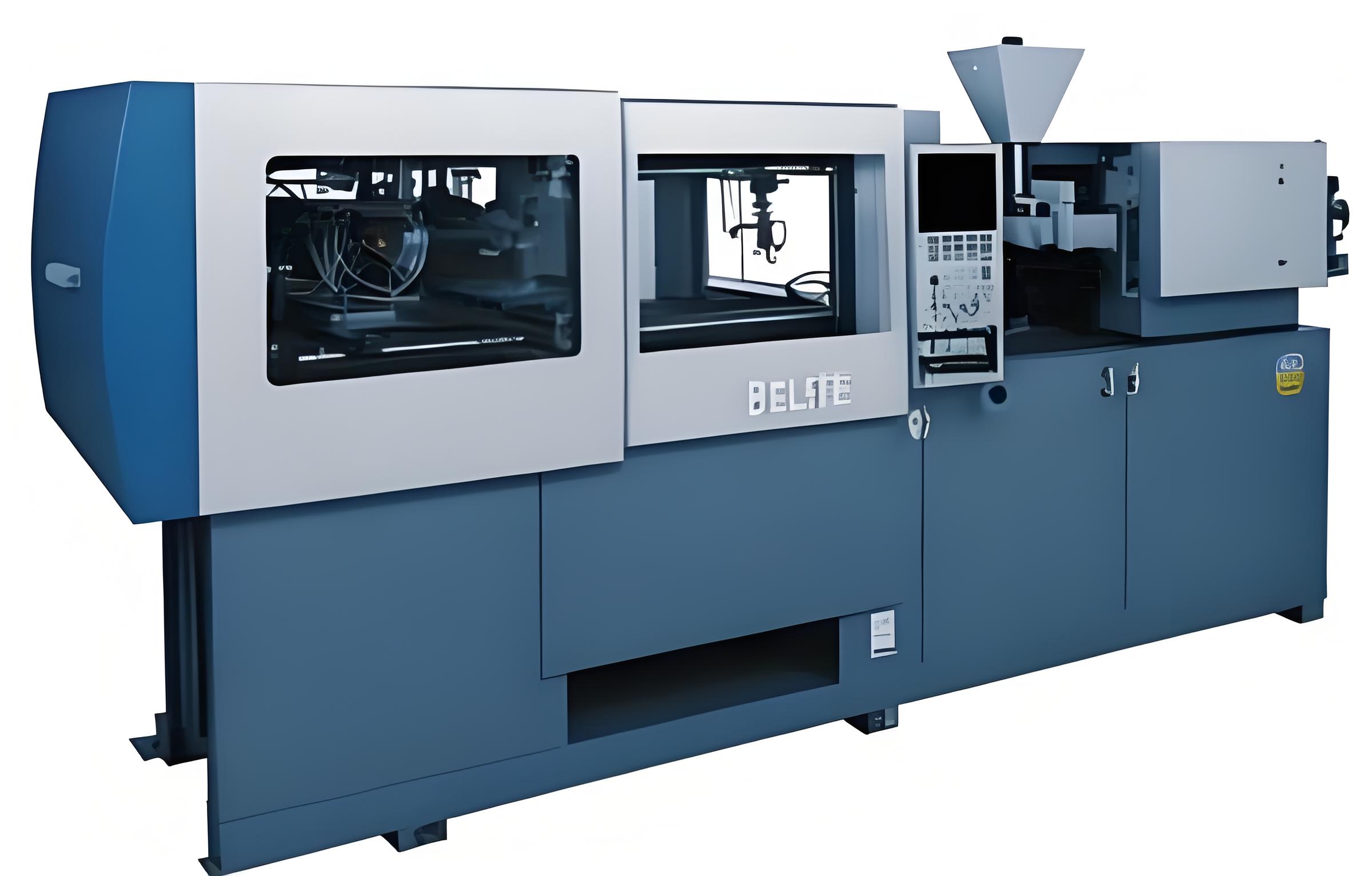

Quel rôle l’équipement joue-t-il dans la gestion des pertes de pression ?

L'équipement est l'épine dorsale de la gestion des pertes de pression dans le moulage par injection, garantissant la stabilité et la précision tout au long du processus.

L'équipement joue un rôle essentiel dans la gestion des pertes de pression en fournissant la stabilité, la précision et la maintenance nécessaires pour minimiser les chutes de pression pendant le moulage par injection.

Choisir la bonne machine de moulage par injection

Le choix d’une machine de moulage par injection appropriée est essentiel. La pression nominale 1 de la machine doit correspondre aux exigences de production. Une pression insuffisante peut entraîner une perte de pression accrue. Les machines offrant stabilité et précision aident à atténuer les fluctuations qui contribuent à la perte de pression.

- Considération de pression nominale : assurez-vous que la capacité de pression de la machine répond aux exigences de production pour éviter toute perte excessive.

- Stabilité et précision : les machines dotées d'une stabilité supérieure réduisent les fluctuations de pression, minimisant ainsi les pertes.

Importance de l’entretien régulier de l’équipement

La maintenance est cruciale pour maintenir l’efficacité de l’équipement. Des contrôles réguliers du système hydraulique garantissent l’absence de fuites ou d’obstructions susceptibles de provoquer des chutes de pression.

- Vérifications du système hydraulique : une inspection régulière garantit un débit d’huile sans obstruction et une prévention des fuites.

- Protocoles de nettoyage : Le nettoyage de routine des buses et des barils évite les obstructions qui entravent l'écoulement du plastique, réduisant ainsi la perte de pression.

Influence de l'équipement sur la stabilité de la pression

La capacité de l'équipement à maintenir des conditions de fonctionnement stables affecte directement la gestion des pertes de pression. Les machines avancées équipées de capteurs et de systèmes de rétroaction peuvent ajuster les paramètres en temps réel pour maintenir des conditions optimales.

- Surveillance avancée : les systèmes de rétroaction en temps réel aident à maintenir des conditions stables, minimisant les écarts de pression.

- Intégration des capteurs : les capteurs fournissent des données permettant d'ajuster rapidement les paramètres afin de contrecarrer les pertes potentielles.

En se concentrant sur la sélection et la maintenance des équipements, les processus de moulage par injection peuvent permettre un meilleur contrôle de la perte de pression. Cette étape fondamentale ouvre la voie à une amélioration de l’efficacité et de la qualité des opérations de fabrication.

Les machines avancées réduisent les fluctuations de pression.Vrai

Les machines équipées de capteurs ajustent les paramètres en temps réel, stabilisant ainsi la pression.

Un entretien régulier augmente la perte de pression dans les systèmes.FAUX

L'entretien évite les fuites et les obstructions, réduisant ainsi la perte de pression.

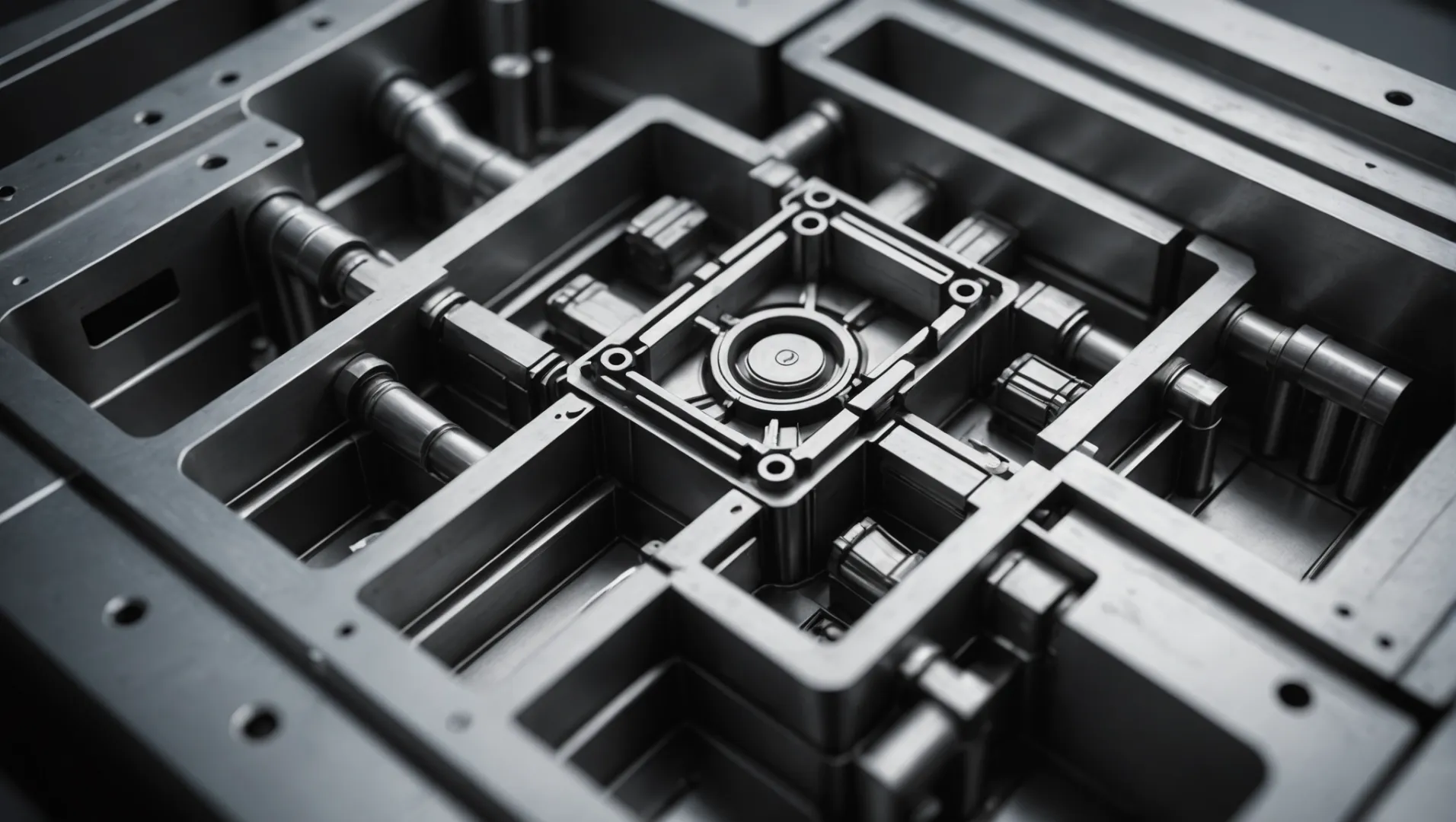

Comment la conception du moule peut-elle influencer le contrôle de la pression ?

La conception des moules joue un rôle central dans le contrôle de la pression pendant le processus de moulage par injection. En optimisant les éléments de conception, les fabricants peuvent réduire considérablement les pertes de pression et améliorer l’efficacité de la production.

L'optimisation de la conception du moule implique la conception d'un système de canaux d'écoulement approprié, garantissant une évacuation appropriée et maintenant une haute précision. Ces stratégies contribuent à minimiser la perte de pression en réduisant la résistance à l'écoulement et en empêchant l'emprisonnement d'air pendant le processus d'injection.

Conception d'un système de canaux d'écoulement efficace

La conception du système de canaux d'écoulement est cruciale pour influencer le contrôle de la pression lors du moulage par injection. Un canal d'écoulement bien structuré minimise la résistance et assure un écoulement fluide du plastique. Cela implique :

- Optimisation de la forme et de la taille : La géométrie du canal d'écoulement doit être adaptée au produit spécifique à mouler. Par exemple, une section circulaire peut être plus adaptée à certains produits car elle offre un chemin d'écoulement constant et réduit la perte de pression.

- Disposition équilibrée : Assurer une disposition équilibrée des canaux d'écoulement peut éviter un remplissage inégal, qui pourrait autrement conduire à une augmentation de la pression à certains points.

Assurer une évacuation adéquate du moule

Des systèmes d’échappement de moule efficaces sont essentiels pour empêcher l’accumulation de pression causée par l’air emprisonné. Une ventilation inadéquate peut entraîner des défauts et une perte de pression accrue.

- Ajout de rainures d'échappement : L'intégration de rainures d'échappement dans les zones critiques permet à l'air emprisonné de s'échapper efficacement, réduisant ainsi la chute de pression.

- Optimisation de la position de l'échappement : placer les évents stratégiquement aux points où l'air est le plus susceptible d'être emprisonné peut améliorer l'efficacité de l'échappement, garantissant que le plastique remplit le moule sans entrave.

Maintenir une précision élevée du moule

Les moules de haute précision contribuent de manière significative au contrôle de la pression pendant le processus de moulage. La précision a un impact sur la façon dont le plastique s'écoule et remplit le moule.

- Entretien régulier des moules : l'inspection régulière des moules pour détecter l'usure garantit que tout problème peut être résolu rapidement, évitant ainsi une friction accrue et des fuites entraînant une perte de pression.

- Utilisation de matériaux avancés : L'utilisation de matériaux ayant de faibles propriétés de dilatation thermique peut maintenir l'intégrité du moule sur plusieurs cycles, garantissant un contrôle constant de la pression.

Avantages des technologies avancées de moulage

L'intégration de technologies avancées dans la conception des moules peut encore améliorer le contrôle de la pression.

- Intégration CAO/FAO : l'utilisation d'outils de conception et de fabrication assistés par ordinateur permet une conception et des tests précis des moules, qui peuvent prédire les problèmes potentiels de perte de pression avant le début de la production.

- Impression 3D : L'utilisation de la technologie d'impression 3D pour les moules prototypes permet de tester rapidement différentes conceptions, permettant une itération rapide pour trouver la solution la plus efficace.

En se concentrant sur ces aspects de la conception des moules, les fabricants peuvent obtenir des améliorations significatives du contrôle de la pression lors du moulage par injection. De telles améliorations améliorent non seulement la qualité du produit, mais augmentent également l’efficacité globale de la production. Pour plus d'informations sur les stratégies efficaces de conception de moules, explorez les stratégies d'experts pour la conception de moules 2 .

Un canal d'écoulement circulaire réduit la perte de pression.Vrai

Les sections circulaires fournissent des chemins d'écoulement cohérents, réduisant ainsi la résistance.

L’impression 3D entrave l’itération de la conception des moules.FAUX

L'impression 3D permet des tests et des itérations rapides, améliorant ainsi la flexibilité de la conception.

Quels ajustements de processus sont cruciaux pour réduire la perte de pression ?

Le réglage fin des paramètres du processus de moulage par injection est essentiel pour réduire la perte de pression et améliorer à la fois l'efficacité et la qualité du produit.

Les principaux ajustements du processus pour réduire la perte de pression dans le moulage par injection comprennent le contrôle de la vitesse d'injection, l'optimisation de la pression de maintien, l'ajustement des températures et la sélection des matériaux plastiques appropriés.

Contrôle de la vitesse de moulage par injection

Ajuster la vitesse à laquelle le matériau est injecté dans le moule est un équilibre délicat. Même si réduire la vitesse peut réduire les forces de cisaillement et donc la perte de pression, une vitesse trop lente peut nuire à l'efficacité de la production. Cette approche nuancée garantit un flux plus fluide et moins de résistance.

Imaginons un scénario dans lequel une vitesse excessive entraîne un amincissement du matériau, augmentant ainsi la friction et la perte de pression. En modérant soigneusement la vitesse, on peut améliorer la stabilité du débit 3 et obtenir des résultats plus cohérents.

Optimisation de la pression et du temps de maintien

La phase de maintien est cruciale pour garantir que le matériau remplisse complètement le moule, sans vides. L'optimisation de cette phase en ajustant la pression et le timing permet d'atteindre la compacité et de réduire la perte de pression. Cela peut également contribuer à minimiser le retrait, qui a un impact sur l’intégrité du produit.

Imaginez une situation dans laquelle la pression de maintien est maintenue trop longtemps ou trop brièvement. Cela peut entraîner des défauts tels que des marques d’enfoncement ou des déformations. Par conséquent, un réglage précis de ces paramètres peut améliorer considérablement la qualité du produit tout en gérant efficacement la pression.

Ajustements de température

Les réglages de température du cylindre et de la buse sont essentiels pour faciliter un flux optimal des matériaux. Le maintien de températures appropriées réduit la viscosité, diminuant ainsi la résistance et la perte de pression. Cependant, des températures trop élevées peuvent provoquer une dégradation ou une génération de gaz dans les matériaux.

Par exemple, l'étalonnage de la plage de température idéale 4 pour différents polymères permet de maintenir l'intégrité du matériau tout en optimisant les conditions d'écoulement.

Sélection de matière plastique

Le choix du matériau plastique affecte directement ses caractéristiques d’écoulement. La sélection de matériaux ayant une viscosité plus faible et une bonne fluidité peut réduire considérablement la perte de pression. De plus, garantir la sécheresse du plastique empêche la génération de vapeur pendant le moulage, ce qui peut augmenter la perte de pression.

Par exemple, l'analyse des propriétés des matériaux 5 telles que l'indice de fluidité (MFI) aide à sélectionner le bon polymère qui correspond aux exigences du processus et minimise la résistance pendant le moulage.

La réduction de la vitesse d'injection diminue la perte de pression.Vrai

Des vitesses plus faibles réduisent les forces de cisaillement, minimisant ainsi la perte de pression lors du moulage.

Les températures élevées améliorent toujours le flux des matériaux.FAUX

Une chaleur excessive peut dégrader les matériaux, augmentant ainsi la perte de pression.

Pourquoi la formation des opérateurs est-elle essentielle pour contrôler les chutes de pression ?

Dans l'industrie du moulage par injection, des opérateurs qualifiés sont essentiels pour minimiser les chutes de pression et améliorer la qualité de la production.

La formation des opérateurs est cruciale pour contrôler la chute de pression, car elle garantit le bon fonctionnement de la machine, les contrôles de maintenance en temps opportun et le respect des procédures standardisées, réduisant ainsi considérablement la perte de pression pendant le processus de moulage par injection.

Comprendre le rôle des opérateurs dans la gestion de la pression

Les opérateurs sont en première ligne du processus de moulage par injection et leur expertise peut améliorer ou défaire l’efficacité de la production. Les opérateurs formés comprennent non seulement la mécanique des machines avec lesquelles ils travaillent, mais possèdent également les compétences nécessaires pour optimiser les paramètres de la machine 6 . Ils savent reconnaître les premiers signes de perte de pression et prendre des mesures correctives, maintenant ainsi un environnement de production stable.

Importance de la familiarité avec l’équipement de moulage par injection

Les opérateurs bien formés connaissent les méthodes de fonctionnement spécifiques aux différentes machines de moulage par injection. Cette connaissance est essentielle car même des écarts mineurs dans les réglages de la machine peuvent entraîner des chutes de pression importantes. Les opérateurs doivent ajuster ces paramètres avec précision pour garantir le bon déroulement de chaque cycle. En maintenant des paramètres optimaux, tels que la vitesse et la température d’injection, les opérateurs peuvent éviter les forces de cisaillement excessives qui entraînent une perte de pression accrue.

Contrôles d'entretien réguliers

Les opérateurs formés jouent un rôle clé dans la réalisation de contrôles de maintenance réguliers sur les équipements et les moules. Ces contrôles comprennent la surveillance du système hydraulique pour éviter les fuites et s'assurer que les buses et les barils restent débouchés. De telles mesures préventives peuvent réduire considérablement les chutes de pression inattendues en résolvant les problèmes avant qu’ils ne s’aggravent.

Une approche proactive de la maintenance implique de documenter toutes les inspections et réparations, garantissant que tout problème récurrent est identifié et résolu rapidement. Cette documentation est cruciale pour conserver un enregistrement historique qui peut éclairer les futurs ajustements ou remplacements nécessaires pour les machines.

Adhésion aux procédures standardisées

Les opérateurs doivent suivre des protocoles opérationnels stricts pour éviter les accidents pouvant entraîner une perte de pression. Des procédures standardisées guident les opérateurs à travers les étapes appropriées lors du changement de matériaux ou de moules, évitant ainsi les dommages potentiels qui pourraient compromettre l'intégrité de la machine. Cette adhésion garantit non seulement la sécurité, mais maintient également l'efficacité du processus de moulage par injection.

Éducation continue et développement des compétences

L'apprentissage continu est essentiel pour suivre les avancées technologiques et les améliorations des processus de moulage par injection. Des sessions de formation régulières aident les opérateurs à rester informés des nouvelles techniques de contrôle de la pression 7 , qu'ils peuvent mettre en œuvre dans leurs opérations quotidiennes. Ces sessions impliquent souvent des ateliers pratiques et des cours théoriques couvrant les dernières normes et meilleures pratiques de l'industrie.

Conclusion : l'impact de l'expertise des opérateurs sur la gestion de la pression

La capacité des opérateurs à gérer efficacement la pression dépend de leur formation et de leur compréhension du processus de moulage par injection. En investissant dans des programmes de formation complets, les entreprises peuvent garantir que leurs opérateurs disposent des compétences nécessaires pour minimiser les chutes de pression, améliorant ainsi la qualité des produits et l'efficacité de la production.

La formation des opérateurs réduit les chutes de pression dans le moulage par injection.Vrai

Les opérateurs formés optimisent les réglages de la machine et effectuent la maintenance, minimisant ainsi la perte de pression.

Ignorer la formation des opérateurs n’a aucun impact sur la gestion de la pression.FAUX

Le manque de formation entraîne une mauvaise manipulation de la machine, augmentant les pertes de charge.

Conclusion

Un contrôle efficace de la pression dans le moulage par injection améliore la qualité et l’efficacité. Mettez en œuvre ces stratégies pour rationaliser la production et améliorer les résultats.

-

Comprendre les critères de sélection de la pression de machine appropriée. : Elle est déterminée par divers facteurs tels que le type de matière plastique, l'état de la machine, la taille et la forme du produit, ainsi que la conception… ↩

-

Découvrez des techniques avancées pour optimiser la conception des moules afin d'obtenir un meilleur contrôle de la pression. : Pour atténuer ces problèmes, les concepteurs déploient souvent des stratégies telles que l'utilisation de manchons d'éjection ou l'augmentation de la surface des broches. En tout,… ↩

-

Découvrez des méthodes pour stabiliser le débit, améliorer la cohérence et réduire la perte de pression. : Améliorer la stabilité de la qualité des pièces moulées par injection en ajustant le point de commutation V/P et en maintenant la pression. ↩

-

Découvrez les plages de température optimales pour maintenir l'intégrité des matériaux et optimiser le débit. : Le chauffage à l'eau convient aux températures de moule inférieures à 100 °C, tandis que le chauffage au mazout est utilisé pour les températures supérieures à 100 °C. Pour certains plastiques haute température… ↩

-

Explorez les techniques de sélection de polymères qui minimisent la résistance et optimisent les processus. : Découvrez les propriétés des matériaux pour analyser quantitativement les pièces avant de sélectionner une résine thermoplastique · Comparaison des matériaux de moulage par injection · La norme… ↩

-

Découvrez comment des ajustements précis des paramètres améliorent l'efficacité du moulage par injection. : L'optimisation des paramètres de moulage par injection est essentielle pour garantir la plus haute qualité de production. La complexité du processus nécessite une approche nuancée… ↩

-

Découvrez de nouvelles méthodes utilisées par les experts pour minimiser efficacement les chutes de pression : 1. Rotation des vis lors de l'étape de plastification. 2. Alimentateur coulissant (la buse est proche de la douille de la buse). 3. Mouvement axial de la vis d'injection pendant… ↩