Le démoulage peut sembler une petite étape dans le processus de moulage par injection, mais c'est une étape qui a un poids important, littéralement !

Pour contrôler la force de démoulage dans le moulage par injection de précision, il est essentiel d'optimiser la conception du moule, d'ajuster les paramètres du processus, d'utiliser des agents de démoulage appropriés et d'envisager des techniques de démoulage secondaires. Ces stratégies aident à gérer les frictions et les contraintes internes, améliorant ainsi la libération du produit et l'efficacité globale de la production.

En approfondissant ce sujet fascinant, vous découvrirez des stratégies nuancées qui peuvent transformer votre approche pour surmonter les défis du démoulage.

Les angles de dépouille réduisent la force de démoulage dans le moulage par injection.Vrai

Les angles de dépouille facilitent l'éjection en réduisant la friction entre le moule et le produit.

- 1. Quel rôle la conception de produits joue-t-elle dans la force de démoulage ?

- 2. Comment les innovations en matière de conception de moules peuvent-elles réduire la force de démoulage ?

- 3. Quelles propriétés des matériaux influencent les défis du démoulage ?

- 4. Quelles sont les meilleures pratiques d’utilisation des agents de publication ?

- 5. Conclusion

Quel rôle la conception de produits joue-t-elle dans la force de démoulage ?

Dans le moulage par injection de précision, comprendre l’impact de la conception du produit sur la force de démoulage est essentiel pour obtenir des résultats optimaux.

La conception du produit influence considérablement la force de démoulage dans le moulage par injection. Les facteurs clés incluent la complexité géométrique, les angles de dépouille et les caractéristiques structurelles telles que les contre-dépouilles. Des produits correctement conçus avec des surfaces lisses et des angles de dépouille appropriés peuvent minimiser la friction et l'adhérence, réduisant ainsi la force de démoulage.

Comprendre la géométrie du produit

La géométrie d'un produit est un facteur primordial pour déterminer la force de démoulage. Les formes complexes comportant des cavités profondes ou des contre-dépouilles complexes nécessitent souvent plus de force pour être démoulées en raison de l'augmentation du contact et de la friction avec la surface. Par exemple, un produit de forme cylindrique simple se démoulera généralement plus facilement qu’un produit doté d’un treillis complexe.

Angles de dépouille

Les angles de dépouille sont des sections coniques de la conception d'un produit qui facilitent l'éjection des moules. Un angle de dépouille bien calculé peut réduire considérablement la force nécessaire au démoulage. Généralement, un angle de dépouille compris entre 0,5° et 2° est recommandé. Ce petit cône permet de réduire la friction entre le moule et le produit, assurant ainsi un démoulage plus fluide.

Caractéristiques structurelles

Certaines caractéristiques structurelles telles que les parois minces peuvent poser des problèmes lors du démoulage. Les produits à parois minces peuvent refroidir de manière inégale, entraînant des contraintes internes plus élevées et une force de démoulage accrue. Une attention particulière à la conception doit être apportée pour équilibrer l’intégrité structurelle et la facilité de démoulage.

| Aspect conception | Impact sur la force de démoulage |

|---|---|

| Géométrie complexe | Augmente la force due au frottement |

| Angle de dépouille suffisant | Diminue la friction, facilitant la libération |

| Structures à parois minces | Peut augmenter le stress et la force |

Caractéristiques des matériaux et leurs implications en matière de conception

Les matériaux présentant des taux de retrait élevés ont tendance à serrer fermement le moule, ce qui entraîne des forces de démoulage plus élevées. Les concepteurs doivent prendre en compte les propriétés des matériaux telles que le retrait et la dureté lors du développement de la conception d'un produit. Les matériaux présentant des taux de retrait plus faibles conduisent généralement à des forces de démoulage plus gérables.

Considérations sur la finition de surface

L’état de surface d’un produit joue également un rôle crucial lors du démoulage. Une surface plus lisse réduit l'adhérence entre le moule et le produit, facilitant ainsi l'éjection. Des techniques telles que l'EDM (Electrical Discharge Machining) peuvent être utilisées pour obtenir des finitions de haute précision qui aident à réduire la force de démoulage.

Approches de conception innovantes

L'intégration de fonctionnalités qui répartissent uniformément la force de démoulage sur le produit peut éviter les dommages lors de l'éjection. Par exemple, l’intégration de nervures ou de goussets peut aider à gérer efficacement la répartition des contraintes.

Les concepteurs doivent exploiter une combinaison de géométrie, de caractéristiques de matériaux et de finition de surface pour atténuer les forces de démoulage excessives. En comprenant ces principes de conception, vous pouvez créer des produits qui non seulement répondent aux exigences fonctionnelles, mais optimisent également l'efficacité de la fabrication.

Les angles de dépouille réduisent la force de démoulage dans le moulage par injection.Vrai

Les angles de dépouille aident à réduire la friction, facilitant ainsi le démoulage du produit.

La géométrie complexe diminue la force de démoulage pendant le moulage.FAUX

Les formes complexes augmentent le contact avec la surface, augmentant ainsi la friction et la force de démoulage.

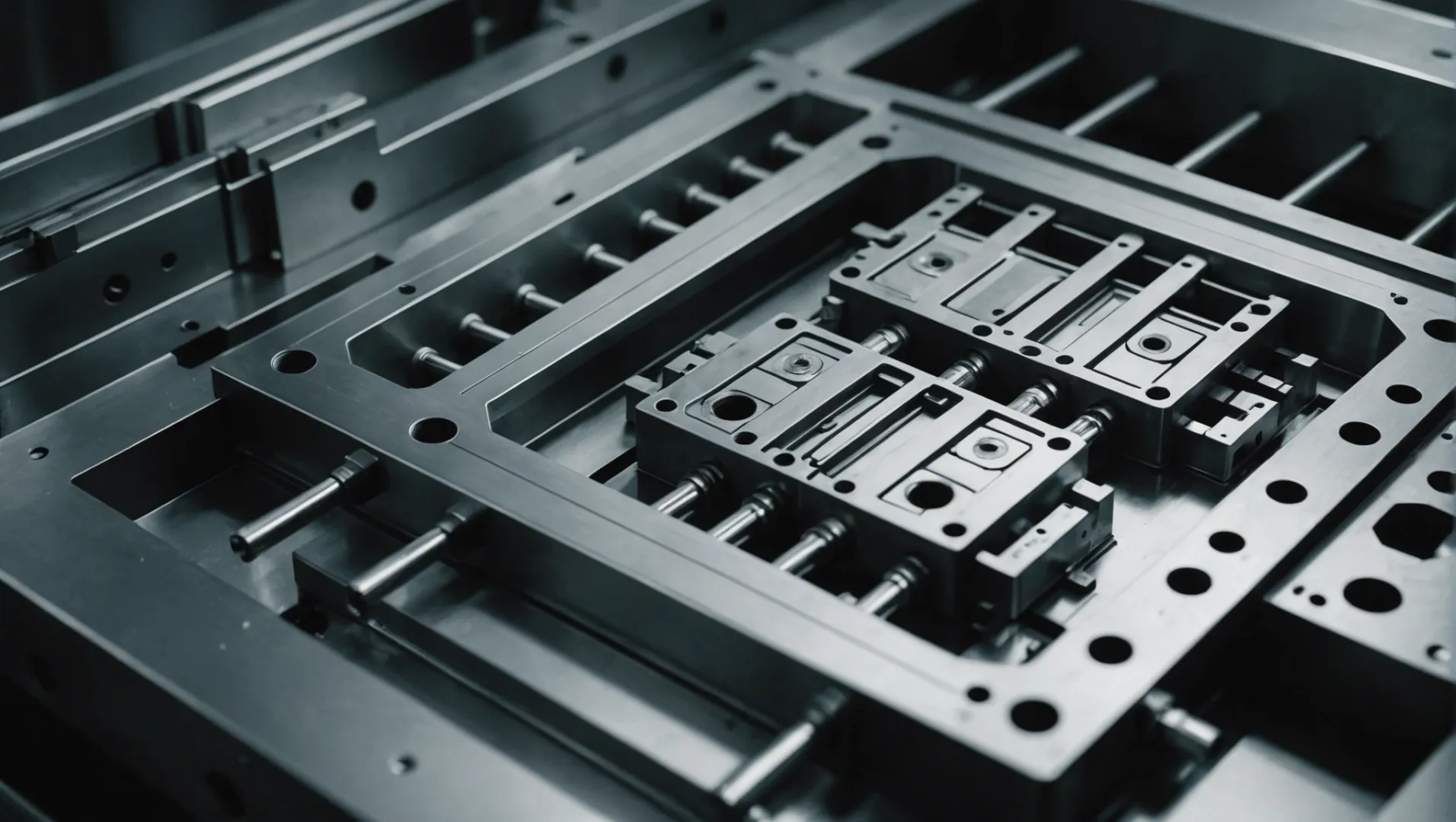

Comment les innovations en matière de conception de moules peuvent-elles réduire la force de démoulage ?

La conception des moules est cruciale pour minimiser la force de démoulage, un facteur clé de l’efficacité du moulage par injection et de la qualité des produits.

La conception innovante du moule réduit la force de démoulage en améliorant les finitions de surface, en optimisant les systèmes de refroidissement et en utilisant des mécanismes de démoulage avancés. Ces améliorations réduisent la friction et le stress lors de la libération du produit, augmentant ainsi l'efficacité et minimisant les risques de dommages.

Importance de la finition de surface

finition de surface 1 de haute qualité est essentielle pour réduire les frottements entre le moule et le produit. Des techniques avancées telles que l'EDM (Electrical Discharge Machining) et le polissage au laser créent des surfaces plus lisses qui facilitent un démoulage plus facile. En minimisant la friction, la force de démoulage requise est considérablement réduite, améliorant ainsi le taux de production.

Améliorations du système de refroidissement

Un système de refroidissement 2 est essentiel pour un refroidissement uniforme, ce qui réduit les contraintes internes à l'intérieur de la pièce moulée. En assurant une répartition uniforme de la température, le risque de déformation ou de retrait est minimisé, réduisant ainsi la force de démoulage. Les innovations dans la conception des canaux de refroidissement, telles que le refroidissement conforme, peuvent également contribuer à une dissipation thermique plus efficace.

| Refroidissement traditionnel | Refroidissement conforme |

|---|---|

| Canaux droits | Canaux sur mesure |

| Refroidissement inégal | Refroidissement uniforme |

| Stress accru | Stress réduit |

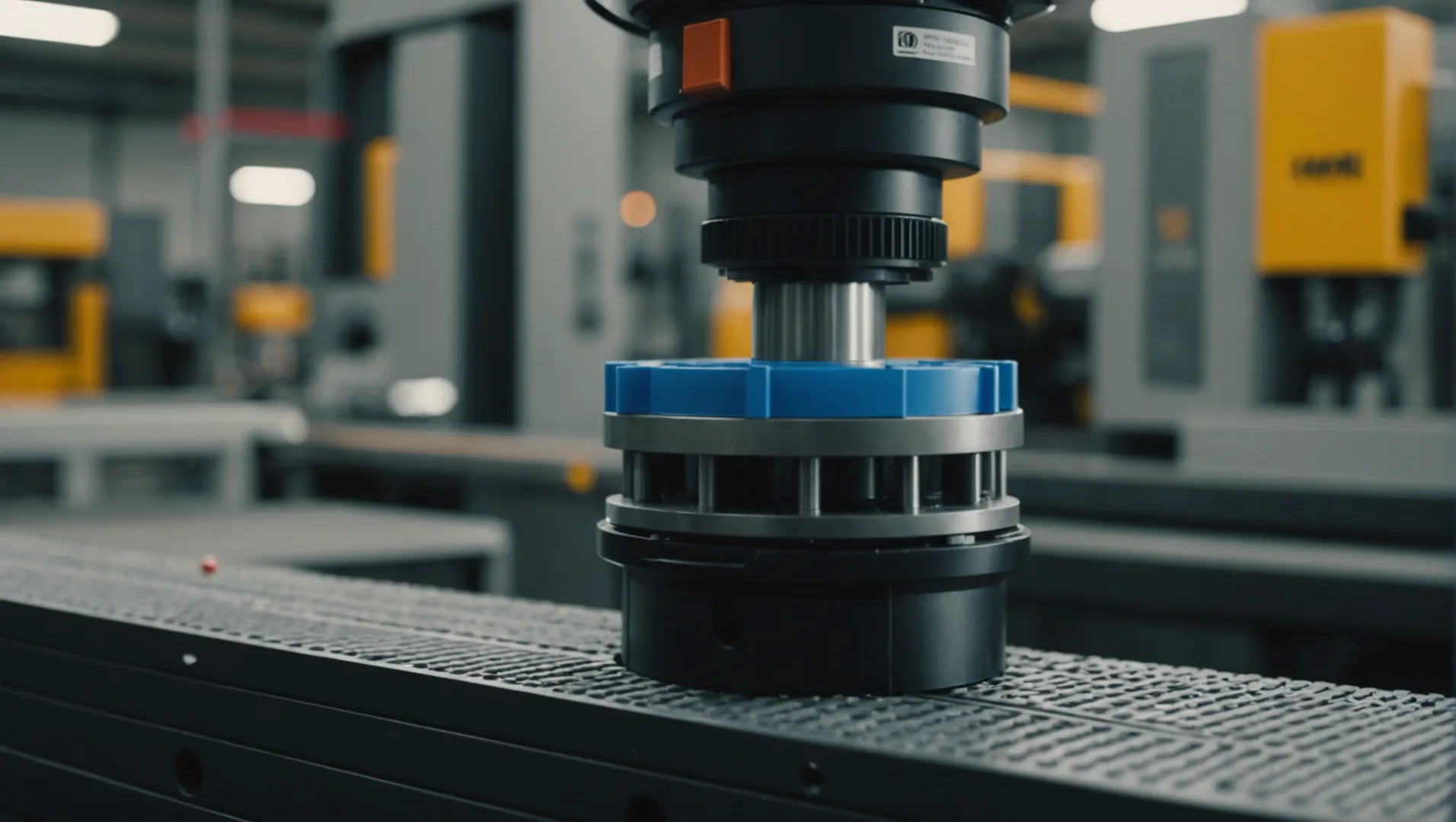

Mécanismes de démoulage avancés

L'intégration de mécanismes avancés tels que des éjecteurs, des curseurs et des systèmes pneumatiques peut réduire efficacement la force de démoulage. Ces mécanismes fonctionnent en répartissant la force plus uniformément sur le produit, évitant ainsi les contraintes localisées et les dommages potentiels. Par exemple, les curseurs 3 permettent la libération contrôlée de géométries complexes, telles que des contre-dépouilles, qui autrement augmenteraient la résistance lors du démoulage.

Les innovations dans la conception de moules répondent non seulement aux défis existants, mais ouvrent également de nouvelles possibilités pour créer des conceptions complexes et élaborées sans compromettre l'efficacité ou la qualité. À mesure que la technologie évolue, l’adoption de ces innovations sera cruciale pour les fabricants souhaitant rester compétitifs dans le secteur du moulage par injection de précision.

Les conceptions avancées de moules réduisent la force de démoulage.Vrai

Des innovations telles que des finitions de surface améliorées et des systèmes de refroidissement réduisent la friction.

Les systèmes de refroidissement traditionnels augmentent la force de démoulage.Vrai

Les canaux droits provoquent un refroidissement inégal, augmentant les contraintes internes.

Quelles propriétés des matériaux influencent les défis du démoulage ?

Dans le moulage par injection de précision, la compréhension des propriétés des matériaux est cruciale pour atténuer les problèmes de démoulage. Cette connaissance a un impact direct sur la qualité et l’efficacité du processus de production.

Les propriétés des matériaux telles que le taux de retrait, la dureté et le module élastique sont essentielles pour influencer les défis de démoulage. Des taux de retrait plus élevés peuvent augmenter les forces de maintien, tandis que les matériaux à dureté élevée et à faible module élastique peuvent se déformer facilement, compliquant ainsi les processus de démoulage.

Comprendre les propriétés des matériaux dans le moulage par injection

Les caractéristiques des matériaux utilisés dans le moulage par injection 4 jouent un rôle essentiel pour déterminer la facilité ou la difficulté du démoulage. Ces propriétés peuvent soit contribuer à une éjection fluide, soit poser des défis importants qui nécessitent une gestion prudente.

Taux de retrait

Le taux de retrait d’un matériau plastique est un facteur critique. Les matériaux ayant des taux de retrait plus élevés ont tendance à se contracter davantage lors du refroidissement, ce qui augmente la force de maintien contre les surfaces du moule, rendant le démoulage plus difficile. En revanche, les matériaux ayant des taux de retrait plus faibles peuvent réduire ces forces, facilitant ainsi un démoulage plus facile.

Exemple:

- Retrait élevé : Le polypropylène (PP) présente généralement des taux de retrait élevés, entraînant des forces de démoulage accrues.

- Faible retrait : l'acrylonitrile butadiène styrène (ABS) a généralement des taux de retrait plus faibles, ce qui facilite le démoulage.

Dureté et module élastique

La dureté et le module élastique d'un matériau influencent également de manière significative les défis de démoulage. Les matériaux ayant une dureté plus élevée peuvent résister à la déformation mais peuvent augmenter la friction entre le produit et le moule. À l’inverse, un faible module élastique pourrait conduire à une déformation excessive lors du démoulage, compliquant encore davantage le processus.

Exemple:

- Dureté élevée : les matériaux en polycarbonate (PC), connus pour leur résistance, peuvent nécessiter des stratégies supplémentaires pour garantir un démoulage efficace.

- Faible module élastique : les élastomères thermoplastiques (TPE) peuvent se déformer facilement, entraînant potentiellement des défauts s'ils ne sont pas correctement gérés.

Stratégies pour atténuer les défis liés aux matériaux

Compte tenu de ces propriétés, plusieurs stratégies peuvent être employées pour atténuer leur impact sur le démoulage :

- Sélection des matériaux : choisissez des matériaux avec des taux de retrait appropriés et un équilibre entre dureté et élasticité pour votre application spécifique.

- Ajustement des paramètres du processus : un réglage précis de la température et des temps de refroidissement peut aider à gérer le comportement du matériau pendant le démoulage.

- Traitement de surface des moules : la mise en œuvre de traitements de surface ou de revêtements sur les moules peut réduire la friction et s'adapter aux variations de retrait des matériaux.

- Agents de démoulage : utilisation d'agents de démoulage compatibles qui peuvent former une barrière entre le moule et le produit, réduisant ainsi la friction et facilitant un démoulage en douceur.

En comprenant et en gérant stratégiquement ces propriétés des matériaux, les fabricants peuvent réduire considérablement les difficultés de démoulage et améliorer les résultats globaux de la production.

Des taux de retrait élevés augmentent les forces de démoulage.Vrai

Des taux de retrait plus élevés provoquent davantage de contraction, augmentant ainsi les forces de maintien.

Les matériaux à faible module élastique se déforment facilement lors du démoulage.Vrai

Les matériaux à faible module élastique peuvent se déformer, compliquant le démoulage.

Quelles sont les meilleures pratiques d’utilisation des agents de publication ?

Les agents de démoulage jouent un rôle essentiel dans le processus de moulage par injection, car ils facilitent le retrait en douceur du produit et garantissent la qualité de la surface. Comprendre les meilleures pratiques peut conduire à des résultats supérieurs.

Utiliser efficacement des agents de démoulage implique de sélectionner le bon type, de l’appliquer correctement et de considérer sa compatibilité avec les matériaux. Cela minimise la force de démoulage, améliore la qualité du produit et améliore l'efficacité de la production.

Choisir le bon agent de démoulage

Le choix d'un agent de démoulage commence par comprendre sa compatibilité avec le matériau avec lequel vous travaillez. Différents matériaux réagissent de manière unique aux agents de démoulage, et une inadéquation pourrait compromettre la finition de surface ou l'intégrité du produit moulé. Par exemple, les agents à base de silicone sont excellents pour les finitions très brillantes 5 , tandis que les agents à base de cire fonctionnent bien dans les environnements à haute température.

Techniques d'application pour des résultats optimaux

La façon dont vous appliquez un agent de démoulage peut influencer considérablement son efficacité. Une application uniforme est cruciale. La pulvérisation assure une couverture uniforme, réduisant les zones localisées d'agent excessif ou insuffisant, qui peuvent entraîner des défauts. Il est recommandé d'utiliser un aérographe pour une application précise, en particulier pour les géométries de moules complexes.

| Méthode de candidature | Avantages | Considérations |

|---|---|---|

| Pulvérisation | Répartition uniforme | Nécessite un environnement contrôlé |

| Brossage | Bon pour les petites zones | Peut être incohérent |

| Plongement | Couverture complète | Ne convient pas aux grands moules |

Gérer la quantité et la fréquence

Trop d'agent de démoulage peut entraîner une accumulation de résidus, affectant la qualité de surface du produit fini. À l’inverse, une application insuffisante pourrait ne pas réduire suffisamment la friction. Il est essentiel de surveiller la quantité utilisée et de l'ajuster en fonction des cycles de moulage. Certaines opérations de moulage avancées utilisent des systèmes automatisés pour réguler efficacement ce processus.

Considérations environnementales et de sécurité

Tout en se concentrant sur l'efficacité, il est également essentiel de prendre en compte l'impact environnemental et la sécurité. Optez pour des agents de démoulage non toxiques et biodégradables lorsque cela est possible. Une ventilation adéquate pendant l'application peut atténuer tout risque potentiel pour la santé associé aux fumées.

En conclusion, la maîtrise de l'utilisation des agents de démoulage implique une approche stratégique de sélection, d'application et de suivi, garantissant qu'ils complètent efficacement les autres techniques de démoulage.

Les agents à base de silicone conviennent aux finitions très brillantes.Vrai

Les agents de démoulage à base de silicone sont idéaux pour obtenir des surfaces très brillantes.

Le brossage assure une répartition uniforme de l'agent de démoulage.FAUX

Le brossage peut conduire à une application incohérente, contrairement à la pulvérisation.

Conclusion

Une gestion efficace de la force de démoulage est cruciale pour optimiser le moulage par injection de précision. En mettant en œuvre des stratégies expertes, je peux améliorer la qualité et l’efficacité des produits, garantissant ainsi des résultats de production réussis.

-

Découvrez l'impact de la finition de surface sur la friction et l'efficacité du démoulage. En outre, la rugosité des parois latérales du moule peut affecter le processus de démoulage. En général, la force de démoulage augmente avec l’augmentation de la rugosité des flancs… ↩

-

Découvrez comment les systèmes de refroidissement influencent les contraintes et la force de démoulage. : La simulation de l'étape de refroidissement peut aider à déterminer ce qui se passe à l'intérieur du moule et à déterminer comment la conception du moule peut être améliorée. ↩

-

Découvrez les mécanismes qui aident à réduire la résistance au démoulage. : Explorez les facteurs clés de la conception des moules pour des mécanismes de démoulage efficaces dans le moulage par injection, y compris la géométrie des pièces, les propriétés des matériaux et la production… ↩

-

Découvrez des informations détaillées sur la manière dont les caractéristiques des matériaux affectent le moulage par injection. : Les propriétés d'impact sont également influencées par la température. Des températures plus basses sont plus susceptibles de produire un comportement fragile dans un matériau et la transition de… ↩

-

Découvrez quels agents de démoulage excellent dans la création de finitions brillantes supérieures. : Les démoulants agissent comme un agent de séparation entre les couches de résine et la surface du moule, de sorte que les pièces durcies puissent être retirées sans endommager la pièce ou le moule. ↩